公路隧道路面鋪筑溫拌阻燃瀝青施工技術應用探討

王彭飛 肖興民 李坤霖

(山東宇通路橋集團有限公司,山東 東營 257300)

一、原材料

某公路隧道試驗段石灰巖含量較高,為降低運輸成本,采用就地取材的方式,粗細集料主要選用石灰巖碎石料,填料則選用石灰巖礦粉。粗集料吸水率0.282%,毛體積密度相對值2.661,表觀密度相對值2.654,針片狀顆粒含量13.4%,壓碎值20.3%;細集料毛體積密度相對值2.706,表觀密度相對值2.694,砂當量72%,吸水率0.24%;礦粉塑性指數3.2%,親水系數0.4,實際含水量0.1%,表觀密度2.675t/m3,以上性能參數取值均符合規范要求。

該公路路面試驗段采用粒徑10μm以內、密度2g/cm3~2.4g/cm3、分解溫度至少280℃的白色粉末狀FR3型阻燃劑。使用熔融型白色小圓球狀有機瀝青降黏溫拌劑,熔點115℃,閃點294℃,密度0.94g/cm3且不溶于水。

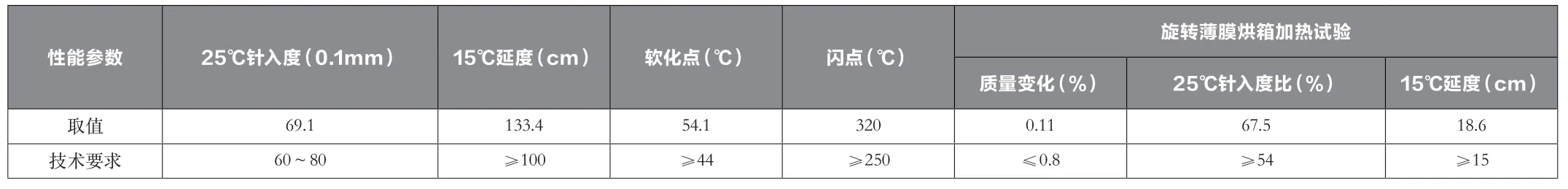

該公路隧道路面溫拌阻燃瀝青混合料采用AH-70基質瀝青,其性能參數取值如表1所示。

表1 基質瀝青性能參數

二、施工工藝

在公路隧道路面溫拌阻燃瀝青混合料拌制前必須按設計配合比摻加溫拌劑和阻燃劑,其余施工工藝基本和普通瀝青混合料一致。在施工準備階段必須全面檢查擬用施工機械設備性能:溫拌阻燃瀝青混合料拌制備需要1臺瀝青混合料拌和樓,單幅攤鋪需同時配備兩臺攤鋪機及混合料運料車若干,攤鋪完成后的碾壓施工需配備兩臺13t以上光輪壓路機及3臺~4臺重型輪胎壓路機。

(一)阻燃瀝青混合料制備

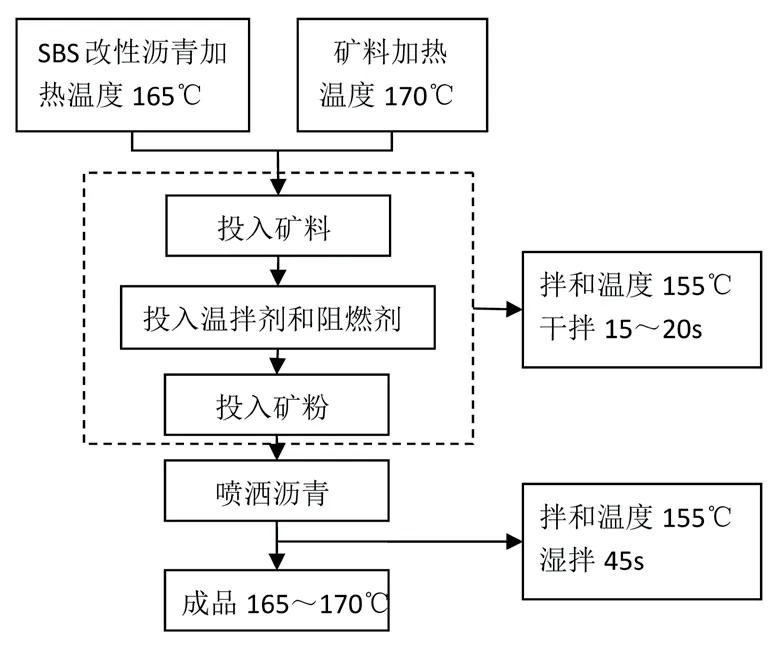

在制備溫拌阻燃瀝青混合料前應先將基質瀝青加熱至130℃并恒溫30min,以確保瀝青中水分充分脫去,此后將瀝青升溫至150℃~160℃再按設計比摻加阻燃劑,持續攪拌30min,使阻燃劑和瀝青材料充分混合。根據試拌結果進行溫拌阻燃瀝青混合料拌和時間的控制,并保證集料被瀝青材料完全裹覆。為確保瀝青材料和外摻劑充分反應,阻燃瀝青混合料拌和時間應比普通瀝青混合料拌和時間長[2]。根據試驗結果,阻燃瀝青混合料干拌及濕拌時間應比普通瀝青混合料分別延長5s~10s和10s,故阻燃瀝青混合料總拌和時間應為60s~65s;溫拌阻燃瀝青混合料的施工溫度應比普通瀝青混合料低25℃左右,拌和過程如圖1所示。

圖1 溫拌阻燃瀝青混合料拌和過程

(二)阻燃瀝青混合料運輸

該公路隧道路面鋪筑所用溫拌阻燃瀝青混合料規模較大,故應通過15t以上自卸車輛運輸,并在運料前通過插入式溫度計進行溫拌阻燃瀝青混合料出廠溫度的檢測,確保將溫度控制在165℃~170℃,在混合料上覆蓋帆布和厚棉被保溫防塵。為保證混合料運抵施工現場后溫度降幅不超過5℃,運輸時間和運輸距離應不超過1h和40km;為使攤鋪施工過程連續進行,攤鋪機前所停置的卸料車不應少于5輛。待運料車抵達攤鋪位置后還應測量一次溫拌阻燃瀝青混合料溫度,確保溫度在160℃以上。

(三)攤鋪及碾壓

溫拌阻燃瀝青混合料攤鋪施工前必須將黏層油均勻灑布于清理后的下承層,預熱攤鋪機,待熨平板溫度上升至100℃后由兩臺攤鋪機間隔10m~20m同步攤鋪施工。攤鋪溫度應不低于瀝青混合料出廠溫度,攤鋪過程應按2m/min~6m/min的速度勻速不間斷進行。

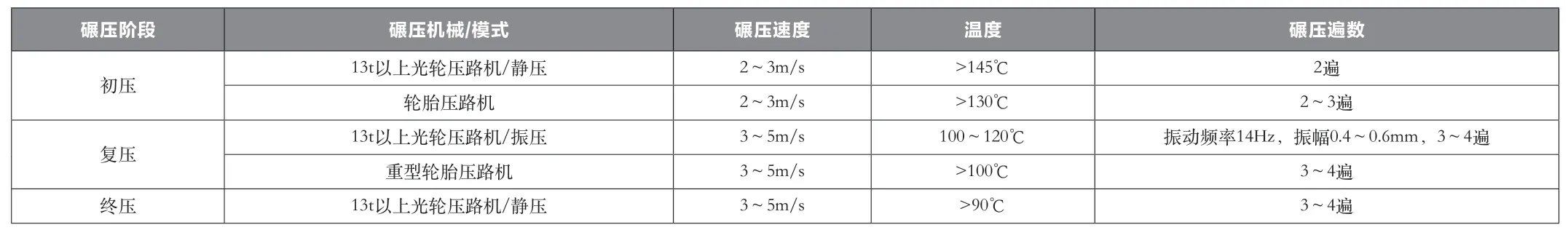

該公路隧道路面溫拌阻燃瀝青混合料碾應壓按初壓、復壓和終壓3個階段進行,各階段碾壓參數及溫度控制要求如表2所示。為減少混合料熱量的損失,應按照不超過100m的距離緊跟攤鋪機進行初步碾壓,先通過13t以上光輪壓路機按照2m/s~3m/s的速度靜壓兩遍,再采用輪胎壓路機按同樣速度碾壓2遍~3遍。復壓階段采用13t以上光輪壓路機按3m/s~5m/s的速度、14Hz的振動頻率和0.4mm~0.6mm的振幅振動碾壓3遍~4遍,考慮到溫拌阻燃瀝青混合料抗壓性能不良,還必須在復壓階段通過重型輪胎壓路機揉搓碾壓[3],以增強混合料面層的密水性。

表2 碾壓階段速度及溫度控制要求

對于壓路機無法到達的邊緣、角落等區域,應結合手扶夯板或小型振動壓路機趁熱碾壓,避免溫度降低而影響混合料壓實度。碾壓結束后壓實度應至少為96%,孔隙率達到3%~5%。碾壓后的路面自然冷卻至50℃以下后開放交通,并在24h內禁止5t以上車輛通行,行車速度也應控制在20km/h以內。

三、結語

通過在瀝青混合料中摻加阻燃劑和溫拌劑,能有效阻隔瀝青混凝土材料熱反應過程及燃燒過程,避免火災的發生和發展。該公路隧道路面鋪筑溫拌阻燃瀝青混凝土施工結束后運行至今已有兩年時間,期間雖有幾次油罐車碰撞、側翻起火事故,但是火勢均在短時間內被阻隔和撲滅,并未形成大規模火災和人員傷害。