大體積混凝土配合比及施工技術研究

——以海茵廣場寫字樓A座底板施工為例

姜 平,夏偉庭

(長春昌馳環保科技有限公司,吉林 長春 130000)

0 引言

長春市海茵廣場位于前進大街與星火路交匯處,廣場占地面積43 846 m2,總體建筑面積534 267 m2,包含寫字樓3棟、酒店2棟及地下室。海茵廣場寫字樓A座底板混凝土厚4 m,電梯井集水坑最深處為10.1 m,混凝土強度等級為C40P10。該工程大體積混凝土底板施工存在如下技術難點:①澆筑量大且時間緊迫,混凝土由長春昌馳環保科技有限公司(長春昌馳混凝土有限公司)獨家供應,需求量17 500 m3,澆筑時間<60 h,需避開周五晚高峰和周一早高峰擁堵時段,施工場地狹窄,不利于車輛調度安排,影響施工效率;②基礎平面尺寸較大且超厚,混凝土裂縫控制難度大;③澆筑點位多,作業面大,由于正逢夏季施工,避免接茬面混凝土冷縫是施工關注重點;④混凝土采用溜管、車泵、地泵、地泵結合布料桿等不同的輸送方式,混凝土拌合物的工作性能調整難度高;⑤澆筑期晝夜溫差大,對混凝土保溫養護帶來不利影響。

1 澆筑方案

本研究將整體澆筑分成前期澆筑、中期澆筑及后期澆筑3個階段,各階段轉換時間按現場實際澆筑情況而定。

1.1 澆筑方案的劃分及安排

1.1.1 前期澆筑階段

混凝土前期澆筑階段共設5個澆筑點,采用3個溜管和2臺泵車。每個溜槽澆筑預估150 m3/h,3個溜槽澆筑總計預估450 m3/h;2臺泵車澆筑預估150 m3/h;5個澆筑點澆筑總計600 m3/h。

考慮攪拌站產能、運距、現場澆筑實際情況等因素,前期澆筑需2個攪拌站同時主供(每個攪拌站供料240 m3/h),1個攪拌站輔供(供料120 m3/h)。根據各站計劃供應量、運距、早晚高峰時段等因素,運輸車輛配備如下:朝陽攪拌站32臺~40臺、綠園攪拌站40臺~50臺、建工攪拌站20臺~25臺。

1.1.2 中期澆筑階段

混凝土中期澆筑階段設置5個澆筑點,采用2個溜管和3臺泵車。

計劃澆筑量300 m3/h~400 m3/h,由2個攪拌站同時主供,1個攪拌站輔供,運輸產量可在前期供應基礎上適當縮減。

1.1.3 后期澆筑階段

混凝土后期澆筑階段共設置5個澆筑點,采用泵車3臺(3號位61 m泵、4號位62 m泵、5號位69 m泵),車載泵2臺(7號位車載泵,5號位69 m泵東側車載泵)。

澆筑量預計200 m3/h~300 m3/h,朝陽站主供,綠園站備用,運輸產量可在中期供應基礎上進一步縮減。

2 混凝土配合比設計及性能

2.1 配合比設計原則

水泥水化熱會使混凝土溫度升高,在澆筑體內產生溫度應力,當溫度應力大于拉應力時,混凝土就會開裂。所以,必須嚴格控制混凝土的水化溫升。由于混凝土強度等級較高時膠凝材料總量較多,溫升較高及其峰值出現時間較早[1],因此需采取如下技術措施。

1)在保證混凝土強度的前提下盡可能降低水泥用量,控制其用量≤300 kg/m3。

2)摻入優質礦物摻合料,降低混凝土水泥用量和用水量,控制用水量≤150 kg/m3。

3)摻入保塑劑與緩凝劑,控制初凝時間≥12 h。

4)摻加聚羧酸減水劑,根據不同的混凝土輸送方式,控制混凝土拌合物坍落度180 mm~230 mm。

5)摻加混凝土膨脹劑,用于補償混凝土早期收縮,減少有害裂縫的產生。

2.2 原材料的選擇

為滿足混凝土內部性質的同一均衡性,各攪拌站必須使用相同的水泥、摻合料、外加劑和骨料。

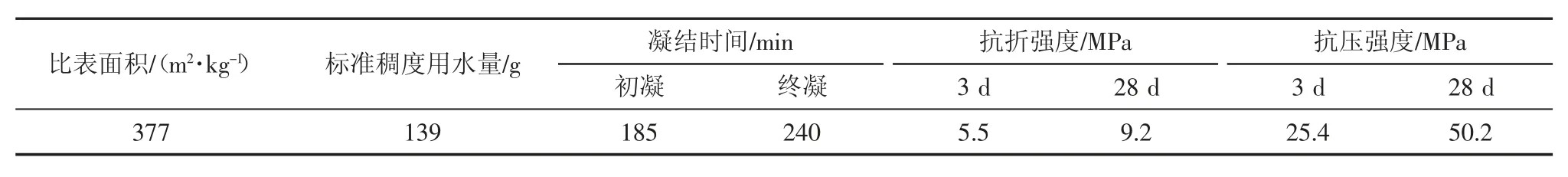

1)水泥:采用北方萬廈P·O 42.5級,其技術指標見表1。

表1 P·O 42.5級水泥性能指標

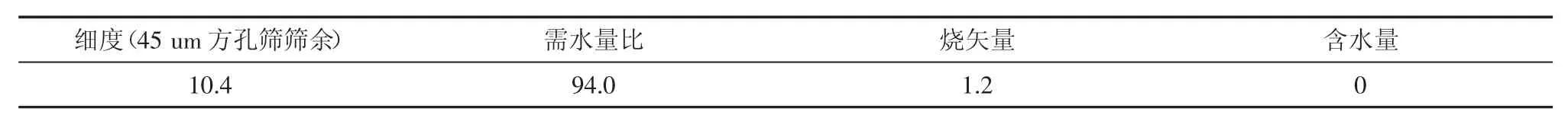

2)粉煤灰:采用吉林熱電廠I級粉煤灰,其技術指標見表2。

表2 粉煤灰性能指標 %

3)膨脹劑:采用武漢三源SY-G高性能膨脹抗裂劑。

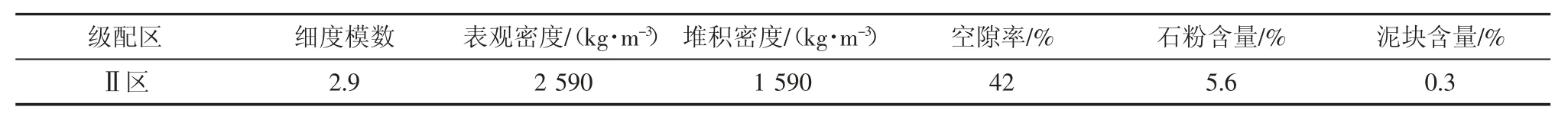

4)砂:采用吉星礦業機制砂,其技術指標見表3。

表3 機制砂性能指標

5)碎石:采用吉星礦業5 mm~25 mm碎石,其技術指標見表4。

6)水:采用飲用水。

2.3 混凝土配合比及性能

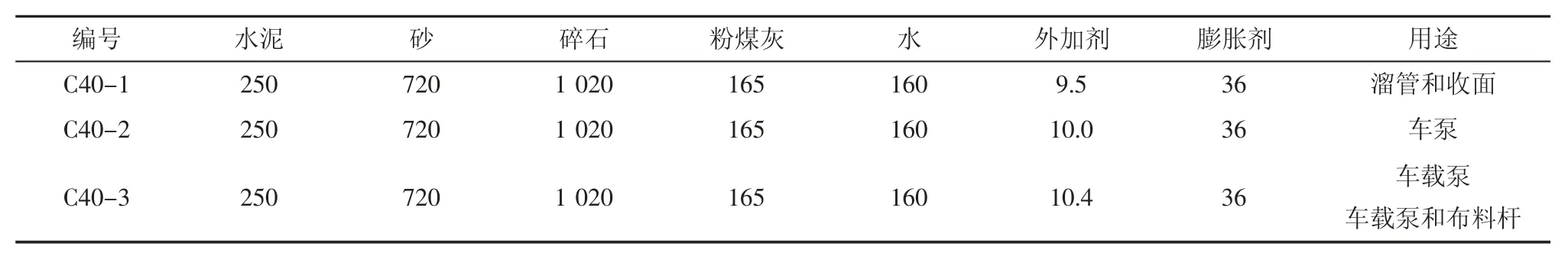

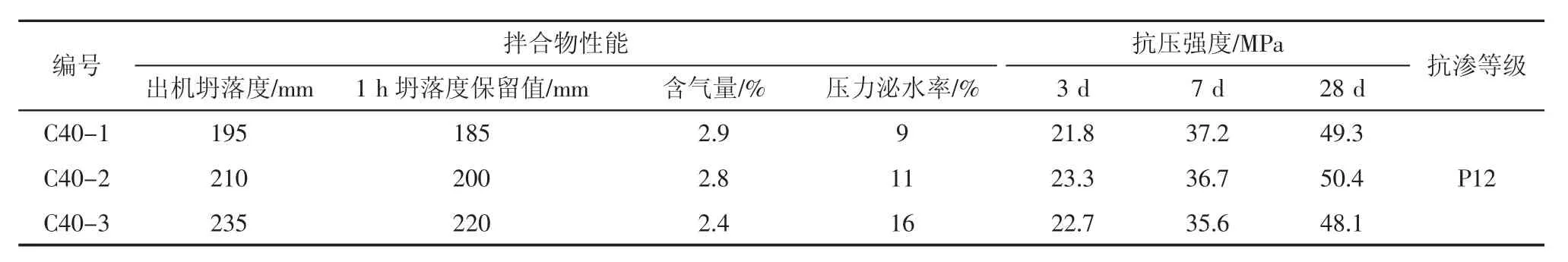

經過混凝土試配試驗,混凝土配合比見表5。經過測試,混凝土拌合物性能、不同齡期的強度和抗滲性能試驗結果見表6。

表5 混凝土配合比 kg

表6 混凝土拌合物性能及混凝土強度試驗結果

3 混凝土施工質量控制

3.1 過程控制

1)混凝土攪拌站采用封閉料場堆存骨料,避免骨料在陽光下暴曬,以降低砂石溫度,從而達到控制混凝土入模溫度的目的。

2)混凝土攪拌提前2 d~3 d通知水泥廠貯備水泥,確保水泥溫度≤60℃,避免水泥溫度高帶來拌合物坍落度損失加快和入模溫度高的弊端。

3)在混凝土澆筑方案確定后,采取合理的分段分層方式,盡量加大混凝土的散熱面和最大散熱時間。底板混凝土的散熱面主要是頂面,其散熱時間為自澆筑后起至下一澆筑層混凝土覆蓋為止,因此應盡量壓縮澆筑層厚度,保證每一澆筑層的散熱。

4)現場澆筑混凝土時,澆筑高度應盡量降低,避免高位落差導致混凝土產生骨料與漿體分離現象,從而導致混凝土不勻質[2]。

5)混凝土澆筑后,表面應抹平壓實,如混凝土表面出現石料下沉,表面浮漿過多的現象,應適當添加粗骨料于表面,并用木抹板拍實。

6)混凝土澆筑過程中及混凝土澆筑完畢后,密切注意混凝土表面裂縫情況,如混凝土表面在終凝之前出現龜裂現象,應立即組織人力對裂縫部位進行搓平,直至裂縫完全消失,使混凝土硬化過程初期產生的收縮裂縫在塑性階段就予以封閉填補,以控制混凝土表面龜裂[3]。

7)對混凝土結構進行溫度檢測,在底板混凝土截面上、中、下分別布設測溫點,密切觀察混凝土溫度變化。每天派專人負責溫度監控,混凝土澆筑成型第1天每小時測溫1次,第2天間隔2 h測溫1次,第3天至第5天間隔3 h測溫1次,5天后間隔8 h測溫1次[4]。

8)混凝土表面用塑料薄膜覆蓋以保水,外加兩層麻袋或無紡布覆蓋保溫。由專人負責,加強表面觀察和澆水養護,保溫養護的持續時間≥14 d。

9)隨時注意外界氣溫的較大變化對初齡期混凝土的影響,如遇氣溫驟降,應提前做好混凝土的保溫工作[5]。

3.2 工程現場澆筑情況

本工程底板于2020年8月21日18時開始澆筑,到8月23日20時澆筑完成,歷時50 h,澆筑混凝土總量17 518 m3,最高澆筑量達687 m3/h,混凝土施工現場見圖1。

圖1 混凝土澆筑現場(圖片來源:作者自攝)

混凝土攪拌站共制取混凝土抗壓試件88組,經檢測60 d強度平均值47.6 MPa,最小值41.2 MPa,抗滲等級P12,混凝土抗壓及抗滲結果均達到設計要求。

4 結論與展望

1)通過優選原材料,摻加適量礦物摻合料和緩凝型高性能外加劑,利用粉煤灰火山灰活性和微集料填充效應及減水劑的塑化、緩凝作用,不僅提高了混凝土工作性能的保持能力,而且降低了水化熱作用,在不影響混凝土后期強度條件下,有效控制大體積超長混凝土結構裂縫產生。

2)通過優化混凝土配合比,在減少水泥用量的基礎上適當增加粉煤灰摻量,同時摻加高性能膨脹劑,可以提高混凝土結構的整體抗滲防水性能,有效降低混凝土早期水化熱和早期強度增長速度,減少溫度裂縫的產生。

3)在膠材總量保持不變的基礎上,通過聚羧酸外加劑摻量上的適度調整,制得坍落度不同、粘度適宜的混凝土拌合物,可滿足溜管、車泵、地泵、地泵結合布料桿等不同的輸送方式,為不同施工階段的轉化和布料方式的靈活選擇創造了條件。

4)采用溜管自卸與泵送相結合的施工方案,大幅提高了混凝土澆筑及轉換速度,而且溜管制作搭設簡單,無堵管風險。

5)通過對大體積混凝土的連續測溫工作,混凝土澆筑體里表溫差滿足<25℃、表面與大氣溫差<25℃的要求。在后續開展的測溫工作中,中心溫度緩降速率基本保持均勻,平均每天降1.5℃,混凝土中心最高溫度出現在澆筑完畢后的第4天,與計算結果基本一致。

6)通過組織嚴密的供應保障措施,嚴格落實混凝土的施工流程和各工序注意事項,順利完成了此次混凝土澆筑任務。混凝土最高澆筑量達687 m3/h,單體1次澆筑量17 518 m3。混凝土硬化后未見可見裂縫,混凝土強度和抗滲等級滿足設計要求。

隨著城市的快速發展,城區建設大體積混凝土澆筑工程會越來越多,科學的配合比、精心的策劃施工組織設計仍然是一個值得深入研究的課題,通過本次澆筑施工,筆者認為今后在類似工程中,如果采用90 d齡期評定混凝土強度,配合比中可進一步壓減水泥用量,以提高大體積底板混凝土的體積穩定性。