負極材料SiO@CMSs@C的制備及性能

侯春平,孟令桐,侯 佼,龔波林

(1.北方民族大學材料科學與工程學院,寧夏 銀川 750021; 2.北方民族大學化學與化學工程學院,寧夏 銀川 750021)

硅作為鋰離子電池的負極材料,脫鋰電位和理論比容量(4 200mAh/g)較高,儲量豐富,逐漸成為研究熱點。硅在嵌脫鋰時的體積變化超過300%,導致內部結構破壞,嵌鋰能力下降;反復的膨脹/收縮還會使電極無法形成穩定的固體電解質相界面(SEI)膜,消耗電解液及正極中的Li+,降低庫侖效率,加速容量衰減[1]。硅為半導體材料,電導率低。

硅氧化物的理論比容量比硅低,但在與鋰合金化的過程中會生成氧化鋰、硅酸鋰等惰性組分,緩解體積變化,且制備難度和成本低于硅。硅氧化物在首次循環中,與鋰反應生成惰性物質是不可逆過程,將導致首次庫侖效率較低。洪海梅[2]以多巴胺為碳源,通過原位聚合及熱處理技術,在納米硅顆粒表面均勻包覆一層無定形碳層,碳層將硅顆粒分隔開,避免了因巨大表面能導致的顆粒團聚,并增強材料的導電性。夏文明等[3]將商業SiO高溫歧化處理,與蔗糖復合,得到SiO/C復合負極材料。歧化處理使材料中的Si含量增加,減少了惰性Li2O和Li4SiO4的生成,提高了材料的首次庫侖效率,且Si組分的增加可提供更高的比容量。

本文作者首先制備SiO@C@碳微球(CMSs)前驅體材料,然后分別用不同碳源材料進行二次包覆,研究不同碳源及包覆方法對材料綜合性能的影響。

1 實驗

1.1 復合材料的制備

將1.0 g葡萄糖(上海產,AR)溶于50 ml蒸餾水中,再將0.5 g氧化亞硅(銀川產,>99%)均勻分散在其中,加入適量表面活性劑聚氧丙烯聚氧乙烯共聚物(P123,天津產,工業級),放入反應釜中,在200℃下,水熱反應12 h;冷卻至室溫后,在120℃、空氣氣氛中烘干12 h;最后,在500℃下、氬氣氣氛中燒結4 h,得到SiO@C@CMSs前驅體材料。

將1.470 6 g 聚乙二醇(PEG4000,銀川產,AR)、0.971 7 g檸檬酸(上海產,AR)和0.231 g葡萄糖(上海產,AR)分別溶于20 ml蒸餾水中,再分別將0.55 g前驅體材料及0.11 g人造石墨(銀川產,>99.99%)均勻分散于上述溶液中,邊磁力攪拌邊加熱至樣品呈黏稠狀,在120℃下烘干12 h。此外,將0.08 g瀝青(銀川產)、0.55 g前驅體材料及0.11 g人造石墨用QM-3SP04型行星球磨機(南京產)以240 r/min的轉速球磨(球料比5∶1)2 h。最后,將上述4個樣品在700℃、氬氣氣氛下燒結4 h,得到不同碳源二次包覆的SiO@CMSs@C復合負極材料,分別記作SiO@CMSs@PEG、SiO@CMSs@檸檬酸、SiO@CMSs@葡萄糖和SiO@CMSs@瀝青。

1.2 復合材料的結構分析

分別將5 g檸檬酸、PEG4000、葡萄糖和瀝青在700℃、氬氣氣氛下燒結4 h,燒結后,剩余物質質量與燒結前質量之比即材料的殘碳率。用DX-2700型X射線衍射儀(丹東產)分析復合材料的物相和晶體結構,CuKα,λ=0.154 nm,管壓40 kV、管流30mA,步長為 0.02°,掃描速度為 6(°)/min。用SIGMA 500型掃描電子顯微鏡(德國產)及JEM-2100型透射電子顯微鏡(TEM,日本產)觀察復合材料的微觀形貌。用3H-2000PM1型比表面及孔徑分析儀(北京產)測試復合材料的比表面積、總孔體積和平均孔徑。

1.3 電化學性能測試

以去離子水為溶劑,將復合材料、乙炔黑(深圳產,電池級)和聚丙烯酸(上海產,AR)按質量比70∶15∶15均勻混合,涂覆在10μm厚的銅箔(深圳產,電池級)上,在80℃下真空(-0.09 MPa)干燥2 h后,沖成直徑為12 mm的圓形極片(約含 2 mg活性物質)。在充滿氬氣的手套箱中組裝CR2025型扣式電池,對電極為金屬鋰片(深圳產,電池級),隔膜為Celgard 2400膜(美國產),電解液為1 mol/L LiPF6/DMC+DEC+EC(體積比 1∶1∶1,山東產)。

組裝好的電池用CT-2001A型電池測試儀(武漢產)進行恒流充放電及倍率性能測試,電壓為0.01~1.50 V,電流分別為0.05 A/g、0.10 A/g、0.20 A/g、0.50 A/g、1.00 A/g和1.50 A/g。用CHI660E型電化學工作站(上海產)進行交流阻抗測試,頻率為10-2~105Hz,振幅為5mV。

2 結果與討論

2.1 材料的形貌和結構分析

經計算,檸檬酸、PEG4000、葡萄糖和瀝青等4種材料的殘碳率分別為5.66%、3.74%、23.81%和68.78%。

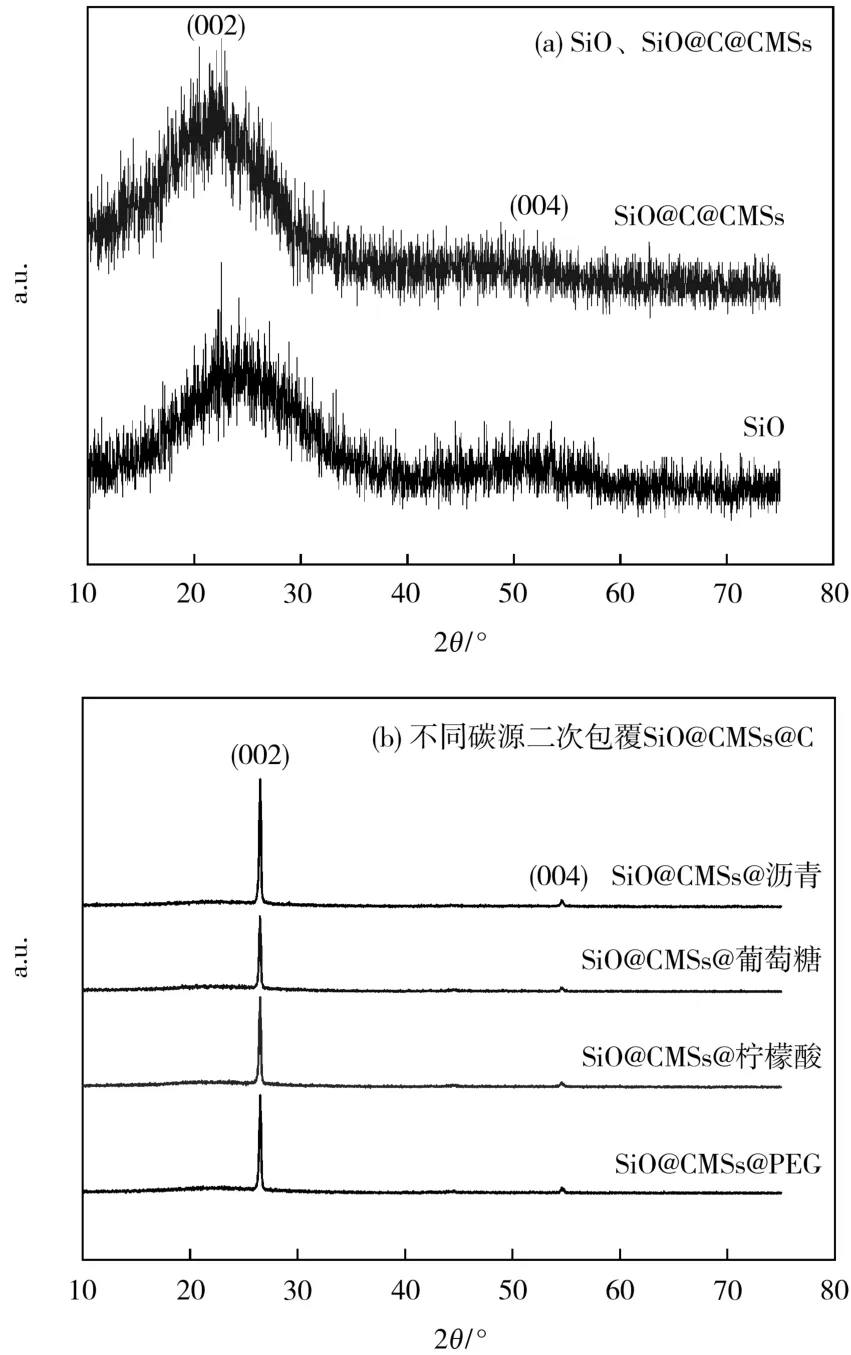

圖1為SiO、SiO@C@CMSs和二次包覆樣品的XRD圖。

圖1 SiO、SiO@C@CMSs和二次包覆樣品的XRD圖Fig.1 XRD patterns of SiO,SiO@C@carbon microspheres(CMSs)and secondary coated samples

從圖1可知,SiO和SiO@C@CMSs樣品均無強衍射峰,說明SiO和SiO@C@CMSs樣品均屬于非晶態結構。SiO在24°及51°附近的兩個寬峰為非晶態SiO的特征峰。經過水熱反應,葡萄糖原位包覆碳化,SiO@C@CMSs樣品在22°附近出現的寬峰為無定形碳的(002)特征峰。各二次包覆樣品中,除SiO及無定形碳的幾個寬峰外,在26°及54°附近出現了明顯的晶體衍射峰,分別對應石墨的(002)和(004)晶面。SiO@CMSs@檸檬酸和SiO@CMSs@葡萄糖樣品的石墨衍射峰相比另外兩個樣品較弱,說明二次包覆層較厚,影響石墨的衍射。6種材料的XRD圖中均未發現其他雜峰,說明復合材料制備過程中沒有SiC等其他雜質生成。

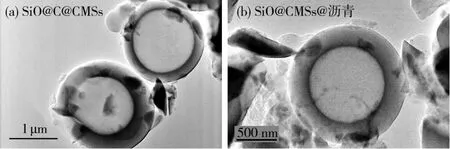

SiO@C@CMSs和SiO@CMSs@瀝青中CMSs的TEM圖見圖2。

圖2 SiO@C@CMSs和SiO@CMSs@瀝青中CMSs的TEM圖Fig.2 Transmission electron microscope(TEM)photographs of CMSs in SiO@C@CMSs and SiO@CMSs@pitch

從圖2可知,由水熱法制得的SiO@C@CMSs樣品,生成了空心CMSs。這些CMSs可增強材料的導電性,空心結構還可緩解復合材料在嵌脫鋰時的體積膨脹。燒結后的CMSs結構并無明顯變化,仍為空心球形結構。

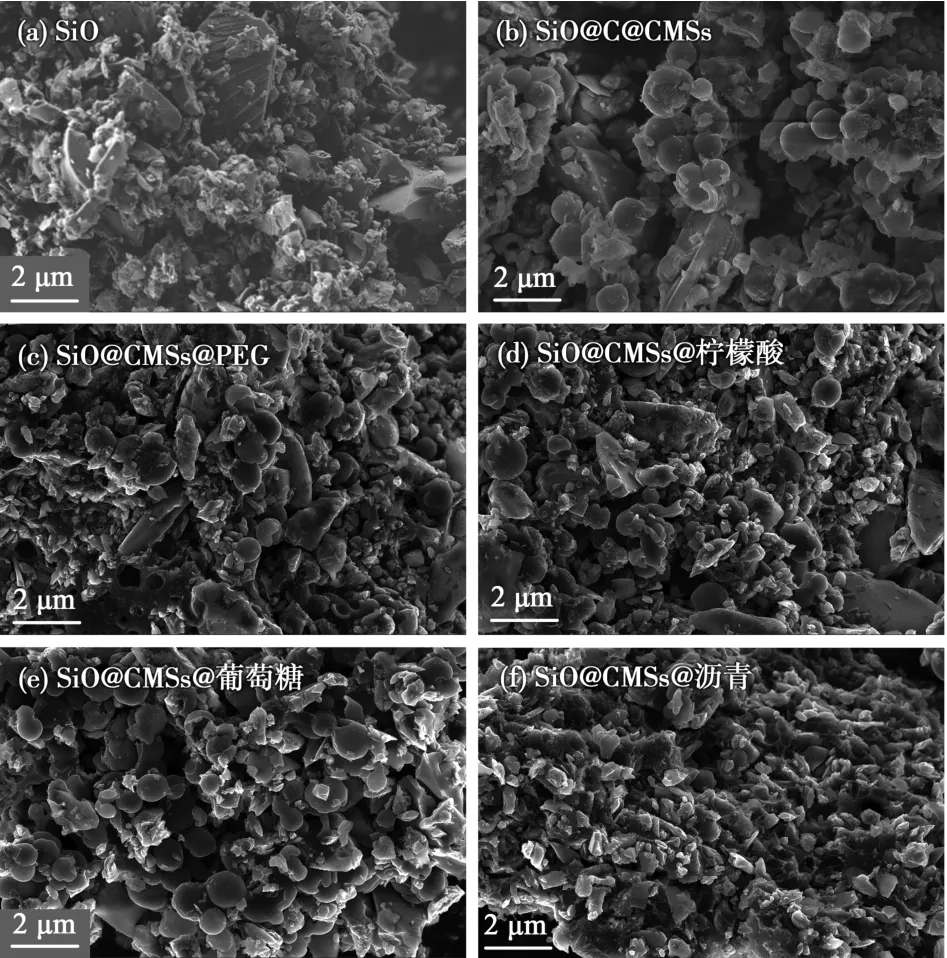

SiO、SiO@C@CMSs和二次包覆樣品的SEM圖見圖3。

圖3 SiO、SiO@C@CMSs和二次包覆樣品的SEM圖Fig.3 SEM photographs of SiO,SiO@C@CMSs and secondary coated samples

從圖3可知,SiO顆粒均呈不規則形狀,粒徑分布從數百納米至數微米不等;由水熱法制得的SiO@C@CMSs樣品中,不規則顆粒明顯減少,說明SiO顆粒被葡萄糖熱解碳原位包覆。包覆在SiO外部的無定形碳層,能抑制材料內部在嵌脫鋰時的體積變化,保持結構穩定;二次包覆熱解碳層將SiO@C@CMSs材料均勻且緊密地包覆在人造石墨顆粒表面,未出現團聚現象。不同碳源二次包覆的樣品,表面形貌略有不同:SiO@CMSs@PEG、SiO@CMSs@檸檬酸、SiO@CMSs@葡萄糖樣品表面可觀察到數量較多的不規則形狀SiO顆粒及CMSs,說明部分SiO@C@CMSs材料未被均勻二次包覆;SiO@CMSs@瀝青樣品表面SiO顆粒及CMSs數量相對較少,說明瀝青熱解碳化后,將SiO@C@CMSs顆粒均勻包覆。

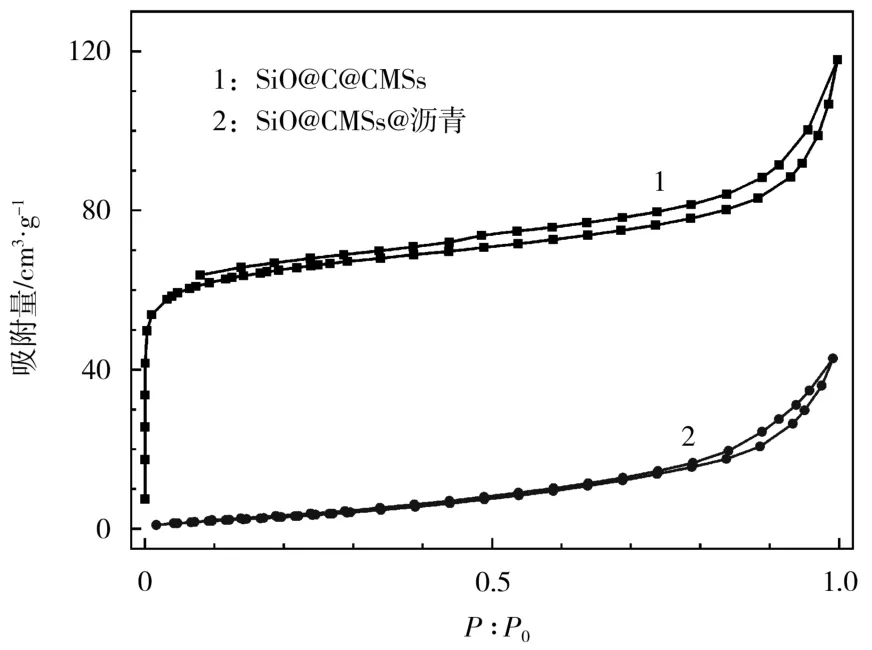

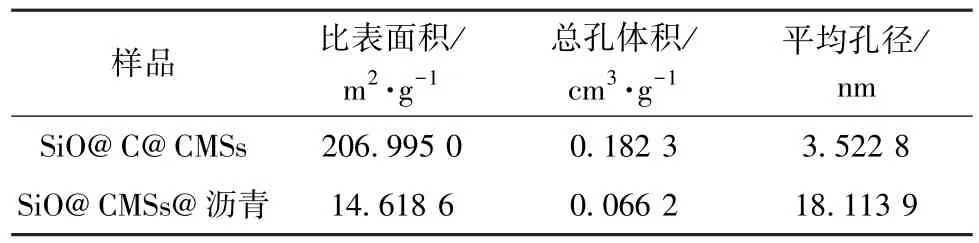

SiO@C@CMSs和SiO@CMSs@瀝青樣品的N2吸-脫附曲線見圖4,根據BET多點法得出的孔結構參數見表1。

圖4 SiO@C@CMSs和SiO@CMSs@瀝青樣品的N2吸-脫附等溫線Fig.4 N2 adsorption-desorption isotherms of SiO@C@CMSs and SiO@CMSs@pitch samples

表1 SiO@C@CMSs和SiO@CMSs@瀝青樣品的孔結構參數Table 1 Pore structure parameters of SiO@C@CMSs and SiO@CMSs@pitch samples

從圖4可知,SiO@C@CMSs樣品的吸附量在低壓段迅速上升,說明與氮氣有較強的作用力,樣品中含有部分微孔結構;SiO@CMSs@瀝青樣品的吸附量在低壓段上升趨勢較平緩,說明與氮氣的作用力較弱,樣品中幾乎不含微孔結構。兩種樣品的吸-脫附曲線均出現回滯環,說明發生不同程度的毛細凝聚現象,具有明顯的介孔結構。經二次碳包覆后,氮氣吸附量明顯減少,說明樣品的總孔體積減小。從表1可知,以瀝青為碳源經二次包覆,SiO@C@CMSs樣品的葡萄糖熱解碳層及CMSs中的微孔結構被碳化,填充有較低比表面積的瀝青,總孔體積及比表面積減小,平均孔徑增大。

2.2 電化學性能分析

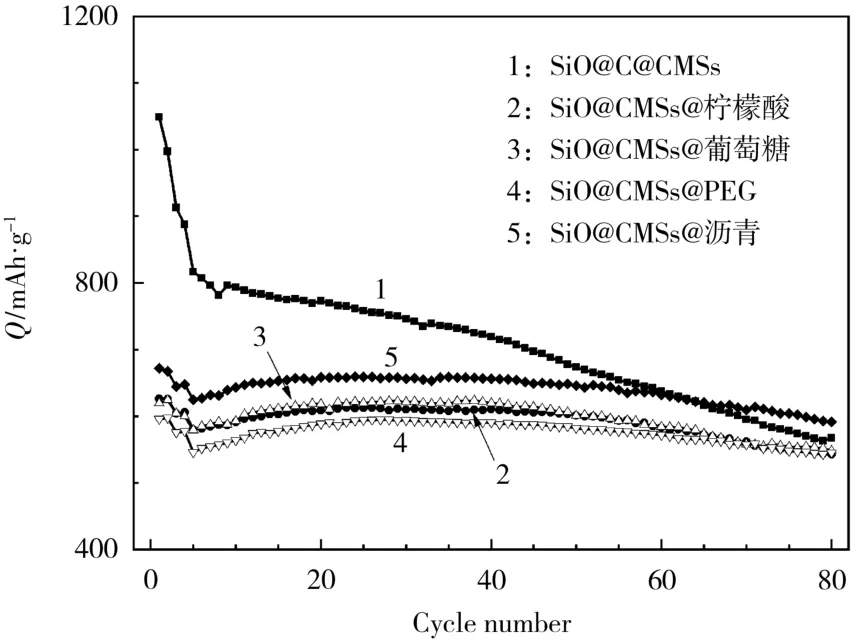

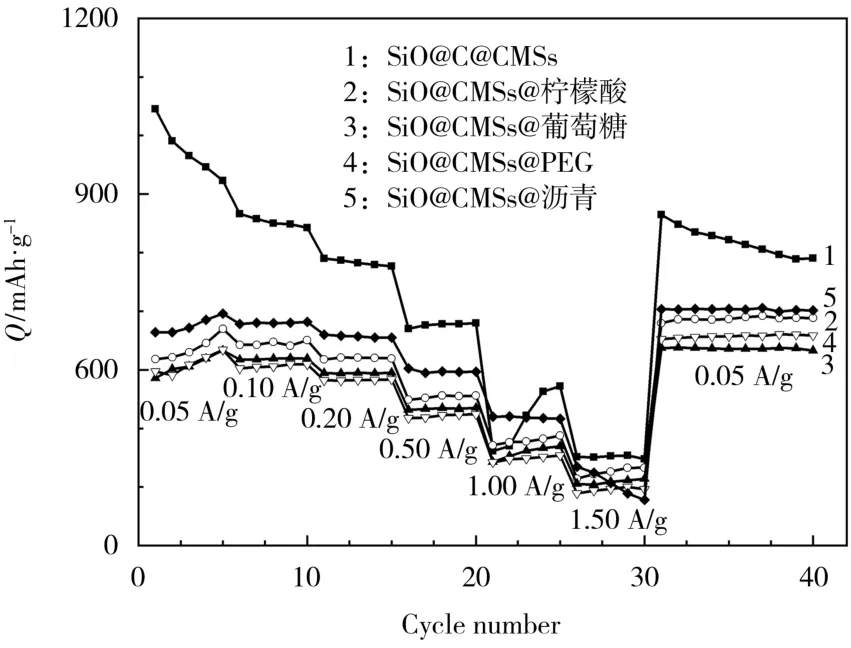

SiO@C@CMSs和二次包覆樣品的循環性能見圖5,其中前兩次循環的電流為0.05 A/g,第3、4次循環為0.10

圖5 SiO@C@CMSs和二次包覆樣品的循環性能Fig.5 Cycle performance of SiO@C@CMSs and secondary coated samples

A/g,用來活化電極材料,之后以0.20 A/g的電流循環80次。

從圖5可知,SiO@C@CMSs樣品第84次循環的脫鋰比容量為552.5 mAh/g,相對于首次0.20

A/g電流循環(即圖中第5次循環)的容量保持率為67.64%。雖然引入容量較低的無定形碳及石墨,降低了樣品的初始容量,但經二次包覆及人造石墨改性后,循環性能提升,第84次循環相對于首次0.20

A/g電流循環的容量保持率均約為92%。二次包覆碳層進一步限制了嵌脫鋰時SiO的體積膨脹,并利用石墨材料良好的導電性,提升復合材料的電導率。石墨顆粒還可作為緩沖基質,緩解復合材料嵌脫鋰時產生的內應力,提升材料的循環穩定性。人造石墨及無定形碳材料的制備難度及成本也較低,可進一步降低SiO@CMSs@C復合材料的制備成本。不同碳源二次包覆的樣品,循環性能有所不同。檸檬酸、PEG4000及葡萄糖熱解碳化后,質地相對較硬,循環過程中容易開裂,且比表面積較大,與電解液接觸生成的SEI膜較多,可逆容量較低;瀝青碳化后,質地相對較軟,具有較高的韌性與機械強度,對復合材料的二次包覆更均勻、致密,且比表面積較小,與電解液接觸生成的SEI膜較少,可逆容量較高,第84次循環的脫鋰比容量為579.7 mAh/g,相對于首次0.20

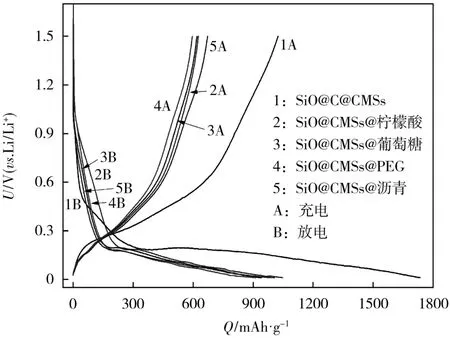

A/g電流循環的容量保持率為92.78%。SiO@C@CMSs和二次包覆樣品在0.05 A/g電流下的首次充放電曲線見圖6,具體數據列于表2,硅氧化物、無定形碳及石墨的嵌脫鋰反應[4]如式(1)-(5)所示。

圖6 SiO@C@CMSs和二次包覆樣品的首次充放電曲線Fig.6 Initial charge-discharge curves of SiO@C@CMSs and secondary coated samples

表2 SiO@C@CMSs和二次包覆樣品的首次循環性能Table 2 Initial cycle performance of SiO@C@CMSs and secondary coated samples

從圖6和表2可知,SiO@C@CMSs樣品雖然首次嵌鋰比容量高達1 735.1 mAh/g,但因比表面積較大,首次充放電過程中與電解液接觸形成的SEI膜及不可逆容量較多,導致首次庫侖效率較低。經二次包覆和人造石墨改性后的樣品,首次庫侖效率比包覆前明顯提升,二次包覆熱解碳填補了SiO@C@CMSs葡萄糖熱解碳層及CMSs中的微孔結構,樣品的比表面積降低,可減少與電解液的接觸面積,從而減少SEI膜的生成,降低不可逆容量。5種材料首次嵌鋰過程中,0.70~0.25 V的傾斜曲線對應材料界面SEI膜以及硅酸鋰、氧化鋰和Si的形成過程[式(1)、(2)],這一過程越長,說明形成的惰性物質及SEI膜越多,不可逆容量越大;0.25 V以下的長平臺對應無定形碳及石墨的插層反應以及Si的合金化過程[式(3)-(5)],嵌鋰比容量主要由此過程提供。首次脫鋰過程中,與SiO@C@CMSs樣品不同的是,各二次包覆樣品在0.15 V處均有一個短平臺,對應Li+從石墨層狀結構中脫出的過程,即式(5)的逆反應。0.25 V以上的傾斜平臺對應Li+從無定形碳脫出及Si的去合金化過程,即式(3)、(4)的逆反應,復合材料的脫鋰比容量主要由此過程提供,該平臺越長,說明可逆比容量越大,材料的庫侖效率也越高。SiO@C@CMSs樣品首次嵌鋰過程中,在0.25~0.15 V出現電壓先下降、后略微上升,再緩慢下降的現象,原因是多孔的熱解碳層與電解液接觸,生成較多惰性的SEI膜,使電極在充放電過程中的極化加劇。以瀝青為碳源進行二次包覆及人造石墨改性后的SiO@CMSs@瀝青復合材料,比表面積較小,生成的SEI膜較少,且瀝青碳化后較好的導電性,增強了復合材料的電導率,減輕了電極在充放電過程中的極化。

SiO@C@CMSs和二次包覆樣品的倍率性能見圖7。

圖7 SiO@C@CMSs和二次包覆樣品的倍率性能Fig.7 Rate capability of SiO@C@CMSs and secondary coated samples

從圖7可知,當電流為0.05 A/g時,SiO@C@CMSs和SiO@CMSs@瀝青樣品第5次循環的脫鋰比容量分別為922.7mAh/g和695.8 mAh/g。雖然引入比容量低的無定形碳及石墨材料會導致SiO@CMSs@瀝青樣品的比容量不及SiO@C@CMSs樣品,但當電流增至1.50 A/g時,SiO@CMSs@瀝青樣品的比容量仍有約430 mAh/g,是0.05 A/g時的62.5%,高于SiO@C@CMSs樣品的48.9%。經大倍率電流活化后,SiO@CMSs@瀝青樣品表現出更高的比容量,電流恢復至0.05 A/g時,容量恢復率為101.1%。不同碳源二次包覆的樣品中,SiO@CMSs@瀝青在各電流下的比容量最高。原因是瀝青碳化后,質地變軟,韌性與機械強度較高,使得二次包覆更均勻、致密,且比表面積較小,與電解液接觸生成的SEI膜少,可逆容量較高。瀝青碳化后良好的導電性增強了復合材料的電導率,使材料的結構穩定性和倍率性能較好。

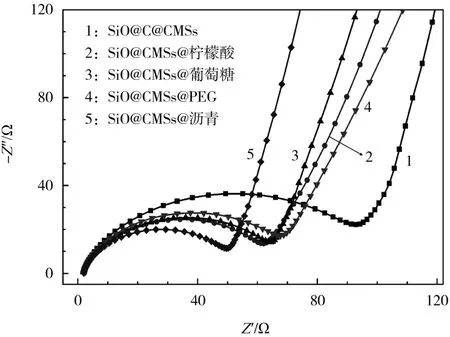

SiO@C@CMSs和二次包覆樣品的交流阻抗譜見圖8。

圖8 SiO@C@CMSs和二次包覆樣品的交流阻抗譜Fig.8 AC impedance spectra of SiO@C@CMSs and secondary coated samples

等效電路構成為:表面層電阻及電荷轉移電阻Rsf+ct與Li+在活性物質中擴散產生的Warburg阻抗Zw串聯,再與穿過界面的雙層電容CPEsf+ct并聯,最后與電解液和集流體之間的接觸內阻Rs串聯[5]。從圖8可知,擬合后的SiO@C@CMSs、SiO@CMSs@PEG、SiO@CMSs@ 檸檬酸、SiO@CMSs@葡萄糖和SiO@CMSs@瀝青的Rsf+ct分別為96.34Ω、69.09 Ω、62.12Ω、65.88Ω和50.31Ω。二次包覆樣品的表面層電阻及電荷轉移電阻小于SiO@C@CMSs樣品,說明二次碳包覆層及人造石墨進一步增強了復合材料的電導率;不同碳源二次包覆的樣品中,SiO@CMSs@瀝青的Rsf+ct最小,得益于瀝青碳化后的導電性較好,使得復合材料的倍率性能良好。

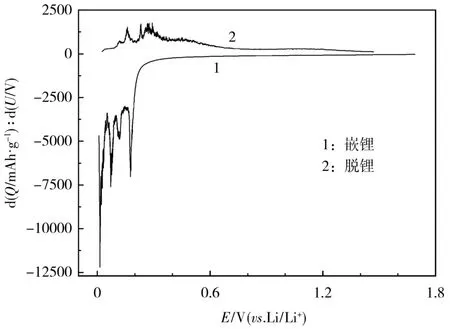

SiO@CMSs@瀝青樣品首次循環的容量微分曲線見圖9。

圖9 SiO@CMSs@瀝青樣品首次循環的容量微分曲線Fig.9 Capacity differential curves of the initial cycle of SiO@CMSs@pitch sample

從圖9可知,首次嵌鋰過程中,0.25 V以下的峰對應無定形碳、石墨的插層反應以及Si的合金化;首次脫鋰過程中,約0.15 V處的峰對應Li+從石墨層狀結構中的脫出,0.25 V以上的峰對應Li+從無定形碳脫出及Si的去合金化。

3 結論

本文作者分別以PEG4000、檸檬酸、葡萄糖和瀝青為碳源,對SiO@C@CMSs前驅體進行二次包覆,并與人造石墨復合,得到SiO@CMSs@C復合負極材料。

SiO@CMSs@瀝青樣品的電化學性能最好,以0.20 A/g的電流在0.01~1.50 V循環,第80次循環的脫鋰比容量為579.7 mAh/g,容量保持率為92.78%;當電流達到1.50 A/g時,比容量仍有0.05 A/g時的62.5%。二次包覆熱解碳層進一步限制了嵌脫鋰過程中SiO的體積膨脹,并將活性物質顆粒與人造石墨緊密結合起來,利用石墨較好的導電性,提升材料的電導率。石墨顆粒還可作為緩沖基質,緩解復合材料嵌脫鋰時產生的內應力,提升循環穩定性。實驗方法簡便,選用原料簡單易得,但在實際生產中瀝青碳化產生的煙氣、粉塵等要采取相應的環保處理措施,以免污染環境。