紫花苜蓿氮摻雜碳的制備及儲鋰性能

張 濤,王強忠,肖志華*,饒先發

(1.贛南科技學院機電工程系,江西 贛州 341000; 2.江西理工大學資源與環境工程學院,江西 贛州 341000;3.稀有稀土資源開發與利用省部共建教育部協同創新中心,江西 贛州 341000)

負極材料對鋰離子電池的倍率性能和循環穩定性有重要影響[1-2]。硬碳材料具有資源豐富、加工工藝簡單和成本低等特點,有望成為鋰離子電池商業化應用的負極材料。考慮到成本和環境因素,采用生物質衍生碳材料為前驅體制備硬碳受到廣泛關注,而雜原子(N、S和B等)摻雜[3]被證明是改善鋰離子電池碳負極電化學性能的有效途徑。H.R.Wan等[4]通過熱解不同比例的三聚氰胺和硫代乙酰胺混合物,制得N/S雙摻雜硬碳,存在的雜原子可與Li+發生鍵合,提供額外的容量。此外,孔道的產生及微觀結構也與電極材料的電化學性能息息相關,通過控制不同孔徑間孔道結構的相互連接,不僅可為電子轉移提供較短的路徑,保證良好的電接觸,還能促進離子的傳輸,提供大的反應面積,較少的孔徑,則會抑制雜原子在孔表面的暴露,并影響電化學性能。N.Shaji等[5]采用KOH活化法制備橘皮多孔炭(TPPC),比表面積達1 125 m2/g,高的比表面積可促進電解質插層,有助于改善電化學性能。這些經活化產生的孔道也可創建更活躍的儲鋰位置,并在電化學過程中實現更好的離子傳輸。

紫花苜蓿(ALf)葉粗蛋白含量高,在不添加任何氮元素的情況下,氮元素質量分數高達7.19%[6]。本文作者選用ALf葉作為前驅體,經低熱解和鹽酸活化,制得氮摻雜的多孔硬碳(ALs)材料,并對所得負極材料的性能進行分析。

1 實驗

1.1 ALs材料的制備

ALf葉(河北產)經蒸餾水漂洗后放入120℃恒溫干燥箱中,干燥12 h,研磨粉碎,過200目篩,再稱取10 g,鋪在瓷舟上,置于管式爐中,在氮氣氣氛下,以5℃/min的速率升溫至一定溫度熱解,保溫90 min。自然降溫后得到的產物,用30%的HCl溶液(國藥集團,AR)活化12 h,過濾后,用蒸餾水水洗至中性,在120℃下、氬氣氣氛中干燥6 h,得到最終產物。熱解溫度為600℃、700℃和800℃的樣品,分別記作ALs-600、ALs-700 和 ALs-800。

1.2 材料的結構分析

用MIRA3-XM型掃描電子顯微鏡(捷克產)觀察材料的形貌;用IFS66/S傅里葉變換紅外(FTIR)分光光度計(天津產)測量紅外光譜;用激光拉曼(Raman)光譜儀(美國產)對材料的石墨化程度進行分析;用能量色散譜(EDS)儀(美國產)分析物質元素含量;用MiniFlex型X射線衍射儀(日本產)進行物相結構分析,CuKα,λ=0.154 06 nm,管壓45 kV、管流40mA,掃描速度為 5(°)/min,步長為 0.02°。

1.3 電池制備和電化學性能測試

將聚偏氟乙烯(PVDF,浙江產,≥99%)和N-甲基吡咯烷酮(NMP,濮陽產,98%)按質量比1∶40配制成溶液。按質量比8∶1∶1稱取制備的活性物質、海藻酸鈉(上海產,AR)和導電炭黑Super P(廣東產,≥99%),置于碾缽中,加入一定量的PVDF和NMP混合溶液,研磨,至沒有明顯顆粒,用刮刀均勻涂覆(厚度為12μm)在 10μm厚的銅箔(山東產,≥99.7%)表面,在120℃下真空(-1 MPa)干燥1 h以上。干燥后的極片以100 Pa的壓力輥壓2~3 s,裁成直徑為1.2 cm的圓片。將裁好的圓片稱重,并記錄數據,圓片質量減去裸銅箔質量(15.1mg),乘以0.8,即為活性物質的質量。

以金屬鋰片(天津產,電池級)為負極,微孔聚丙烯(PP)膜(美國產)為隔膜,1.0 mol/L LiPF6/EC+DMC+EMC(體積比1∶1∶1,蘇州產)為電解液,在充滿氮氣的手套箱中組裝CR2032型扣式電池。組裝好的電池在常溫下靜置8 h,用BTS-5 V/10 mA型電池測試儀(深圳產)進行性能測試。電池活化步驟為:靜置5 min,接著恒流放電至0.01 V,靜置5 min,以0.2C恒流充電至2.5 V,再以0.2C放電,重復3次(電流根據極片中活性物質的質量調整)。循環性能測試:將活化后的電池在電流為3.0C、5.0C,電壓為0.01~2.50 V的條件下,循環300次。倍率性能測試:將已活化的扣式電池分別在0.2C、0.5C、1.0C、3.0C、5.0C和0.2C的電流下,依次循環5次,電壓為0.01~2.50 V。

電池測試溫度均為室溫25℃。用Ivium-Stat型多通道電化學工作站(荷蘭產)進行循環伏安(CV)測試,掃描速率為0.1mV/s,電壓為0.01~3.00 V。用CHI660E型電化學工作站(上海產)進行電化學阻抗譜(EIS)測試,頻率為10-2~105Hz,振幅為5 mV,用Zview軟件對得到的EIS進行擬合。

2 結果與討論

2.1 形貌結構及元素分析

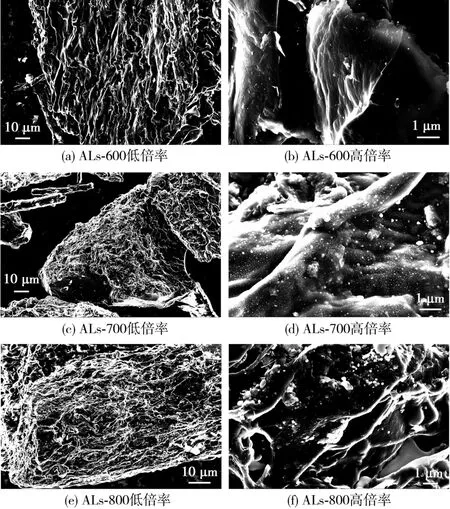

不同樣品的SEM圖見圖1。

圖1 不同樣品的SEM圖Fig.1 SEM photographs of different samples

從圖1可知,ALs-600整體上為一種片狀的大塊硬碳,顆粒之間存在很大的空隙,增加了離子的傳輸距離,不利于Li+的嵌入;而ALs-700和ALs-800沒有特定的結構,整體雜亂且空隙較多,為疏松多孔的結構,符合無定性碳的特征,有利于電解液與活性材料的接觸,又可保證電子和離子的快速轉移。ALs-700硬碳顆粒表面附著許多小顆粒,可提供更多的活性位點,用于嵌鋰,因此,容量會有所提高。

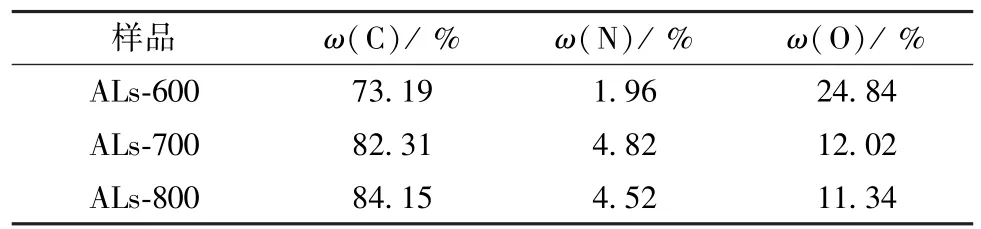

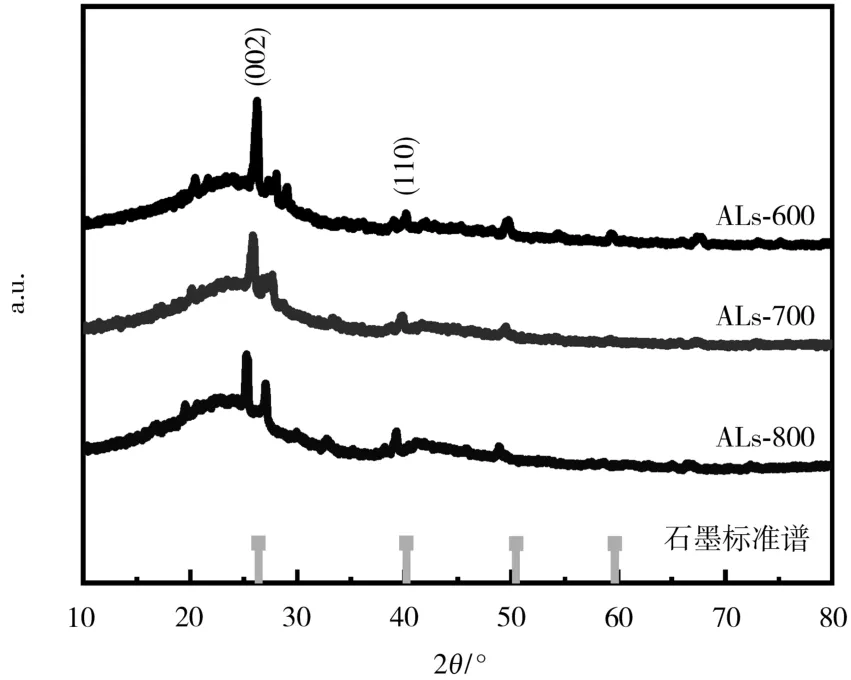

通過EDS對材料微區成分元素種類與含量進行分析,結果見圖2和表1。

表1 不同熱解溫度ALs材料的元素質量分數Table 1 Element mass fraction of N-doped porous hard carbon(ALs)materials at different pyrolysis temperatures

圖2 不同樣品的EDS元素分析圖Fig.2 Energy dispersive spectrometer(EDS)element analysis diagram of different samples

從圖2和表1可知,當熱解溫度為600℃時,氮元素質量分數較低,僅有1.96%;當熱解溫度升至700℃時,ALf葉粗蛋白中的C—N鍵斷裂,游離的氮元素沉積在鹽酸活化后的碳孔徑內,氮元素質量分數明顯上升,為4.82%。說明氮元素的摻雜增大了碳晶格的層間距,增強了對Li+的吸附,同時提高了碳材料的導電性,有助于提高電化學性能和循環穩定性。當熱解溫度為800℃時,溫度相對過高,導致少量氮元素燒失揮發,氮元素質量分數有所下降,儲鋰性能相較ALs-700也有所下降。

2.2 無序度分析

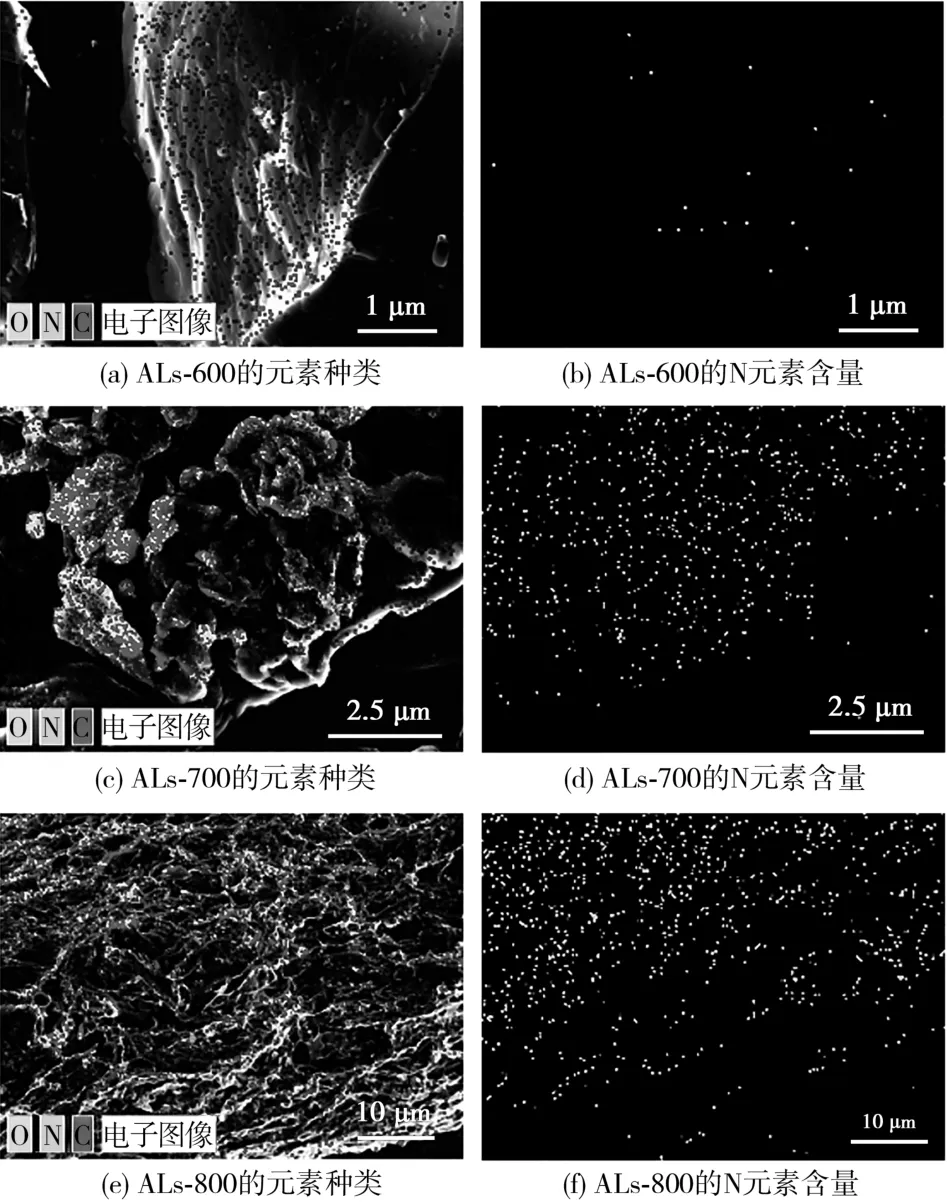

不同樣品的XRD圖見圖3。

圖3 不同樣品的XRD圖Fig.3 XRD patterns of different samples

從圖3可知,ALs材料與石墨標準譜高度相似,說明在熱解后,ALs材料初步具備“類石墨結構”。3種材料均在26°和40°處表現出尖銳的強峰,分別對應石墨結構的(002)和(110)晶面;ALs-600、ALs-700和ALs-800對應的硬碳材料的峰分別位于26.2°、25.8°和25.2°處,計算得到樣品的晶格間距分別為0.339 nm、0.345 nm和0.353 nm。從實驗數據來看,硬碳材料隨著熱解溫度的上升,(002)衍射峰逐漸向低角度偏移,角度減小,層間距逐漸變大,均大于石墨的層間距0.335 nm,將更適于Li+的嵌脫;此外,3種硬碳材料在26°處的衍射峰隨著溫度的升高逐漸鈍化,說明材料的無序度程度也在提高。

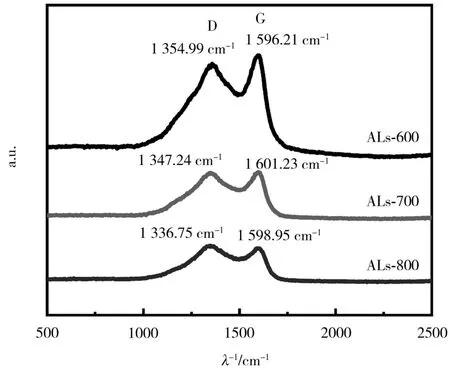

為進一步探究ALs材料的石墨化程度,用Raman光譜對ALs材料進行分析,結果見圖4。

圖4 不同樣品的Raman光譜Fig.4 Raman spectra of different samples

從圖4可知,各樣品在1 350 cm-1和1 600 cm-1處出現兩個強峰,分別對應于碳材料的D峰(無定型結構的碳碳單鍵)和G峰(sp2雜化的石墨碳)。D峰強度(ID)和G峰強度(IG)之比反映了碳材料的石墨化程度。ID/IG越大,碳材料的無序性越大,石墨化程度也就越差。當熱解溫度從600℃增加到 800℃時,ID/IG逐漸增大,分別為 0.93、0.98和1.10,說明隨著熱解溫度的升高,ALs材料的石墨化程度降低,無序度升高。在這種情況下,具有較高無序結構的ALs電極可從任何角度嵌脫Li+,Li+的傳輸速度也將更快,有利于提高ALs電極的快速充電性能。

2.3 電化學性能分析

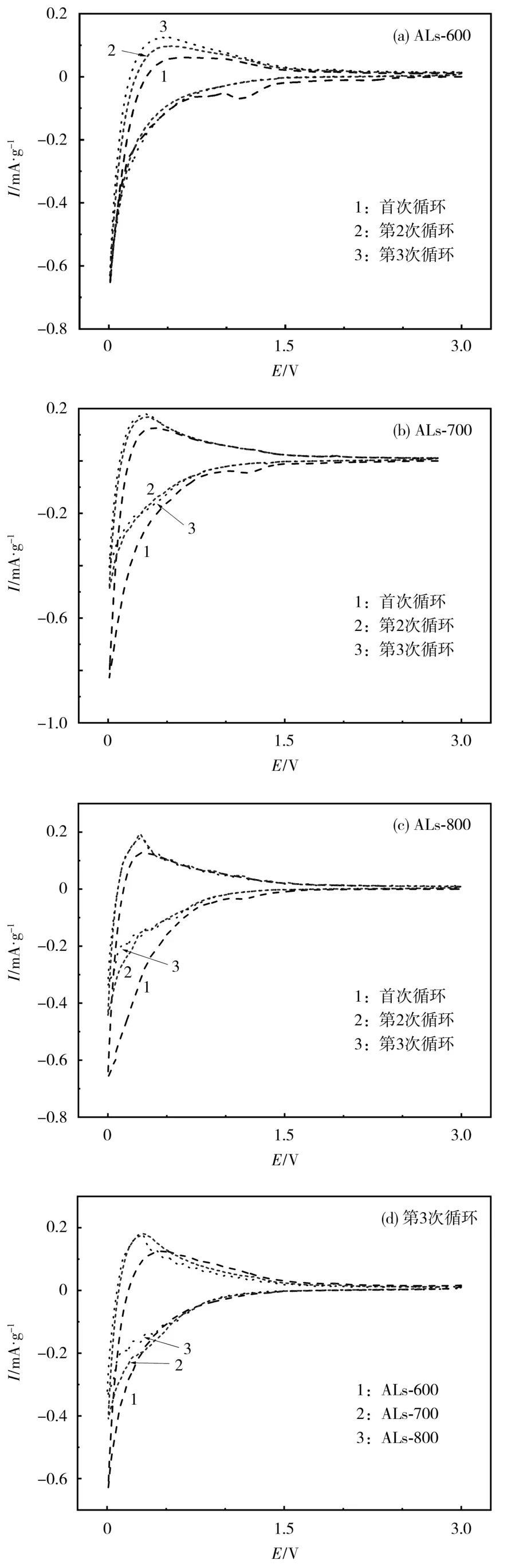

采用CV測試研究熱解溫度對ALs材料電化學性能的影響,結果見圖5。

圖5 不同電極的CV曲線Fig.5 CV curves of different electrodes

從圖5可知,以不同熱解溫度制備的ALs材料首次掃描的過程中,在1.00~1.50 V附近均出現一個不可逆的還原峰,對應于材料固體電解質相界面(SEI)膜的生成;隨著熱解溫度的升高,ALs材料首次CV曲線的對稱性明顯增強,不可逆容量降低;但各溫度下的硬碳材料在后幾次循環時的重合度仍較差,可見比表面積較大,在每次循環都有不可逆容量的消耗。從圖5(d)可知,ALs-700的CV曲線環繞的面積最大,ALs-800次之,ALs-600最小。由此可知,ALs-700的理論充電比容量最高,也與圖1的分析結果一致。

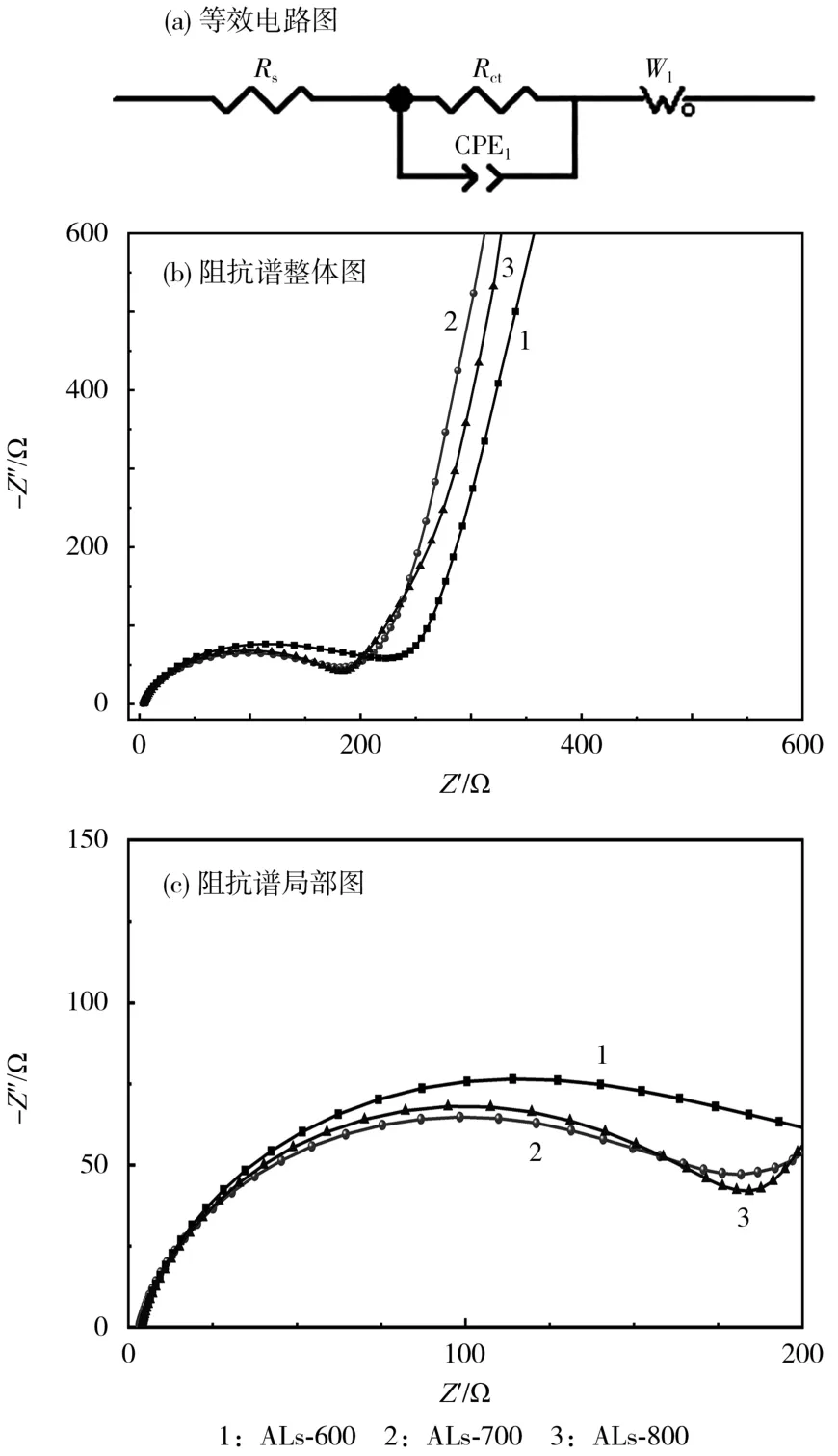

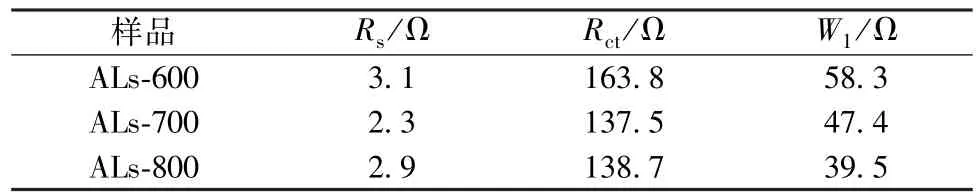

不同樣品的EIS和等效電路圖見圖6,擬合結果見表2。一般來說,高頻區域與Z′軸的交點表示電池的固有阻抗(Rs),高頻區域中的半圓反映了電極材料與電解質之間的電荷轉移電阻(Rct),低頻區的阻抗(W1)代表Li+擴散到電極內部的Warburg阻抗。

圖6 不同樣品的EIS和等效電路圖Fig.6 Electrochemical impedance spectra(EIS)of different samples and equivalent circuit diagram

表2 EIS擬合結果Table 2 The fitted results of EIS

從圖6和表2可知,ALs-600、ALs-700和ALs-800在高頻區域的電阻Rct分別為163.8Ω、137.5Ω和138.7Ω,其中ALs-700和ALs-800的Rct小于ALs-600,原因是ALs-700和ALs-800較ALs-600含有更多的氮元素,氮元素的摻雜為Li+傳輸提供了更快的擴散動力學和更高的電子電導率;ALs-600、ALs-700和ALs-800在低頻區域的電阻W1分別為58.3 Ω、47.4Ω和39.5Ω,隨著材料熱解溫度的升高,阻抗逐漸減小,表明Li+固相擴散速率逐漸減小,原因是較高溫度的熱解使得硬碳材料的無序度增加,傳遞離子的速率也有所改善。

2.4 倍率及循環性能分析

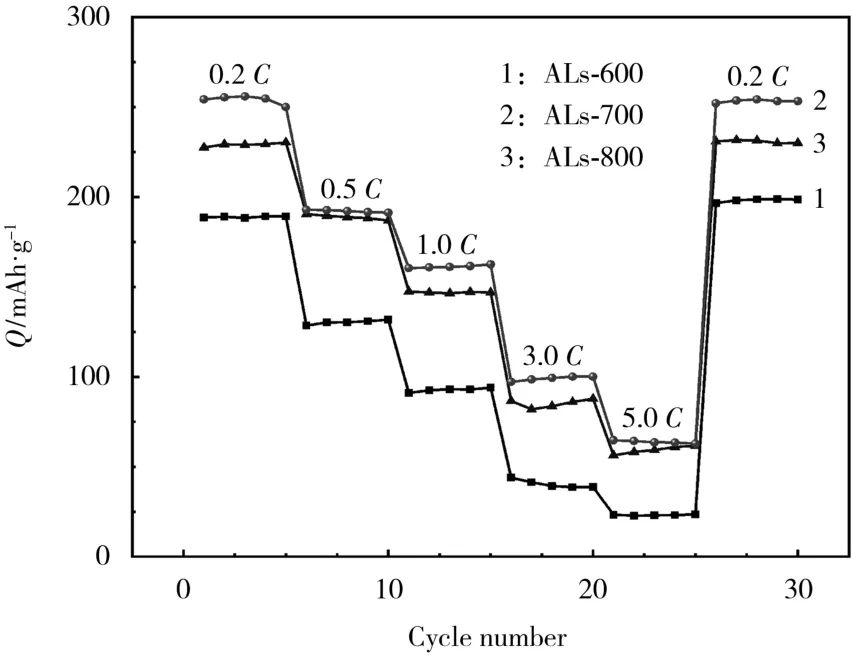

不同熱解溫度下得到的ALs材料的倍率性能見圖7。

圖7 不同樣品的倍率性能Fig.7 Rate capability of different samples

從圖7可知,當電流為0.5C時,ALs-700和ALs-800的首次可逆比容量分別為192.69 mAh/g和189.47 mAh/g,二者相差不大,ALs-700略高;而ALs-600的首次可逆比容量僅有130.23mAh/g。這表明,隨著電流倍率的增加,三者的充電比容量均呈現下降的趨勢。ALs-700的充電比容量最高,ALs-800次之,而ALs-600在較大倍率下的容量急劇下降,比容量最小。3種材料以0.2C、0.5C、1.0C、3.0C和5.0C分別循環5次,再回到0.2C,比容量均保持在首次比容量的98%以上,表明ALs材料在各個倍率下均有良好的可逆性。

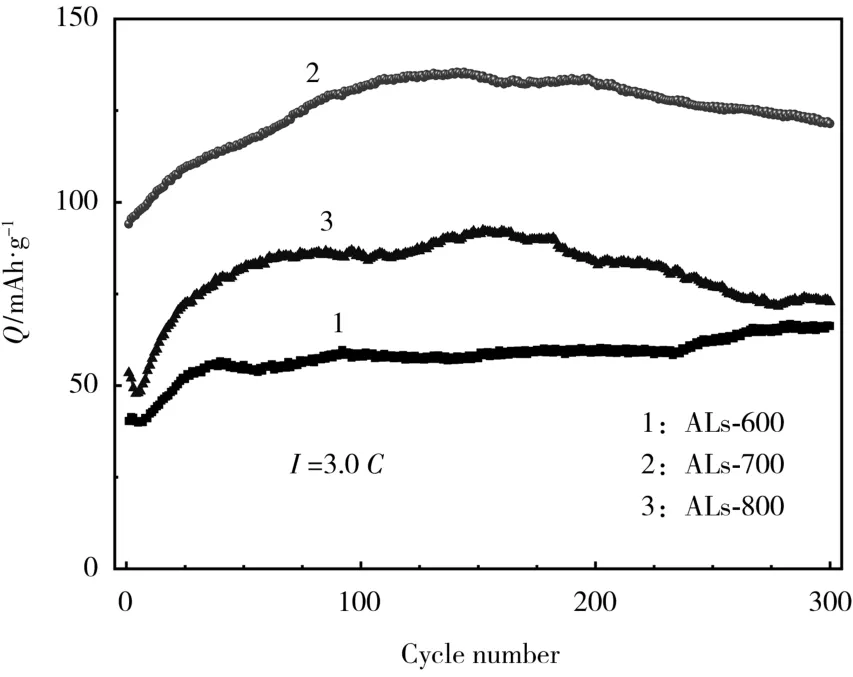

不同樣品在3.0C倍率下的循環性能見圖8。

圖8 不同樣品在3.0 C倍率下的循環性能Fig.8 Cycle performance of different samples at 3.0 C rate

從圖8可知,當倍率為3.0C時,各熱解溫度下制備的硬碳材料,首次與第300次循環的充電比容量相差都很大。ALs-600、ALs-700和 ALs-800在 3.0C倍率下的首次充電比容量分別為40.34 mAh/g、94.06 mAh/g和53.49 mAh/g;而第300次循環時,分別為66.24 mAh/g、121.45 mAh/g和72.83 mAh/g。這表明,在高倍率下,ALs-700仍表現出最好的電化學性能,但與ALs-800一樣,循環性能曲線均呈現先上升、后下降的拋物線形狀,原因是:①循環開始時,硬碳層間反復嵌脫Li+,導致結晶度有所下降,使層間暴露了更多活性位點,更有利于容量的提升;②隨著循環的深入,極片浸潤性變好,電解液和電極的接觸面積增大,Li+的傳輸速率加快,更有利于Li+的嵌脫;③循環次數達到150次左右時,ALs硬碳粉末有些許微/介孔閉合或半閉合,嵌入到孔道中的Li+難以脫出,形成“死鋰”,導致后續高倍率下的性能下降。

3 結論

本文作者以ALf葉為生物質碳源,通過研磨、干燥、低溫熱解、酸洗和抽濾等步驟,制備了一種綠色環保型生物質基硬碳材料ALs,比較了材料的形貌結構和電化學性能。

700℃低溫熱解所制備的材料,氮元素質量分數最高,比表面積最大,表現出不規則的分級多孔結構,更適用于大倍率下Li+的嵌脫,表現出良好的倍率性能以及優異的循環性能。這一研究,有助于擴大廉價生物質材料的應用范圍,并為獲得鋰離子電池負極提供一種有效且經濟的方法。

致謝:感謝樓軼韜、李寶寶、張利霞、翁龍海和邱玉萍等給予的指點;趙鵬飛、謝歡萌、廖肇成和彭翔宇等給予的幫助。