計入柱塞套彈性變形的柱塞副摩擦與密封特性分析

杭 旸 閆康昊 黃 丹

河海大學力學與材料學院,南京,211100

0 引言

高壓油泵是共軌系統的重要液力部件。徑向柱塞泵因結構緊湊、轉速高、扭矩低等優點而被廣泛應用于輕型車及乘用車的共軌系統中。在徑向柱塞泵向高壓化和高速化方向發展的同時,也對其壽命和可靠性提出了更高的要求。作為徑向柱塞泵設計及優化的基礎,其內部關鍵摩擦副的潤滑與密封機理已成為國內外研究的熱點。

高壓油泵的工作條件較為惡劣,柱塞在缸體內往往處于傾斜狀態。王慧敏等[1-2]通過相關參數對柱塞副微運動特性展開了研究,并獲得了柱塞副瞬態泄漏特性。在計入微運動的基礎上,QI等[3-4]對柱塞處于偏心狀態下的油膜特性進行了分析,并從摩擦學的角度考慮了表面形貌效應對摩擦副潤滑特性的影響,但未計入柱塞套彈性變形,無法準確分析摩擦功耗及泄漏量。目前,與上述有關的復雜條件下柱塞副摩擦學研究多見于軸向柱塞泵研究領域[5]。高彥軍等[6]利用FLUENT軟件對軸向柱塞泵運動特性進行了模擬,探究了油液特性對流量脈動的作用規律。NIE等[7]和王克龍等[8]均建立了柱塞副彈性流體潤滑模型,但其計算模型均處于全液潤滑狀態。對于混合潤滑,近年來國內外專家學者開展了大量研究。目前主流混合潤滑模型分為統計學模型和確定性模型兩大類[9]。統計學模型采用統計學參數表征微凸體對流動特性的影響,具有計算高效、求解方便的特點,應用較為廣泛。ZHAO等[10]和SUN等[11]均基于平均雷諾方程對混合潤滑狀態下軸向柱塞泵潤滑特性開展了研究,對柱塞副摩擦學機理分析作了重要補充。由于點、線接觸問題計算耗時較長,所以目前確定性模型的主要應用領域為非共形表面問題,在柱塞副混合潤滑研究中應用較少。上述研究為共軌高壓油泵柱塞副摩擦與密封特性的分析提供了重要參考。鑒于徑向柱塞泵與軸向柱塞泵的工作特性有很大區別,且計入表面形貌、柱塞套彈性變形的柱塞副摩擦與密封特性的研究仍較少見諸報道,因此對徑向柱塞泵柱塞副開展摩擦學研究及相關參數影響規律的分析顯得迫切而必要。

本文以某高壓共軌徑向柱塞泵為例,以計入柱塞套彈性變形的柱塞副混合潤滑數值仿真模型(mixed-elastohydrodynamic,MEHD)為基礎,重點研究在柱塞泵運行過程中柱塞與柱塞套間的摩擦與密封性能,并通過參數分析評價不同運行條件下柱塞套彈性變形及表面形貌對摩擦功耗泄漏量的影響,為高速高壓徑向柱塞泵的結構設計與優化提供參考。

1 數學力學模型

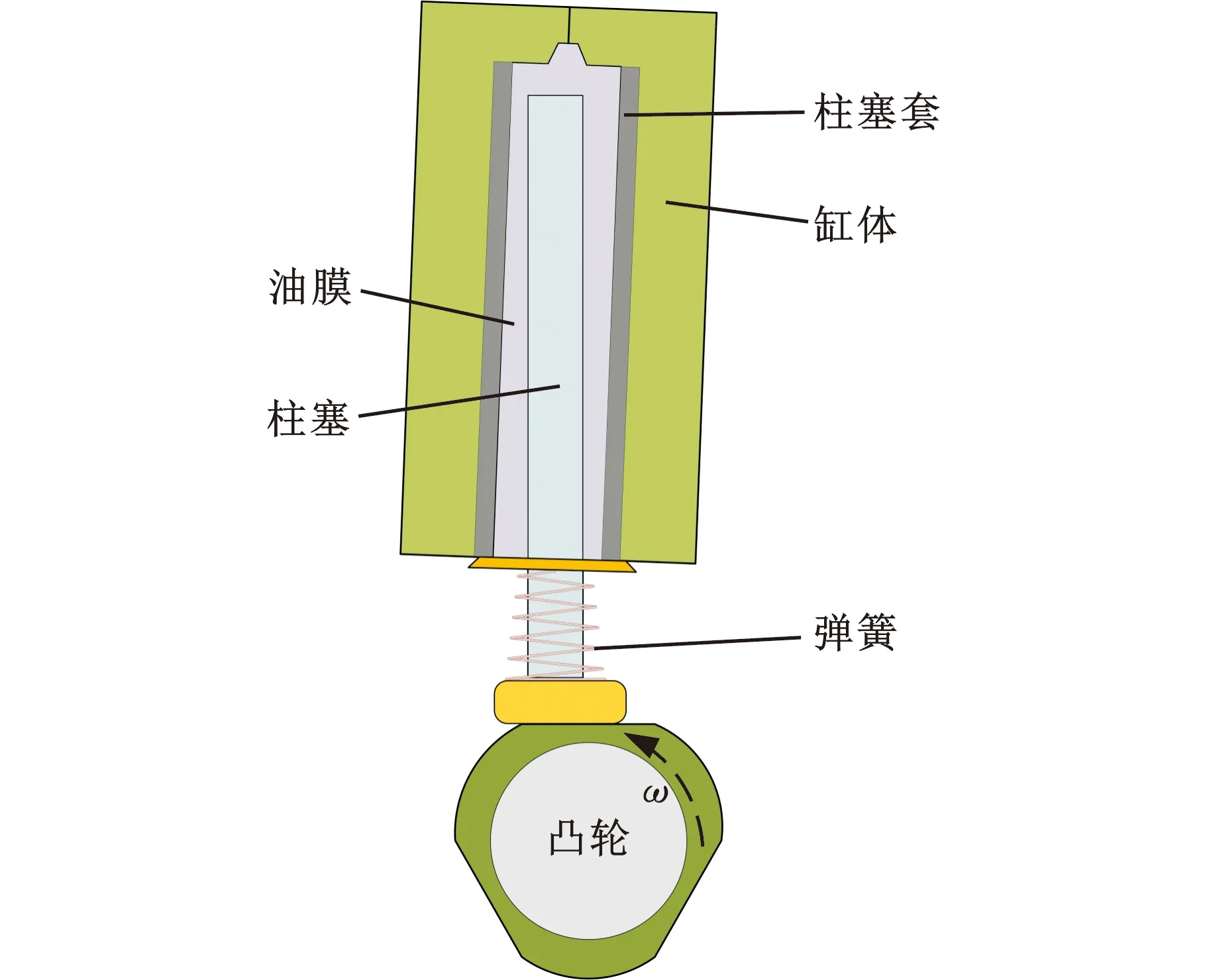

柱塞副作為高壓共軌徑向柱塞泵的關鍵摩擦副,對噴射系統的燃油噴射壓力有很大影響。偏心軸是柱塞運動的重要驅軸,對柱塞副的運動特性、力學特性、可靠性影響顯著。轉速已定時,偏心軸做等速回轉運動,柱塞的運動特性由偏心軸的輪廓曲線決定。柱塞偶件-偏心軸系統結構簡圖見圖1,ω為凸輪運動的角速度。在凸輪的偏心運動下,柱塞在缸體內做往復運動。

圖1 柱塞偶件-偏心軸系統Fig.1 Plunger coupled parts-eccentric shaft system

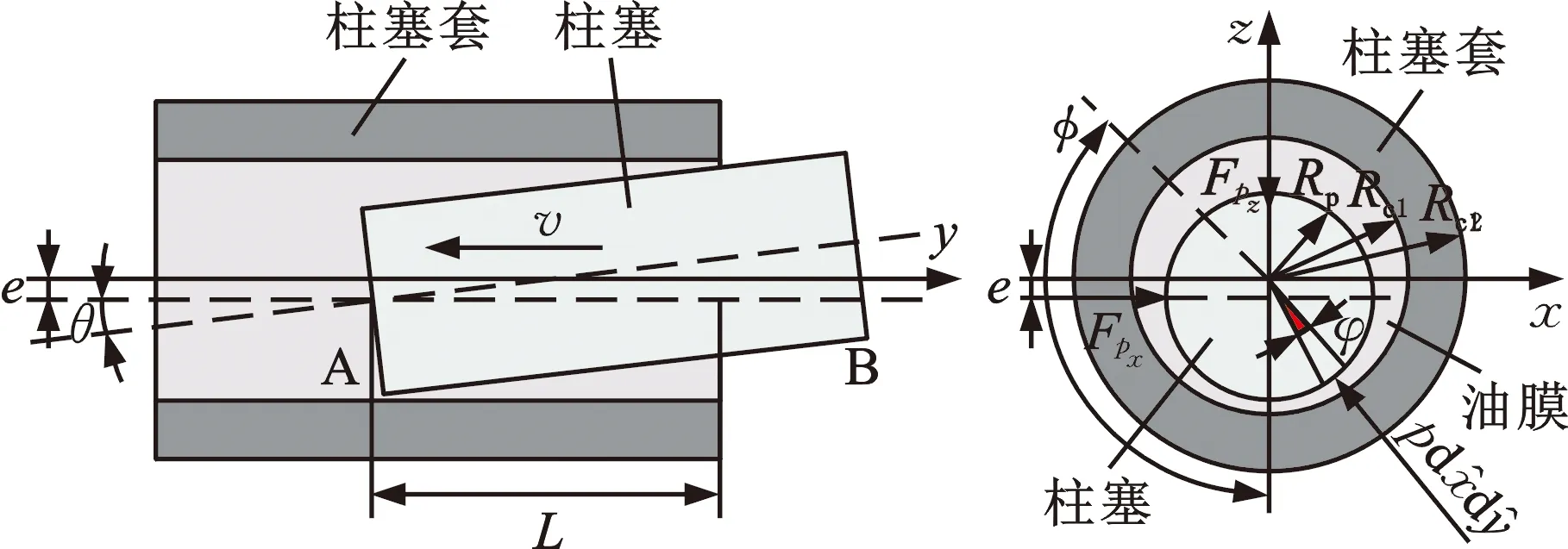

圖2 柱塞副結構模型圖Fig.2 Structural model diagram of the piston/ bushing interface

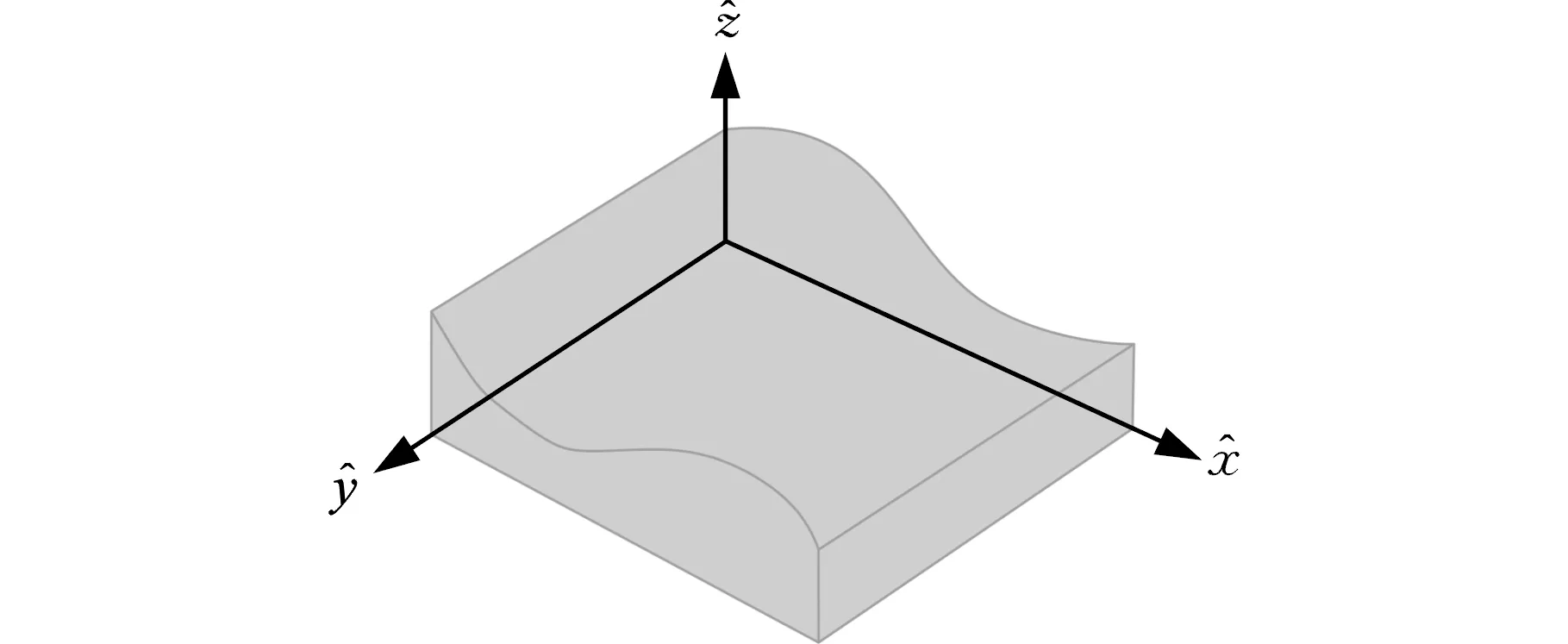

圖3 柱塞副油膜模型Fig.3 Film model of the piston/bushing interface

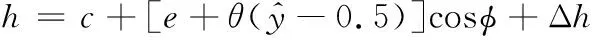

考慮柱塞微運動及柱塞套彈性變形時,油膜厚度方程可表示為

(1)

式中,c為半徑間隙;Δh為柱塞套彈性變形量。

為方便分析且不失一般性,假設密封流體為牛頓流體,沿膜厚方向的壓力保持不變,流體流動為層流,忽略慣性效應的影響。在此條件下,可采用平均形式的Reynolds方程[12]來計算油膜壓力:

(2)

除此之外,還需對Reynolds方程補充邊界條件。邊界條件的定義包含進/出口處的壓力邊界以及油膜展開處的連續性條件,具體如下:

對于油膜的入口、出口,分別有

(3)

在油膜展開處的左端和右端有

(4)

由于柱塞腔燃油壓力較大,故它對黏度的影響不可忽略。本文采用Barus黏度-壓力關系式[15],即

μ=μ0exp(ap)

(5)

式中,μ0為環境黏度;a為黏壓系數,通常取a=2×10-8Pa-1。

為了繼續研究表面形貌對摩擦特性的影響,本文以高斯粗糙面來模擬表面形貌,建立粗糙面時采用指數形式的自相關函數:

(6)

參考陳輝等[16]使用AR模型的二維數字濾波技術生成高斯各項同性粗糙表面。局部膜厚hT則由式(1)與兩粗糙面疊加所得。

以h=3σ為不同潤滑狀態(全液潤滑和混合潤滑)的分界線,并定義膜厚比H′=h/σ。采用GREENWOOD等[17]提出的粗糙表面接觸模型,柱塞和柱塞套之間的接觸壓力可通過下式計算:

(7)

式中,η為粗糙表面的峰元密度;β為峰元曲率半徑;E′為柱塞副綜合彈性模量;F5/2(H′)可參考文獻[18]計算得到。

流體平均剪應力可由下式計算:

(8)

式中,φfp、φfs、φf為剪切力因子[12-13]。

微凸體接觸剪應力可由下式計算:

τc=fpcv

(9)

式中,f為經驗摩擦因數,通常取0.08。

由此,總摩擦力包含流體的黏性摩擦力和粗糙度微凸峰之間的接觸摩擦力,可計算為

(10)

則摩擦功耗為

Pf=Ffv

(11)

考慮表面粗糙度的泄漏量可表示為[19]

(12)

Reynolds方程求解收斂判斷條件取為

(13)

式中,k為迭代次數;m、n為周向和軸向網格劃分數目;pi,j為第(i,j)點的油膜壓力。

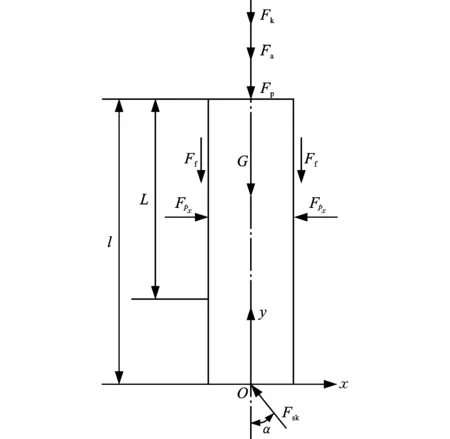

柱塞受力分析如圖4所示。柱塞在缸體內滿足如下平衡條件。

圖4 柱塞受力分析示意圖Fig.4 Schematic diagram of piston force analysis

由∑Fy=0得

Fsk=(Fp+Fk+G+Fa+Ff)/cosα

(14)

由∑Fx=0得

Fsksinα=Fpx

(15)

由∑M=0得

Fsklsinα=Mz

(16)

(17)

式中,Fsk為凸輪對柱塞的作用力;Fp為高壓油液對柱塞的作用力;Fk為回程輔助彈簧作用力;G為柱塞重力;Fa為軸向慣性力;α為凸輪壓力角;l為柱塞長度。

2 聯合求解與仿真方法

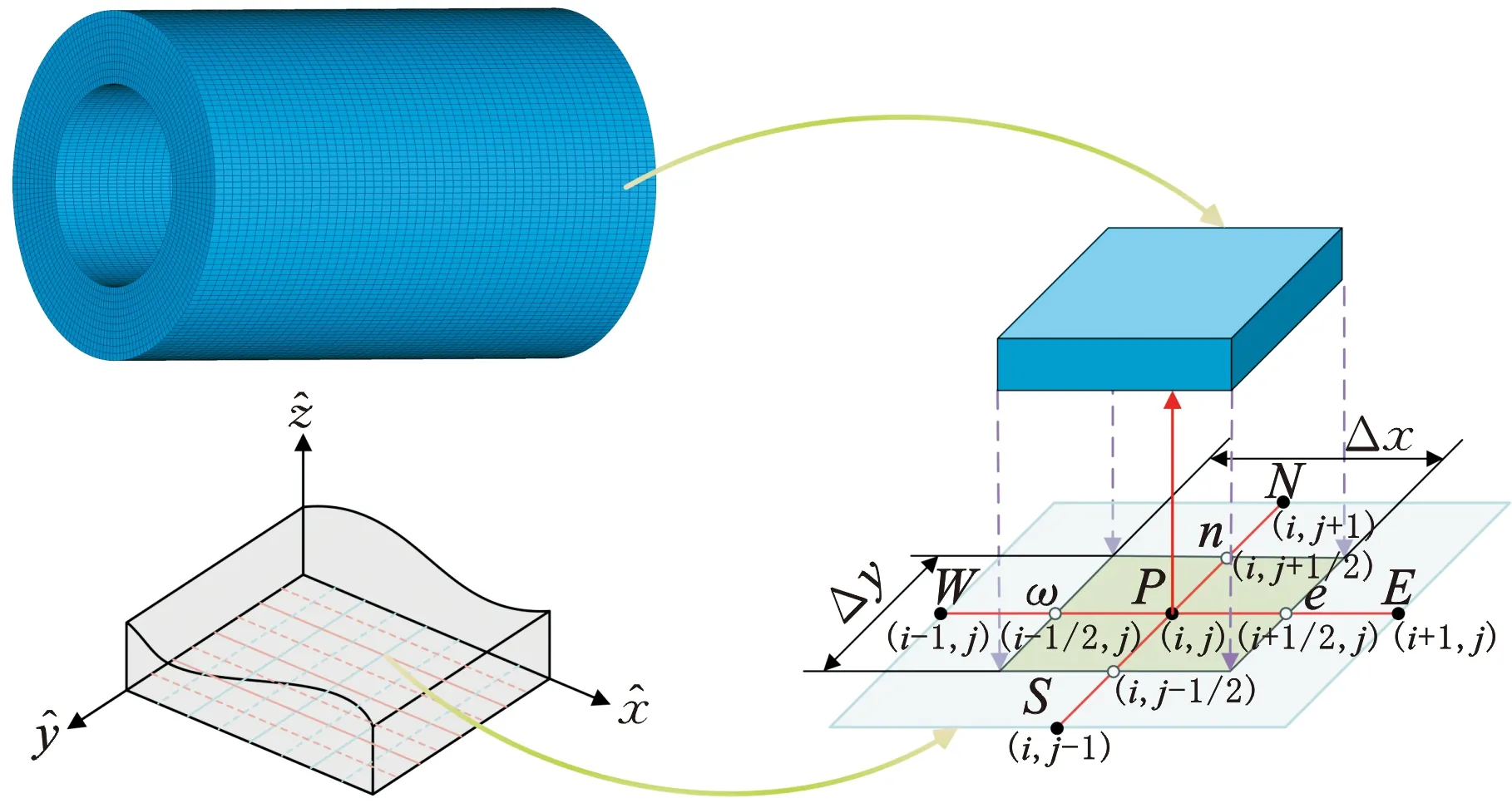

2.1 有限元模型

由于柱塞套結構較為簡單,故采用Solid185單元進行模擬,建立的有限元分析模型如圖5所示。由于柱塞套裝配于缸體內部,故對該圓筒模型外表面及內端面施加固定約束,內表面留缸長度段施加油膜壓力作為荷載,其余部分則施加柱塞腔工作壓力。由于流體域采用有限差分法離散,而固體域則采用有限單元法,故計算時必須保證節點之間的一一對應。固體域與流體域節點的映射關系如圖5所示。

圖5 有限元模型固體域節點與流體域節點映射關系Fig.5 Node mapping between fluid domain and solid domain in finite element model

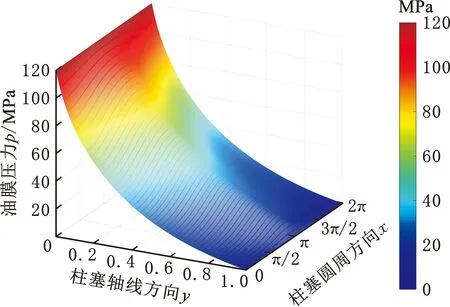

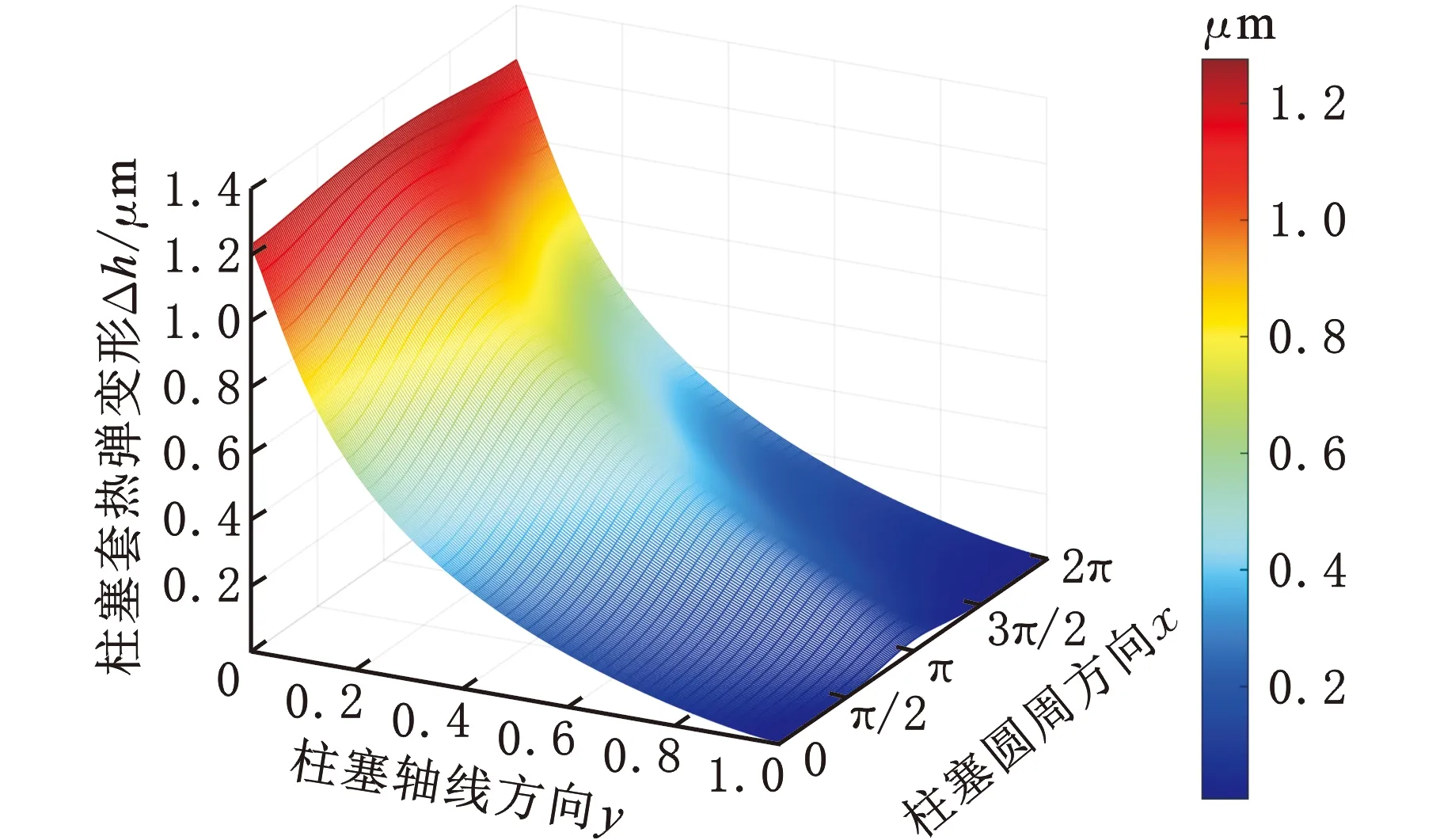

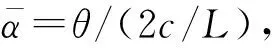

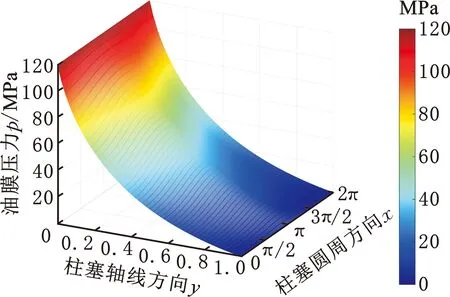

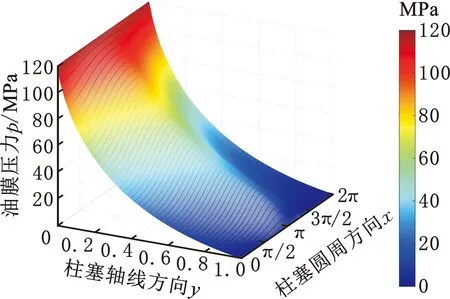

通過MATLAB與ANSYS互相調用結果文件構建聯合仿真模型,實現FDM(finite difference method)與FEM(finite element method)的耦合求解。凸輪轉速1500 r/min、入口壓力120 MPa時的油膜壓力分布及其對應的柱塞套彈性變形分布如圖6所示。由圖6可知,在油膜壓力峰值或柱塞與銅套接觸的位置,會產生較大的彈性變形,且整體變形分布與油膜壓力分布一致,體現了本文方法的可靠性。

(a)油膜壓力

(b)彈性變形圖6 油膜壓力及彈性變形分布圖Fig.6 Distribution of film pressure and elastic deformation

2.2 數值求解

本文基于Reynolds邊界條件,采用有限差分法求解潤滑方程式(2),應用超松弛迭代法求解油膜壓力離散方程,運用辛普森積分法計算柱塞副摩擦與密封特性參數。根據柱塞微運動狀況、表面形貌參數、柱塞結構參數,由式(1)計算各節點油膜厚度,以式(13)作為收斂判斷條件求解潤滑方程得到柱塞副各節點油膜壓力分布,以式(15)及式(16)判斷柱塞受力是否平衡,若不平衡則繼續搜索滿足條件的傾斜角及偏移量。最后根據式(7)~(12)計算各摩擦與密封特性參數。同時,為便于進行參數分析,本文從MEHD模型分離出僅考慮柱塞套彈性變形的EHD(electrohydrodynamic)模型及僅考慮表面形貌的MHD(mixed hydrodynamic)模型。

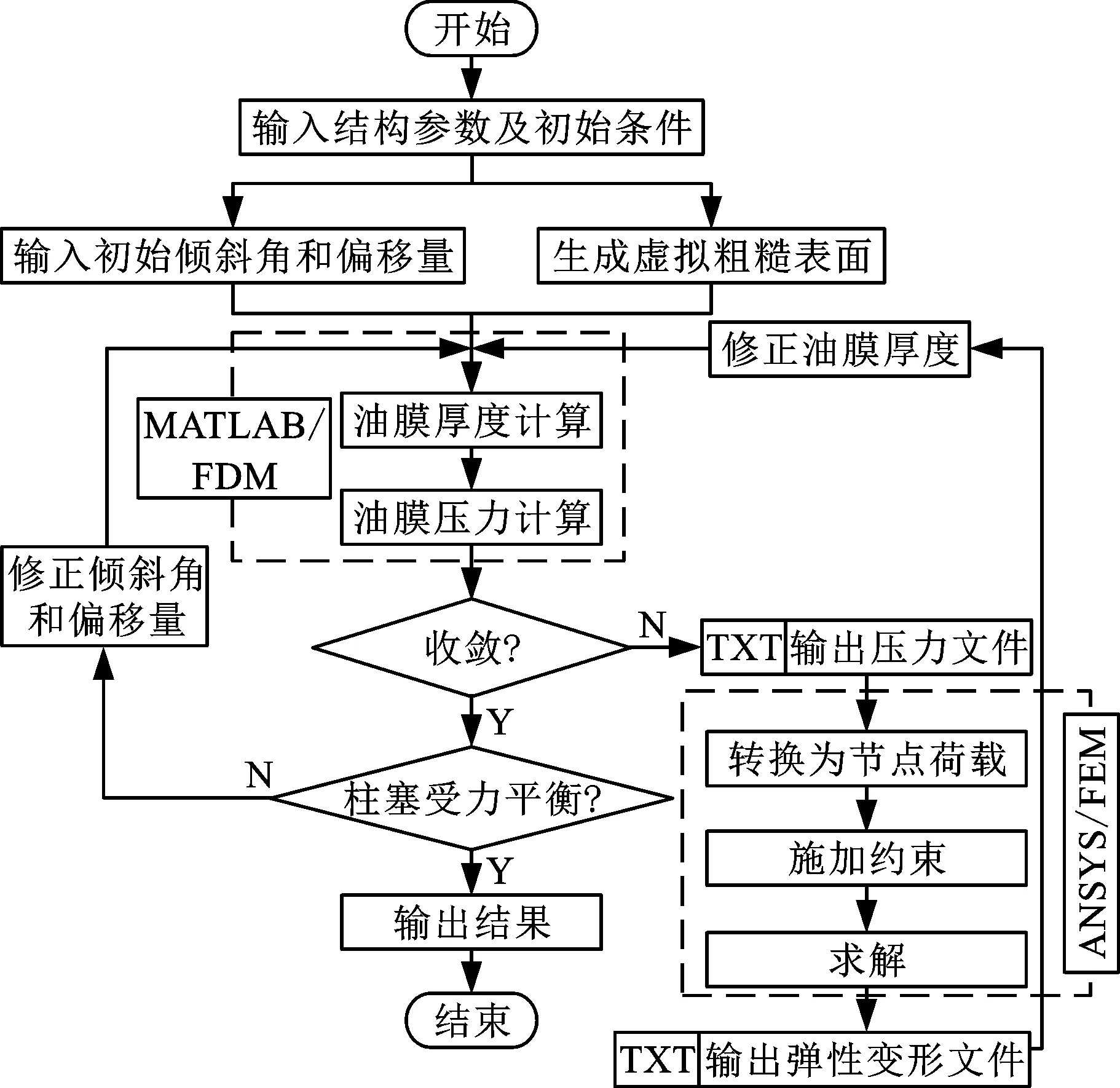

為實現FDM與FEM的耦合計算,本文在求解雷諾方程迭代過程的每一步,存儲油膜壓力為.txt文件,供FEM方法調用。FEM計算得到徑向節點位移后自動寫入創建好的.txt文件,MATLAB讀取并重組后對應疊加到油膜厚度上,更新的油膜厚度分布參與下一次迭代,如此循環,直至滿足所有判定條件。數值求解流程示意圖見圖7。

圖7 數值計算流程圖Fig.7 Flow chart of numerical calculation

3 模型驗證與算例分析

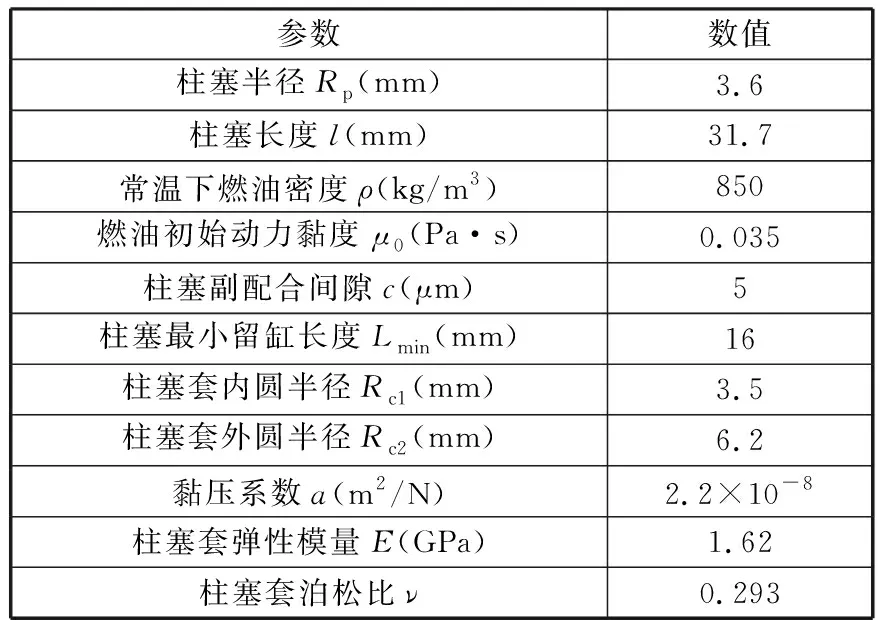

取典型柱塞副,應用本文提出的計入表面形貌和彈性變形的MEHD模型和聯合仿真方法對柱塞副摩擦與密封特性進行求解與分析。模型計算參數如表1所示。若不進行特殊說明,本文算例均取表面紋理為各向同性、兩表面粗糙度均為0.8 μm且凸輪轉角為90°(即凸輪壓力角最大,此時處于排油階段)。

表1 MEHD模型計算參數Tab.1 Calculation parameters for MEHD model

3.1 網格無關性分析

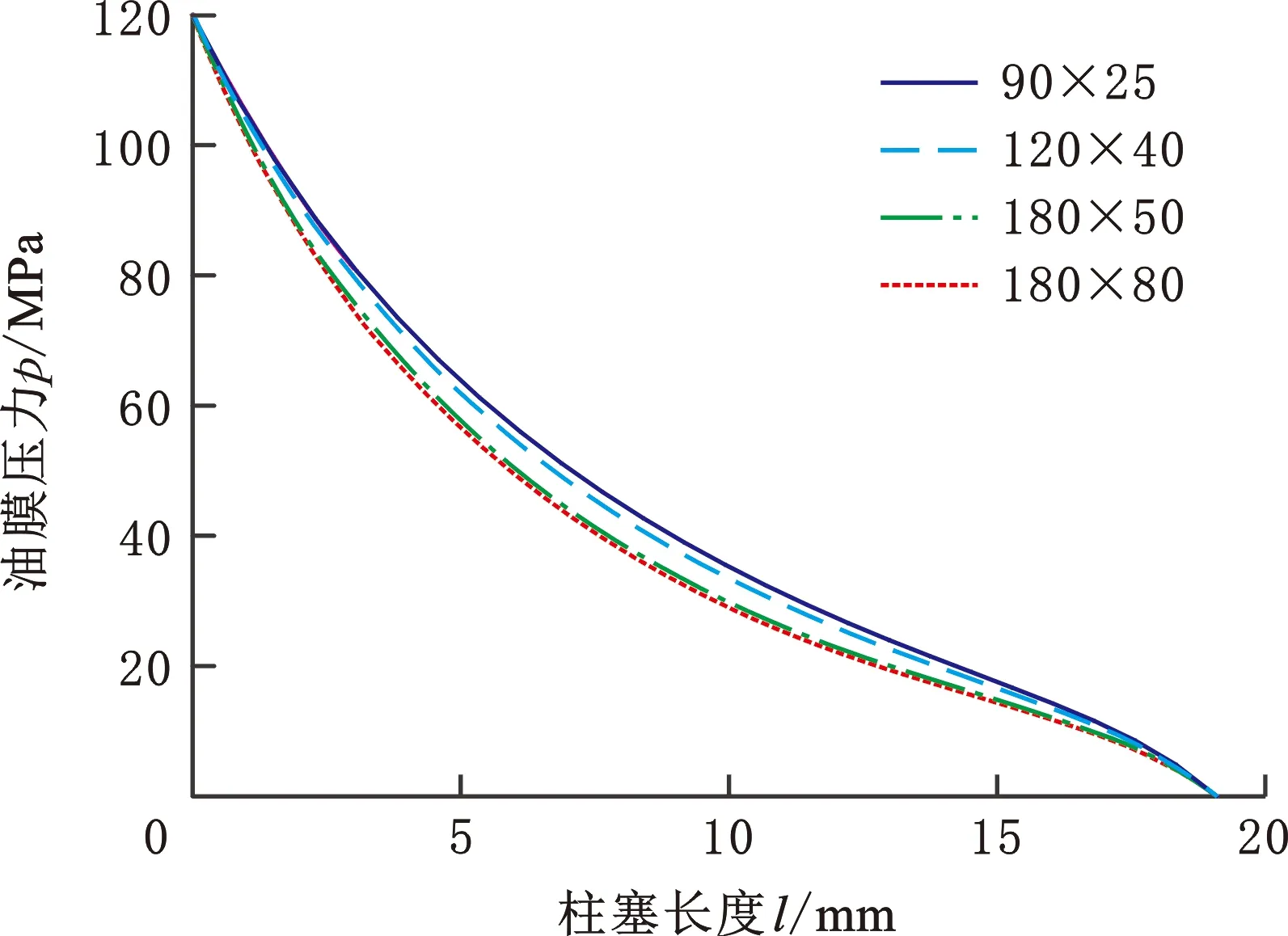

由于油膜各個方向上都包含流動信息且在厚度方向上尺度小至幾微米,而油膜周向和軸向的尺度為數十毫米,因此,仿真計算結果對網格質量較為敏感。為保證計算精度,同時又提高計算收斂速度、節省計算資源,合理的網格劃分顯得尤為重要。本文采用圖8所示的4種網格劃分方案,選取展開角為π時對應的軸向油膜壓力分布進行網格無關性分析。如圖8所示,油膜軸向壓力分布在網格劃分180×50以后已趨于穩定,且與其他相關文獻相比這樣的劃分已相當嚴格,故本文后續分析中采取此方案進行網格劃分。

圖8 網格無關性分析Fig.8 Grid independence analysis

3.2 模型驗證

(a)吸油狀態油膜壓力分布對比圖

(b)排油狀態油膜壓力分布對比圖圖9 模型驗證Fig.9 Model validation

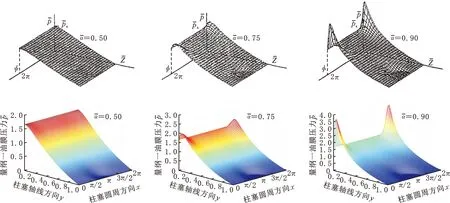

3.3 工作條件對最大微凸體接觸壓力的影響

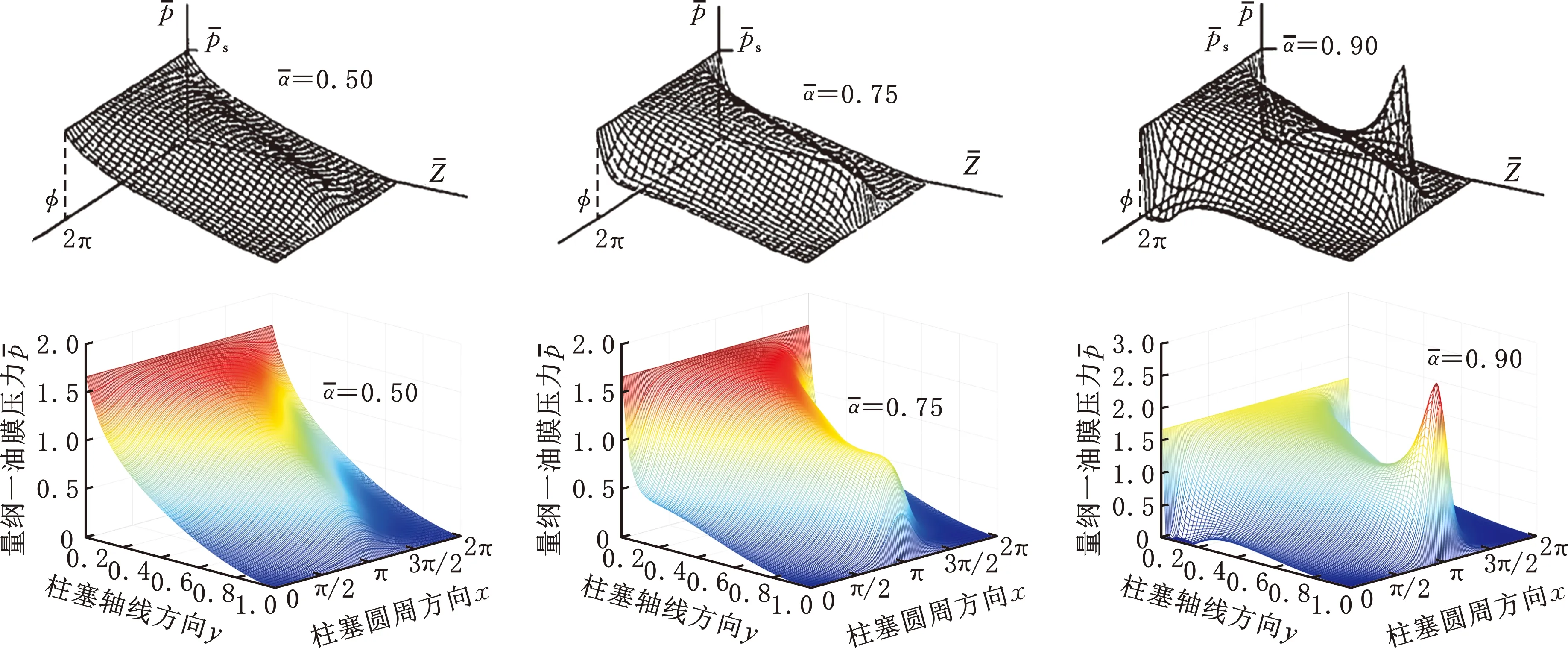

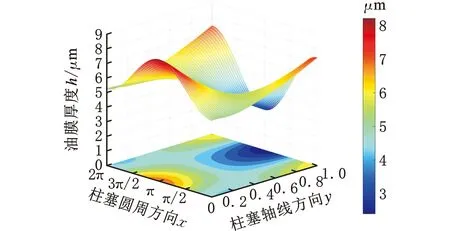

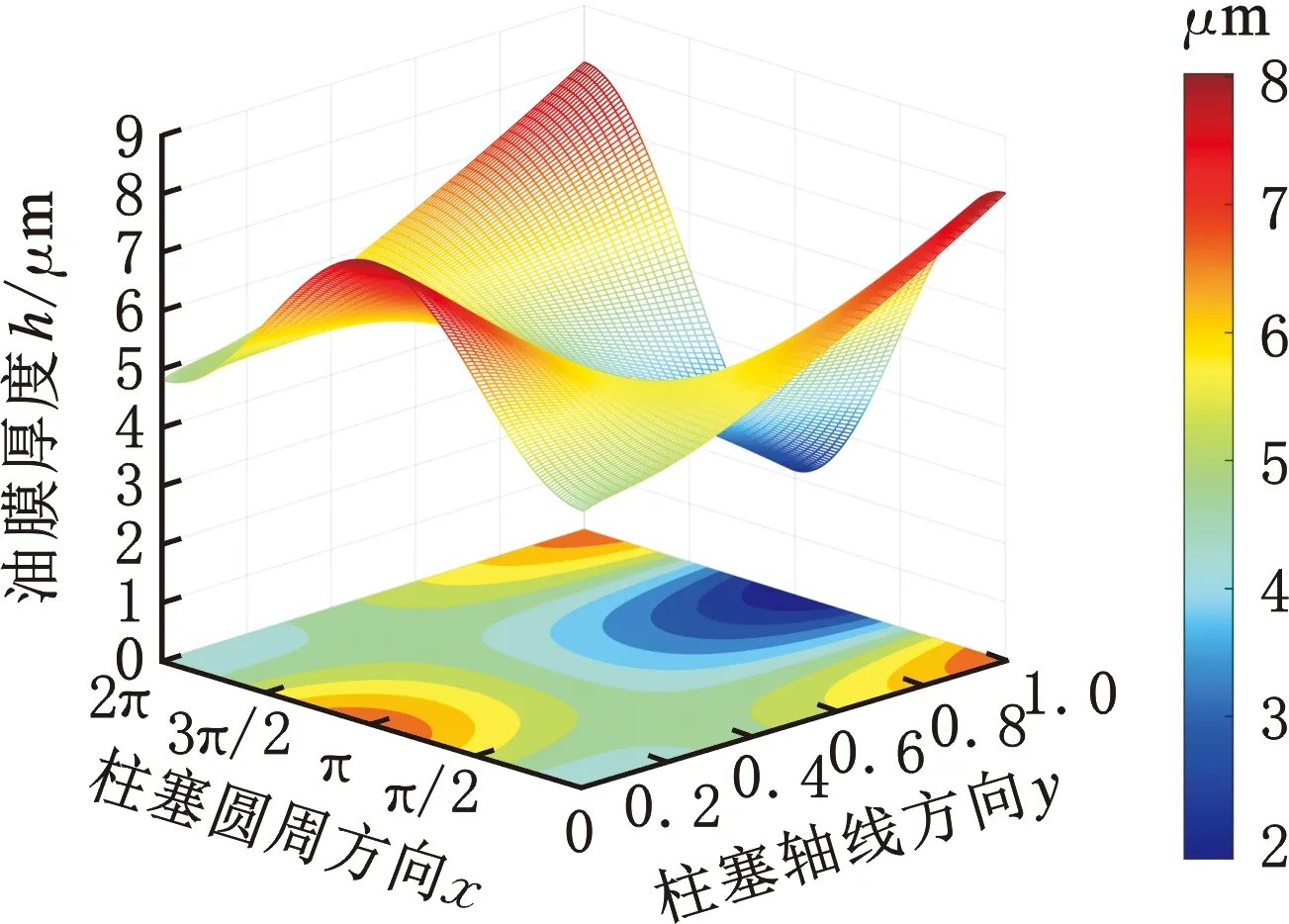

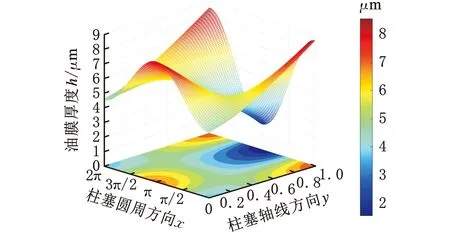

圖10為凸輪轉速為1500 r/min,入口壓力從80 MPa增加至160 MPa時油膜厚度分布及膜厚比等值線分布圖,圖11為對應的油膜壓力分布圖。由圖10可知,柱塞副間隙油膜在80 MPa時膜厚波動幅度為2.097~8.018 μm,在160 MPa時波動幅度為2.740~8.327 μm。入口壓力增大時,柱塞副兩端壓力差增大,油膜動壓壓力增加,更易滿足柱塞副力平衡條件。因此,當工作轉速一定時,隨著入口壓力的增大,柱塞副油膜厚度波動幅度減小,偏心狀態減弱。

(a)pin=80 MPa

(b)pin=120 MPa

(c)pin=160 MPa圖10 不同入口壓力下油膜厚度分布及膜厚比等值線分布Fig.10 Oil film thickness distribution and film thickness ratio isoline distribution under different inlet pressures

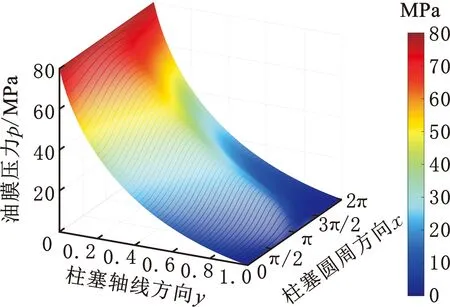

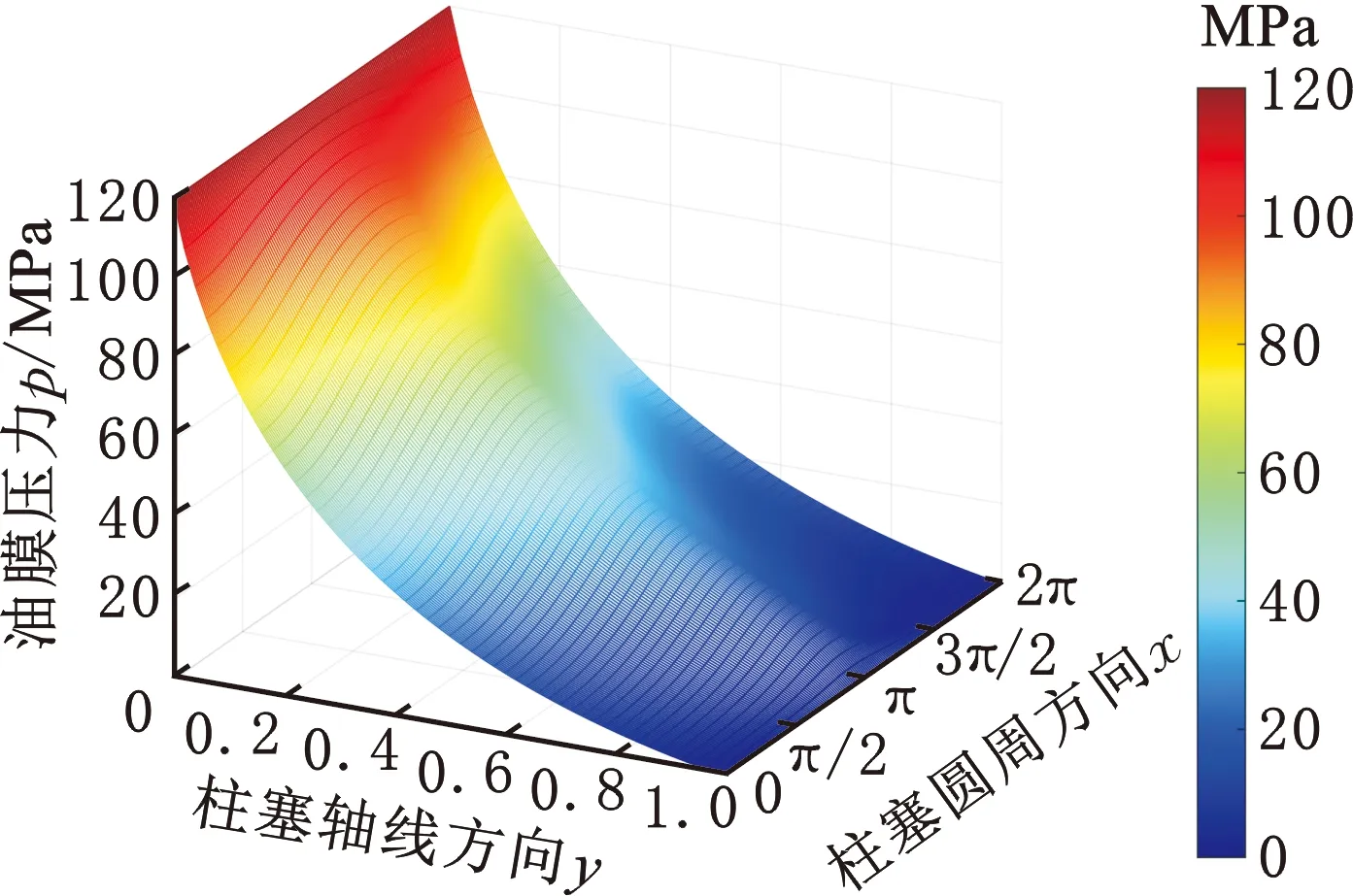

(a)pin=80 MPa

(b)pin=120 MPa

(c)pin=160 MPa圖11 不同入口壓力下油膜壓力分布Fig.11 Oil film pressure distribution under different inlet pressures

由于柱塞內外端面圓心處于同一直線上,故兩端的接觸程度變化一致,只需通過最大微凸體接觸壓力即可評價其接觸、磨損程度。圖12所示為凸輪轉速1500 r/min時不同計算模型下最大微凸體接觸壓力隨入口壓力的變化關系。由圖12可知,最大微凸體接觸壓力隨著入口壓力的增大而減小,且MEHD結果始終小于MHD結果。由此可見,不考慮柱塞套彈性變形將高估微凸體接觸壓力,從而高估其磨損程度。同時,由兩種模型計算結果的比值可以看出,隨著入口壓力的增大,彈性變形對微凸體接觸壓力的計算影響越來越大。此外,低壓時增大入口壓力對減少接觸、改善潤滑的效果要優于高壓時的效果。

圖12 最大微凸體接觸壓力隨入口壓力的變化關系Fig.12 Variation of maximum contact pressure of micro convex body under different inlet pressures

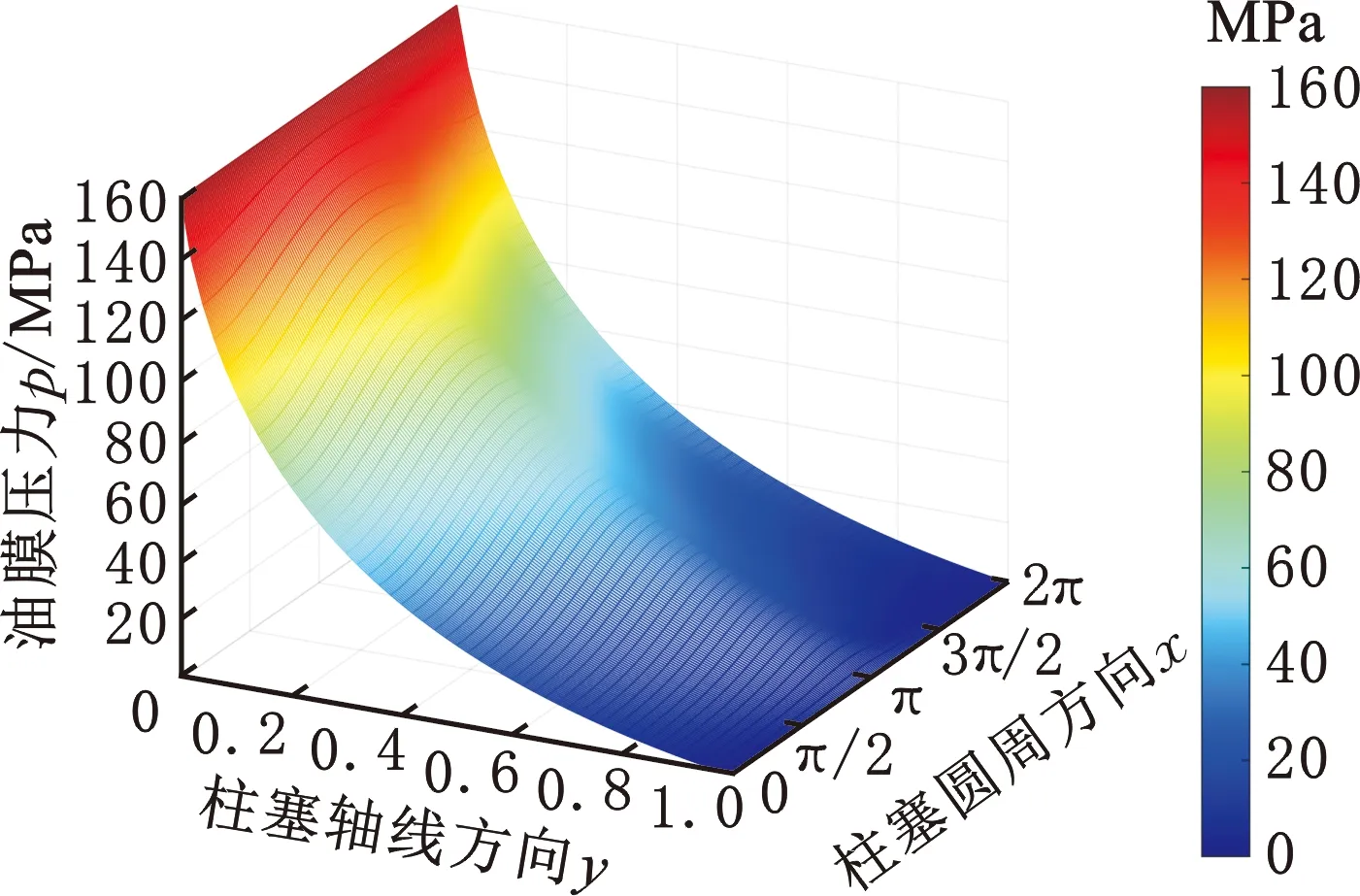

圖13為入口壓力為120 MPa,凸輪轉速從1000 r/min增加至3000 r/min時油膜厚度分布及膜厚比等值線分布圖,圖14為對應的油膜壓力分布圖。凸輪轉速為1000 r/min時,膜厚波動幅度為2.915~7.774 μm,而在3000 r/min時則達到了1.740~8.572 μm。轉速的增加使得柱塞副需要產生更大的動壓壓力以達到力平衡,因此油膜形態變化更為劇烈,導致了易接觸區域更小的油膜厚度,柱塞副的潤滑情況也愈加惡劣。

(a)n=1000 r/min

(b)n=2000 r/min

(c)n=3000 r/min圖13 不同凸輪轉速下油膜厚度分布及膜厚比等值線分布Fig.13 Oil film thickness distribution and film thickness ratio isoline distribution under different cam speeds

(a)n=1000 r/min

(b)n=2000 r/min

(c)n=3000 r/min圖14 不同凸輪轉速下油膜壓力分布Fig.14 Oil film pressure distribution under different cam speeds

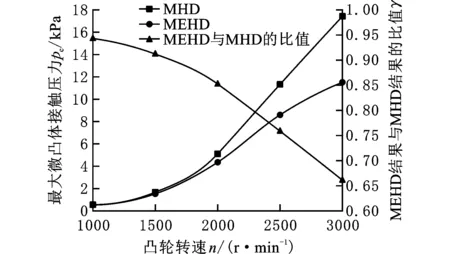

圖15所示為入口壓力120 MPa時不同計算模型下最大微凸體接觸壓力隨凸輪轉速的變化關系。低速狀態下,彈性變形對微凸體接觸壓力的影響較小。隨著轉速提高至3000 r/min,兩種模型計算結果的比值達到了0.66,此時柱塞套彈性變形對接觸狀態的評估起著極為重要的作用。此外,由圖15可知,MEHD模型計算得到的微凸體接觸壓力增長趨勢更為平緩。

圖15 最大微凸體接觸壓力隨凸輪轉速的變化關系Fig.15 Variation of maximum contact pressure of micro convex body under different cam speeds

3.4 工作條件對摩擦功耗的影響

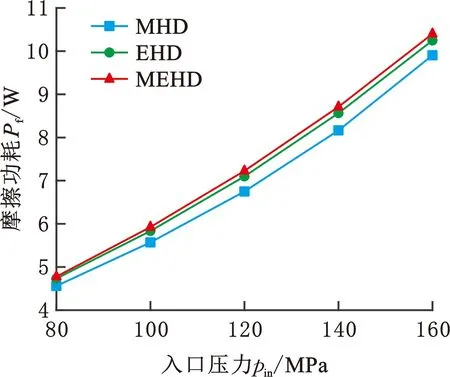

摩擦功耗反映了能量的耗散,是評價系統機械效率的重要指標。圖16所示為凸輪轉速1500 r/min時不同計算模型下摩擦功耗隨入口壓力的變化關系。由式(8)可知,柱塞所受摩擦力是由壓差流及剪切流兩者共同作用產生的。當柱塞為排油狀態時,壓差流產生的摩擦力與壓差方向相同,而剪切流產生的摩擦力則與柱塞運動方向相反。隨著工作壓力的增大,柱塞副油膜微元體間切應力的增加導致黏性摩擦功率損失的增大。因此,各模型計算所得的摩擦功耗均呈增長趨勢。對比MEHD結果及EHD結果可知,微凸體接觸增大了摩擦力,計入表面形貌使得潤滑環境更為惡劣。對比MEHD結果及MHD結果可知,在相同工況下,考慮柱塞套彈性變形時,將得到更大的摩擦功耗。對比三種模型的計算結果可知,在計算摩擦功耗時彈性變形比表面形貌更不可忽視。

圖16 摩擦功耗隨入口壓力的變化關系Fig.16 Variation of friction power loss under different inlet pressures

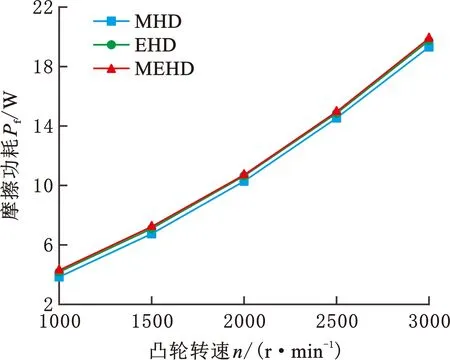

圖17所示為入口壓力120 MPa時不同計算模型下摩擦功耗隨凸輪轉速的變化關系。隨著凸輪轉速的增大,各模型計算所得的摩擦功耗也隨之增大。其中,MEHD模型結果最大,其次為EHD模型,MHD模型結果最小。同樣的,EHD模型計算所得結果與MEHD模型更接近,相差不超過5%。

圖17 摩擦功耗隨凸輪轉速的變化關系Fig.17 Variation of friction power loss under different cam speeds

3.5 工作條件對泄漏量的影響

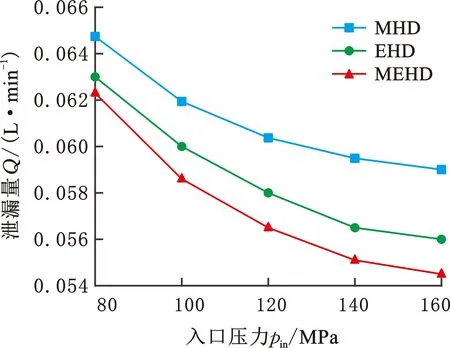

泄漏量是衡量柱塞副容積效率的重要指標。圖18所示為凸輪轉速1500 r/min時不同計算模型下泄漏量隨入口壓力的變化關系。在排油階段,泄漏量由剪切流與壓差流的流量相減而得。定義內泄漏為正,外泄漏為負。不考慮彈性變形時,隨著入口壓力的不斷增大,向外的壓差流量不斷增大,雖柱塞傾斜程度亦發生變化,但對向內的剪切流量影響較小,故此時泄漏量不斷減小,并表現為內泄漏。考慮彈性變形時,間隙的增大對剪切流量與壓差流量均有不同程度的增大影響,并且隨著入口壓力增大,彈性變形對壓差流量的增大影響更為顯著,因此MEHD模型所得結果要小于MHD模型所得結果,且兩者的差值越來越大。此外,還可發現MHD模型計算所得結果變化較緩,入口壓力從80 MPa增長至160 MPa的過程中泄漏量僅減少了8.86%。EHD模型計算所得結果與MEHD模型更為接近,但僅考慮彈性變形將高估系統的泄漏量,帶來不可忽視的誤差。

圖18 泄漏量隨入口壓力的變化關系Fig.18 Variation of leakage under different inlet pressures

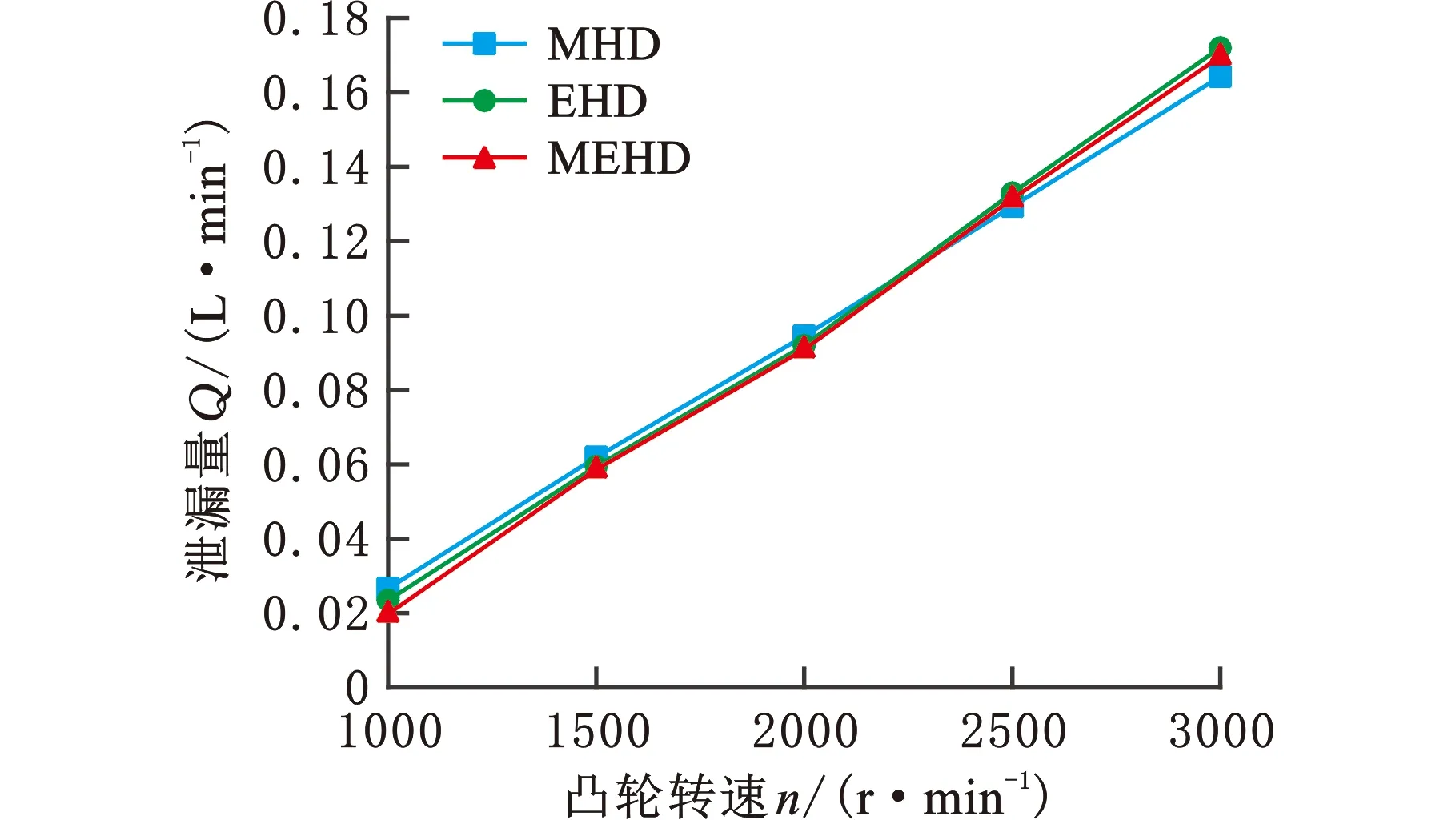

圖19所示為入口壓力120MPa時不同計算模型下泄漏量隨凸輪轉速的變化關系。各模型計算所得的泄漏量隨轉速的提高而增大,表現為越來越大的內泄漏。隨著凸輪轉速的提高,向內的剪切流量增大,泄漏量顯著增大。與MEHD模型相比,EHD模型所得結果略微偏大,這也表明表面粗糙度對壓差流量的增大影響較為顯著,因此MEHD模型得到較小的內泄漏值。同時還可發現存在臨界轉速vcr≈2300 r/min,當轉速小于vcr時,MEHD模型結果小于MHD模型結果,轉速大于vcr則相反。造成該現象主要是由于轉速的提高使得彈性變形對剪切流的影響越來越大,計入彈性變形時外泄漏的增加愈加難以平衡內泄漏的增加,直至2500 r/min時,彈性變形對剪切流量的增大影響已大于壓差流量,故此時得到與前面相反的結果。

圖19 泄漏量隨凸輪轉速的變化關系Fig.19 Variation of leakage under different cam speeds

綜合對比圖18、圖19可知,入口壓力從80 MPa增加到160 MPa的過程中,柱塞副泄漏量減小了0.078 L/min,然而凸輪轉速每提高500 r/min,其增量便達到了0.03 L/min,因此,泄漏量對轉速的改變更為敏感,在設計過程中對工作轉速較高的共軌泵尤需注意其密封性能。

4 結論

(1)本文綜合考慮柱塞副表面粗糙度及柱塞套彈性變形的影響,建立了MEHD數值分析模型和相應的聯合仿真方法,為進一步的徑向柱塞泵設計提供理論指導。

(2)增加入口壓力有助于增大最小油膜厚度,降低柱塞傾斜程度,從而減少磨損,改善柱塞副潤滑特性。入口壓力較小時,凸輪轉速不宜過大,否則柱塞副將面臨嚴重的磨損及局部高壓引起的應力集中問題。

(3)柱塞套彈性變形對壓差流量及剪切流量均有一定程度的增大影響,但其增大效果需根據不同工作條件進行考慮,計入表面形貌則得到更大的摩擦功耗及更大的壓差流量。無論何種工作條件下,柱塞套彈性變形對柱塞副摩擦與密封特性均產生極為重要的影響,因此在研究過程中該因素不可忽略。