干噴和濕噴工藝在超大跨度隧道中的應用對比

高拴存,屈長發,楊 超

(中交二公局第四工程有限公司,河南 洛陽 471000)

隨著我國高速公路建設規模不斷壯大,超大跨度隧道在公路改擴建工程中所占比例越來越大[1],隧道施工的機械化程度也越來越高[2-4]。為了能夠快速有效地進行超大跨度公路隧道施工,施工單位對隧道初期支護的混凝土噴射技術提出了更高的要求。

現階段,噴射混凝土從施工工藝上主要分為干噴和濕噴[5-6],國內學者對干噴工藝和濕噴工藝之間的效果、特點等進行了一些對比研究,取得了一定的成果。付文鳳[7]通過對蘭渝鐵路隧道干噴和濕噴混凝土效果、成本分析,指出濕噴混凝土具有健康環保、高效率、安全性高和經濟效果好等優點,具有推廣性;杜揚柱[8]在對比了干噴和濕噴工藝的基礎上,通過測定作業區范圍內的粉塵濃度,得出濕噴作業現場的粉塵濃度明顯低于干噴,降塵率達90%以上;賴世榮[9]通過對漳龍高速公路烏石山隧道干噴和濕噴兩種不同工藝下噴射混凝土的強度進行測試分析,得出濕噴噴射混凝土平均強度明顯高于干噴噴射混凝土平均強度;崔越超[10]從經濟角度對干噴和濕噴工藝進行了對比分析,分析出兩者成本差距相差不大的情況下,濕噴工藝更適合推廣;李少秦[11]通過對陳家山隧道斜井的傳統干噴和濕噴工藝進行綜合對比,得出在現場相同條件下,濕噴的單臺平均生產率略優于干噴,具有較好的經濟性、時效性和回彈率等。通過查閱文獻發現,上述研究主要針對于鐵路隧道及普通公路隧道,而在超大跨度公路隧道中的應用甚少,還有待進一步研究。

本文依托新疆連霍高速G30小草湖至烏魯木齊段改擴建工程,在杏花村1號隧道初期支護施工階段,對干噴和濕噴工藝的設備選型、工藝對比、混凝土損耗和其他方面進行了對比分析研究,以期為今后超大跨度公路隧道初期支護階段施工提供借鑒。

1 工程概況

杏花村1號隧道位于新疆烏魯木齊市達坂城區白楊河右岸,與連霍高速G30緊鄰,設計為雙洞八車道高速公路隧道。杏花村1號隧道下行線起訖里程為XK3494+731~XK3495+922,全長1 191 m;上行線起訖里程為SK3494+558~SK3495+498,全長940 m。隧道最大開挖寬度22.56 m,最大開挖高度14.65 m,屬于超大跨度公路隧道。

2 設備選型

杏花村1號隧道在初期支護階段采用了干噴和濕噴兩種工藝。干噴設備采用了GLZ-14C聯合自動上料噴漿機,如圖1所示,其主要技術參數見表1。濕噴設備選用了HPS3016S型混凝土噴射機,如圖2所示,其結構可分為底盤行走裝置和機械手裝置兩大部分[12],并采用全液壓伸縮和無線遙控操作,其主要技術參數見表2。

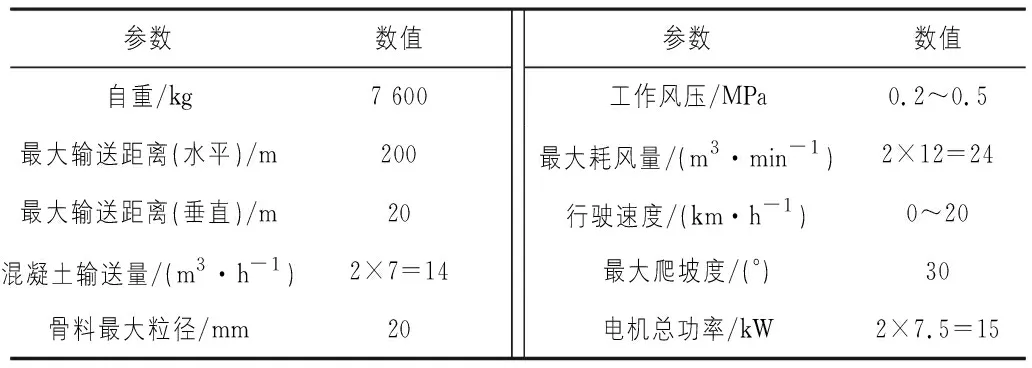

表1 干噴機主要技術參數

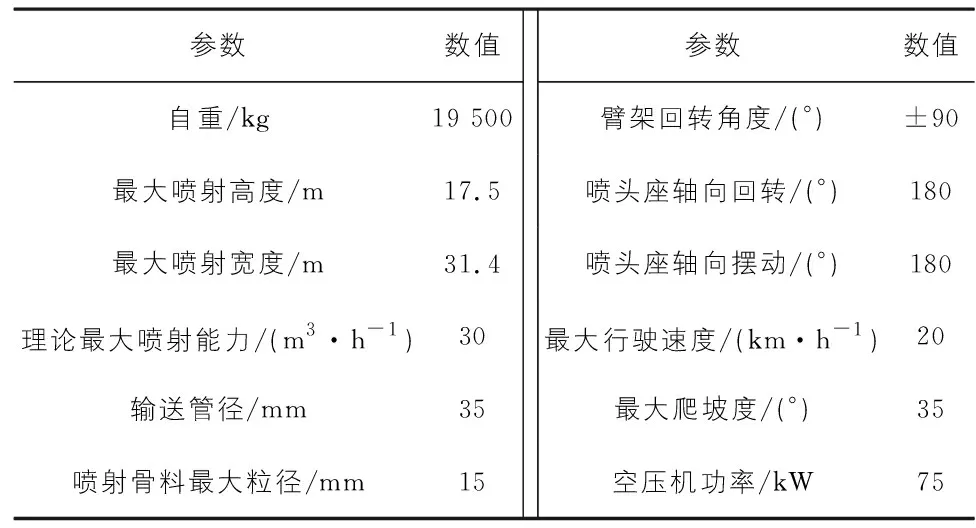

表2 濕噴機主要技術參數

3 干噴與濕噴工藝對比分析

3.1 干噴工藝

干噴工藝是指將水泥、砂、碎石混合料和粉狀速凝劑按照設計配合比攪拌均勻后,利用干式混凝土噴射機,以壓縮空氣為動力,經輸料管到噴嘴處,與一定量的壓力水混合后,噴射到受噴面上[13]。

3.2 濕噴工藝

濕噴工藝是指將水泥、骨料和水按照設計配合比進行攪拌混合,通過混凝土運輸車運送至噴射點,加入噴射機后通過壓縮空氣或其他動力輸送至噴嘴處,與液體速凝劑混合后將混凝土噴射到受噴面,其主要是靠噴射過程中水泥與骨料的連續撞擊、壓密、凝結硬化而加強和保護受噴面[14]。

3.3 混凝土損耗對比分析

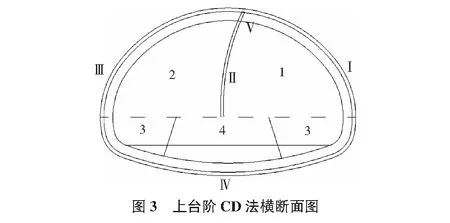

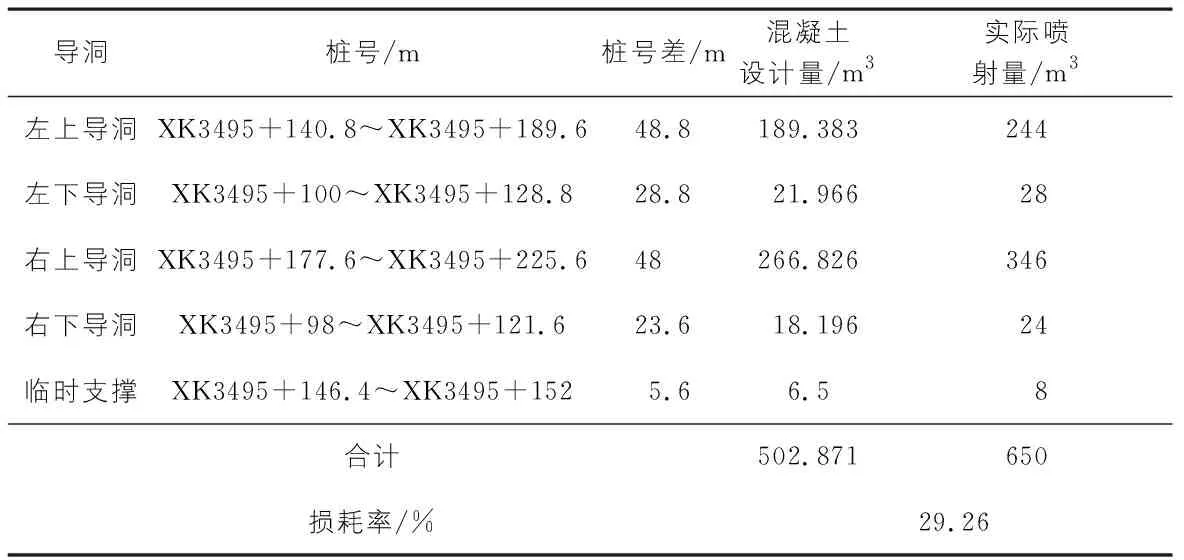

杏花村1號隧道在2018年3月之前采用濕噴工藝進行初期支護階段施工,2018年3月之后采用了干噴工藝。干噴和濕噴工藝的區別體現在速凝劑和混凝土拌合方式等方面,其具體情況見表3。根據混凝土使用記錄臺賬,本文對杏花村1號隧道下行線Ⅳ級圍巖段落采用干噴和濕噴工藝進行混凝土損耗比較分析,在該隧道Ⅳ級圍巖段采用了上臺階CD法對隧道進行開挖,其施工工法見圖3;干噴和濕噴混凝土損耗情況見表4,表5,在每延米條件下,計算出干噴和濕噴工藝的混凝土損耗率,其具體情況見表6。

表3 干噴和濕噴工藝對比

表4 干噴混凝土損耗表

表5 濕噴混凝土損耗表

表6 每延米混凝土損耗表

由表6可知:干噴混凝土每延米設計量比濕噴多1.03 m3,每延米實際噴射量比濕噴多1.48 m3;濕噴混凝土的損耗率為22.52%,小于干噴混凝土損耗率29.23%。由混凝土噴射量和損耗率對比分析可知:采用濕噴工藝節約了混凝土的使用量,并降低了混凝土的損耗率。

3.4 其他方面對比分析

1)人員數量需求方面。

干噴工藝需要噴射混凝土人員1名,上料人員4名,檢修人員1名,指導人員1名,共計7名人員。濕噴工藝需要操作人員1名,檢修人員1名,指導人員1名,共計3名人員。可見,濕噴工藝比干噴工藝節約了4名人工數量,減小了對于人工費用的支出。

2)安全、健康方面。

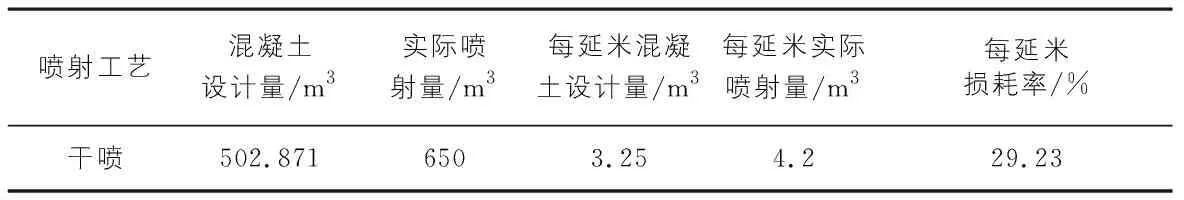

現場干噴作業如圖4所示,由于干噴工藝水與混凝土料在噴嘴處快速拌合,不可避免地使部分混凝土料與水結合不充分,從而導致現場出現一定的粉塵。經過現場實測,粉塵質量濃度為30%。在進行噴射作業時,操作手需靠近噴射區進行噴射,所產生的粉塵對人員健康傷害較大,同時,圍巖上的碎石存在掉落的可能,人員安全存在一定的風險。

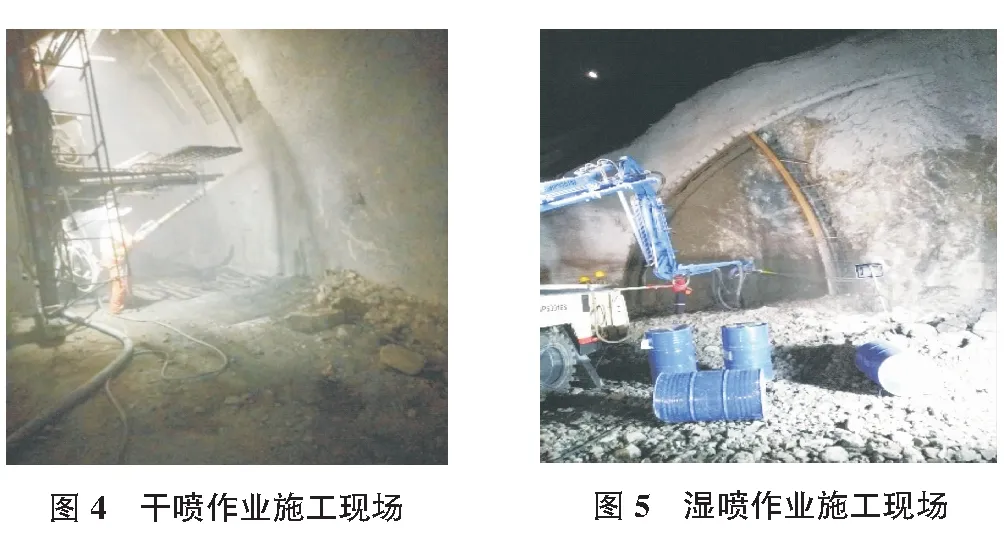

現場濕噴作業如圖5所示,由現場作業可以看出粉塵濃度較干噴現場小,空氣清晰度較好,其原因是濕噴工藝的混凝土料是在拌合場提前拌和好的,噴射時的混凝土含水量較大,基本不產生粉塵,人員的健康得到了相應的保障。另外,濕噴工藝是操作手通過無線遙控裝置控制噴射臂進行濕噴作業[15],操作手不需靠近噴射區,避免了噴射料反彈傷人等事故。

3)施工效率方面。

干噴的噴射能力為14 m3/h,濕噴為25 m3/h,施工效率是干噴的2倍左右。對于采用干噴工藝進行隧道初期支護階段噴射混凝土施工時,左上導洞或者右上導洞噴射完成需要2.5 h,而在同樣條件下,濕噴作業只需1.5 h,使施工效率得到了提高,加快了施工進度。

4 兩種工藝的優缺點

通過以上多方面的對比分析研究,并結合現場施工情況,干噴和濕噴工藝存在以下優缺點:

1)干噴工藝具有技術要求低和操作方便等優點,廣泛應用于隧道初期支護施工階段,但是存在每延米損耗率高、勞動力度大和施工效率低等缺點。

2)相對于干噴工藝,濕噴工藝具有每延米損耗率低、勞動力度小和施工效率高等優點,但是濕噴作業要求操作人員專門培訓,持證上崗,并要求操作人員根據不同的噴射部位及時調整風壓、噴射速率和速凝劑的加入量等,對操作人員的技術水平要求較高。目前,工程上缺乏此類的技術人員,人員緊缺的情況下會延誤施工進度,且勞動力成本高,這是杏花村1號隧道在2018年3月之后將濕噴工藝改為干噴工藝的主要原因。另外,在噴射過程中,各個部位的均勻程度難以控制,存在噴射過厚和厚度不足的缺點。

5 結論

在杏花村1號隧道的施工過程中,通過對干噴和濕噴工藝多方面的對比分析研究,得出了如下結論:

1)對于杏花村1號隧道Ⅳ級圍巖初期支護施工階段,濕噴工藝每延米的混凝土設計量比干噴少了1.03 m3,實際噴射量比干噴少了1.48 m3,節約了混凝土的使用量。2)濕噴工藝每延米的混凝土損耗率為22.52%,比干噴工藝降低了6.71%。3)干噴和濕噴工藝存在各自的優缺點。在超大跨度公路隧道初期支護階段,應根據現場施工情況選擇合適的噴射混凝土工藝。