煤電機組切缸改造工程技術分析

路建偉,趙慧文

(國能龍源電力技術工程有限責任公司,北京 100039)

雙碳目標下,大規模新能源電力并網消納問題已成為制約其發展的關鍵因素。因此,國家發改委、國家能源局發布《全國煤電機組改造升級實施方案》提出:存量煤電機組靈活性改造應改盡改,“十四五”期間完成2億kW,增加系統調節能力3000~4000萬kW,促進清潔能源消納[1]。這項政策將會大力推動燃煤電廠調峰技術改造工作的開展。

對比各種調峰改造技術,切除低壓缸進汽技術以其投資成本低、調峰能力強及切換靈活等優點得到業內人士廣泛關注[2-3]。本技術由西安熱工院有限公司首先開展試驗,此后在多個電廠得到應用。切缸改造部分技術已被廣泛認可,已有多位學者開展了相關研究[4-6]。但在管道系統改造方面論述較少。本文總結了切缸改造工程涉及的相關技術,重點對管道系統改造部分進行了分析。

1 切除低壓缸技術

1.1 技術概述

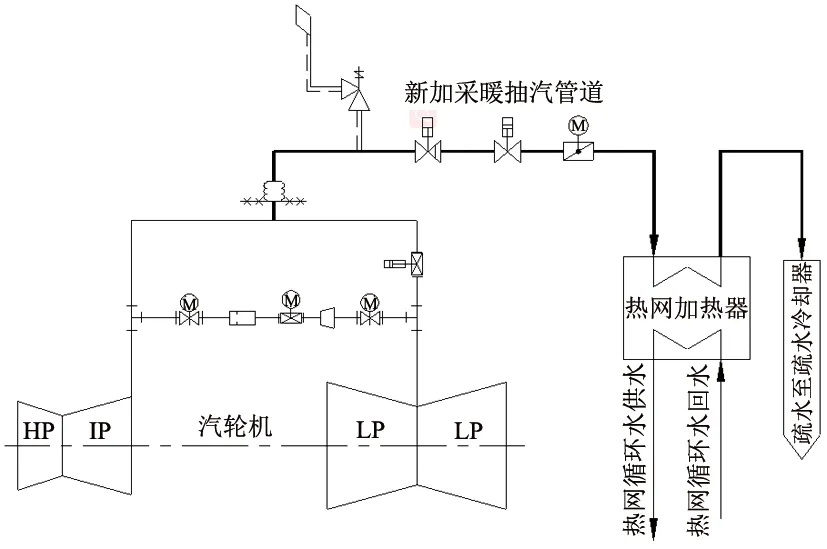

切除低壓缸進汽技術的基本原理是關斷中低壓連通管上液動蝶閥,將原來進入低壓缸的蒸汽引至熱網加熱器,通過熱網加熱器加熱熱網循環水回水對外供熱,見圖1。這種技術可大幅提高機組供熱能力,有效降低最小技術出力,從而達到熱電解耦的目的[4]。改造后機組運行更加靈活,可以有效應對電網調峰需求。

1.2 低壓缸運行狀態監測點改造

汽輪機在切缸工況下運行時,只有少量蒸汽進入低壓缸,此時偏離設計工況較大,需增加或者改造部分溫度、壓力檢測點保障機組安全運行。

圖1 切缸改造示意圖

1.3 低壓缸末級葉片噴涂改造

切缸工況下低壓缸容積流量較小,處于鼓風狀態,這將引起低壓缸末兩級葉片及其后部溫度上升,需使用噴水減溫裝置來降低運行溫度。但這樣會加劇葉片的水蝕狀況,為保證機組安全運行,末級葉片需要做噴涂處理。

1.4 新增冷卻低壓缸蒸汽管道系統

核實原有中低壓連通管上閥門關閉嚴密性,當閥門關閉時不滿足切缸工況向低壓缸泄漏蒸汽量要求時,需更換為可完全密封的液壓蝶閥。

切缸運行工況,為降低低壓缸由于鼓風狀態導致的溫升,新增加一路蒸汽管道系統冷卻低壓缸。管道系統由中壓缸排汽接入,接至低壓缸進汽管(中低壓連通管道密封蝶閥后合適位置)。冷卻蒸汽管路上設置關斷閥、調節閥和流量計,見圖1。新增蒸汽管路系統設置相應熱控測點,并將其引入DCS控制系統。

300 MW機組冷卻蒸汽流量一般選擇20 t/h,具體流量應根據冷卻蒸汽參數及末幾級葉片安全運行要求確定[7-8]。

1.5 低壓缸噴水減溫系統改造

為有效控制低壓缸溫度,低壓缸噴水管道上設置調節閥與流量閥,調節減溫水流量。原低壓缸噴水裝置霧化效果較差時,宜將其整體更換為霧化噴頭式噴水裝置。

2 某電廠切缸技術分析

2.1 機組概況

某電廠現有2×210 MW供熱機組,1、2號機組是哈爾濱汽輪機廠有限責任公司生產的抽凝超高壓汽輪機。

2.2 采暖抽汽管道系統改造

從汽輪機中低壓連通管液壓蝶閥前引出蒸汽至原有熱網加熱器。蒸汽在熱網加熱器內冷卻凝結為疏水后進入新增加疏水冷卻器進一步冷卻。

在采暖抽汽管道改造過程中應注意以下幾點。

a.采暖抽汽管道上依次安裝安全閥、氣動逆止閥、液動快關閥、電動蝶閥。在汽輪機甩負荷或加熱器水位超過危險值時,聯鎖關閉電動閥和氣動逆止閥,防止汽輪機超速和加熱器內疏水倒灌入汽輪機。

b.采暖抽汽管道靠近汽輪機的動力止回閥或電動關斷閥前應設自動疏水點,管道上所有低點及孔板流量計前應設自動疏水,疏水應單獨接至疏水擴容器或凝汽器。

c.盡量不用補償器,若必須使用時建議采用橫向大拉桿波紋補償器或曲管壓力平衡波紋補償器。在進行管道系統熱應力分析時,應與設備商溝通,準確代入補償器模型相關數據。金屬波紋補償器不得承受扭矩。

d.一般新加采暖抽汽管道管徑粗、溫度高,廠房改造空間有限、結構承載力下降,不利于管道布置。一旦管道布置方案確定開始施工后再調整難度較大。因此在設置支吊架時一定要認真落實每個支吊點根部位置的可行性,尤其是土建結構的承載能力,確保后期施工不出現變更。

2.3 熱網疏水系統適配性分析與改造

機組原熱網加熱器疏水自汽輪機回熱系統返回除氧器。考慮切缸改造后,機組凝結水流量大幅減小,為提高機組運行經濟性和可靠性,需在原加熱器疏水系統基礎上增設返回凝汽器支路。為進一步降低疏水溫度,支路設置由熱網循環水冷卻的疏水冷卻器。疏水冷卻器應有足夠的換熱面積,保證疏水出口溫度不高于60 ℃。

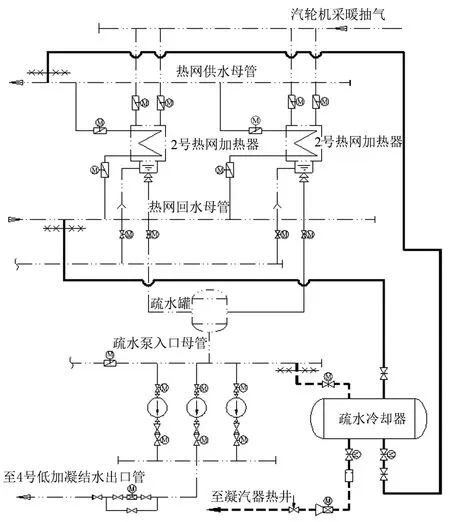

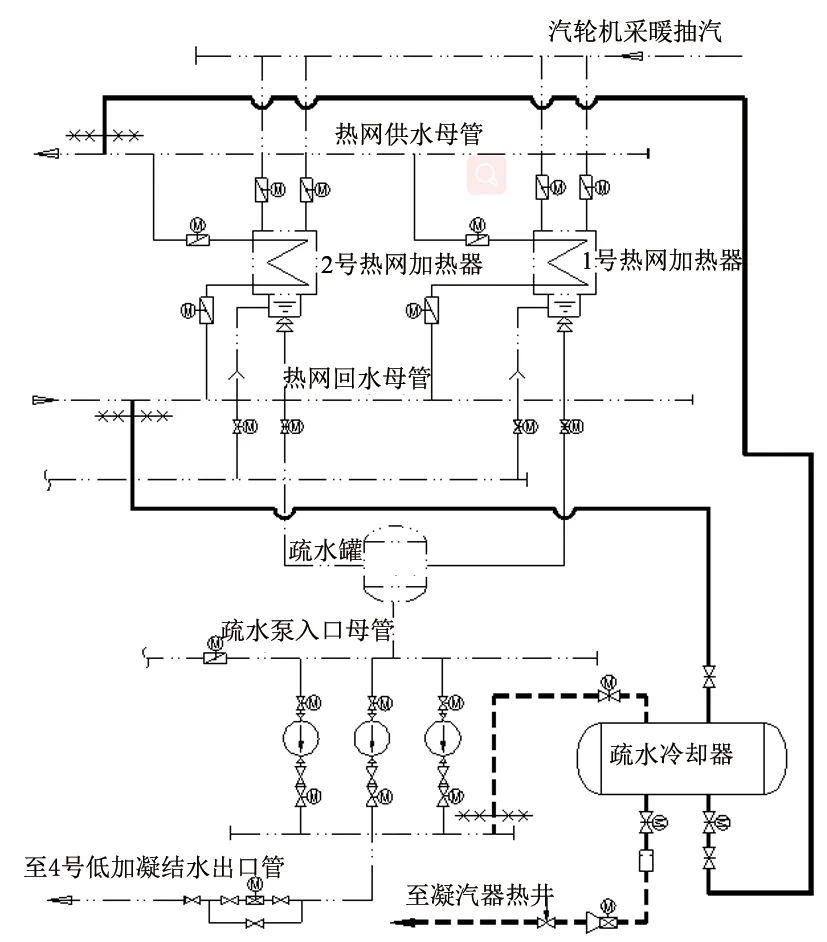

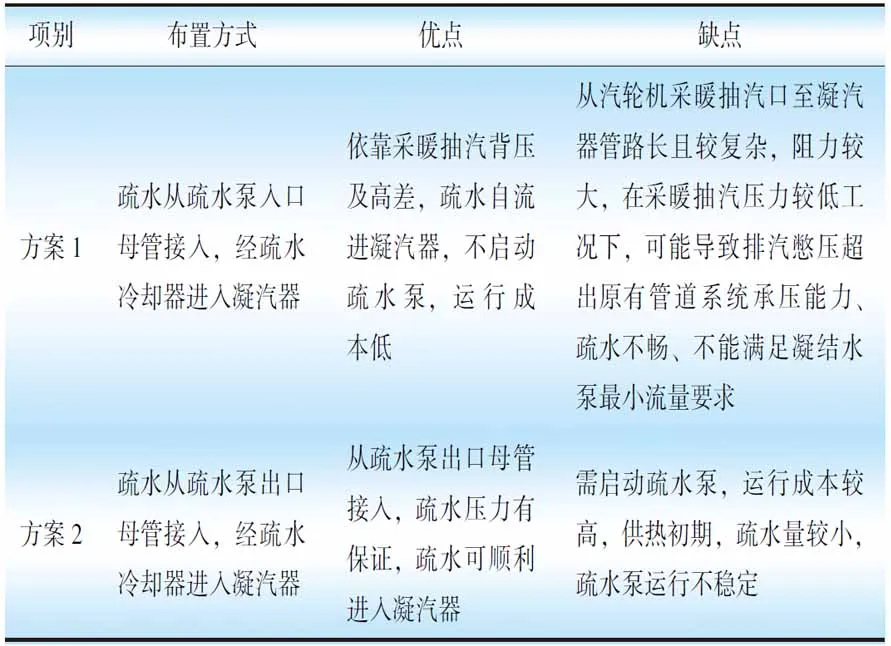

根據采暖抽汽參數、原有管道系統布置情況,提出如下2種疏水管道改造方案(見表1、圖2、圖3)。

圖2 方案1疏水接口示意圖

圖3 方案2疏水接口示意圖

表1 疏水系統改造方案

本項目最終確定采用方案1,且經過一個采暖期后,系統運行良好。新增疏水管路進入凝汽器的流量滿足安全運行要求。

3 結論

a.本文總結了切缸改造工程采暖抽汽管道系統設計中的一些特點及注意事項,可供同類工程參考。

b.通過本次改造工程,證明切缸改造疏水管道從原有疏水泵入口母管接入,依靠抽汽背壓及水位差作用將疏水排入凝汽器的方案可行。