Al-Mn-Mg系鋁合金鑄軋表面夾渣缺陷的研究

池國明,文敏敏,朱靈斐,杜新偉,胡展奎

(乳源東陽光優艾希杰精箔有限公司,韶關 512721)

0 前言

鑄軋,又稱連續鑄軋,連續鑄軋過程就是在兩個相對旋轉的被水冷卻的軋輥輥縫間不斷輸入液態金屬,通過冷卻、鑄造、連續軋出板卷坯料。因其實現了鑄和軋生產的連續化,省去鑄錠及熱軋工序,可大幅減少工時、降低成本,同時因其擁有設備簡單、占地少、投資小、建設速度快、工藝簡單、方便維護等諸多優點,自鑄軋工藝應用于工業生產以來,便得到了廣泛關注和運用,并在不斷被改進和完善[1]。

目前,隨著鋁合金應用范圍的不斷擴大,人們對鋁板、帶、箔的需求量和對其成品的質量要求也越來越多和越來越高。相應地,對鑄軋坯料的質量也提出了更高要求。由于鑄軋料相對于熱軋料比,減少了銑面工序,因此,在鑄軋料表面出現的缺陷后續難以消除,會直接影響成品質量。

我公司在生產一種應用于食品包裝及裝飾等行業、成品厚度0.01~0.10 mm的Al-Mn-Mg系鋁合金鋁箔時發現,產品表面常會出現大量夾渣缺陷,導致嚴重的質量損失。為了更好地提高產品質量,減少這種鑄軋坯料表面夾渣缺陷,對缺陷的產生原因進行了調查分析,并通過實際生產試驗,提出了有效的解決方法。

1 缺陷調查及分析

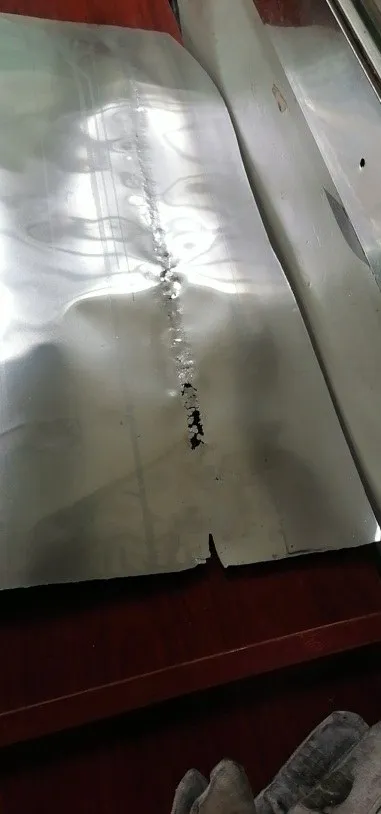

用于生產此類鋁箔的Al-Mn-Mg系合金的化學成分見表1。采用直徑960 mm大輥徑軋機生產鑄軋卷坯料,鑄軋厚度6~8 mm,其它鑄軋參數也相對固定。生產中發現,鑄軋卷坯料上下表面經常出現如圖1所示的夾渣缺陷。肉眼看,該缺陷大多時候為黑色,有時為銀白色。立板生產開始時沒有,等生產一段時間后突然出現,并隨著生產過程的推移,夾渣缺陷出現的位置、頻次和大小不斷增加,如開始每小時才能發現一處(長3 mm、寬1 mm),到后續同一時間可能出現2~3處(長20 mm、寬5 mm),越來越嚴重。該夾渣部位在后續冷軋時其長度會被不斷延伸,且隨著厚度的不斷減薄,缺陷中間部位因硬度高于鋁基材而形成大面積的“孔洞”缺陷[2]。在此過程中,夾渣部位還會不時脫落碎鋁,直接傷害軋機工作輥。當降至一定厚度軋制時,由于張力作用,鋁卷在“孔洞”缺陷附近撕裂造成斷帶(如圖2所示),使軋機因斷帶停機,嚴重時還會起火。

表1 生產用Al-Mn-Mg鋁合金的化學成分(質量分數/%)

圖1 鑄軋夾渣缺陷形貌

圖2 孔洞缺陷造成的斷帶

為了探究鑄軋表面原始缺陷產生的原因,我們首先對原始鑄軋板上夾渣缺陷部位和正常部位進行取樣,檢測缺陷部位和正常部位的SEM形貌和EDS成分,并進行對比。為方便對比觀察,缺陷部位和正常部位在同一鏡頭下觀察,其結果如圖3所示。

圖3 鑄軋正常部位+缺陷部位的SEM形貌和EDS成分結果

從圖3(a)和圖3(b)可以看出,鑄軋板表面缺陷部位(右邊,下同)明顯發生表面破損現象,缺陷部位凹凸不平,無規律,呈坑洼狀,正常部位(左邊)的表面無破損較平整。

從圖3(c)、圖3(d)、圖3(e)和圖3(f)可以看出,鑄軋板表面缺陷部位的元素分布存在明顯不均勻現象,尤其是缺陷部位存在較多的Al、Mg和O,這可能是因為含MgO和Al2O3氧化物較多所致。從這個角度看,造成夾渣的原因可能是氧化膜破裂被卷入鋁材中。

綜上所述,缺陷部位夾渣產生原因可能為:(1)嘴輥間隙處氧化膜破裂;(2)鑄嘴破損;(3)熔體不夠純凈。進一步通過現場生產情況跟蹤,在鑄軋卷表面出現夾渣后,馬上停機檢查鑄嘴情況,發現鑄嘴完好,上下嘴唇并沒有缺損或摩擦痕跡,排除鑄嘴破損原因;另外對鑄軋卷上下表面出現夾渣前后的氫含量值進行對比,夾渣出現前熔體氫含量值為0.122 mL/100 gAl,出現夾渣后氫含量值為0.115 mL/100 gAl,前后氫含量值未有明顯差異。且對比缺陷處EDS能譜,未發現聚集性異物元素,因此排除熔體不夠純凈因素。從上述分析可知,鑄軋板表面夾渣缺陷基本為嘴輥間隙處氧化膜破裂導致,簡稱氧化膜破裂。根據公司設備及現場控制能力數據,前箱液面波動全程可控,幅度為±2 mm,且出現表面夾渣缺陷時前箱液面波動未有明顯變化;設備機械振動、鑄嘴材質及鑄嘴裝配平行度也處于可控并相對固定狀態,因此我們著重從前箱液面與鑄嘴出口前沿位置的高度差、嘴輥間隙和鑄嘴結構3個方面進行分析及改善。

2 試驗結果及分析

試驗按照單一變量原則,在保證其它設備條件及工藝參數一致情況下,分別從前箱液面與鑄嘴出口前沿位置的高度差、嘴輥間隙和鑄嘴結構3個方面進行工藝試驗及分析,全程在線跟蹤鑄軋板表面夾渣情況,對比其表面夾渣出現概率以及出現時的缺陷程度。

2.1 前箱液面與鑄嘴出口前沿位置的高度差的影響

在鑄軋工藝中,供料嘴出口的壓力是靠前箱液面與鑄嘴出口前沿位置的高度差產生的。供料嘴出口壓力(氧化膜表面張力)的大小和穩定是保證連續鑄軋正常進行的前提,實際生產中控制的就是金屬熔體靜壓強P靜和氧化膜表面張力附加壓強P膜的相對大小和穩定性,其示意圖如圖4所示。

圖4 前箱液面與鑄嘴出口前沿位置的高度差示意圖

其數學原理為:

式中,P膜為氧化膜表面張力附加壓強,Pa;P靜為金屬熔體靜壓強,Pa;R膜為液膜的曲率半徑,cm;σbz為表面張力系數,N/cm;H為前箱熔體水平面與氧化膜之間的高度差,cm;ρ為熔體密度,kg/cm3;g為重力加速度,m/s2。

一般而言,當正常鑄軋時,氧化膜表面張力附加壓強P膜與金屬熔體靜壓強P靜是相互平衡的,此時氧化膜不會破裂,鑄軋可連續進行,鑄軋卷表面質量良好;當氧化膜表面張力附加壓強P膜>金屬熔體靜壓強P靜時,此時前箱熔體水平面與氧化膜之間的高度差H值較小,氧化膜受到的靜壓力較低,不易破裂,鑄軋卷表面質量也良好;但當前箱熔體水平面與氧化膜之間的高度差H值低到一定程度時,熔體就會出現供流不足,鑄軋卷易出現孔洞和“熱帶”等缺陷;當氧化膜表面張力附加壓強P膜<金屬熔體靜壓強P靜時,此時前箱熔體水平面與氧化膜之間的高度差H值較大,氧化膜極易破裂,從而被帶入鑄軋卷表面,導致鑄軋卷表面夾渣[3]。

綜上所述,為了保證氧化膜不易破裂,帶材表面質量良好,在其它條件一致下,可適當降低H的值,即降低前箱液面到鑄嘴出口前沿位置的高度差。為此我們特意設計了測量和控制前箱液面到鑄嘴出口前沿位置的高度差試驗,并進行實際生產,跟蹤情況如表2所示。

表2 前箱熔體水平面與氧化膜之間的高度差H與氧化膜破裂情況匯總

實際生產結果表明:適當降低前箱液面與鑄嘴出口前沿位置的高度差至11~14 mm,對降低鑄軋卷表面夾渣有明顯效果。

2.2 嘴輥間隙大小的影響

鑄嘴和軋輥之間的間隙稱為嘴輥間隙,嘴輥間隙是鑄嘴中鋁水出來到與軋輥接觸開始結晶前所必須經過的一段空隙。因為這部分直接與空氣接觸,與空氣接觸部分會形成一層薄薄的呈弧形的氧化膜。氧化膜厚度薄、質量小,主要受力于氧化膜表面張力附加壓強P膜和金屬熔體靜壓強P靜(自身重力不計)。曲率半徑與嘴輥間隙大小的關系如圖5所示。

圖5 嘴輥間隙大小與氧化膜曲率半徑的關系

由圖5可見:嘴輥間隙增大,氧化膜的曲率半徑R膜也變大,氧化膜表面張力附加壓強P膜就要相應減小。在氧化膜曲率半徑循環變化中極易出現P膜<P靜的情況,即氧化膜極易破裂[4]。因此采用較小的氧化膜曲率半徑R膜,即較小的嘴輥間隙,便可降低氧化膜破裂概率。但過小的嘴輥間隙也有導致鑄嘴與軋輥接觸的風險,因此嘴輥間隙應適中。嘴輥間隙大小及跟蹤料卷生產情況如表3所示。

表3 嘴輥間隙大小與氧化膜破裂的關系

實際生產結果表明:適當減小嘴輥間隙大小至0.6~0.8 mm,對降低鑄軋卷表面夾渣效果明顯。

2.3 鑄嘴結構的影響

鑄嘴作為鑄軋過程重要的設備工裝之一,其結構的合理性直接影響鑄軋卷的質量。良好的鑄嘴結構在改善鑄嘴內部分流情況,進而改善鑄軋卷組織和表面質量方面發揮著重要的作用。現場實際生產情況表明:現行鑄軋通過量不穩定,高時可以達到18卷左右,低時僅僅為9卷左右。為了驗證鑄嘴結構與鑄軋表面夾渣的關系,停機時,對嘴腔冷凝鋁進行了取樣檢測,結果見圖6與表4。嘴腔冷凝鋁檢測分析結果與缺陷樣品成分分布特征高度吻合,而且發現隨著鑄軋生產通過量的增加,MgO、Ti等夾雜聚集物逐漸在鑄嘴內聚集和沉積,其含量和濃度越來越高,推測當氧化膜平衡條件被打破后,會逃逸或者殘留至鑄軋板表面或者淺層,從而形成本文所研究的這種特有缺陷[5]。

表4 不同通過量停機檢測鑄嘴嘴腔冷凝鋁中Ti的含量

圖6 嘴腔冷凝鋁檢測結果

經過研討,認為通過優化鑄嘴結構[6],即通過將實際的一級分流改為二級分流、增加底部通道空間、減少邊部擋塊轉角數量來提升鑄嘴內部鋁水流動的穩定性和順暢性,可以有效避免鋁水在鑄嘴內局部位置長時間停留而大量積聚夾雜物。改善前后的鑄嘴結構示意見圖7。后續生產結果也表明,良好的鑄嘴結構有助于減少異物在嘴腔內的聚集和沉積,有效降低該類夾渣缺陷出現的概率和程度,可以大幅提高一次立板鑄軋良品的通過量。

圖7 改善前后的鑄嘴結構對比

實踐證明,通過優化完善后,嘴腔冷凝鋁檢測分析方法可以推廣應用于對陰極箔、電池鋁箔、雙零鋁箔、CTP鋁版基等有較高熔體質量要求的鑄軋產品的評價,為鑄軋品質的進一步改善提供依據和方向。

3 結論

(1)合理的鑄軋工藝是保障鑄軋料卷表面質量的基礎,不同的合金應采用不同的生產工藝。較低且穩定的前箱液面高度(11~14 mm)以及較小的嘴輥間隙(0.6~0.8 mm),可以基本消除表面氧化膜破裂帶來的夾渣問題,確保鑄軋坯料的質量。

(2)良好的鑄嘴結構有助于減少異物在嘴腔內的聚集和沉積,可以大幅提高一次立板鑄軋良品的通過量。

(3)鑄軋鋁熔體的凈化工作也是非常重要的,做好精煉、扒渣、除氣、過濾等工作,確保熔體質量,是解決工藝原因導致鑄軋坯料夾渣和孔洞等問題的前提和基礎。