酸梅蜜餞糖液加工酸梅醬工藝

楊進運*

臨沂市商業學校(臨沂 276005)

酸梅又稱青梅,為薔薇科植物梅[1],具有極高的營養價值和藥用價值,果肉中含有豐富的蛋白質、還原糖、總酸、黃酮等,具有抑菌[2]、緩解消除疲勞[3]、防老抗衰[4]等生理功能。

酸梅蜜餞酸甜可口,深受廣大消費者的青睞。但蜜餞加工后會產生大量廢糖液,這些糖液包括各種糖類、氨基酸、維生素等,若不合理利用,會造成原輔料的浪費和環境污染[5-7]。大多數果脯廢液是以澄清后循環利用為主。高海生[8]指出,加工杏脯的剩余糖液若還原糖和二氧化硫含量不太高時,其液體澄清后可直接再次用于桃脯生產。郁建平等[9]研究出木瓜果脯糖液的澄清條件。但循環使用仍面臨處理的問題,脫色處理成本較高。有研究直接用微生物在廢液中發酵做產品,宋凱[10]、高振鵬等[11]、陳穎[12]分別以結晶姜、獼猴桃果脯廢糖液,制得姜味飲料、發酵姜酒和果酒。這種方式雖簡單,但發酵周期長,產品不夠豐富。

果醬是糕點、西餐中不可缺少的原料之一[13]。是以新鮮果蔬為原料,經一系列工藝制成的凝膠狀食品[14-15]。果醬口味香甜、易保存,是果品深加工的一種有效途徑[16]。果醬含有天然果酸,能增強食欲、促消化[17]。試驗以酸梅蜜餞糖液和新鮮酸梅為主要原料,通過單因素試驗和正交優化試驗探究酸梅醬最佳工藝,研制一款酸梅醬,旨在豐富果醬類產品,并為酸梅資源開發提供理論參考。

1 材料與方法

1.1 主要儀器與設備

JA1003A電子天平(上海精天電子儀器有限公司);JYL-G12E打漿機(杭州九陽生活電器有限公司);CR400色差計(日本KONICA MINOLTA);24Lplus壓力蒸汽滅菌器(湖南力辰儀器科技有限公司);H22-X2電陶爐(杭州九陽生活電器有限公司);NDJ-1黏度計(上海邦西儀器科技有限公司)。

1.2 主要原料與試劑

酸梅(來村里農業科技有限公司)。

氫氧化鈉(天津市凱通化學試劑有限公司);蘆丁(北京索萊寶生物科技有限公司);考馬斯亮藍(北京索萊寶生物科技有限公司);平板計數瓊脂(PCA)、孟加拉紅瓊脂、結晶紫中性紅膽鹽培養基(VRBA)、煌綠乳糖膽鹽肉湯(BGLG)、三糖鐵瓊脂(TSI)、亞硫酸鉍瓊脂培養基、氯化鈉胰酪胨大豆肉湯(青島海博生物技術有限公司)。

1.3 分析檢測方法

1.3.1 蛋白質含量的測定

采用考馬斯亮藍法。標準曲線為Y=0.019 3X-0.017 5,R2=0.999 7。

1.3.2 還原糖含量測定

參考GB 5009.7—2016《直接滴定法》測定。

1.3.3 黃酮含量測定

采用蘆丁比色法[18]。標準曲線為Y=12.043X+0.016 6,R2=0.999 6。

1.3.4 pH測定

采用pH計法。

1.3.5 L*值測定

采用色差計測定。

1.3.6 黏度測定

采用黏度計測定。

1.3.7 可溶性固形物含量測定

參考GB/T 10786—2006《折光計法》測定。

1.3.8 總酸含量測定

參考SL 82—1994《酸滴定法》測定。

1.3.9 感官指標測定

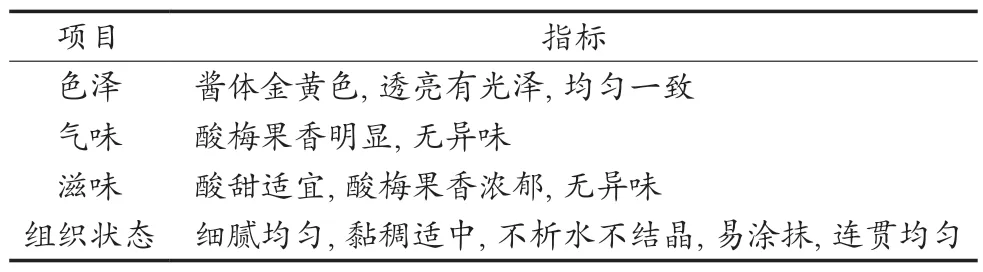

參考GB/T 22474—2008《果醬》和丁宇霞等[19]感官評價標準制定酸梅醬感官評價標準,具體見表1。依據GB/T 22474—2008《果醬》規定的方法進行感官品評。

表1 酸梅醬感官評分標準

1.4 酸梅醬的研究

1.4.1 生產工藝流程

原料選擇→清洗→混料→打漿→濃縮→裝瓶密封→殺菌→冷卻→成品

1.4.2 操作要點

原料選擇:選擇新鮮成熟度8~9的無腐爛、無病蟲害的酸梅梅果。

清洗:將酸梅用水沖洗,去除表面臟物。

打漿:去核之后,根據料液比用打漿機打漿至無結塊,倒于燒杯中。

濃縮:取打好的漿液,在鍋中適宜溫度下濃縮,在濃縮過程中用玻璃棒不停攪拌。

灌裝密封:濃縮達到規定時間即停止,玻璃罐預先用60~70 ℃熱水燙洗,防止玻璃瓶灌醬時突然受熱破損。灌醬時,醬體溫度不低于85 ℃并適當灌滿,否則會影響罐頭真空度。

殺菌:將密封好的酸梅醬殺菌,達到商業無菌的包裝食品標準。

1.4.3 試驗方法

1.4.3.1 料液比的確定

按照酸梅醬生產的工藝流程操作,固定酸梅與廢液總質量300 g,在pH 3.0條件下于110 ℃濃縮30 min。分別用料液比4∶10,6∶10,8∶10,10∶10和12∶10(g/mL)進行試驗,探究不同料液比對酸梅醬L*值、黏度、糖酸比、感官評分的影響,確定濃縮時最佳料液比。

1.4.3.2 濃縮溫度的確定

根據1.4.3.1中確定的參數,其他條件不變,分別用90,100,110,120和130 ℃進行濃縮,探究不同濃縮溫度對酸梅醬L*值、黏度、糖酸比、感官評分的影響,確定最佳濃縮溫度。

1.4.3.3 濃縮時間的確定

根據1.4.3.1和1.4.3.2小節中確定的參數,其他條件不變,濃縮時間分別為10,20,30,40和50 min,探究不同濃縮時間對酸梅醬L*值、黏度、糖酸比、感官評分的影響,確定最佳濃縮時間。

1.4.3.4 正交試驗的設計

在單因素試驗基礎上,設計L9(34)正交試驗。對試驗樣品進行感官評分測定。綜合分析,篩選出最優參數。

1.5 品質評價

1.5.1 感官評價

根據表1進行感官評價。

1.5.2 理化指標測定

可溶性固形物、pH、黏度測定同1.3小節;總砷及無機砷測定參考GB 5009.11—2014《食品中總砷及無機砷的測定》;鉛測定參考GB 5009.12—2017《食品中鉛的測定參照》。

1.5.3 微生物指標測定

菌落總數測定參考GB 4789.2—2016《食品菌落總數測定》;大腸菌群測定參考GB 4789.3—2016《食品大腸菌群計數》;霉菌測定參考GB 4789.15—2016《食品霉菌計數》;致病菌測定參考GB 29921—2021《預包裝食品中致病菌限量》。

1.5.4 營養成分測定

蛋白質測定參考GB 5009.5—2016《食品中蛋白質的測定》;脂肪測定參考GB 5009.6—2016《食品中脂肪的測定》;鈉測定參考GB 5009.91—2017《食品中鈉的測定》;還原糖測定參考GB 5009.7—2016《食品中還原糖的測定》;黃酮測定同1.3.3小節。

1.6 數據處理

采用Excel、SPSS軟件對數據結果進行分析,結果分析中0.05水平(P<0.05)下的結果用小寫字母表示。圖中相同字母表示差異不顯著(P>0.05)。結果均以平均數±標準差(D)表示。

2 結果與分析

2.1 酸梅蜜餞廢液理化指標分析

根據不同理化指標的測定方法對酸梅蜜餞廢糖果液進行測定,得到的理化指標分析見表2。

酸梅蜜餞加工后產生大量廢糖液,對其成分進行測定,結果如表2所示。其中,可溶性固形物含量54%,以還原糖為主,廢液pH 3.04,適宜的酸甜度賦予產品口感同時更有利于果膠的凝膠化。糖液中除了糖和有機酸之外,還含有較多黃酮、蛋白質,營養物質豐富。以上特性為酸梅醬加工提供條件。試驗以首次加工酸梅蜜餞剩余糖液為主要原料制作酸梅醬,實現酸梅蜜餞和酸梅醬連續化生產。

表2 酸梅蜜餞剩余糖液的理化指標

2.2 酸梅醬配方的確定

2.2.1 單因素試驗

2.2.1.1 料液比的確定

按照1.4.3.1小節中的方案進行試驗,結果如圖1~圖4所示。

由圖1和圖2可知,酸梅醬的亮度、黏度隨料液比的增加而升高,色澤感官評分、組織狀態評分隨料液比的增加先上升后下降,料液比8∶10~12∶10(g/mL)時,亮度總體趨于平緩。新鮮酸梅果實顏色清亮且含有大量膳食纖維,可增加醬的亮度、黏度,所以隨著料液比的提高,酸梅醬色澤感官評分前期與亮度變化一致,醬體也由稀薄變得黏稠,添加量過多導致酸梅醬涂抹性變差,組織狀態評分下降。由圖3和圖4可知,固酸比隨料液比的增加而顯著(P<0.05)下降,酸梅醬中的糖和酸主要來源于蜜餞廢糖液,廢糖液的減少導致醬的可溶性固形物下降,所以固酸比隨料液比增加而顯著減小。酸梅本身的酸味需要糖液的調和,料液比增加時酸梅添加量增多,酸梅醬的滋味評分和感官評分先升高后降低,由酸甜適宜到過酸。適宜的料液比使得酸梅醬的色澤、可溶性固形物含量、固酸比、黏度適中,口感最優。結合圖4進行綜合分析,確定料液比8∶10(g/mL)左右為宜。

圖1 料液比對酸梅醬L*值、色澤感官評分的影響

圖2 料液比對酸梅醬黏度、組織狀態評分的影響

圖3 料液比對酸梅醬固酸比、滋味評分的影響

圖4 料液比對酸梅醬感官評分的影響

2.2.1.2 濃縮溫度的確定

由圖5可知,隨著濃縮溫度的增加,酸梅醬的亮度持續下降,色澤評分先上升后降低。酸梅醬中的還原糖、氨基化合物等成分在加熱中發生美拉德、焦糖化的氧化反應,這些反應導致酸梅醬褐變,反應隨溫度升高而加快,因此亮度隨溫度升高而降低,色澤感官評分也由上升轉為下降。由圖6~圖8可知,酸梅醬的黏度和固酸比隨溫度升高而顯著(P<0.05)上升,組織狀態評分、滋味評分卻由上升轉為下降,在120 ℃時達到最高點,感官評分隨溫度升高而先上升后下降,120 ℃時高達81分。濃縮溫度的增加導致水分蒸發量增多,醬體變得黏稠,醬體過于黏稠導致組織狀態評分下降。濃縮溫度越高,失去水分越多,而酸梅醬中可溶性固形物和總酸度揮發速度低于水揮發速度,檸檬酸的揮發速度大于可溶性固形物揮發速度,因此固酸比升高。隨著可溶性固形物含量、固酸比的增加,酸梅醬甜味上升,酸甜適宜,滋味評分、總體感官評分增高,但隨溫度過高,甜味繼續增加,醬體過甜,失去酸梅本身清香的酸味,感官評分由此下降。綜合以上因素考慮,選取濃縮溫度120 ℃左右為宜。

圖5 濃縮溫度對酸梅醬L*值、色澤感官評分的影響

圖6 濃縮溫度對酸梅醬黏度、組織狀態評分影響

圖7 濃縮溫度對酸梅醬固酸比、滋味評分的影響

圖8 濃縮溫度對酸梅醬感官評分的影響

2.2.1.3 濃縮時間的確定

由圖9~圖12可知:酸梅醬亮度隨濃縮時間的延長而顯著(P<0.05)降低,濃縮時間40 min時,色澤感官評分最優,黏度、固酸比隨濃縮時間延長而升高,組織狀態和滋味評分均在40 min時達到最高,感官評分先快速上升后略有降低。酸梅醬中的還原糖、氨基化合物等成分,在加熱的過程中發生美拉德、焦糖化氧化反應,反應程度隨時間延長而加劇,因此亮度隨時間延長而降低,發生褐變,導致后期色澤感官評分也隨之降低。濃縮的物料量與濃縮溫度不變時,濃縮時間的增加導致水分蒸發量增多,酸梅醬變得更黏稠,因此組織狀態評分由上升轉為下降。隨著濃縮時間的增加,濃縮時水分蒸發,濃縮時間越長,失水量越多,而酸梅醬中可溶性固形物和總酸度揮發速度低于水揮發速度、檸檬酸的揮發速度大于可溶性固形物揮發速度,因此固酸比升高,固酸比過高,導致醬體口感偏甜,因此滋味評分由上升轉為下降。適宜的濃縮時間使得酸梅醬色澤、黏度、組織狀態、口感都達到一個較優的狀態,故選擇濃縮時間40 min左右為宜。

圖9 濃縮時間對酸梅醬L*值、色澤感官評分影響

圖10 濃縮時間對酸梅醬黏度、組織狀態評分影響

圖11 濃縮時間對酸梅醬固酸比、滋味評分影響

圖12 濃縮時間對酸梅醬感官評分影響

2.2.2 正交試驗

基于單因素試驗,設計正交試驗,正交因素及水平見表3。由表4可知,極差C>A>B,因此各因素的影響順序為濃縮時間>料液比>濃縮溫度。濃縮時間對感官評分的影響最大。料液比k2>k3=k1,濃縮溫度k2>k1>k3,濃縮時間k2>k1>k3,因此正交試驗最優組合為A2B2C2,而試驗組最優組合為A2B1C2,因此對正交優化結果進行驗證性試驗,結果如表6所示。由表5方差分析可知,料液比、濃縮時間對感官品評分影響顯著。

表3 酸梅醬制作正交因素水平表

表4 酸梅醬制作正交試驗結果及直觀分析

表5 正交試驗方差分析表

由表6可知,對正交試驗最優組合A2B2C2進行3次平行驗證,酸梅醬感官評分為93分,試驗組最優組合A2B1C2感官評分為90分,因此最佳組合為A2B2C2,即料液比8∶10(g/mL)、濃縮溫度120 ℃、濃縮時間40 min。

表6 正交驗證試驗

2.3 酸梅醬指標的測定

2.3.1 感官評定

根據表1對酸梅醬成品進行感官評價,在最優料液比、濃縮溫度、濃縮時間下制得的酸梅醬色澤均勻,呈現透亮的鮮黃色,果香味濃郁、酸甜適口且醬體黏度適宜,無析水和結晶現象,總體感官評價較好。

表7 酸梅醬感官評價表

2.3.2 理化指標和微生物指標的測定

由表8和表9可知,酸梅醬理化指標和微生物指標均符合國家標準要求。

表8 酸梅醬理化指標

表9 酸梅醬微生物指標

2.3.3 營養成分的測定

根據GB 28050—2011《食品安全國家標準 預包裝食品營養標簽通則》進行測定,得出酸梅醬的營養成分含量。除蛋白質、脂肪、碳水化合物一般的營養成分外,酸梅醬還含有黃酮。有關研究證明,黃酮具有抗氧化、抑菌等作用,具有較高的營養保健價值。

表10 酸梅醬營養成分表

3 結論

酸梅蜜餞糖液中可溶性固形物、蛋白質、黃酮等成分含量豐富,制成酸梅醬,為其副產物綜合利用和酸梅系列產品開發提供參考。結果表明:在酸梅與廢糖液料液比8∶10(g/mL)、濃縮溫度120 ℃、濃縮時間40 min的工藝流程下,制成的酸梅醬成品較為理想,正交驗證性試驗感官評分達93分,理化指標和微生物指標均符合國家標準要求,可進行推廣應用。