雙級噴嘴內流體閃蒸過程的數值研究

李世瑞,韓東,高斯杰,王瑾程,何緯峰,鄭明瑞,汪勝,周天昊,彭濤

(1.南京航空航天大學 能源與動力學院,江蘇 南京 210016;2.江蘇樂科節能科技股份有限公司,江蘇 靖江 214500)

0 引言

蒸汽作為一種重要的能源,通過管道運輸到使用地,廣泛地應用在各行各業。在運輸過程中,由于蒸汽會與環境換熱,無法避免一部分蒸汽被冷凝成飽和液態水,由此形成氣液兩相混合物在管道中流動。流動過程中會遇到噴嘴、閥門、文丘里管和孔板,當飽和水流經這些截面突然變化的結構時,會出現突然的壓降,飽和溫度隨著下降,導致劇烈的沸騰,這個過程稱之為閃蒸[1-2]。在管道或者儲罐存在裂縫發生泄漏時,流體流出也會觀察到這一現象。為了保證運輸過程的安全和可操作性,需要準確地揭示閃蒸傳熱相變機理,而閃蒸流動復雜的物理特性,也導致了仿真模型的復雜性。

由于閃蒸現象的重要性,在近幾十年來出現了許多理論[3-5]和實驗方法[6-7]。在眾多的理論模型中,HEM(the homogeneous equilibrium model)是最經典的模型,它假定相間的滑移速度為0,認為閃蒸是平衡狀態下的偽單相流[8]。HEM模型適用于相間能平滑過渡的長噴嘴中,若應用在尺寸較小的噴嘴會產生較大的誤差。當HEM不適用的情況下,需要增加經驗修正系數或相間滑移速度方程以修正模型[9-10]。DANGLE Q A等[5]使用考慮了非平衡效應的閃蒸流動模型,是通過使用沸騰延遲效應解釋的。假設兩相混合物的相變取決于氣化壓力與蒸汽分壓的差值,其仿真結果與現有實驗數據具有良好的一致性。傳統的霧化噴嘴是通過氣與液的沖擊混合,利用速度差將液膜破碎成霧滴,而在噴嘴結構優化過程中并未涉及相變[11]。現有學者將流體的閃蒸作用應用于霧化噴嘴上,并研究了雙孔噴嘴之間的膨脹室尺寸和幾何形狀對霧化的影響[12-14]。在噴嘴結構的兩相流研究中,主要集中于出口處產生噴霧效果的研究,忽略了多級噴嘴內部的閃蒸流動特性研究,較少提及到結構尺寸對閃蒸流動的影響,對流經多級噴嘴流量變化規律的探究也并未涉及。

本文的主要目的是分析噴嘴的結構尺寸對流經它的水汽混合物流量的影響,并使用了雙級通道,分析噴嘴內部通道閃蒸流的流動特性。為了進行分析,采用兩相流混合模型來考慮相變,建立閃蒸流動模型,對噴嘴的喉道直徑和擋板處通流面積進行分析。

1 研究對象

本文所研究的噴嘴幾何模型如圖1所示。噴嘴由入口段、喉道孔、擋板和出口段組成。噴嘴的幾何尺寸為D1=15 mm;L1=98.5 mm;D2、L2和D3的尺寸為本研究中的變量,探究這些變量對水汽混合物流量的影響。噴嘴結構為軸對稱的,計算時可以將噴嘴簡化為二維對稱模型,從而減少計算耗時。以入口段中心為原點,使用Icem軟件進行結構網格劃分,并在壁面處進行網格加密,使用Fluent軟件模擬其流場分布與閃蒸相變過程。

圖1 噴嘴幾何模型示意圖

2 計算方法

2.1 閃蒸相變數學模型

閃蒸相變是一個復雜的多相流過程,至今尚無普適的非平衡方程進行數值模擬。由于閃蒸過程中難于確定氣泡直徑與成核速率等參數,本研究使用蒸發冷凝模型進行擴展,采用耦合混合模型(mixture model)進行仿真研究。混合模型假設兩相為連續相,相互間可以穿插,相間允許存在較小的滑移速度。其基本的控制方程如下。

質量守恒方程:

(1)

vdr,k=vk-vm

(2)

(3)

動量守恒方程:

(4)

能量守恒方程:

(5)

式中:αk為相k體積分數;vm為質量平均速度;ρm為混合物的密度;μm為混合物的黏度;vdr,k為次相k的滑移速度;λeff為有效熱導率。其中:

(6)

(7)

(8)

λeff=∑αk(kk+kt)

(9)

vdr,k=vk-vm

(10)

(11)

除了動量和熱量的交換外,還存在相變,液態水和蒸汽之間也有質量交換。需要添加液態水相變產生的質量和能量傳遞方程,計算式如下:

(12)

SE=Smghsat

(13)

式中:γ為時間迭代系數;Tsat為沸點溫度;hsat為汽化潛熱。

2.2 計算條件

計算區域用二維軸對稱方法表示,并建立了結構化單元網格。表1展示的是仿真的邊界條件。在模擬中,噴嘴入口采用了壓力入口邊界條件,入口流體為飽和液態水,入口溫度為入口壓力下對應的飽和溫度,出口為大氣壓,在壁面處使用無滑移邊界條件,湍流模型選擇RNGk-ε模型和標準壁面函數。為了保證計算的準確性和迭代的收斂速度,所有物理量均采用二階迎風格式進行離散,并已進行網格獨立性研究,以確保準確性。

表1 邊界條件

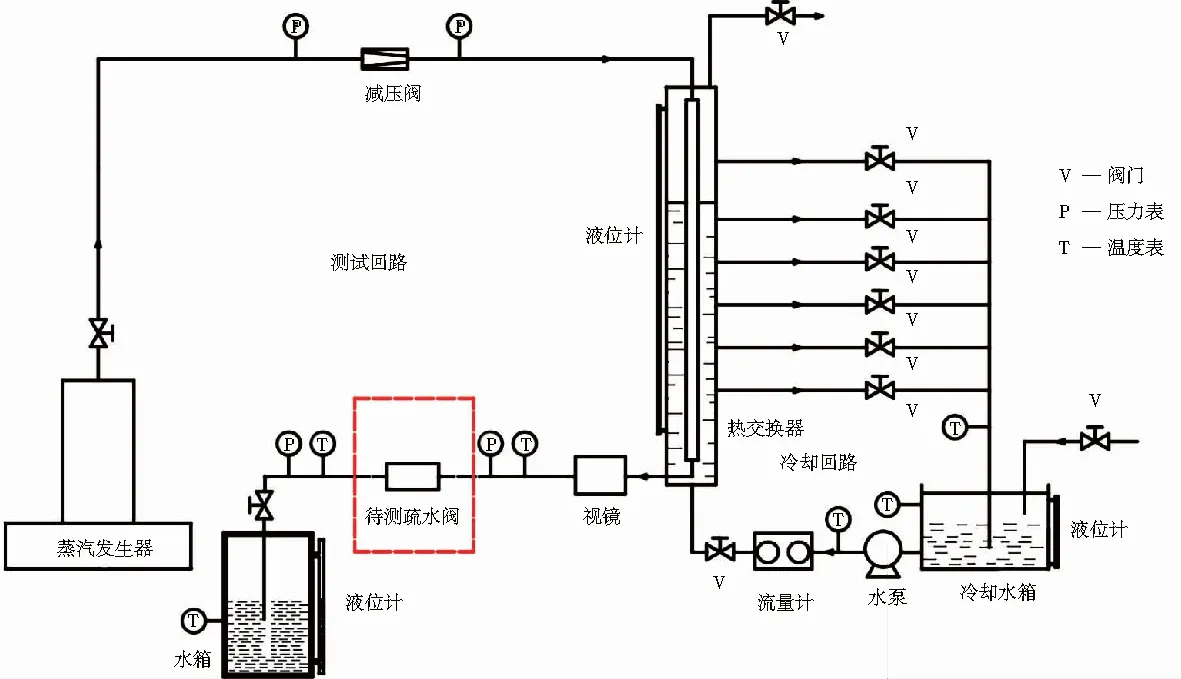

2.3 實驗系統

為了驗證模型的準確性,搭建了測試實驗臺,實驗系統如圖2所示,系統分為測試回路與冷凝回路。測試回路中,高溫飽和水由蒸汽流經換熱器后產生,流經視鏡后進入測試噴嘴,出口通入水罐中。水罐配備有溫度計和液位計,可根據水罐實驗前后的液位變化與溫度變化來計算流量,所用公式如下:

圖2 實驗系統圖

m=ρHS

(14)

(15)

式中:H為水罐的液位高度;S為水罐的底面積;Δt為實驗的時間,m1、m2為水罐實驗前后的質量。

循環回路主要負責將蒸汽冷凝成液態水,冷凝水經過水泵的驅動進入換熱器,為了保證蒸汽能完全冷凝成飽和水,在換熱器側面開設了6個旁路,可利用閥門的開啟與關閉,通過控制循環液位來控制蒸汽與冷凝水的接觸面積,從而控制冷凝負荷。

3 結果與討論

3.1 閃蒸相變模型驗證

為了驗證閃蒸相變模型的準確性,選取D2=5 mm、D3=2 mm、L2=4 mm的模型進行實驗與仿真。出于安全考慮,實驗的壓力控制在0.4 MPa以下,并與仿真結果進行對比。圖3為實驗與仿真的流量對比圖。通過對比發現,實驗與仿真的結果較吻合,誤差在10%以下,驗證了閃蒸相變模型的準確性。

圖3 實驗與仿真的流量對比

3.2 噴嘴內閃蒸流場分析

為了更好地研究噴嘴閃蒸兩相流的流動狀態,建立D2=5 mm、D3=6 mm、L2=4 mm的CFD模型進行仿真計算,分別研究了該模型在不同進口壓力和出口壓力下的出口流量情況。從圖4可以看出,隨著進口飽和壓力的升高,出口總流量呈現逐步增加的趨勢。若出口處背壓降低,出口總流量也呈現增加的趨勢,即噴嘴的流量與進出口兩端壓差有關,壓差越大,出口流量越大。

圖4 不同壓力下出口流量的變化

圖5為噴嘴內的壓力與速度分布圖。可以看到流體流經喉道孔時,由于流通面積的突然減小,流體突然加速,沿軸向上產生一個較大的速度,并伴隨著流體的壓力下降。由于該過程的流動存在局部損失,流過喉道孔后的流體無法恢復到之前的壓力,存在著較大壓降。在擋板前方,由于阻擋了流體的流動,在擋板的正前方存在著一個滯止區,該區域的壓力明顯高于周邊。由于阻擋,流體會朝著擋板兩邊流動,而下游的流道截面積比上游的大,流體減速,壓力回升,即在擋板后方呈現壓力上升現象。

圖5 噴嘴壓力與速度云圖

圖6為噴嘴內氣、液相體積分數分布圖,通過分布圖能很好地觀察到流體的流動特性。可以看到流體流經喉道時,壓力降低,當壓力低于該溫度下水對應的飽和壓力而發生閃蒸現象。液態水從擋板兩側流出,而閃蒸產生的蒸汽大量滯留于中間腔體中,并在噴嘴的中間段形成一個閃蒸區域。

圖6 噴嘴內氣、液體積分數分布圖

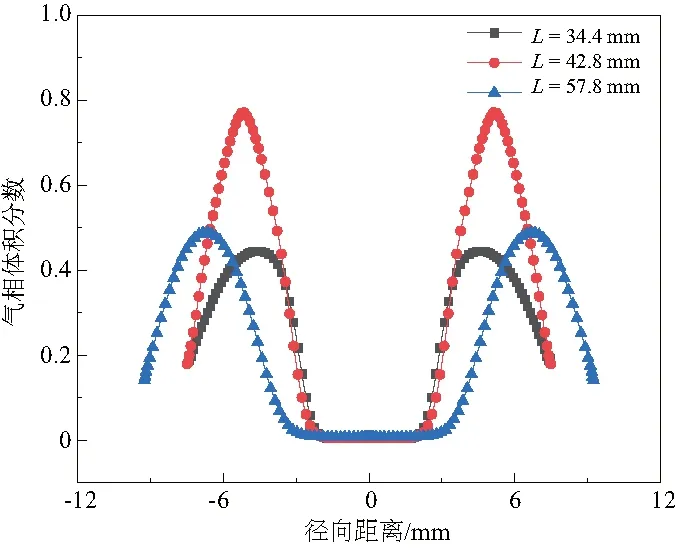

圖7為噴嘴對稱軸L=34.4 mm、L=42.8 mm和L=57.8 mm處的徑向體積分數分布圖,可以看到在徑向位置上的蒸汽體積分數在靠近對稱軸線與壁面時都呈現急劇下降的情況,而在對稱軸線與壁面之間氣相體積分數存在一個峰值,這是由于蒸汽在近壁面的回流引起的。

圖7 對稱軸方向上徑向氣體體積分數分布圖

3.3 噴嘴的結構尺寸對閃蒸流動的影響

1)擋板處通流面積分析

本節討論通流面積對閃蒸流動的影響,通過改變擋板的高度,來調整流通通道D3的尺寸,實現流道通流面積的改變,從而獲得不同通流面積對流量特性影響。圖8為噴嘴出口流量隨D3大小的變化圖。可以看到隨著通流面積的增大,出口水流量顯現增加趨勢,但出口流量增加的速率變緩。這是由于在噴嘴兩端的壓差已經確定的條件下,出口流量存在一個最大值,不會隨著流通面積的增大而無限增加。

圖8 噴嘴擋板處不同D3尺寸的出口流量

圖9為不同D3尺寸下的噴嘴氣體體積分數與其流線圖。由于擋板的存在,液態水與閃蒸形成的蒸汽只能通過擋板兩側流出,閃蒸后產生的蒸汽大量滯留在中間腔體中,并于流體在的主流區與壁面之間形成了渦。由于渦的存在,使得蒸汽聚集于渦的內部,出現高氣相體積分數區域。在擋板后方的區域也會形成渦,并隨著D3的減小,擋板后的渦越大,出口處氣相體積分數越大,并也出現高氣相體積分數的區域。回流渦的出現,是使該區域的氣相體積分數比周圍大的主要原因。

圖9 不同D3下的噴嘴內部氣體體積分數與流線圖

2)喉道孔徑大小分析

本節討論喉道孔徑D2對閃蒸流道的影響。喉部作為噴嘴最重要的結構,決定著整個結構的流動狀態。在模擬中,僅改變喉部孔徑D2,其他結構參數保持不變,獲得孔徑對流量特性影響。圖10為出口流量隨喉道孔徑變化圖,可以看到通過噴嘴的流量隨著喉道孔徑的增加而逐漸增加。喉部直徑越小,管道的流通面積越小,即流量越小,這是合理且理想的。

圖10 不同D2下噴嘴的出口流量

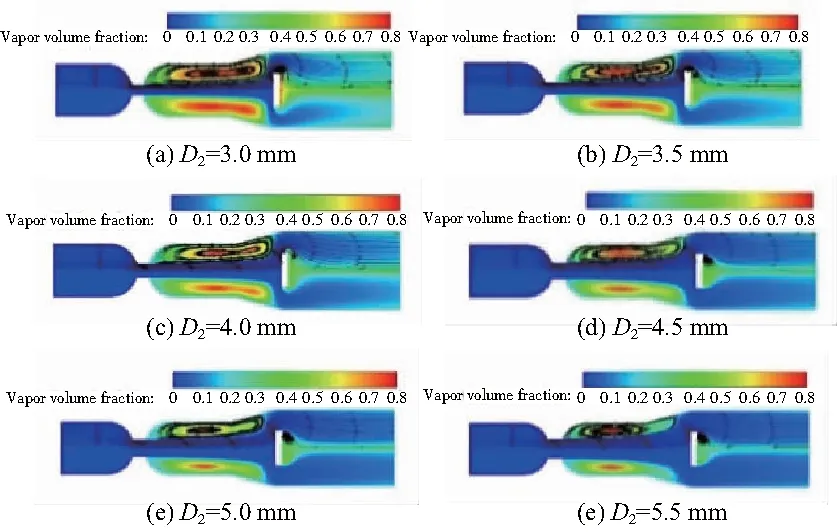

圖11為不同D2尺寸下噴嘴內的氣相體積分數分布圖與流線圖。可以看出閃蒸形成的蒸汽仍聚集在噴嘴的中間段,高氣相體積分數區域仍出現在噴嘴主流與壁面之間的區域。不同的是,隨著喉道孔徑的減小,噴嘴中間段高氣相體積分數區域越廣,3 mm孔徑的噴嘴高氣相體積分數區域越接近于充滿噴嘴的整個中間段。喉道孔徑減小,流動的壓損增大,使得相變過熱度更高,更有利于閃蒸的發生,這還體現在噴嘴下游出口附近,3 mm孔徑的氣相體積分數最大。

圖11 不同D2下的噴嘴內部氣體體積分數與流線圖

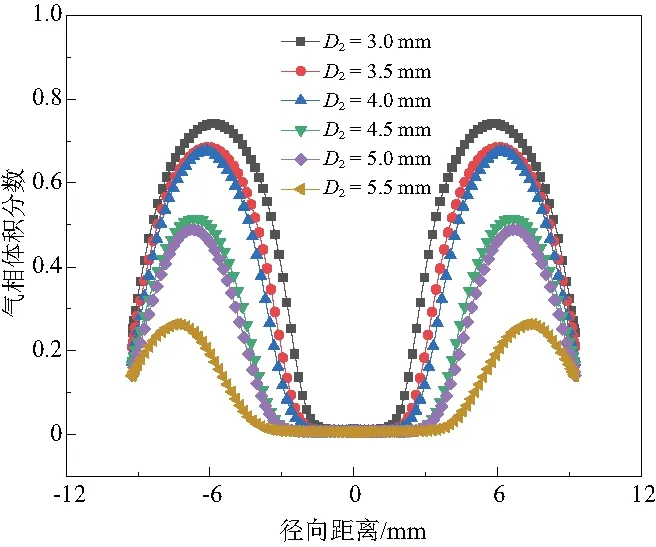

圖12為軸向方向上L=57.8 mm處的徑向氣相體積分數,可以觀察到不同喉道孔徑的噴嘴在中間主流區域的氣相體積分數都比較低,并且在壁面與主流間存在一個峰值。不同喉道孔徑的噴嘴,峰值也不同,喉道孔徑D2=3.0 mm時,峰值氣相體積分數為0.74,喉道孔徑為D2=5.5 mm時,峰值氣相體積分數為0.25。峰值隨喉道孔徑的減小而增大。喉道孔徑越小,越容易發生閃蒸,這體現在氣相體積分數的增大上。

圖12 軸向L=57.8 mm處不同D2下徑向氣體體積分數

4 結語

本文建立了閃蒸流動模型,基于mixture模型,在Ansys fluent 軟件中使用2D軸對稱幾何尺寸,大大簡化了計算。分析了噴嘴的結構尺寸對流經它的水汽混合物的流量的影響,并使用了雙級通道,分析噴嘴內部通道閃蒸流的流動特性。

1)閃蒸相變是復雜的非平衡過程,利用壓降閃蒸原理建立了閃蒸相變模型,計算雙級噴嘴的相變過程,模擬的流量與實驗較為吻合,驗證了模型的準確性。

2)利用fluent模擬了雙級噴嘴的閃蒸相變流動,水在喉道出口大量汽化,但由于下游擋板的存在,蒸汽聚集在噴嘴的中間段形成一個閃蒸區域,該區域內各處的氣相體積分數各不相同。因為渦的存在,使得一小塊區域呈現較高的體積分數。

3)調節擋板處的通流面積可改變閃蒸流動的流量,通流面積越大,出口流量就越大。擋板的高度越高,流通面積變窄,而噴嘴在出口處的氣相體積分數越大。對于喉道孔徑,作為噴嘴中最重要的結構,噴嘴的流量隨著喉道孔徑的減小而逐漸減小。而喉道孔徑的減小,噴嘴中間段高氣相體積分數區域會變廣。喉道孔徑減小,流動的壓損增大,使得相變過熱度更高,更有利于閃蒸的發生。