某核電廠核級設備法蘭泄漏監測管開裂原因

楊興旺 ,馬若群 ,許新竹

(1.江蘇核電有限公司,連云港 222042;2.生態環境部核與輻射安全中心,北京 100082)

奧氏體不銹鋼具有良好的耐腐蝕性能和力學性能,被廣泛用于核電設備中。然而,奧氏體不銹鋼設備在含氯介質中常發生應力腐蝕開裂,當裂紋擴展直至貫穿設備壁厚時,將影響機組的安全穩定運行,并造成巨大的經濟損失。目前,國內外關于奧氏體不銹鋼應力腐蝕開裂的報道較多[1-2]。

國內某機組核級設備法蘭設置了泄漏監測管,用于監測設備法蘭兩道密封圈之間的壓力,泄漏監測管的一端連接核級設備,另一端連接壓力表,當法蘭發生泄漏時,設備中的介質會流入泄漏監測管,壓力表可監測其壓力變化。泄漏監測管采用的是俄羅斯標準GOST 5632-1972《高合金鋼和耐蝕耐高溫合金等級》中的08X18H10T 不銹鋼,規格為φ14 mm×2 mm,類似于GB 13296-2013《鍋爐、熱交換器用不銹鋼無縫鋼管》中的06Cr18Ni11Ti鋼。在該機組運行1 a后的大修期間,某核級設備法蘭多根泄漏監測管發生開裂。

本工作通過一系列的檢驗,對泄漏監測管開裂的原因進行分析,并提出相應的改進建議,以期避免該類問題的再次發生。

1 理化檢驗與結果

1.1 宏觀觀察

對該核級設備法蘭泄漏監測管上的裂紋進行觀察。由圖1可見,裂紋主要分布在彎頭或兩個彎頭之間的直管段,區域Ⅰ處的裂紋與環向夾角約呈10°~45°,彎管段(區域Ⅱ)上的裂紋位置在泄漏監測管內弧側。

圖1 開裂泄漏監測管的宏觀形貌Fig.1 Macro morphology of cracked leak monitoring tube: (a)overall morphology;(b) enlarged morphology of area Ⅰ

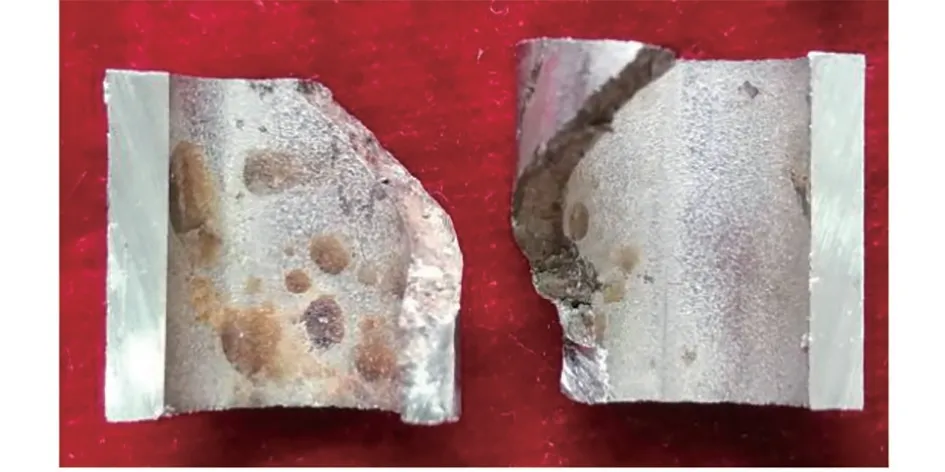

將泄漏監測管彎管段沿縱向剖開,觀察開裂位置內、外表面的宏觀形貌。由圖2可見,泄漏監測管內表面開裂位置附近有大量黃褐色腐蝕產物。

圖2 泄漏監測管彎管段開裂位置的宏觀形貌Fig.2 Macro morphology of cracked position of leak monitoring tube bend section

1.2 幾何尺寸測量

1.3 化學成分分析

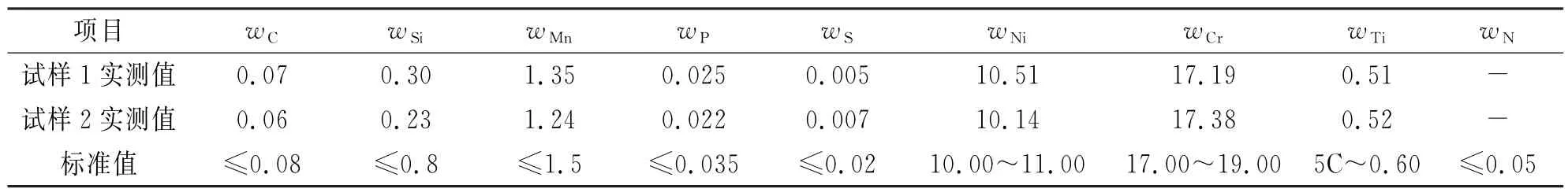

對開裂的泄漏監測管進行化學成分分析,結果見表1,其化學成分符合ТУ 14-3P-197-2001標準中對08X18H10T 不銹鋼的技術要求。

表1 開裂泄漏監測管的化學成分Tab.1 Chemical composition of cracked leak monitoring tube %

1.4 拉伸試驗

對開裂的泄漏監測管進行室溫拉伸性能測試,結果見表2,其室溫拉伸性能符合ту 14-3P-197標準中對08X18H10T 不銹鋼的技術要求。

表2 開裂泄漏監測管的室溫拉伸性能Tab.2 Room temperature tensile properties of cracked leak monitoring tube

1.5 金相檢驗

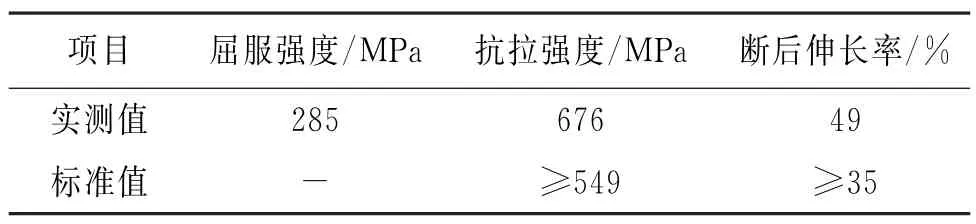

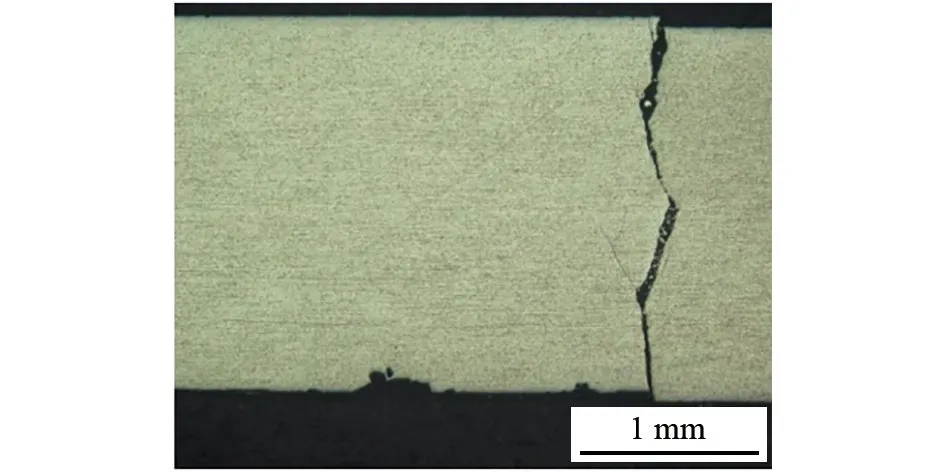

1.5.1 裂紋檢驗

在泄漏監測管彎管段開裂位置截取金相環試樣,對其進行顯微組織觀察。由圖3可見:泄漏監測管彎管段開裂位置存在多條裂紋,裂紋起源于監測管內表面的腐蝕坑,裂紋尖端呈樹枝狀;裂紋貫穿整個管壁,呈典型的沿晶開裂形貌;泄漏監測管內表面存在腐蝕坑,外表面未見異常現象。

圖3 泄漏監測管彎管段開裂位置的微觀形貌Fig.3 Micro morphology of cracked position of leak monitoring tube bend section: (a) low magnification;(b) high magnification

在泄漏監測管直管段(區域1)開裂位置截取試樣,采用光學顯微鏡觀察其表面裂紋的微觀形貌。如圖4所示,泄漏監測管直管段內表面有腐蝕坑,裂紋尖端呈樹枝狀,其他區域未見明顯異常現象。

圖4 泄漏監測管直管段開裂位置的微觀形貌Fig.4 Micro morphology of cracked position of leak monitoring tube straight section

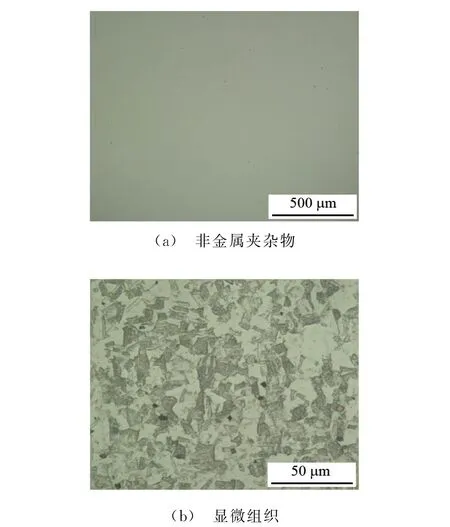

1.5.2 顯微組織觀察及非金屬夾雜物檢驗

在泄漏監測管直管段與彎管段的未開裂位置截取試樣,對其進行顯微組織觀察和非金屬夾雜物檢驗。由圖5可見,泄漏監測管直管段與彎管段的組織均為奧氏體,其晶粒度均為8~10級,非金屬夾雜物等級和晶粒度均符合ТУ 14-3P-197-2001標準中對08X18H10T 不銹鋼的技術要求。

圖5 泄漏監測管未開裂位置的非金屬夾雜物和顯微組織的微觀形貌Fig.5 Micro morphology of non-metallic inclusions (a)and microstructure (b) of leak monitoring tube uncracked position

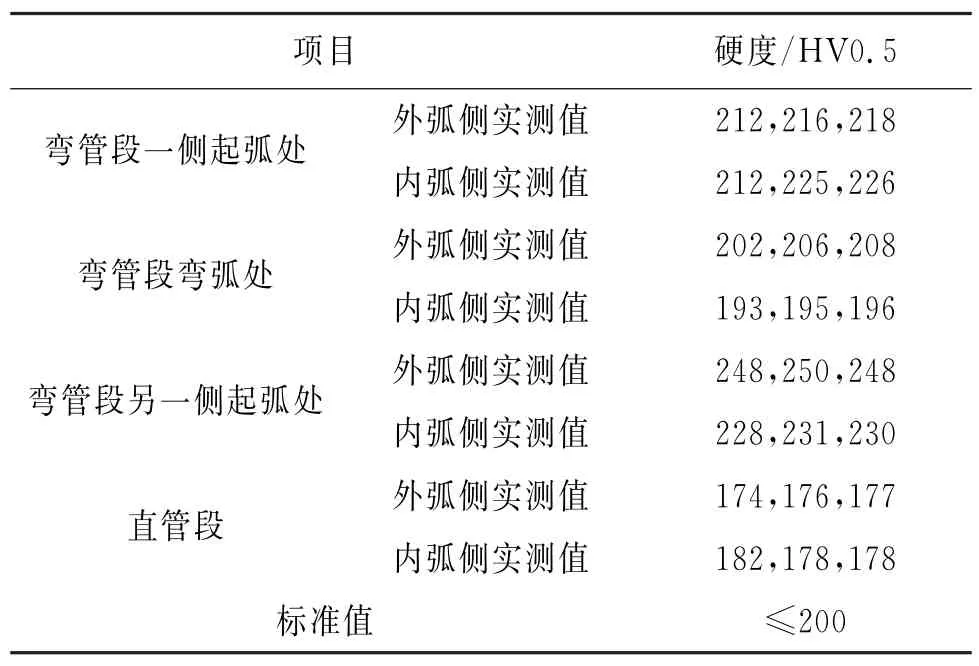

1.6 硬度測試

在開裂的泄漏監測管直管段和彎管段的不同位置截取試樣,對其進行硬度測試。由表3可見,彎管段的硬度高于直管段的,俄羅斯標準中未對其硬度進行規定,彎管段的硬度超出GB 13296-2013標準要求,直管段的硬度符合GB 13296-2013標準要求。

以人教版高中地理必修3第二章的《荒漠化的防治──以我國西北地區為例》為例,在教學過程中,筆者就要通過糧食危機入手,通過糧食危機引入到西北地區荒漠化,再將大氣變化、水循環與水資源切入到荒漠化的防治中,整個教學過程跳出了教材的“規定動作”。而是以更綜合的資源入水,通過資源的合理運用到持續發展來創新教學過程。這樣一來,不僅教學過程言之有物,使學生學習起來易于接受,而且使單一的知識變成對過往知識的綜合運用,促進了學生綜合思維的培養。

表3 開裂泄漏監測管直管段和彎管段不同位置的硬度Tab.3 Hardness of different positions of straight tube section and bend tube section of cracked leak monitoring tube

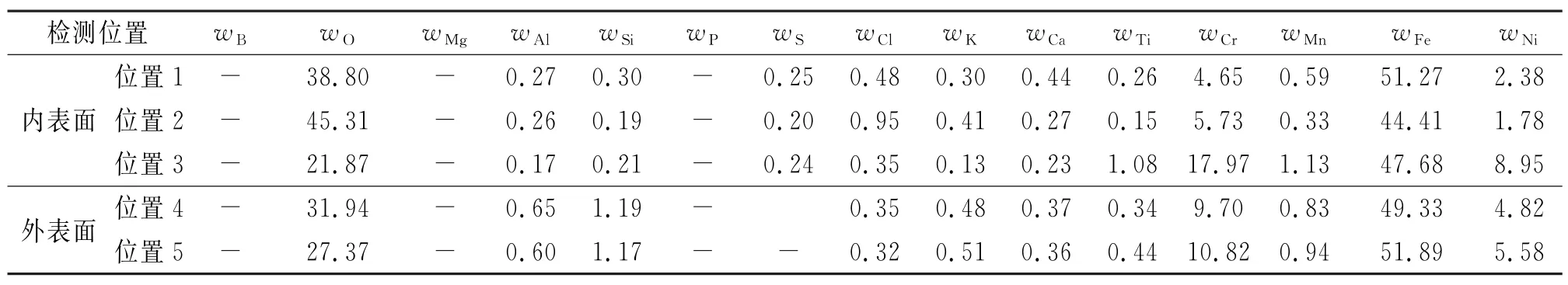

1.7 掃描電鏡及能譜分析

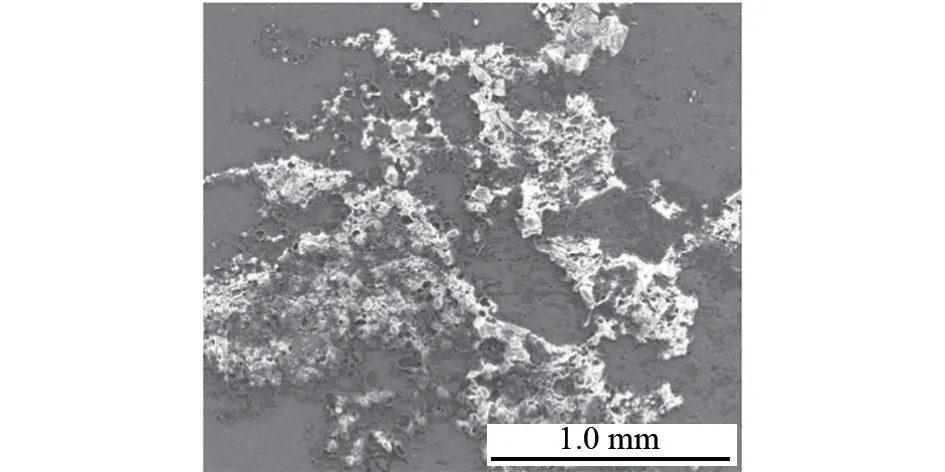

采用掃描電鏡(SEM),觀察泄漏監測管彎管段開裂位置靠近內表面的形貌。由圖6可見,泄漏監測管內表面存在大量的腐蝕產物、裂紋和腐蝕坑。采用能譜儀(EDS),對泄漏監測管彎管段開裂位置內、外表面的腐蝕產物進行EDS 分析。由表4 可見,其內、外表面均存在腐蝕性元素硫和氯。

表4 泄漏監測管彎管段開裂位置內、外表面不同位置的EDS檢測結果Tab.4 EDS test results of inner and outer surfaces of cracked position of leak monitoring tube bend section %

圖6 泄漏監測管彎管段開裂位置靠近內表面的SEM 形貌Fig.6 SEM morphology of inner surface near cracked position of leak monitoring tube bend section

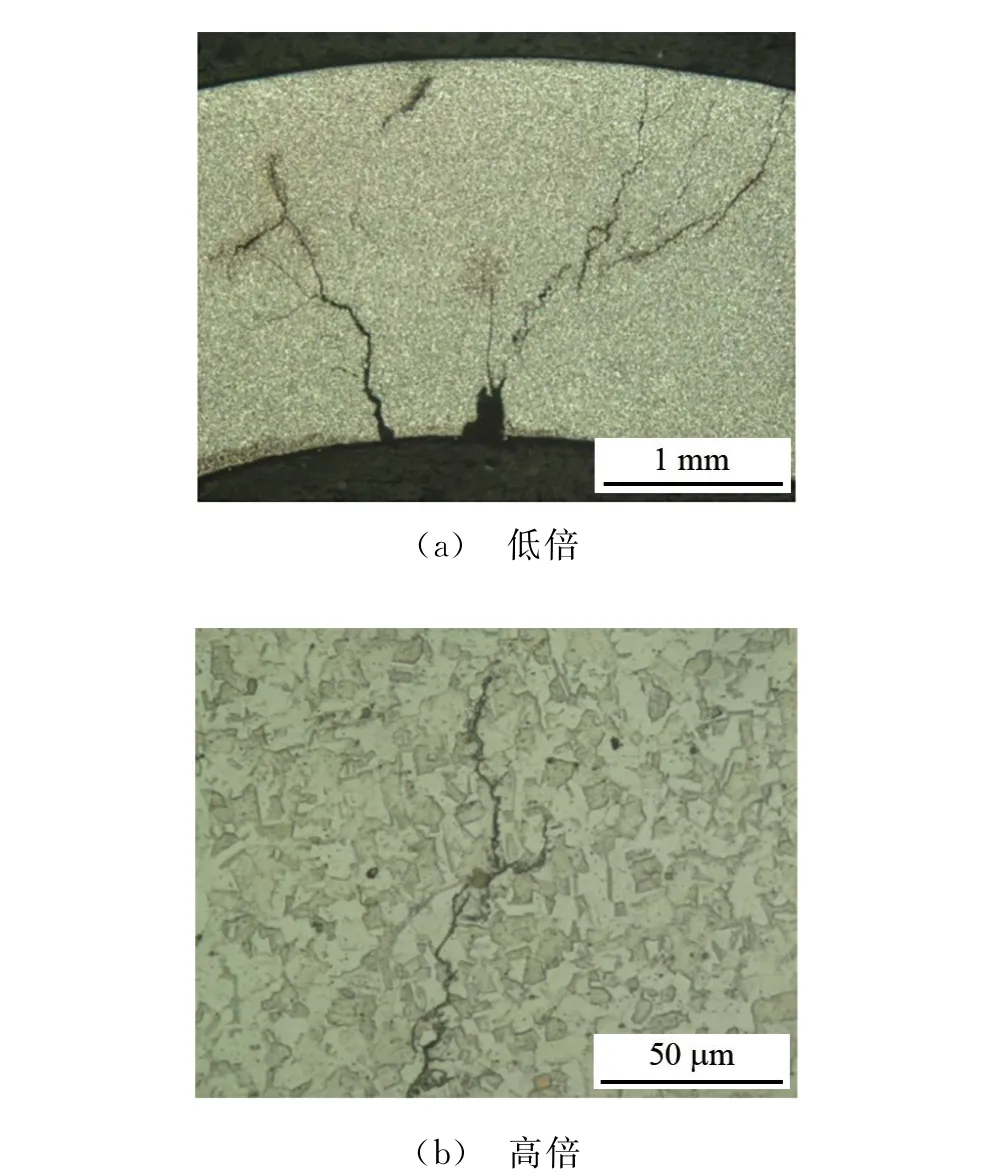

1.8 斷口分析

將泄漏監測管直管段沿裂紋斷開后,觀察其斷口的宏觀形貌。如圖7所示,斷口未發生宏觀塑性變形,呈脆性斷裂的形貌特征,泄漏監測管內表面的腐蝕產物明顯多于其外表面的。進一步觀察放大后斷口內表面,如圖8(a)所示,斷口呈脆性穿晶開裂的形貌特征,無明顯疲勞斷裂特征,靠近監測管內表面有一層腐蝕產物,其外表面幾乎無腐蝕產物。

圖7 泄漏監測管直管段沿裂紋斷開后的斷口宏觀形貌Fig.7 Fracture macro morphology after leak monitoring tube straight section breaked along the crack

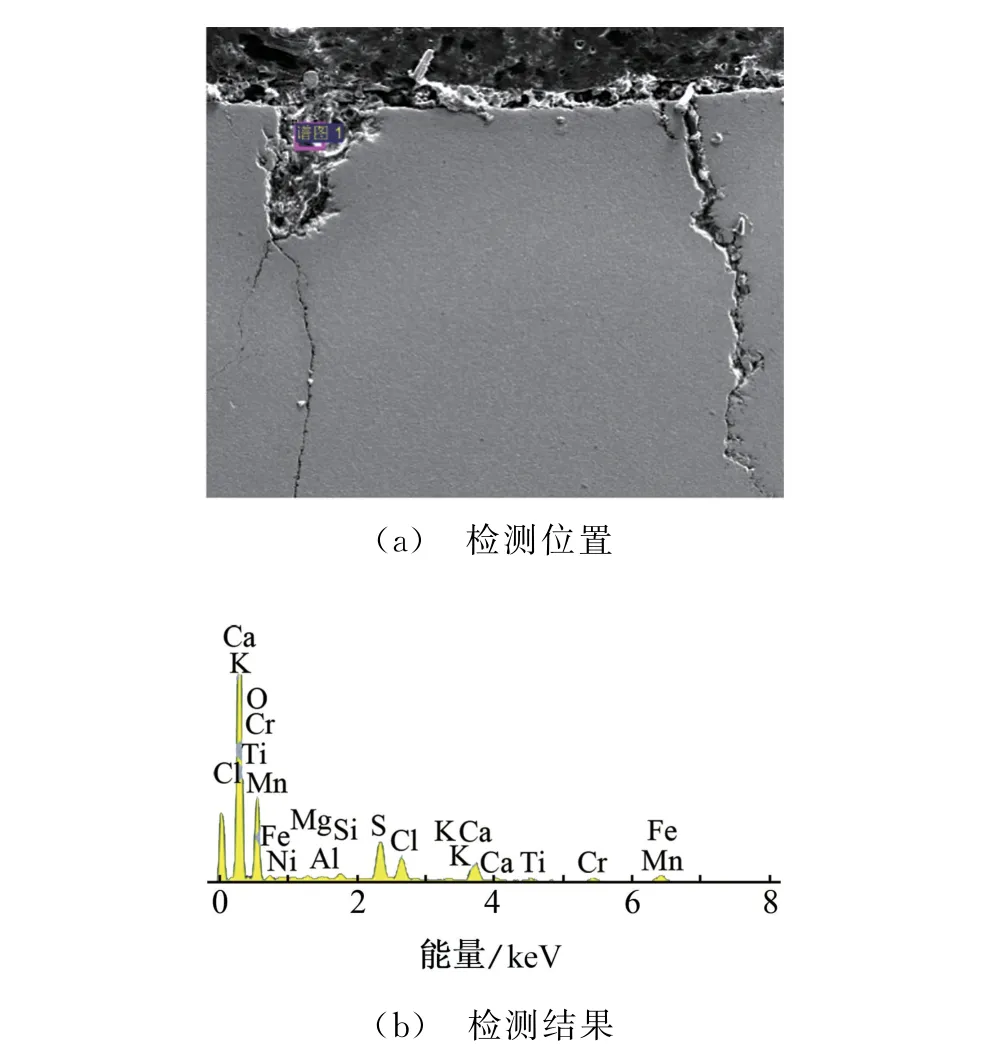

對斷口靠近內表面的腐蝕坑進行EDS分析,結果見圖8(b),該處存在少量的氯元素。

圖8 泄漏監測管直管段斷口內表面腐蝕產物的EDS檢測位置和檢測結果Fig.8 EDS test position (a) and test results (b) of inner surface of straight section fracture of leak monitoring tube

2 分析與討論

泄漏監測管直管段的幾何尺寸、化學成分、拉伸性能、硬度及顯微組織均符合標準要求,其彎管段的硬度明顯高于直管段的,該泄漏監測管的加工方式為現場冷彎成形,由此可判斷其彎管段的硬度偏高是由冷彎形變硬化引起的。

通過金相檢驗結果可知,泄漏監測管彎管段一側起弧處有多條裂紋,裂紋主要分布在彎管段內弧側。通過掃描電鏡及能譜分析結果可知:泄漏監測管彎管段開裂位置內表面有大量黃褐色腐蝕產物和少量腐蝕坑,靠近外表面幾乎無腐蝕產物,該處內、外表面和沿裂紋斷開后的斷口處除了有氧元素和基體元素(鐵、鉻和鎳)外,還有少量氯元素;彎管段開裂位置有多條裂紋,裂紋均起源于內表面的腐蝕坑,且裂紋貫穿整個泄漏監測管壁,呈典型的穿晶開裂形貌特征,裂紋尖端呈樹枝狀。

根據電廠水化學大綱,機組在正常運行工況下,一回路氯離子含量限值為100 μg/L,二回路氯離子含量限值為50 μg/L,氯離子含量低于該限值時,泄漏監測管不會發生腐蝕,因此判斷該泄漏監測管內表面氯離子含量存在異常。

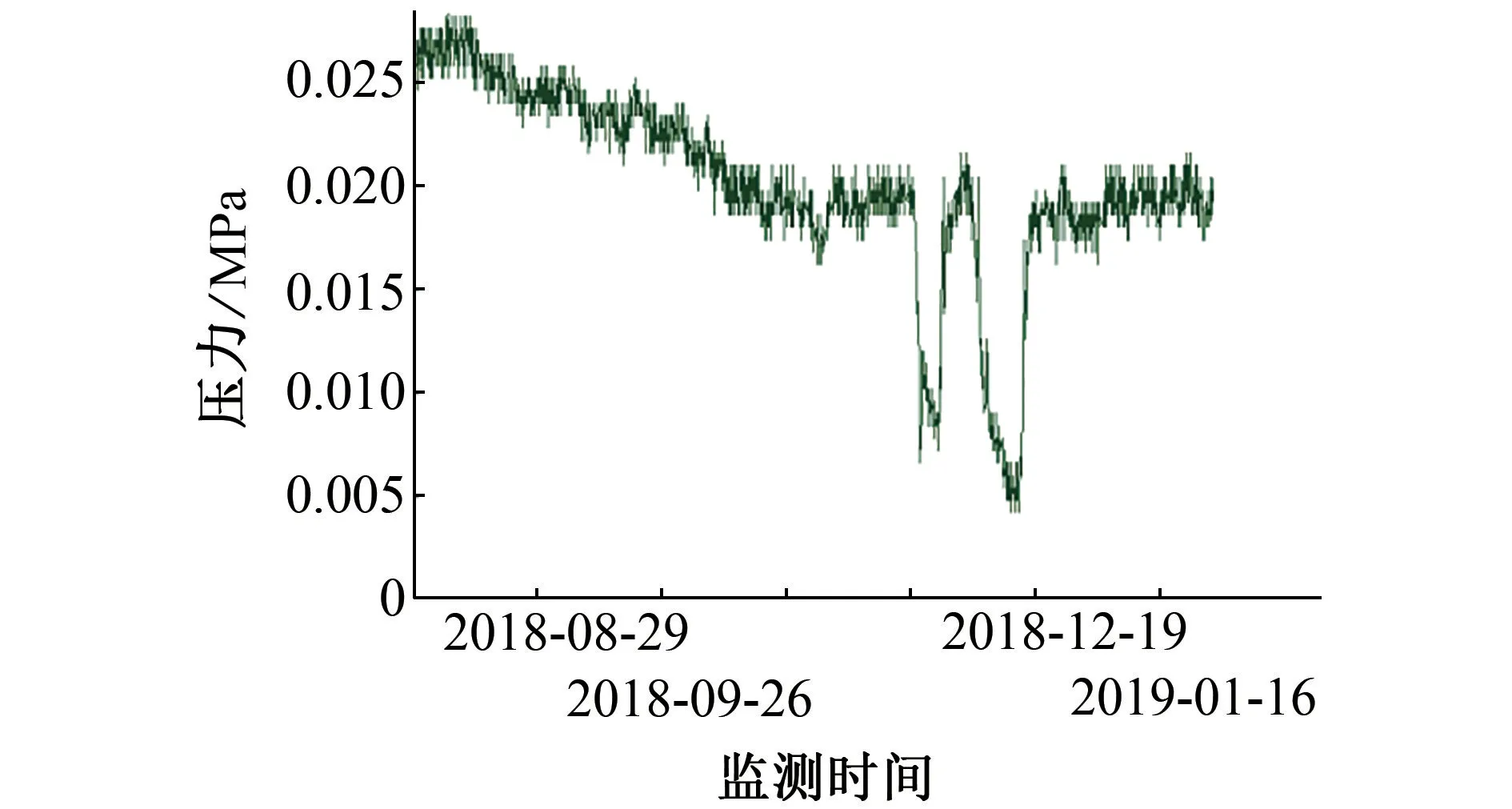

調取該開裂泄漏監測管在運行期間的壓力曲線,如圖9所示,可見壓力曲線波動明顯,這說明法蘭密封面發生泄漏,使得腐蝕性元素進入泄漏監測管內。

圖9 運行期間泄漏監測管的壓力曲線Fig.9 Pressure curve of leak monitoring tube during operaton

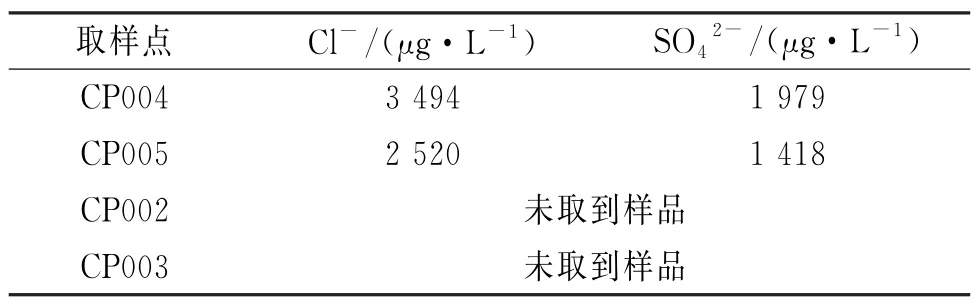

調停期間,對泄漏監測管內的溶液進行成分分析,溶液樣品為黑色,說明泄漏監測管內存在雜質。由表5可見,溶液樣品中的Cl-含量均高于其在一回路和二回路中的限值。在機組運行1 a后的首次大修期間,發現泄漏監測管開裂,由于運行時間較短,該泄漏監測管下游的閥門處于關閉狀態,由此可判斷,在運行前的安裝階段,泄漏監測管可能存在沖洗不徹底的問題,導致管內殘留了粉塵雜質。

表5 調停期間泄漏監測管內溶液的Cl-和SO42-含量Tab.5 Cl- and SO42- content of solution in leak monitoring tube during mediation

在現場安裝過程中,未對冷彎成形后的泄漏監測管彎管段進行去應力處理。冷彎成形后材料的變形抗力較高,材料內部的殘余應力和應變會隨冷加工變形程度的增加而升高[3],其塑性會隨冷加工變形程度的增加而逐漸下降,材料表現出明顯的硬化現象[4]。冷加工變形會誘發組織相變,這會使材料的應力腐蝕敏感性提高[5-6],其應力腐蝕開裂速率會隨冷加工變形程度的增加而增大。

綜上分析可知,該泄漏監測管在安裝階段沖洗不徹底,導致氯離子殘留在管內,在氯離子聚集處首先形成腐蝕坑,溶液在腐蝕坑處聚集、濃縮,使腐蝕坑深度不斷增大[7],在應力及腐蝕性介質的共同作用下,該處首先形成裂紋,裂紋不斷擴展,最終導致泄漏監測管發生開裂。

受現場輻射環境和結構空間的限制,核電機組運行后,很難采取有效措施對泄漏監測管進行去應力處理。在大修期間,可以采用去離子水對泄漏監測管進行沖洗,以降低其內部的氯離子含量。經兩次沖洗后,各部位的氯離子含量均低于正常運行時二回路的氯離子含量限值,結果見表6。另外,法蘭密封面泄漏使腐蝕性介質進入泄漏監測管內,這加速了管段的腐蝕,通過提高法蘭的密封性,也可避免泄漏監測管發生開裂。

3 結論與建議

(1) 該泄漏監測管的開裂形式為應力腐蝕開裂。在安裝階段由于沖洗不徹底,氯離子殘留在監測管內,在氯離子聚集處形成腐蝕坑,在應力及腐蝕性介質的共同作用下,該處首先產生裂紋,裂紋不斷擴展,最終導致泄漏監測管發生開裂。

(2) 在現場安裝期間,應做好奧氏體不銹鋼管道的內部清潔,防止污染物聚集。在大修期間,采用去離子水對泄漏監測管進行清洗,以降低管道內的氯離子含量。

(3) 采取有效措施提高法蘭的密封性,以保持泄漏監測管內部處于干燥狀態。