熱輸入對TC4鈦合金微弧氧化膜層性能的影響

龔云柏,王平,楊彪,伍婷,楊釗,段艷菲,蘭欣悅

熱輸入對TC4鈦合金微弧氧化膜層性能的影響

龔云柏1,王平1,楊彪1,伍婷2,楊釗1,段艷菲1,蘭欣悅1

(1.西南石油大學 新能源與材料學院,成都 610500;2.亥姆霍茲HEREON材料與海岸研究中心,蓋斯特哈赫特 21502)

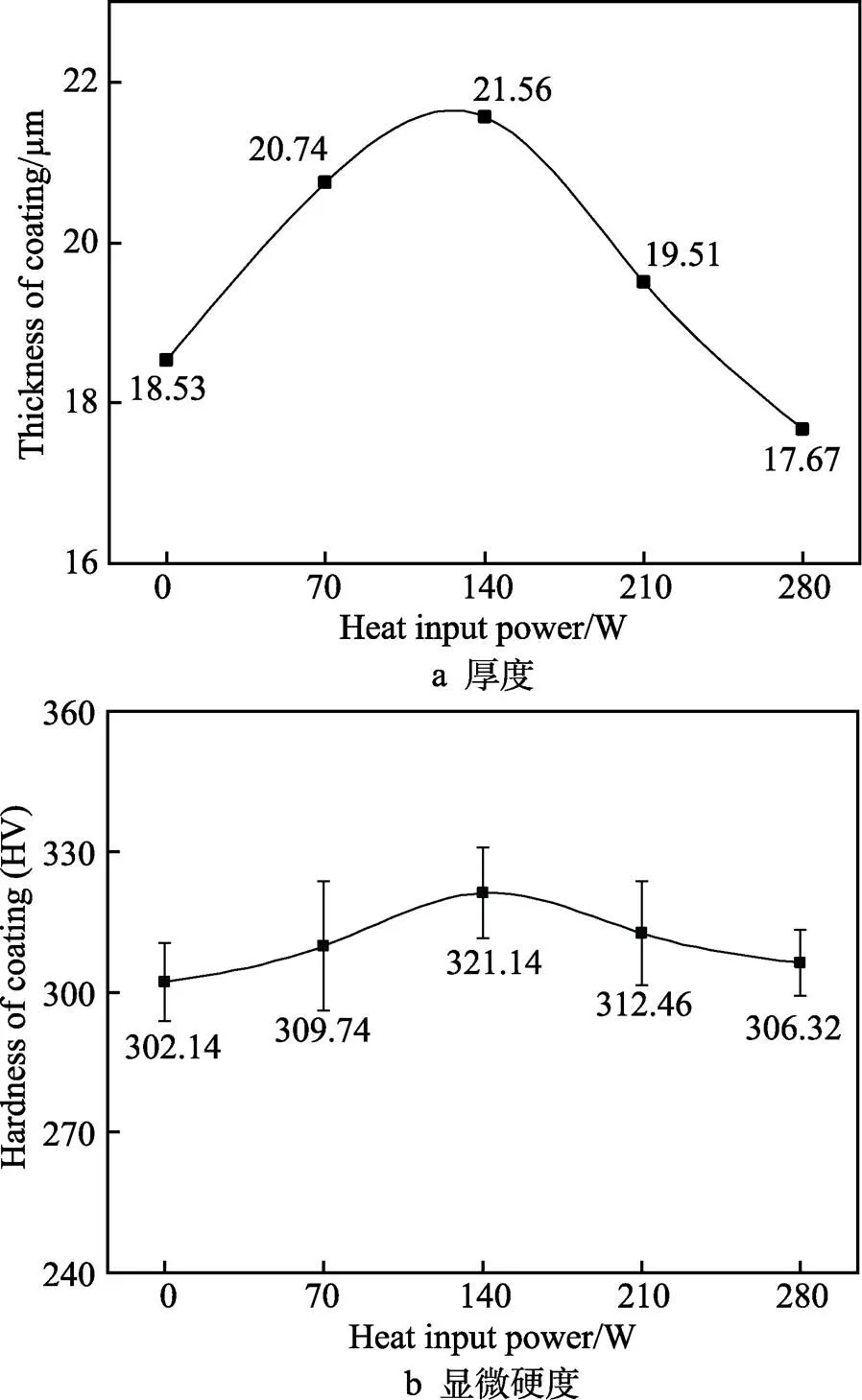

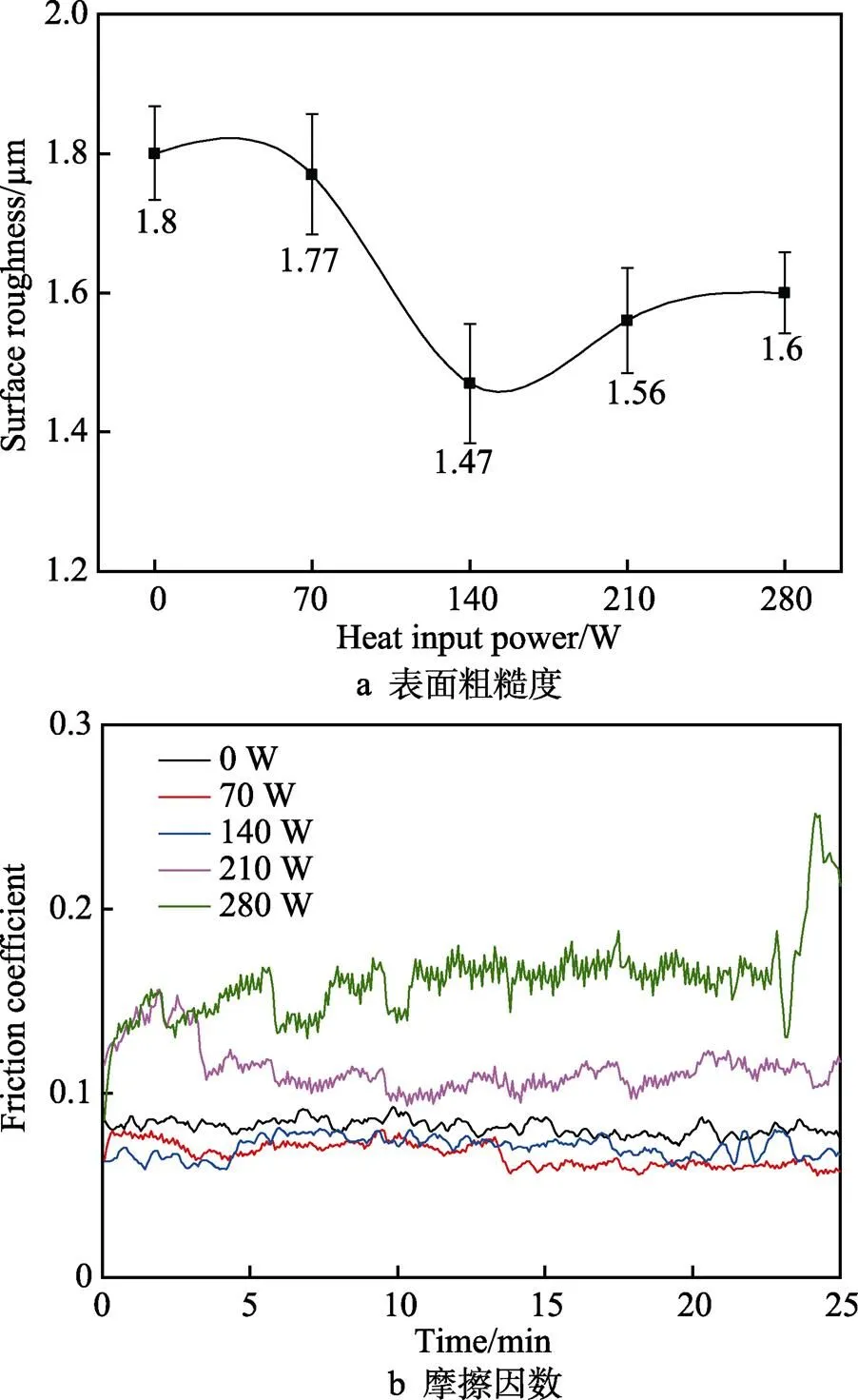

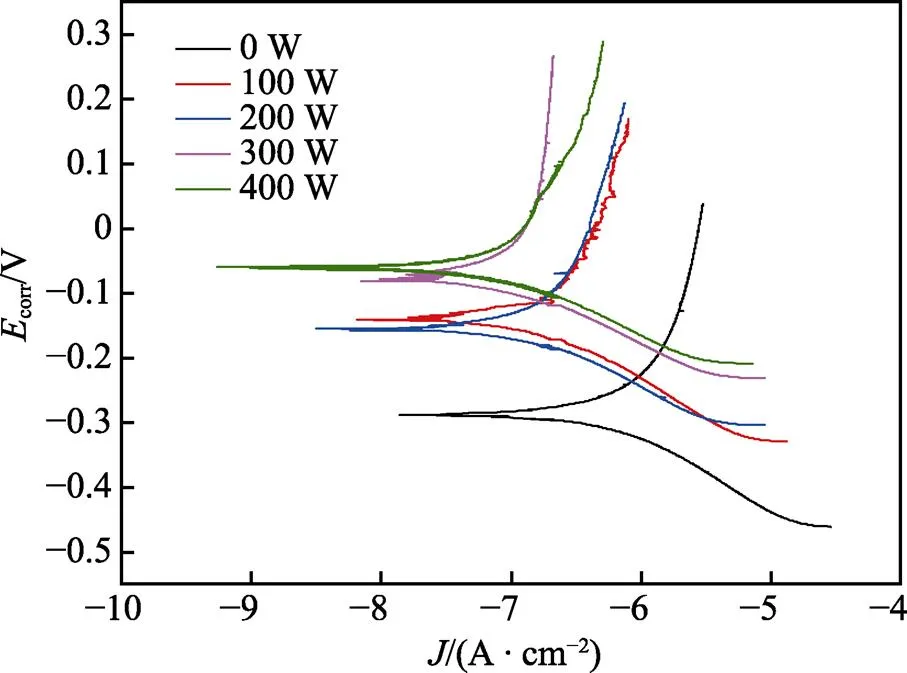

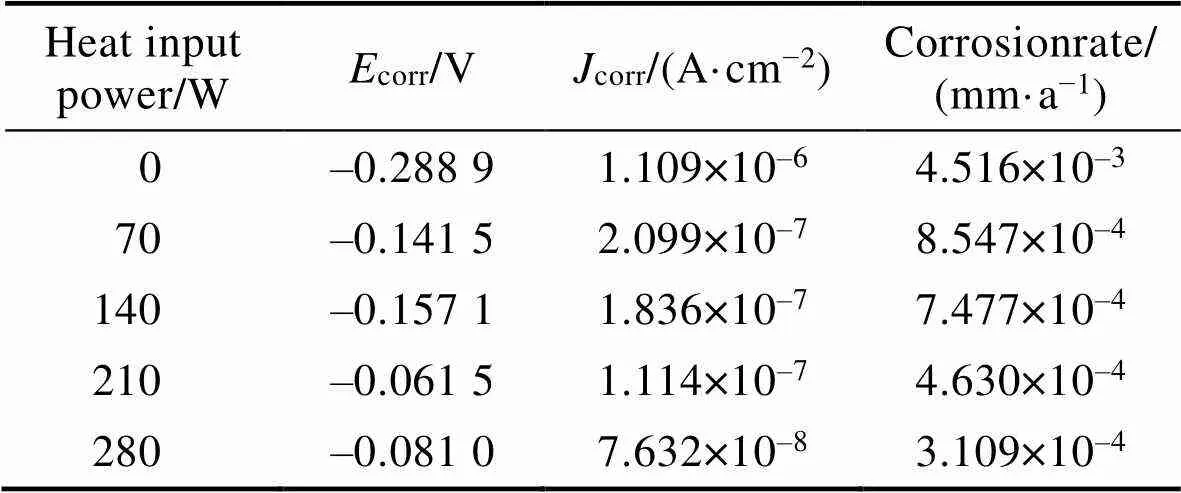

目的 研究熱輸入對TC4鈦合金微弧氧化膜層性能的影響,控制微弧氧化過程中的能量消耗。方法 在TC4鈦合金表面制備微弧氧化膜層時,通過改變熱輸入來形成不同的熱效應,采用掃描電鏡、能譜儀、X射線衍射儀分析在不同熱輸入下所制備膜層的表面形貌、截面形貌、元素分布和相組成,測試熱輸入對TC4鈦合金微弧氧化膜層耐磨性和耐蝕性的影響。結果 熱輸入影響了膜層生成過程中的離子傳輸,提高了膜層中Ti原子與O原子的比值,有利于TiO2膜層的生成,但過高的熱輸入會使參與反應的Ti、O原子減少,從而降低膜層的生長速率。膜層的厚度隨著熱輸入的增大先由18.53 μm增加至21.56 μm,隨后減小至17.67 μm,膜層主要相的組成為Rutile、Anatase及少量SiO2。通過改變熱輸入提高了膜層的耐腐蝕性能,其腐蝕速率從4.516×10–3mm/a逐漸減小至3.109×10–4mm/a。膜層表面的耐磨性能隨著熱輸入的增大呈先增加后降低的趨勢。結論當熱輸入為140 W時,膜層的厚度最高,耐磨性能最佳,同時具備良好的耐腐蝕性能。

TC4鈦合金;微弧氧化;熱輸入;微觀結構;耐腐蝕性;耐磨性

微弧氧化(Micro?arc Oxidation,MAO)技術又稱等離子體氧化(Plasma Electrolytic Oxidation,PEO)技術,該技術利用弧光放電產生的瞬時高溫高壓作用使基體金屬氧化,在鋁、鎂、鈦、鋯、鉭、鈮等閥金屬及合金陽極表面形成一種原位生長的功能化陶瓷膜[1-4]。微弧氧化膜層具有良好的耐磨性、耐蝕性、耐熱性、絕緣性及較高的硬度等優點[5-8],因而廣泛應用于航空運輸、石油化工、建材電器等領域。影響微弧氧化膜層性能的因素很多,通過改變電解液體系、電源輸出模式、脈沖頻率、占空比、電流密度等條件可以獲得不同性能的微弧氧化膜層。

通過對配方的不斷優化、參數的反復調試、設備的研發改進后,在生產應用和持續的科學研究中仍然發現,在微弧氧化處理時,由于氧化電壓高、電流密度大,釋放的大量熱量使得電解液中的溫度迅速上升,這對膜層的性能有較大的影響,因此在微弧氧化過程中必需配備大功率冷卻系統才能保證反應的正常進行,這樣會產生非常高的能耗,限制了該技術在工業中的產業化應用[9-15]。薛文彬等[16]通過研究微弧氧化過程中電能對熱能的轉化率發現,除少部分電能轉化為析出能(H2、O2)、光能和聲能外,約有50%~80%的電能最終轉化為熱能而損耗,該研究推動了微弧氧化能耗的研究。隨后,有學者開始研究如何降低微弧氧化過程中的能耗,馬安博等[17]研究了在不同能量輸入模式下AZ31鎂合金微弧氧化的起弧能耗,以及最小能耗模式下的起弧臨界條件,發現當脈寬為30 μs、脈數為1 650時,起弧能耗最小。張竹婷等[18]研究發現,脈沖寬度的增大使得陰陽極能量的消耗快速增加,而單位厚度膜層能量消耗的增幅較小。葛延峰等[19]研究了硅酸鈉濃度對1015鋁合金微弧氧化起弧過程能量消耗的影響,發現硅酸鈉濃度的提升會降低微弧放電的電壓,縮短起弧時間,降低微弧氧化過程的能量消耗。Matykina等[20]研究發現,采用傳統多孔陽極膜前驅體可以將微弧氧化的能量損耗減小至50%。此外,有大量學者對微弧氧化過程中溫度的影響進行了研究,Matykina等[20]、Habazaki等[21]、Wang等[22]、吳云峰等[23]研究了電解液溫度對起弧電壓的影響,起弧電壓先隨著溫度的升高而降低,但過高的溫度會造成電解液中的水汽化,反而影響了膜層表面起弧。根據Raj等[24]、Bosta等[25]、張欣宇等[26]、Rama等[27]的研究可知,雖然膜層厚度根據基體的不同有所區別,但是隨著溫度的上升,均呈現先增加后下降的趨勢。過高的溫度使得膜層表面較粗糙,同時其耐蝕性和耐磨性也較差[23,28-29]。已有學者研究了微弧氧化能量的輸出模式和溫度對膜層性能的影響,目前未發現學者研究恒定熱量輸入對微弧氧化過程和膜層特性的影響,與控制初始溫度相比,控制恒定熱輸入能夠保證微弧氧化過程中有持續的熱量輸入,并且加大了整個過程的溫度變化梯度。由此,文中實驗采用加熱器對電解液進行加熱,通過調整加熱器功率來改變熱輸入,研究其對TC4鈦合金微弧氧化膜層特性的影響。

1 實驗

1.1 涂層制備

實驗材料為TC4鈦合金,其主要化學成分(均以質量分數計):(Fe)≤0.30,(C)≤0.10,(N)≤0.05,(H)≤0.015,(O)≤0.20,(Al)=5.5~6.8,(V)= 3.5~4.5,余量為鈦。試樣尺寸為15 mm×15 mm× 2 mm。

微弧氧化的預處理流程:先依次用400#、800#、1200#、2000#砂紙打磨試樣表面,再放入丙酮溶液中清洗,以去掉試樣表面的油污,然后取出試樣并用去離子水沖洗后吹干,最后封裝入密封袋中備用。

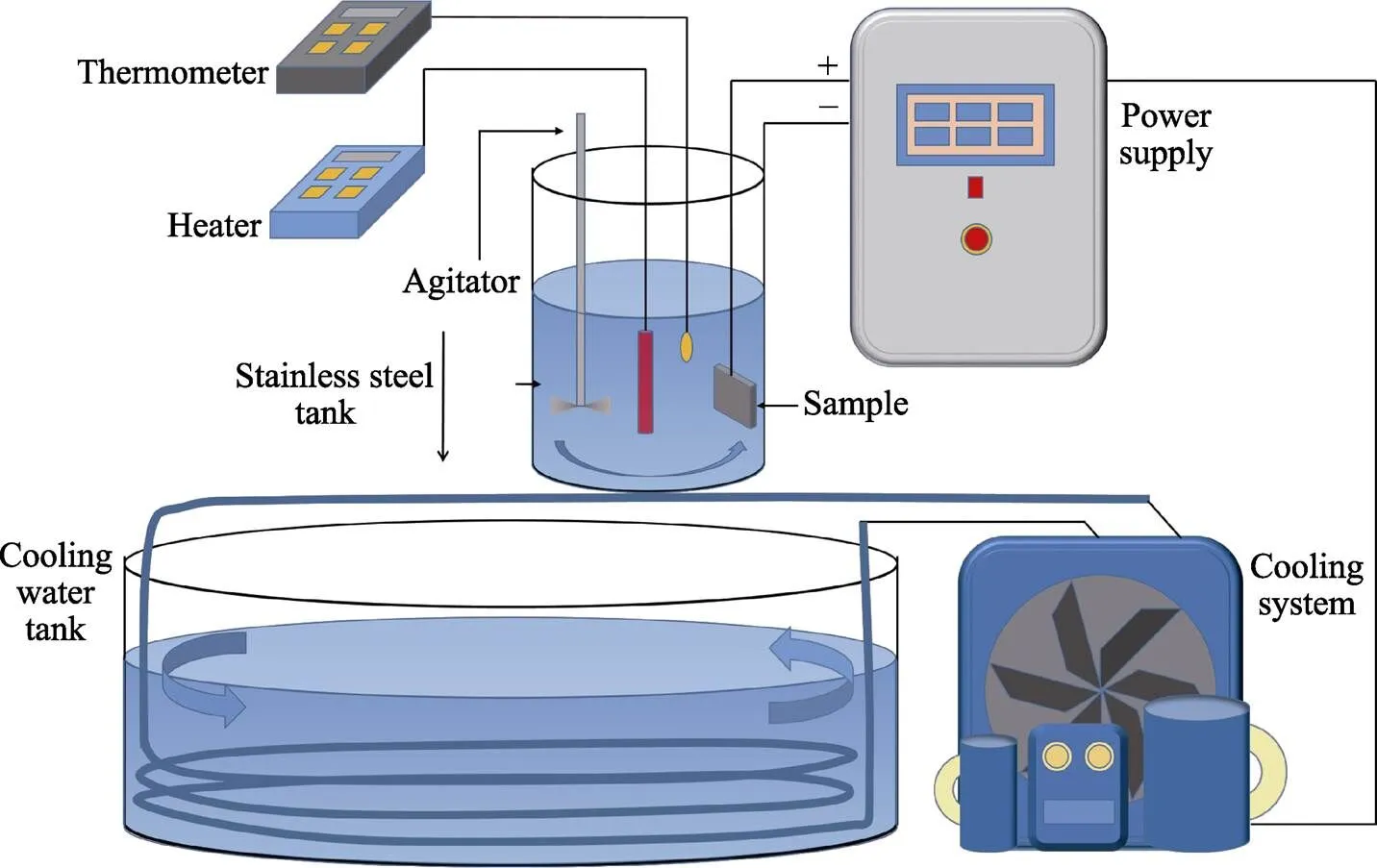

微弧氧化實驗設備如圖1所示。采用脈沖電源(DWL20–6),采用恒流模式,將不銹鋼槽作為陰極,將試樣作為陽極。電流密度為5.2 A/dm2,頻率為100 Hz,占空比為40%,時間為15 min。實驗的電解液成分:Na2SiO312 g/L,(NaPO3)66 g/L,Na2WO41.5 g/L,NaOH 0.5 g/L,C3H8O33 mL/L,EDTA 0.3 g/L,C6H15NO31 ml/L。將配制后的電解液放置24 h后再進行微弧氧化處理,使得藥品充分溶解。在實驗前,通過冷卻系統將初始溫度控制在20 ℃,測試電解液的pH值和電導率,通過在電解液中放入功率可調加熱器控制熱輸入(分別為0、70、140、210、280 W),每3 min記錄1次電解液的溫度。在微弧氧化過程中,對電解液進行持續的機械攪拌,以保持電解液的均勻性。將制備完成的試樣置于90 ℃水中浸泡20 min,并進行封孔處理。

1.2 性能測試及組織觀察

采用掃描電子顯微鏡(SEM,ZEISS EVO MA15,德國)在20 kV的加速電壓下觀察膜層的表面形貌,采用X射線能譜儀(EDS,OXFORD X?max,英國)分析表面的元素分布。在進行掃描電鏡觀察前,先采用SBC?12型離子濺射儀在膜層表面噴金,使其導電。采用X射線衍射儀(XRD,DX?2700B,中國)分析膜層相的組成,將管電壓和管電流分別設置為40 kV和30 mA,采用步進掃描,掃描范圍為10°~80°。采用數字顯微硬度計(HXD?2000TM/LCD,中國)測定膜層表面的硬度,載荷設置為1 N,測試5次,取其平均值。采用渦流測厚儀(TT230,中國)測量膜層的厚度,每個試樣測試9次,取其平均值。采用電化學工作站(Gamry Reference 3000,美國)在室溫下測定樣品的極化曲線,溶液為NaCl(質量分數為3.5%),用環氧樹脂封住試樣,只留出1個表面積為1 cm2的面作為工作電極用來檢測,以飽和甘汞電極為參比電極(RE),以鉑電極為輔助電極(CE)。采用粗糙度儀測試材料的表面粗糙度,采用多功能材料表面性能試驗機(MF?T4000)進行往復摩擦試驗,以測試材料的耐磨性,摩擦長度設置為5 mm,摩擦頻率為50 mm/min,加載力為10 N,實驗時間為30 min。

圖1 微弧氧化實驗設備

2 結果及分析

2.1 熱輸入對微弧氧化電解液溫度、氧化電壓的影響

如圖2所示,隨著微弧氧化的進行,電解液的溫度逐漸升高。隨著熱輸入的增加,電解液溫度的上升速率增大,電解液的最終溫度分別達到32.5、39.8、42.3、42.8、43 ℃。隨著溫度的增加,電解槽中的溫度升高。由于水槽中的溫度一直維持在23~24 ℃,遠低于電解液中的溫度,這使得熱量從電解液向水槽中傳播,逐漸達到了平衡,所以電解液溫度的升高有一定的限度,達到這種限度后會保持在一定的水平上。在改變熱輸入后,TC4鈦合金的微弧氧化電壓與時間的關系曲線如圖2b所示。由圖2b可見,首先發生的普通陽極氧化在最初的80 s,電壓的上升速度極快,表面出現了零星的電火花,隨后電壓的增速逐漸放緩,試樣表面的電火花逐漸增多,這標志著微弧氧化進入火花放電階段。在不同熱輸入下,試樣在普通陽極氧化階段與在火花放電階段的電壓上升速率不同,在200 s后,氧化電壓的增幅進一步減小,并逐漸趨于穩定,進入微弧氧化階段,此時膜層穩定生長,表面的孔洞分布逐漸變得均勻。

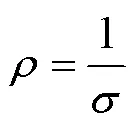

在微弧氧化過程中,電導率、電阻率與電壓的關系如式(1)—(3)所示,隨著溫度的升高,溶液的電導率逐漸升高[30],使得電阻率降低,電阻隨之降低。金屬試樣的電阻會隨著溫度的升高逐漸增大,因此當熱輸入從0 W提高至280 W時,總電壓的變化較小,最終電壓均在465 V左右。

式中:為電阻率;為電導率;為電阻;為導體的長度;為導體的橫截面積;為電壓;為電流。

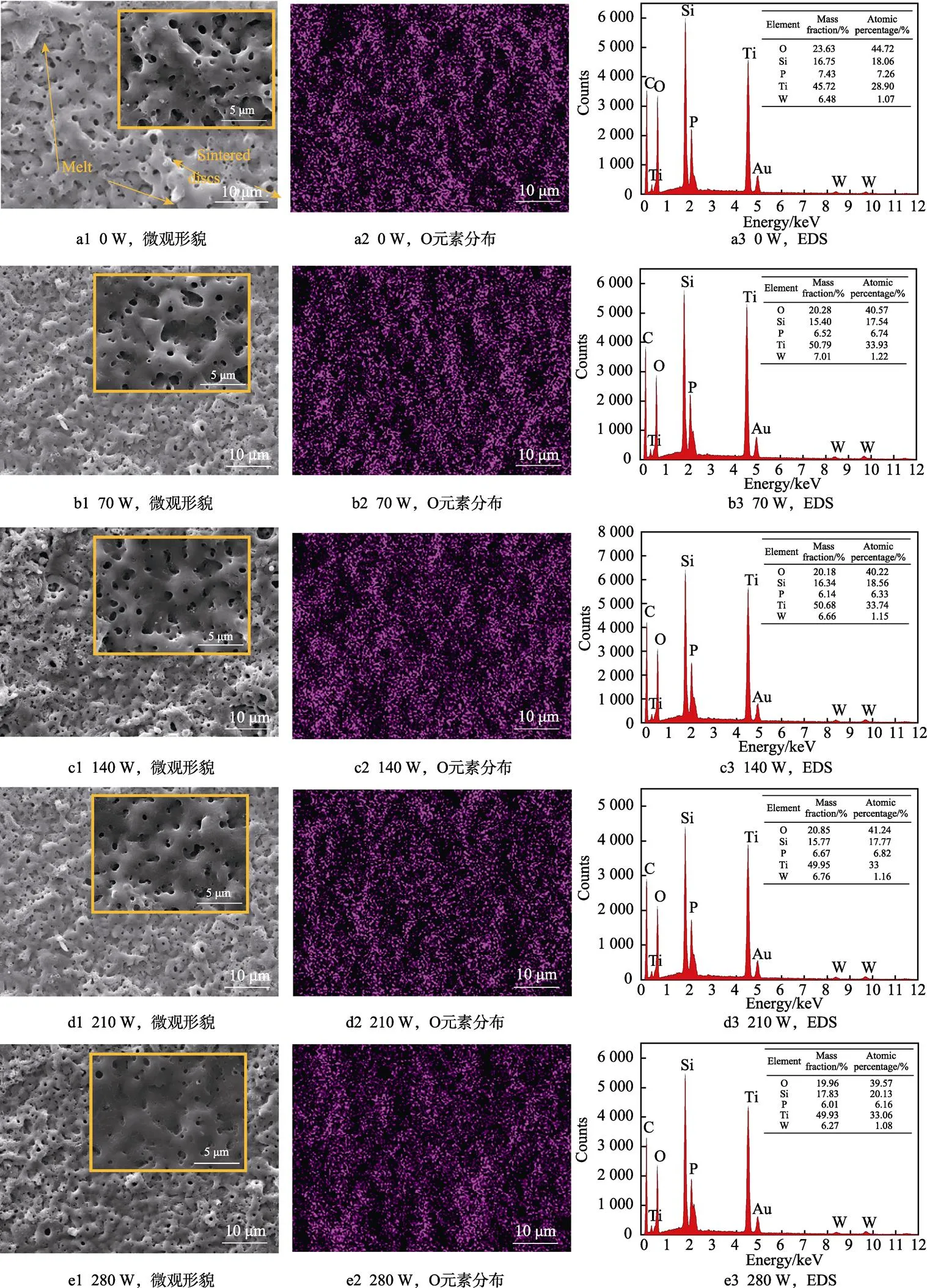

2.2 熱輸入對膜層表面形貌和元素含量影響

在不同熱輸入下,膜層的表面形貌、氧元素分布、EDS能譜圖如圖3所示。從膜層的表面形貌可以看出,在微弧氧化過程中形成了大量放電通道和熔融物,使得膜層表面表現為多孔結構,并帶有部分的燒結圓盤。在無熱輸入時,膜層的熔融物和燒結盤較多,其大部分區域由燒結盤疊加而成,與熔融物形成了山丘狀的凸起。經放大后可以觀察到,膜層的內部表現為多層的網狀結構,孔洞較多。隨著熱輸入的增大,熔融物逐漸減少,開始出現較獨立的燒結盤,且孔洞減少。隨著熱輸入的增大可以觀察到,在熱輸入為210 W時,膜層的大部分燒結盤較獨立;在280 W時,孔洞明顯減小,膜層表面較平坦,燒結盤小且各自獨立。

膜層表面形貌的變化較明顯且規律,說明熱效應對微弧氧化膜層放電過程產生了影響。該實驗嚴格控制電解液的起始溫度,起弧階段電解液的溫度變化較小,在不同熱輸入下起弧電壓未受到明顯的影響。在火花放電階段,由于熱輸入的增加,溶液內離子的活性增加,局部放電微區增多,膜層表面放電的均勻性得到改善。在微弧氧化階段,電解液溫度從26.3 ℃逐漸提升至32.5 ℃,膜層表面存在大量的燒結盤、熔融物及多孔結構,這說明微弧氧化放電劇烈。在加入熱輸入后,膜層在微弧氧化階段受到外部傳遞的熱能逐漸增大,電解液溫度升高,微弧氧化階段的離子活性增強。

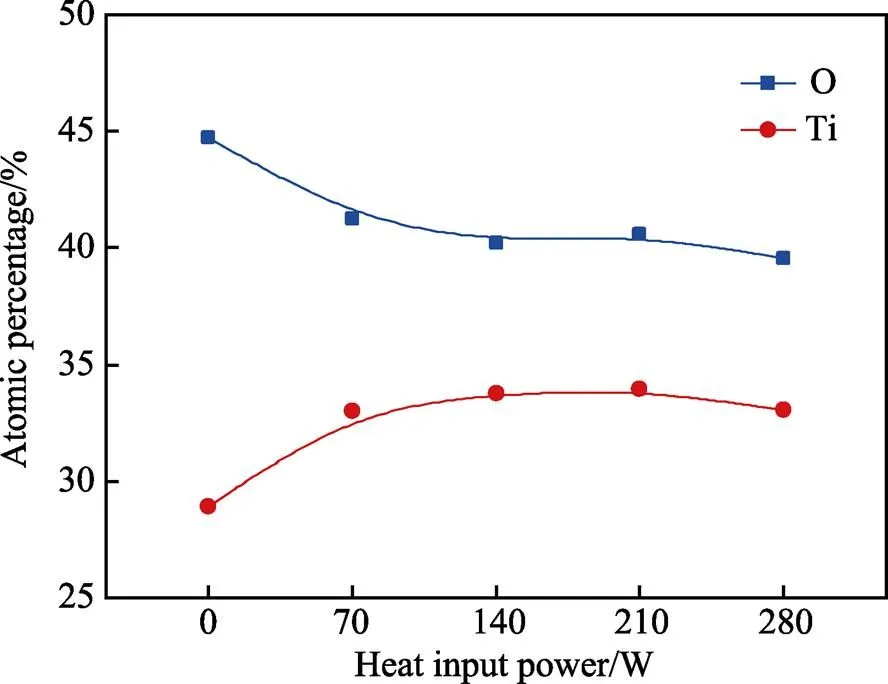

從不同熱輸入下O元素的分布,以及各主要元素(O、Si、P、Ti、W)的質量分數、原子數分數可知,膜層表面的元素主要由Ti、O、Si組成,此外還有少量P、W、Au等。Ti來自于基體,O、Si、P、W來自Ti與電解液中的Na2SiO3、(NaPO3)6、Na2WO4等反應后產生的化合物。少量的Au來自為了增加膜層在電鏡下的導電性而濺射的Au。圖3中顏色的深淺代表O元素的含量,陰影部分為膜層的微孔,每張圖的O元素都分布均勻,說明表面的TiO2膜層均勻分布。由圖4可知,在加入熱輸入后,Ti元素與O元素原子的比例接近,Ti與O的原子數分數比值增大,在210 W時達到平衡狀態,在熱輸入為280 W后,膜層中Ti元素與O元素的比例下降。這是由于熱輸入過高,膜層在微弧氧化階段的電解液溫度被提高至43 ℃以上,遠遠高于0 W時的溫度,在外加熱能的作用下,等離子體中的粒子由于過于活躍,擺脫了束縛,參與反應的粒子數目減少,使得微弧氧化過程中生成的TiO2減少。

圖2 不同熱輸入下微弧氧化電解液的溫度?時間曲線和電壓?時間曲線

圖3 不同熱輸入情況下膜層的表面形貌

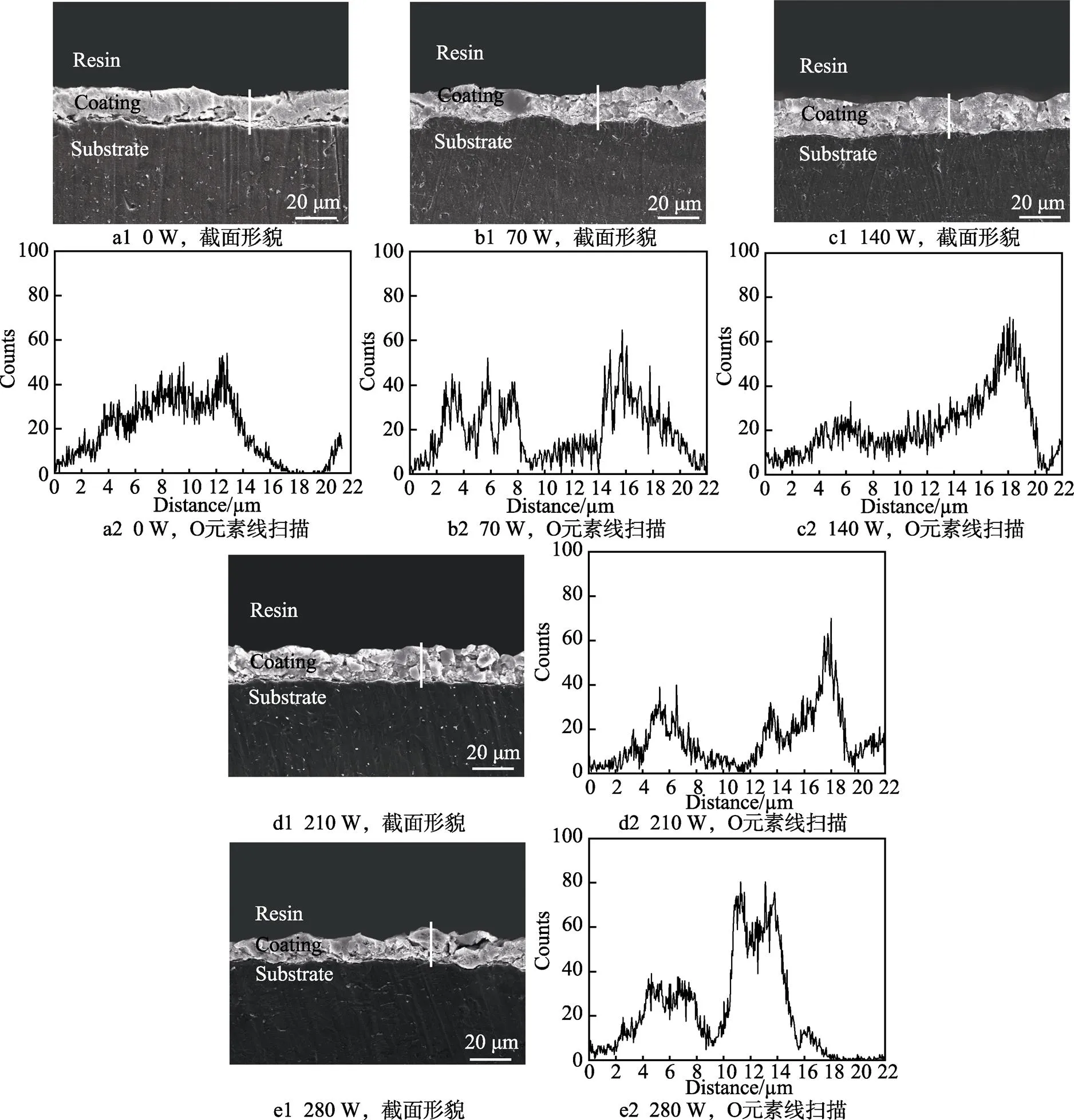

2.3 熱輸入對微弧氧化截面形貌和元素分布的影響

微弧氧化膜層的截面形貌如圖5所示,在未添加

圖4 不同熱輸入情況下Ti、O元素的原子數分數

圖5 不同熱輸入下膜層截面形貌

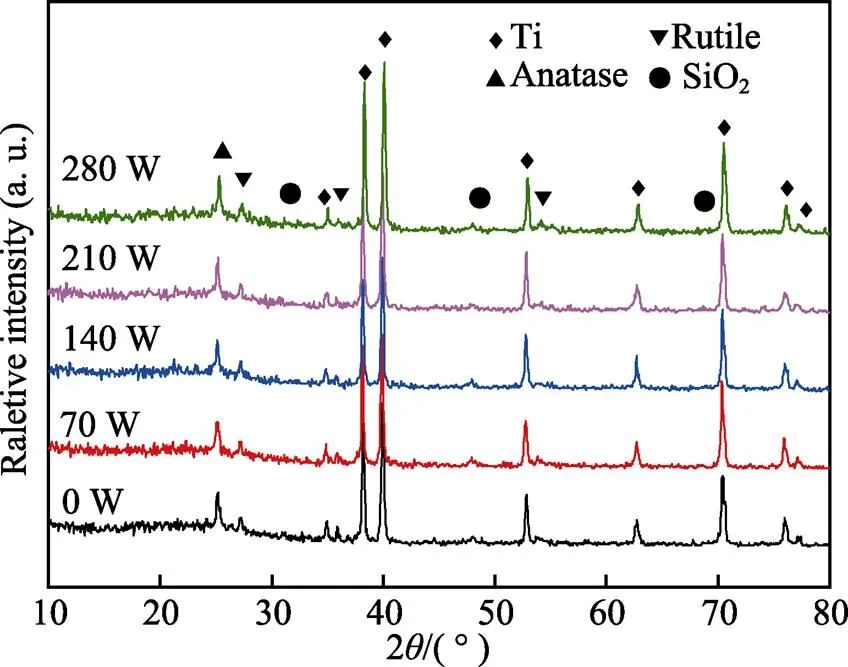

2.4 熱輸入對微弧氧化膜層相組成的影響

微弧氧化膜層XRD圖譜如圖6所示,可以觀察到膜層的相組成。膜層主要的相組成為Rutile、Anatase和少量SiO2,X射線能夠穿透膜層,照到基體,所以XRD圖譜中出現了Ti的衍射峰。在不同的熱輸入下,膜層均出現了較明顯的TiO2衍射峰。這是由于Ti電離出的Ti離子與氧離子結合,在膜層表面產生了Anatase,在815 ℃的高溫下,Anatase會發生晶間轉變,形成Rutile[22]。在微弧氧化過程中,膜層微區放電的溫度遠遠高于815 ℃,所以部分Anatase轉化為Rutile。少量SiO2來自電解液中硅酸鈉的水解和基體中單質硅的氧化。該過程發生的主要反應如式(4)—(9)所示。

4OH?→2H2O+O2↑+4e?(4)

Ti?4e?→Ti4+(5)

2H3O++2e?→H2↑+2H2O (6)

Ti4++4OH?→TiO2+2H2O (7)

2H3O++SiO32?→H2SiO3+H2O (8)

H2SiO3→SiO2+H2O (9)

圖6 不同熱輸入下膜層XRD圖譜

由于電解液的成分未發生變化,因而未產生新的化學元素。當提高熱輸入后,無新相生成,說明熱輸入不會影響膜層的相組成。

2.5 熱輸入對微弧氧化膜層厚度、硬度的影響

如圖7所示,隨著熱輸入的提高,膜層的厚度分別為18.53、20.74、21.56、19.51、17.67 μm,其變化趨勢為先增加后降低,在140 W時達到最大值。較低的熱量輸入對膜層的生長會產生促進作用,在熱輸入增至140 W的過程中,膜層的厚度增加了3.03 μm。在熱輸入從140 W增至280 W的過程中,膜層的厚度減少了3.89 μm。較高的熱量輸入使得等離子體中參與反應的粒子數量減少,微弧氧化階段反應速度減緩,且微弧氧化過程中伴隨著膜層的生成和溶解,過高的溫度加劇了膜層的溶解,使得膜層的生長速率緩慢。膜層的硬度隨著熱輸入的增大呈先增加后降低的趨勢。由于膜層內O元素的升高及厚度的增加有利于Anatase到Rutile的轉化,Rutile相TiO2具有更高的硬度,使得膜層的硬度增加。當熱輸入超過140 W時,膜層中TiO2的含量降低,其厚度的降低使得硬度逐漸下降。

圖7 不同熱輸入下膜層的厚度和硬度

2.6 熱輸入對微弧氧化膜層表面粗糙度、耐磨性能的影響

在不同熱輸入條件下,TC4鈦合金微弧氧化膜層的表面粗糙度如圖8a所示。在未添加熱輸入時,膜層的表面粗糙度較高,為1.8 μm,隨著熱輸入的增大,膜層的表面粗糙度表現為先下降再升高的趨勢。當熱輸入從70 W到280 W時,膜層的表面粗糙度分別為1.77、1.47、1.56、1.6 μm。在未添加熱輸入時,膜層表面的孔洞較多,燒結盤和熔融物較多,凹凸不平,因此粗糙度較高。當提高熱輸入后,膜層表面的微孔數減少,熔融物和燒結盤減少,但過大的熱輸入會影響TiO2膜層的生成,表面起伏較大,粗糙度有所回升。膜層的摩擦因數與表面粗糙度的變化趨勢一致,如圖8b所示,膜層的摩擦因數總體呈現先逐漸減小后增大的趨勢。在280 W時,膜層的平均摩擦因數為0.169。膜層的摩擦因數與膜層的粗糙度相關。當膜層厚度處于一定范圍內時,表面粗糙度越低則膜層的耐磨性能越好。在280 W時,雖然膜層較厚,但是由于摩擦因數較大,在經過摩擦實驗23 min后,磨損機制從磨粒磨損變為黏著磨損,摩擦因數明顯增大。較小的熱輸入能減小膜層的表面粗糙度,提高膜層的耐磨性能,但過大的熱輸入會導致膜層的耐磨性能受到嚴重影響。

圖8 不同熱輸入下膜層表面粗糙度和平均摩擦因數

2.7 熱輸入對MAO膜層耐腐蝕性能的影響

在不同熱輸入下,TC4鈦合金微弧氧化膜在質量分數為3.5%的NaCl中的動電位極化曲線如圖9所示。膜層的腐蝕速率受到自腐蝕電位和腐蝕電流密度的影響,采用直線外推法原理,利用Gamry自帶軟件對塔菲爾曲線進行擬合處理,得到了自腐蝕電位、自腐蝕電流密度和腐蝕速率,結果如表1所示。通過自腐蝕電位可以判斷膜層發生腐蝕的傾向性,自腐蝕電流密度和腐蝕速率可以表示膜層被腐蝕的程度。膜層的耐腐蝕性能與膜層的結構有關,在加入熱輸入后,微弧氧化膜層的孔洞數量逐漸減少,較少的孔洞會使腐蝕液難以滲入膜層內部,所以膜層的腐蝕電流密度逐漸減小,腐蝕速率也逐漸減小。隨著熱輸入的增加,膜層的自腐蝕電位先減小后增大,從圖5可以看出,膜層在280 W的熱輸入時膜層厚度較低,但膜層靠外部分中O元素的含量較高,并且孔洞較少,說明其致密性良好,所以在該熱輸入條件下膜層的耐蝕性能最優。通過改變熱輸入,膜層的自腐蝕電流密度從1.109×10?6A/cm?2降至7.632×10?8A/cm?2,腐蝕速率從4.516×10?3mm/a降至3.109×10?4mm/a。

圖9 不同熱輸入下膜層極化曲線

表1 不同熱輸入下微弧氧化膜層的腐蝕速率

2.8 熱量傳導對微弧氧化膜層的影響機理

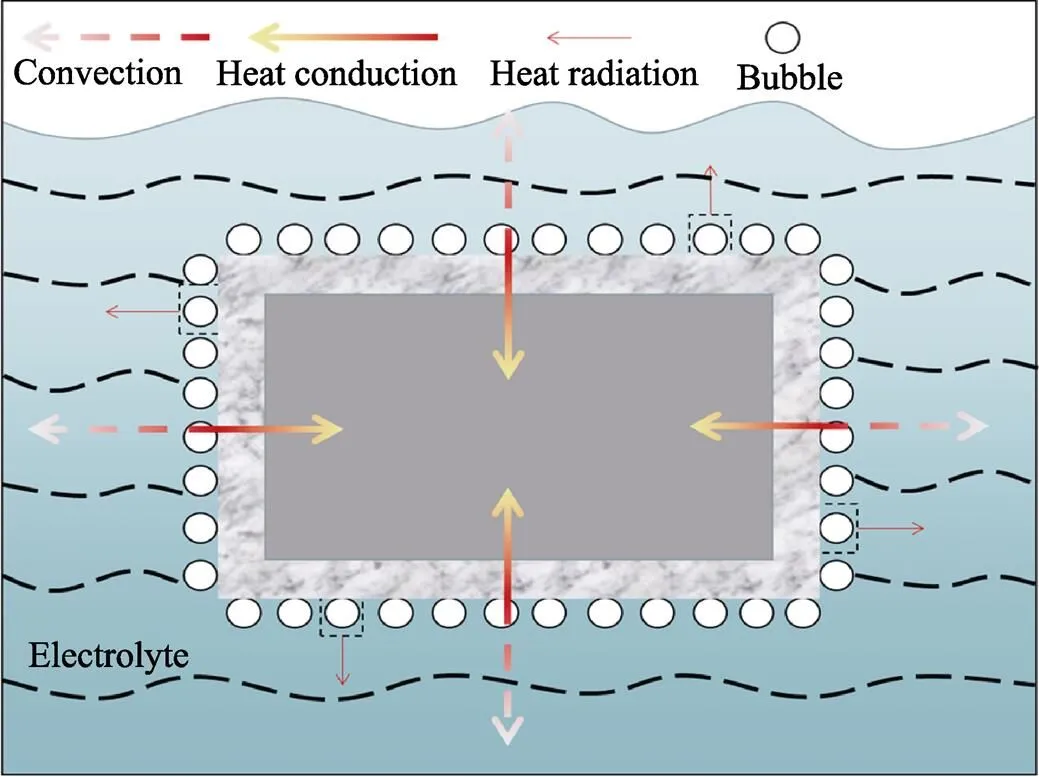

在微弧氧化過程中,熱量傳輸模型如圖10所示。在高電壓的作用下,試樣表面劇烈放電產生的熱量通過導熱方式傳到基體中,在電解液中熱量的主要傳輸方式為對流。此外,聚集在試樣表面的氣泡中存在熱輻射。在微弧氧化過程中,一部分游離態氧原子通過化學反應生成了氧化物,并進入膜層中,另一部分生成了氧氣。在成膜初期,試樣表面的瞬時高溫與電解液溫度形成了較大的溫度差,在膜層熔融過程中存在明顯的淬冷作用,影響了膜層與基體的結合,并且容易出現微裂紋等缺陷,熱輸入能夠緩解淬冷作用,有利于減少微裂紋等缺陷。當熱輸入增大時,更多的熱量從電解液中通過導熱方式進入膜層,這樣加劇了分子運動,使得發生微區放電的可能性增加,局部放電微區增多。在電壓不變的情況下,每個微區放電的強度減小。更多游離態的氧原子生成了氧氣,進入膜層中的氧原子數量變少,導致膜層的放電微孔數量增多,孔徑明顯縮小,膜層表面放電的均勻性得到改善,表面粗糙度降低,耐蝕性增強。過高的熱輸入打亂了分子之間的運動,使得參與反應的Ti元素和O元素減少,膜層的生長速率降低,膜層的厚度降低。綜上所述,適當的熱輸入有利于膜層結構的改善,但過高的熱輸入將影響膜層的生長。

圖10 微弧氧化熱量傳導模型

3 結論

1)熱輸入使得電解液溫度的上升速率提高,更高的溫度和溫度差產生了更強的熱效應。

2)熱輸入使得膜層表面孔洞的孔徑減小,熔融物和燒結盤減少。隨著熱輸入的提高,膜層的厚度呈先增加后降低的趨勢,在140 W時膜層厚度達到21.56 μm。

3)熱輸入提高了膜層的耐腐蝕性能,腐蝕速率從4.516×10?3mm/a逐漸減小至3.109×10?4mm/a。膜層表面的摩擦因數隨著熱輸入的提高呈先降低后升高的趨勢,耐磨性能在熱輸入為140 W時最佳。

4)在熱輸入為140 W時,膜層具有最佳的綜合性能,可見在制備TC4鈦合金微弧氧化膜層時應該合理控制熱量輸入。

[1] 王亞明, 鄒永純, 王樹棋, 等. 金屬微弧氧化功能陶瓷涂層設計制備與使役性能研究進展[J]. 中國表面工程, 2018, 31(4): 20-45.

WANG Ya-ming, ZOU Yong-chun, WANG Shu-qi, et al. Design, Fabrication and Performance of Multifuctional Ceramic Coatings Formed by Microarc Oxidation on Metals: a Critial Review[J]. China Surface Engineering, 2018, 31(4): 20-45.

[2] MORTAZAVI G, JIANG Jie-chao, MELETIS E I, et al. Investigation of the Plasma Electrolytic Oxidation Mecha-nism of Titanium[J]. Applied Surface Science, 2019, 488: 370-382.

[3] 雷欣, 林乃明, 鄒嬌娟, 等. 鋁合金微弧氧化的研究進展[J]. 表面技術, 2019, 48(12): 10-22.

LEI Xin, LIN Nai-ming, ZOU Jiao-juan, et al. Research Progress of Micro-Arc Oxidation on Aluminum Alloys[J]. Surface Technology, 2019, 48(12): 10-22.

[4] CHEN Ming-an, OU Yan-chun, FU You-hong, et al. Effect of Friction Stirred Al-Fe-Si Particles in 6061 Aluminum Alloy on Structure and Corrosion Performance of MAO Coating[J]. Surface & Coatings Technology, 2016, 304: 85-97.

[5] ZHANG Zhan, RONG Wan, WU Jun-sheng, et al. Direct Preparation of Nanostructured Ni Coatings on Aluminium Alloy 6061 by Cathode Plasma Electrolytic Deposition[J]. Surface & Coatings Technology, 2019, 370: 130-135.

[6] WEN Lei, WANG Ya-ming, JIN Ying, et al. Design and Characterization of SMAT-MAO Composite Coating and Its Influence on the Fatigue Property of 2024 Al Alloy [J]. Rare Metal Materials and Engineering, 2014, 43 (7): 1582-1587.

[7] LI Na, CHEN Yuan-qing, DENG Bo, et al. Low Tem-perature UV Assisted Sol-Gel Preparation of ZrO2Pore- Sealing Films on Micro-Arc Oxidized Magnesium Alloy AZ91D and Their Electrochemical Corrosion Behavi-ors[J]. Journal of Alloys and Compounds, 2019, 792: 1036-1044.

[8] CUI Xue-jun, LI Ming-tian, YANG Rui-song, et al. Structure and Properties of a Duplex Coating Combining Micro-Arc Oxidation and Baking Layer on AZ91D Mg Alloy[J]. Applied Surface Science, 2016, 363: 91-100.

[9] JIANG Dan, ZHOU Huan, WAN Shan, et al. Fabrication of Superhydrophobic Coating on Magnesium Alloy with Improved Corrosion Resistance by Combining Micro-Arc Oxidation and Cyclic Assembly[J]. Surface and Coatings Technology, 2018, 339: 155-166.

[10] 羅軍明, 吳小紅, 徐吉林. 電解液組分對TiCP/Ti6Al4V復合材料微弧氧化膜耐蝕性及耐磨性影響[J]. 無機材料學報, 2017, 32(4): 418-424.

LUO Jun-ming, WU Xiao-hong, XU Ji-lin. Electrolytic Composition on Wear Resistance and Corrosion Resis-tance of the Micro-Arc Oxidation Coatings on TiCP/ Ti6Al4V Composites[J]. Journal of Inorganic Materials, 2017, 32(4): 418-424.

[11] 閆淑芳, 劉向東, 陳偉東, 等. 硅酸鹽體系電解液濃度對ZrH1.8表面微弧氧化陶瓷層的影響[J]. 稀有金屬材料與工程, 2015, 44(10): 2561-2565.

YAN Shu-fang, LIU Xiang-dong, CHEN Wei-dong, et al. Characteristics of MAO Layers on Surface of ZrH1.8in Silicate Electrolyte Systems[J]. Rare Metal Materials and Engineering, 2015, 44(10): 2561-2565.

[12] ZHU Yuan-yuan, ZHANG Shu-fang, ZHAO Rong-fang, et al. Influences of Na2SiO3and EDTA-ZnNa2Concentra-tion on Properties of Zinc-Containing Coatings on WE43 Magnesium Alloys[J]. Surface & Coatings Technology, 2018, 356: 108-122.

[13] WANG Ping, GONG Ze yu, HU Jie, et al. Effect of MgO Micro-Powder on the Characteristics of Micro-Arc Oxida-tion Coatings[J]. Surface Engineering, 2019, 35(7): 627-634.

[14] 王平, 肖佑濤, 吳佳欣, 等. 含石墨微粒電解液電流密度對ZL108微弧氧化膜層特性的影響(英文)[J]. 稀有金屬材料與工程, 2019(2): 394-400.

WANG Ping, XIAO You-tao, WU Jia-xin, et al. Effects of Current Densities on ZL108 Aluminum Alloy MAO Coa-tings in Electrolyte Containing Graphite Micro-Par-ticles [J]. Rare Metal Materials and Engineering, 2019(2): 394-400.

[15] SOBOLEV A, KOSSENKO A, BORODIANSKIY K. Study of the Effect of Current Pulse Frequency on Ti-6Al-4V Alloy Coating Formation by Micro Arc Oxidation[J]. Materials, 2019, 12(23): 3983.

[16] 薛文彬, 鄧志威, 來永春, 等. 鋁合金微弧氧化量熱分析[J]. 北京師范大學學報(自然科學版), 1996, 32(3): 389-390.

XUE Wen-bing, DENG Zhi-wei, LAI Yong-chun, et al. Analysis of Calorimetry in Micro-Arc Oxidation of Alu-mi-num Alloys[J]. Journal of Beijing Normal University (Natural Science), 1996, 32(3): 389-390.

[17] 馬安博, 高翔. 能量輸出模式對鎂合金微弧氧化起弧能耗的影響[J]. 電鍍與環保, 2015, 35(6): 38-41.

MA An-bo,GAO Xiang. Effect of Energy Output Modes on Arc-Striking Energy of Magneium Alloy Micro-Arc Oxidation[J]. Electrolating & Pollution Control, 2015, 35(6): 38-41.

[18] 張竹婷, 蔣百靈, 房愛存. 鋁合金微弧氧化脈沖寬度對陶瓷膜耐蝕性及能量消耗的影響[J]. 材料保護, 2015, 48(3): 13-15.

ZHANG Zhu-ting, JIANG Bai-ling, FANG Ai-cun. Effect of Pulse Width of Micro-Arc Oxidation on Corrosion Resi-stance and Energy Consumption of Ceramic Coatings on Aluminum Alloy[J]. Material protection, 2015, 48(3): 13-15.

[19] 葛延峰, 蔣百靈, 時惠英. 硅酸鈉濃度對鋁合金微弧氧化起弧過程能量消耗的影響[J]. 中國有色金屬學報, 2013, 23(4): 950-956.

GE Yan-fen, JIANG Bai-ling, SHI Hui-ying. Effect of Na2SiO3Concentration on Energy Consumption During Arcing Process of Micro-Arc Oxidation on Aluminum Alloys[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(4): 950-956.

[20] MATYKINA E, ARRABAL R, MOHEDANO M, et al. Recent Advances in Energy Efficient PEO Processing of Aluminium Alloys[J]. Transactions of Nonferrous Metals Society of China. 2017, 27(7): 1439-1454.

[21] HABAZAKI H, TSUNEKAWA S, TSUJI E, et al. Formation and Characterization of Wear-Resistant PEO Coatings Formed on β-titanium Alloy at Different Elec-tro-lyte Temperatures[J]. Applied Surface Science, 2012, 259: 711-718.

[22] WANG Ping, GONG Ze-yu, LI Hong-lin, et al. Effect of CoSO4on the Characteristics of Micro-Arc Oxidation Coatings[J]. Surface Engineering, 2020, 36(2): 216-224.

[23] 吳云峰, 楊鋼, 裴崇, 等. 電解液溫度對TC4鈦合金微弧氧化膜層性能的影響[J]. 鑄造技術, 2013, 34(5): 566-568.

WU Yun-feng, YANG Gang, PEI Chong, et al. Effect of Electrolyte Temperature on Performance of Micro-arc Oxidation Film on TC4 Alloy[J]. Foundry Technology, 2013, 34(5): 566-568.

[24] RAJ V, MUBARAK ALI M. Formation of Ceramic Alumina Nanocomposite Coatings on Aluminium for Enhanced Corrosion Resistance[J]. Journal of Materials Processing Technology, 2009, 209(12/13): 5341-5352.

[25] BOSTA M M S, MA K J. Influence of Electrolyte Tem-perature on Properties and Infrared Emissivity of MAO Ceramic Coating on 6061 Aluminum Alloy[J]. Infrared Physics & Technology, 2014, 67: 63-72.

[26] 張欣宇, 方明, 呂江川, 等. 電解液參數對鋁合金微弧氧化的影響[J]. 材料保護, 2002, 35(8): 39-41.

ZHANG Xin-yu, FANG Ming, LYU Jiang-chuan, et al. Effect of Electrolyte Parameters on Micro-Arc Oxidation of Aluminum Alloy[J]. Materiais Protection, 2002, 35(8): 39-41.

[27] RAMA K L, SOMARAJU K R C, SUNDARARAJAN G. The Tribological Performance of Ultra-Hard Ceramic Com-posite Coatings Obtained through Microarc Oxida-tion[J]. Surface and Coatings Technology, 2003, 163/164: 484-490.

[28] 翟彥博, 陳紅兵, 馬秀騰. AZ31B鎂合金微弧氧化電解液溫度對膜組織與性能的影響[J]. 材料保護, 2013, 46(4): 16-19.

ZHAI Yan-bo, CHEN Hong-bing, MA Xiu-teng. Effect of Electrolyte Temperature on Microstructure and Properties of AZ31B Magnesium Alloy Micro-Arc Oxidation Coa-ting[J]. Materiais Protection, 2013, 46(4): 16-19.

[29] DUNLEAVY C S, GOLOSNOY I O, CURRAN J A, et al. Characterisation of Discharge Events during Plasma Elec-trolytic Oxidation[J]. Surface & Coatings Technology, 2009, 203: 3410-3419.

[30] 閻峰云, 林華, 馬穎, 等. 鎂合金微弧氧化電解液電導率的研究[J]. 輕合金加工技術, 2007, 35(5): 28-31.

YAN Feng-yun, LIN Hua, MA Ying, et al. Study on Electrolyte Conductivity of Magnesium Alloy Micr-Arc Oxidization[J]. Light Alloy Fabrication Technology, 2007, 35(5): 28-31.

Effects of Heat Input on Characteristics of Micro-arc Oxidation Coatings on TC4 Titanium Alloy

1,1,1,2,1,1,1

(1. School of New Energy and Materials, Southwest Petroleum University, Chengdu 610500, China; 2. Institute of Surface Science, Helmhotz-Zentrum Hereon, Geesthacht 21502, Germany)

Micro-arc oxidation technology is an environmentally friendly surface modification technology, which improves the surface properties such as wear resistance, corrosion resistance, thermal shock resistance, hardness and other properties by in-situ synthesis of functional ceramic coatings on the valve metal surface. Some scholars have found that during the micro-arc oxidation process,a large amount of heat is released, the temperature of the electrolyte increases rapidly, which seriously affects the corrosion resistance and wear resistance of the coating. The work aims to study the effects of heat input on the characteristics of the micro-arc oxidation coating of TC4 titanium alloy by adjusting the heater power so as to provide a theoretical basis for improving the refrigeration system in micro-arc oxidation.

The TC4 titanium alloy was cut into a rectangle of 15 mm×15 mm×2 mm as the base material and polished and with 400#, 800#, 1200#, 2000#sandpaper in turn. The test adopted pulse power supplies (DWL20-6), the output mode adopted constant current, the current density was 5.2 A/dm2, the frequency was 100 Hz, the duty cycle was 40%, and the time was 15 min. The electrolyte composition was Na2SiO3(12 g/L), (NaPO3)66 g/L, Na2WO41.5 g/L, NaOH 0.5 g/L, C3H8O33 mL/L, EDTA 0.3 g/L, C6H15NO31 mL/L. Before the test, the initial temperature was controlled to 20 ℃ by the cool system, the constant heat input during the micro-arc oxidation process was controlled to 0, 70, 140, 210, 280 W respectively. The surface morphology, cross-sectional morphology and elements of the coatings were analyzed by scanning electron microscopy (ZEISS EVO MA15) and X-ray energy dispersive spectrometer (OXFORD X-max). The phase composition of the coatings was analyzed by X-ray diffractometer (DX-2700B). The microhardness of the coating was measured by a digital microhardness tester (HXD- 2000TM/LCD, China).The polarization curves of the solution samples against 3.5wt.% NaCl solution were measured using an electrochemical workstation (Gamry Reference 3000, USA). Reciprocating friction using a multifunctional material surface property testing machine (MFT-4000).

With the increase of heat input, the coating thickness increased first and then decreased. The main phases of the coating were Rutile TiO2, Anatase TiO2and a small amount of SiO2. The heat input improved the corrosion resistance of the coating, and the corrosion rate gradually decreased from 4.516×10–3mm/a to 3.109×10–4mm/a. The wear resistance of the coating surface first increased and then decreased with the increase of heat input. When the constant heat input was 140 W, the TC4 titaniumalloy micro-arc oxidation coating had the best comprehensive performance, its thickness was 21.56 μm, the surface roughness RA was 1.47 μm, and it had good corrosion resistance and wear resistance.The heat input affected the ion transport during the formation of the coating, and increased the ratio of Ti atoms to O atoms in the coating, which was beneficial to the formation of the TiO2coating. Get rid of the bondage, the Ti and O atoms participating in the reaction were reduced, and the growth rate of the coating was reduced. The coating thickness increased from 18.53 μm to 21.56 μm and then decreased to 17.67 μm with the heat input. The main phases of the coating were Rutile, Anatase and a small amount of SiO2. By controlling the external heat input, the structure of the TC4 titanium alloy micro-arc oxidation coating can be improved, and the performance of the coating can be improved.

TC4 titaninum alloy; micro-arc oxidation;heat input; microstructure; corrosion resistance; wear resistance

TG174.4

A

1001-3660(2022)12-0159-10

10.16490/j.cnki.issn.1001-3660.2022.12.016

2022?02?19;

2022?06?15

2022-02-19;

2022-06-15

四川省科技計劃(2022YFSY0018)

Project by Sichuan Science and Technology Plan (2022YFSY0018)

龔云柏(1997—),男,碩士,主要研究方向為表面處理。

GONG Yun-bai (1997-), Male, Master, Research focus: surface treatment.

王平(1981—),男,博士,教授,主要研究方向為能源材料表面工程。

WANG Ping (1981-), Male, Doctor, Professor, Research focus: surface engineering of energy materials.

龔云柏, 王平, 楊彪,等.熱輸入對TC4鈦合金微弧氧化膜層性能的影響[J]. 表面技術, 2022, 51(12): 159-168.

GONG Yun-bai, WANG Ping, YANG Biao, et al. Effects of Heat Input on Characteristics of Micro-arc Oxidation Coatings on TC4 Titanium Alloy[J]. Surface Technology, 2022, 51(12): 159-168.

責任編輯:彭颋