球磨鋼件表面殘留銹蝕度及其對熱浸鍍鋅漏鍍的影響

李智偉,彭浩平,吳長軍,王建華,蘇旭平

球磨鋼件表面殘留銹蝕度及其對熱浸鍍鋅漏鍍的影響

李智偉a,b,彭浩平a,b,吳長軍a,b,王建華a,b,蘇旭平a,b

(常州大學 a.江蘇省材料表面科學與技術重點實驗室 b.江蘇省光伏科學與工程創新中心,江蘇 常州 213164)

目的 探究球磨前處理對鋼件表面殘留銹蝕度及其對熱浸鍍鋅漏鍍的影響,以期開發一種環境友好型的熱浸鍍鋅工藝。方法 采用自主設計的高溫雙筒球磨機,對熱浸鍍鋅鋼件進行前處理。采用光學與電子顯微鏡分析球磨參數對鋼件表面殘留銹蝕度的影響。對球磨后的鋼件進行熱浸鍍鋅,采用掃描電鏡(SEM)、X-射線衍射儀(XRD)以及高溫懸滴式接觸角測定儀研究鋼件表面殘留銹蝕產物及其對熱浸鍍鋅漏鍍的影響。結果 隨著磨球粒徑的增大,鋼件表面殘留銹蝕度先減小后增加,磨球粒徑為5 mm時達到最小值;隨著滾筒轉速和球磨時間的增加,鋼件表面殘留銹蝕度不斷減少;當磨球粒徑為5 mm、滾筒轉速為140 r/min和球磨時間為40 min時,鋼件表面殘留銹蝕度可減少到0。隨著鋼件表面殘留銹蝕度的減小,鋅液滴與基體間的接觸角減小。當殘留銹蝕度達到0時,接觸角=84°,鋅液在基體表面均勻鋪展,可避免漏鍍的發生。結論 球磨除銹可以代替酸洗除銹,以減少熱浸鍍鋅工藝對環境的污染。

球磨;前處理;熱浸鍍鋅;潤濕性;漏鍍

批量熱浸鍍鋅技術[1-5],作為一種工藝成熟的防腐手段,已經廣泛應用在結構鋼件的腐蝕與防護方面。一般情況下,鋼材表面會產生一層厚度5~10mm的氧化層。氧化物的存在,嚴重影響了鋼材的表面質量,在熱浸鍍鋅過程中,會造成漏鍍,甚至不能鍍的現象。因此,除銹是熱浸鍍前處理中非常重要的一步。

鋼材除銹技術主要有化學除銹和機械除銹。化學除銹以酸洗為主,它能夠去除鋼材表面的氧化物層,為熱浸鍍鋅提供良好的表面質量[6]。且因為其具有成本低、處理時間短、操作簡單等優點,已經成為熱浸鍍鋅工藝中不可或缺的一道前處理工序。然而,由于大量高濃度鹽酸、硫酸等的使用,酸洗在去除氧化層的同時,也將消耗鋼材基體,造成“過酸洗”或“欠酸洗”等缺陷。酸洗過程中還可能產生氫脆,降低鋼材的物理性能[7]。此外,酸洗液具有的高揮發性和高腐蝕性,對生產環境和人身安全有著嚴重的威脅。為此,開發一種綠色環保的新型除銹工藝是很有必要的。王祥洪等[8]從酸洗液的揮發性著手,研發了一種不易揮發的除銹劑。相比于傳統的15 %濃度的鹽酸溶液,新型除銹劑的酸霧揮發量可以減少50%~70%,并且具有可回收的優點。袁傳勛等[9]從酸洗液的濃度著手,研發了一種濃度較低且仍能保持高除銹效率的除銹劑。該新型除銹劑由于濃度較低,具有對鋼基體腐蝕損傷輕、價格合理等優勢。以上2種除銹劑配方,雖然分別從揮發性和腐蝕性考量,減小了酸洗工序的危害,但是仍然沒有規避鹽酸的使用。在實際生產中,產生的廢酸對環境的污染仍是不可忽略的。

機械除銹工序應運而生。機械除銹以機械加工的處理方式,如噴丸、干法噴砂、濕法噴砂、高壓水槍、球磨等方式,達到去除氧化皮等雜質的效果。噴丸具有動能大、操作簡單、適應性強[10-13]等優點。但是,由于噴丸的工藝限制,一次只能處理工件的一個表面,不適用于連續化作業的要求[14]。此外,由于噴丸的動能較大,對鋼基體表面的粗糙度影響大。在熱浸鍍鋅中,基體表面較大的粗糙度會對鍍層的組織結構產生影響。Possart等[15]分析了噴砂工藝對鋼基體表面狀態的影響,證實了噴砂的除銹效果。噴砂除銹分為干法和濕法2種。干法噴砂會造成大量塵土懸浮于空氣中,對環境、人身健康有很大的影響。因此,目前主要應用的是濕法噴砂工藝。Myeongseol等[16]通過試驗和計算模擬相結合的方法,得出了高效且表面質量高的濕法噴砂工藝。濕法噴砂工藝的缺點也是顯而易見的。在噴砂完成后,鋼件表面會殘留水分。暴露于空氣中,鋼基表面會迅速反銹,在熱浸鍍鋅過程中會引起漏鍍的現象[17]。此外,為了達到熱浸鍍鋅所需的清潔度,通常需要進行長時間的噴丸(噴砂)處理。長時間的噴丸和噴砂,會導致鋼基表面的結構和性能發生變化。

相較于噴丸的單一碰撞處理,球磨處理[18]利用摩擦、碰撞、切削等多種機械手段作用于鋼基體,除銹效率更高。王世江[19]利用力學原理分析了球磨機轉筒內物料被拋射后與滾筒碰撞時的撞擊力計算問題,并與實際應用中的球磨機進行對比,證明了球磨除銹的可行性。王加成等[20]從滾筒的形狀設計出發,證實了圓柱形滾筒具有最佳的球磨效果,并且可以使滾筒的撞擊噪聲大幅下降。此外,球磨處理對鋼材的沖擊能較小,可避免過度噴丸引起的基體表面結構和性能的失效。

目前,關于球磨除銹的工藝參數優化及其對熱浸鍍鋅漏鍍的影響的報道很少。因此,采用自主設計的高溫雙筒臥室球磨機,對結構鋼進行球磨前處理以滿足熱浸鍍鋅的要求。通過調整球磨工藝參數,分析球磨參數對鋼件表面殘留銹蝕度,及殘留銹蝕度對熱浸鍍鋅漏鍍的影響。研究結果對熱浸鍍鋅行業的綠色可持續發展具有重要意義。

1 試驗

1.1 球磨參數設計

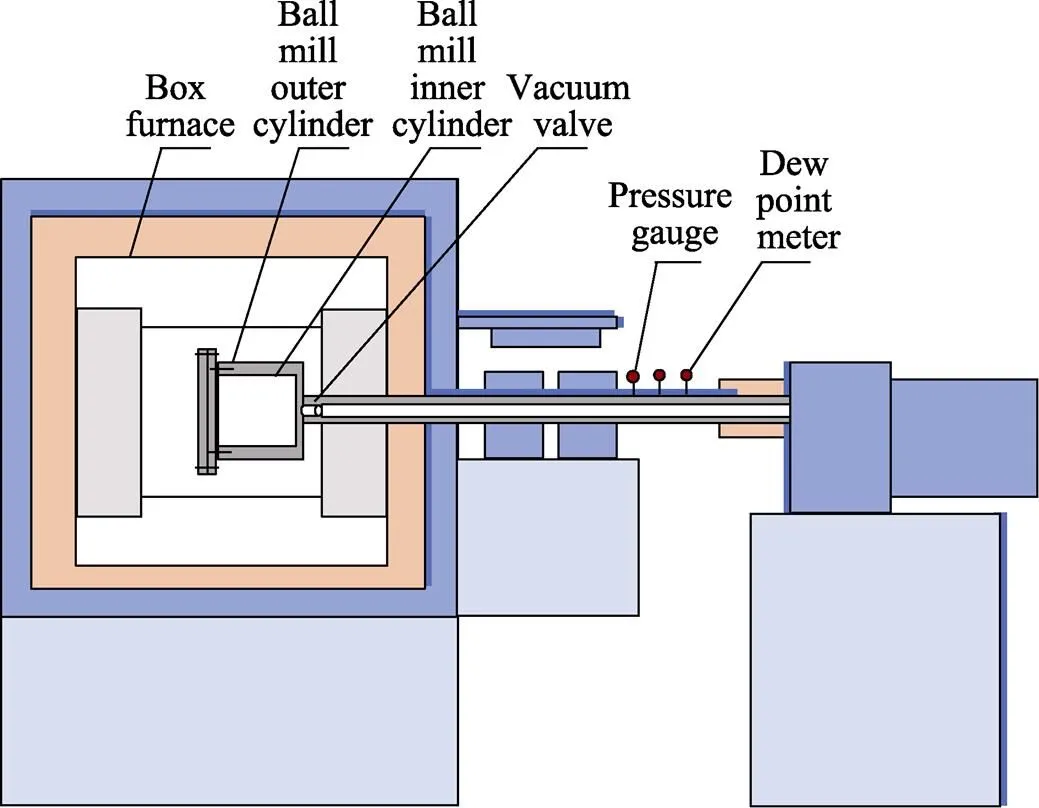

試驗采用定制臥式雙筒球磨機,旋轉軸線平行于水平面,球磨筒內徑為60 mm,設計球磨參數如下[21]:

磨球粒徑:磨球的直徑()范圍可以按照公式(1)確定。

=m×(1/18~1/24)≈(4~2) mm (1)

公式(1)的推導是在理想狀態下得出的,滾筒球磨機實際運行過程中會受到物料及鋼球之間的互相影響。磨球粒徑的大小,對球磨產生的沖擊能也會有影響。因此,需要在計算結果的基礎上,擴大試驗范圍。結合實驗室常用的磨球規格,本試驗選取的磨球粒徑分別為2、5、8 mm。

滾筒轉速:球磨機理論臨界轉速(e)的計算公式為:

式中:m為球磨筒的內徑(m)。滾筒轉速大于等于臨界轉速時,磨球和物料與球磨筒之間處于相對靜止的狀態,導致球磨效果消失。因此,工作轉速需要小于臨界轉速。

為了取得較好的球磨效果,球磨機的工作轉速(0)宜取:

0=(0.65~0.80)e=112~138 r/min (3)

總的沖擊能最大時的轉速(j)為:

可以看出,總沖擊能最大時的轉速超過了球磨機的工作轉速。但是,為了研究轉速對除銹效果的影響,需要考慮沖擊能最大時的轉速。因此,結合定制雙筒球磨機的安全運行參數,并從便于試驗操作的角度出發,設定具體的工作轉速分別為120、130、140、150 r/min。當工作轉速小于120 r/min時,沖擊能較小,導致球磨時間過長,因此沒有采用110 r/min。

球磨筒填充系數:結合文獻調研[22],本研究的磨球填充系數取0.5。

1.2 樣品制備

試驗采用工業純鐵試樣(20 mm′20 mm′3 mm),其化學成分(以質量分數計)為:0.06% C,0.019% Si,0.07% Mn,0.008 5% S,0.008 5% P,0.032% Cr,0.034% Ni,0.02% Cu,99.748% Fe。在熱浸鍍鋅前,試樣需先在70~90 ℃的15% NaOH溶液中堿洗3 min,以去除表面油脂。然后,在室溫下,分別采用酸洗和球磨的處理工藝去除表面銹蝕產物。酸洗是將堿洗后的試樣置于10%~15%的鹽酸溶液中浸泡3 min。球磨是將堿洗后的試樣,連同磨球一起放入圖1中的球磨筒內,通過磨球的機械作用去除試樣表面的銹蝕產物。為了避免試驗的偶然性,在同一種方法中,1次處理3個樣品,每種方法重復3次。

球磨工藝參數按照1.1節計算分析的結果設置,磨球選用304不銹鋼球。除銹后的試樣置于去離子水中清洗,然后再進行助鍍。助鍍劑選用200~300 g/L NH4Cl-ZnCl2溶液(1.2∶1),助鍍溫度為(75±5)℃,助鍍時間為5 min。助鍍后的樣品在100 ℃的鼓風干燥箱中干燥10 min后立即浸入鋅池中。鋅池成分為99.9%的純鋅,質量為2 kg,溫度為(450±3)℃,浸鍍時間取60 s。將浸鍍后的工件緩慢提出鋅池,然后立即浸入水中冷卻。

圖1 高溫雙筒臥式球磨機示意圖

采用高溫懸滴式接觸角測定裝置,拍攝得到鋅熔滴在鋼基板上的潤濕形貌。采用基于Yong-laplace方程的接觸角測量軟件ADSA,通過99點擬合法得到高溫熔體在基板上的液滴幾何形狀,計算得到鋅熔體與鋼基板間的潤濕接觸角。

1.3 樣品觀察分析

采用Smart Zoom光學電子顯微鏡觀察樣品表面,并用方格網(10′10)比對的方法,計算得出鋼件表面氧化皮面積分數(超過半格按一格計算,不滿半格的按0計算),用來定量表征除銹后鋼件表面的殘留銹蝕度。為了改善測量精度,以上測試都經過至少3次的重復測量計算,再將測得的數據取平均值,用于試驗分析。采用掃描電鏡(SEM)對鍍鋅層表面質量進行觀察。通過分析由Rigaku RINT2000 X射線衍射儀產生的X射線衍射譜圖(XRD),確認相的組成。該X射線衍射儀在40 kV和100 mA下使用Cuka輻射進行工作。Jade軟件包用于索引和計算XRD譜圖。采用VK-H3型維氏硬度儀測量不同狀態下Q235鋼件表面的顯微硬度,測試時加載載荷為0.098 N,加載時間為10 s。

2 結果與討論

2.1 球磨參數對鋼件表面殘留銹蝕度的影響

2.1.1 磨球粒徑對鋼件表面殘留銹蝕度的影響

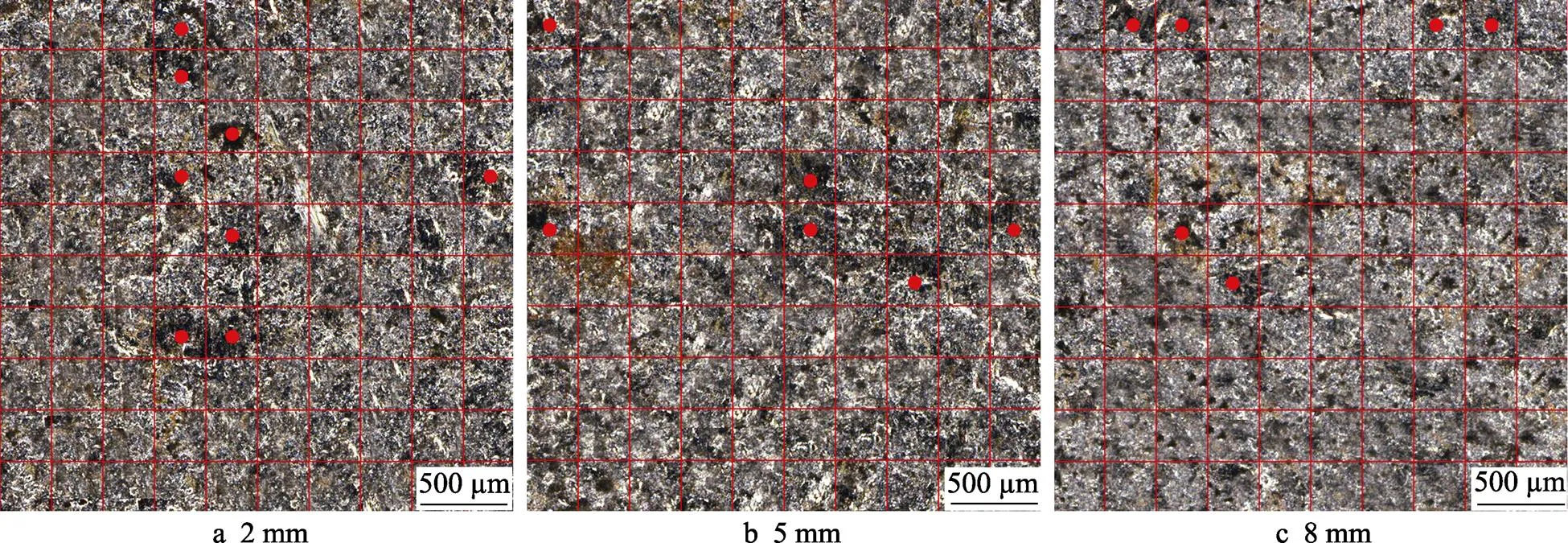

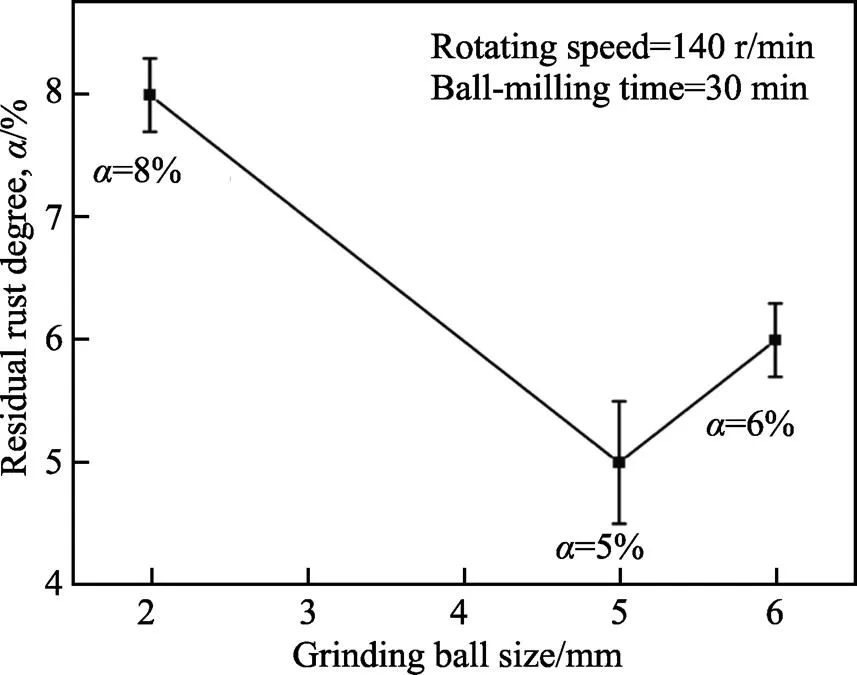

圖2是分別選用粒徑為2、5、8 mm的磨球,以140 r/min的轉速球磨30 min后的鋼基體表面的微觀形貌。圖2a是2 mm球磨的基體表面,圖中黑色區域對應的是殘留的銹蝕產物。采用方格網法計算得到圖2a中的殘留銹蝕區域的面積分數為8%,如圖中紅色圓點處,記錄于圖3中。同樣地,從圖2b和圖2c可知,5 mm和8 mm球磨的基體表面對應的殘留銹蝕度分別為5%和6%。

圖2 采用不同粒徑磨球以140 r/min轉速球磨30 min后基體表面的微觀形貌

圖3顯示了基體表面的殘留銹蝕度隨磨球粒徑變化的曲線。可以看出,相較于大粒徑的磨球(5、8 mm),采用2 mm粒徑磨球處理后基體表面的殘留銹蝕度最高,=8%。這是因為磨球粒徑越大,單球的質量就越大,作用于鋼件表面的動能也會越大。氧化產物等雜質由于自身疏松多孔的結構而與基體表面結合力較弱,在受到較大外力作用下會發生脫落,從而實現快速除銹的目的。相較于5 mm粒徑的磨球(=5%),8 mm粒徑磨球處理后的基體表面殘留銹蝕度略微增大(=6%)。這是因為在相同的填充系數下,磨球粒徑越小,單球體積就越小,磨球總數量就會越大。相同時間內,作用于鋼件表面的撞擊和摩擦頻率會極大地提高。這就造成了球磨時間一定時,5 mm粒徑磨球作用下的基體表面殘留銹蝕度更低。此外,鋼鐵件表面會存在一些尺寸較小的凹坑缺陷,8 mm粒徑的磨球由于自身尺寸較大很難作用于凹坑內部,無法去除一些殘留的氧化物等雜質,表面清潔不徹底,一定程度上也會影響鋼件表面氧化物的清除效果。從以上分析可以看出,當磨球粒徑為5 mm時,球磨對鋼件表面氧化物的去除效果最佳。

圖3 基體表面的殘留銹蝕度a隨磨球粒徑變化的曲線

2.1.2 滾筒轉速對鋼件表面殘留銹蝕度的影響

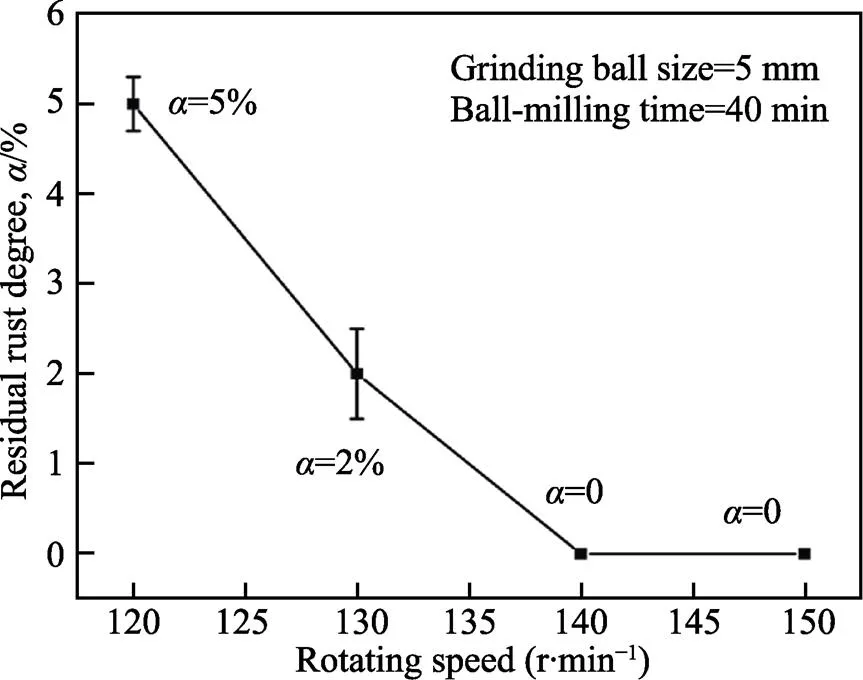

為了分析滾筒轉速對鋼件表面氧化物去除程度的影響,采用5 mm粒徑的磨球分別以120、130、140、150 r/min的轉速球磨鋼件40 min,得到鋼基體表面的殘留銹蝕度見圖4。可以看出,隨著滾筒轉速的增加,鋼件表面的殘留銹蝕度減小。當滾筒轉速為140、150 r/min時,鋼件表面的氧化物等雜質被完全去除掉。從生產成本和效率的角度出發,轉速為140 r/min時鋼件表面的殘留銹蝕度可減少到0,滿足球磨除銹的目的。

2.1.3 球磨時間對鋼件表面殘留銹蝕度的影響

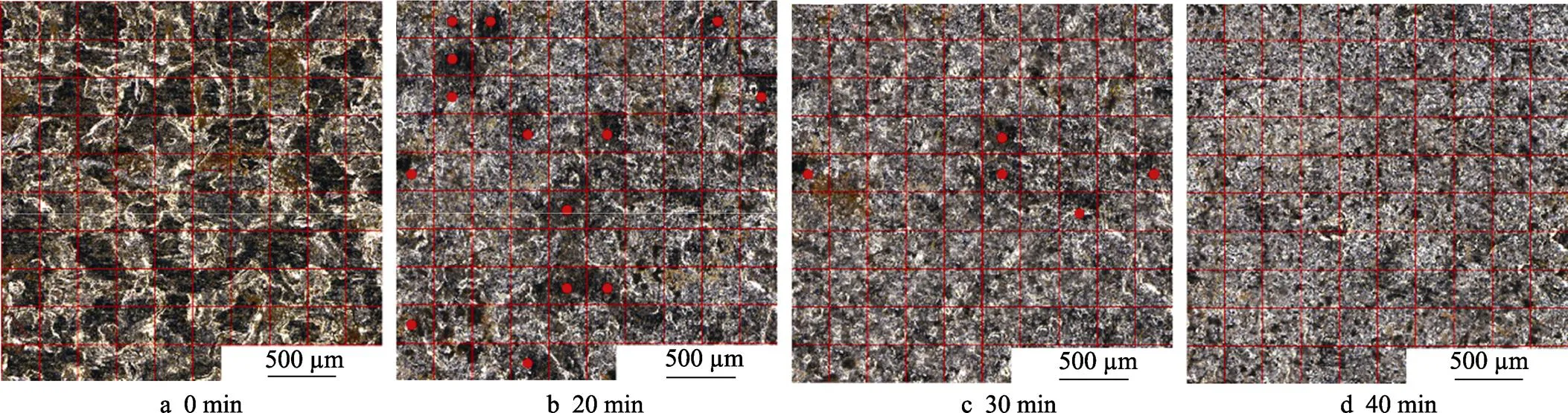

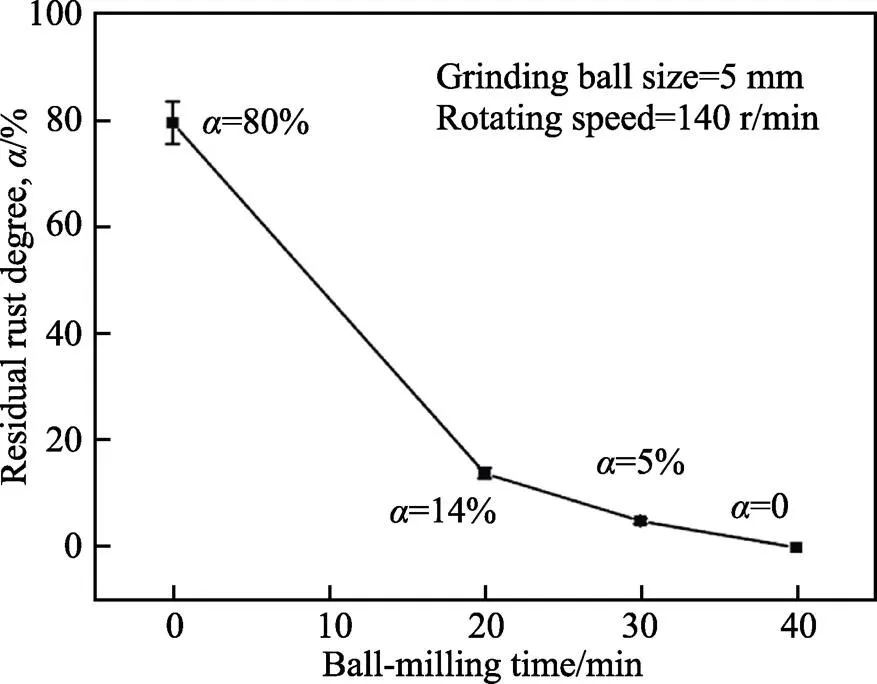

圖5顯示了采用5 mm粒徑磨球,以140 r/min轉速分別球磨0、20、30、40 min后基體表面的微觀形貌。對應的基體表面殘留銹蝕度見圖6。圖5a是球磨0 min的基體表面形貌。可以看出,基體表面幾乎全部被銹蝕產物覆蓋,此時的銹蝕度=80%。球磨20 min后,基體表面的大部分銹蝕產物被清除掉,仍然殘留有少許塊狀黑色的氧化皮,如圖5b所示,對應的殘留銹蝕度=14%。球磨時間增加到30 min時,如圖5c所示,基體表面的銹蝕產物幾乎全部被清除掉,=5%。當球磨時間增加到40 min時,如圖5d所示,基體表面干凈平整,新鮮的鐵基體被暴露出來,此時=0。從圖6可以看出,磨球粒徑和滾筒轉速分別為5 mm和140 r/min時,隨著球磨時間的增加,鋼件表面的殘留銹蝕度逐漸減小。當球磨時間為40 min時,鋼基體表面的氧化產物可以被完全去除。

圖4 鋼基體表面的殘留銹蝕度a隨滾筒轉速變化的曲線

基于上述球磨參數對鋼件表面殘留銹蝕度的影響分析,可以得出完全除銹的球磨工藝參數為:磨球粒徑5 mm,滾筒轉速≥140 r/min,球磨時間≥40 min。

2.1.4 球磨除銹的作用機理

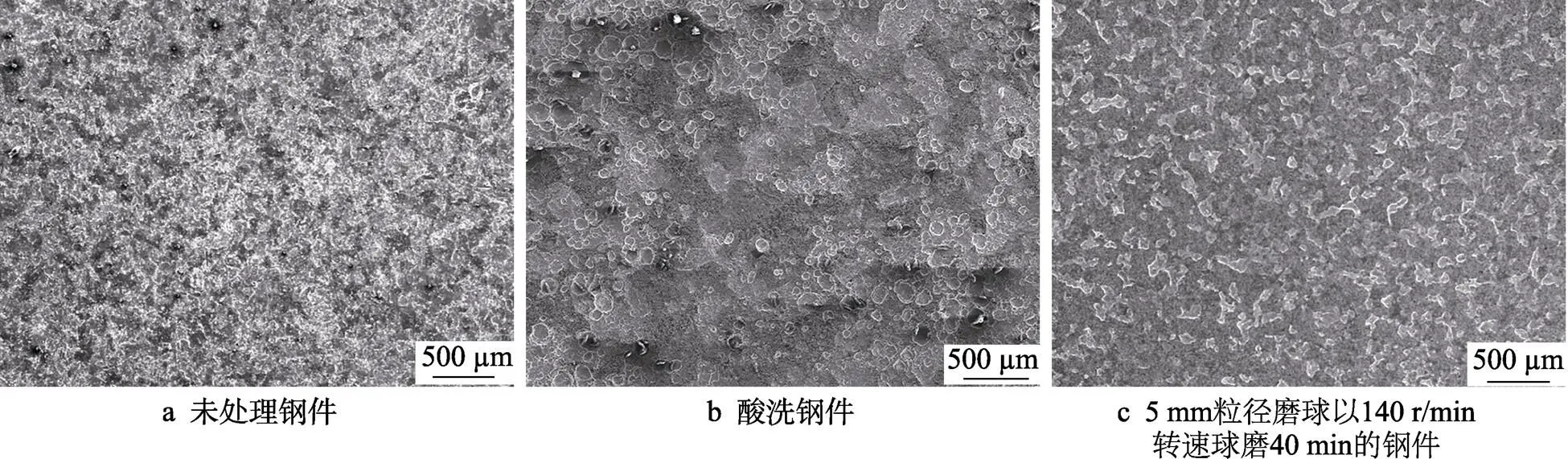

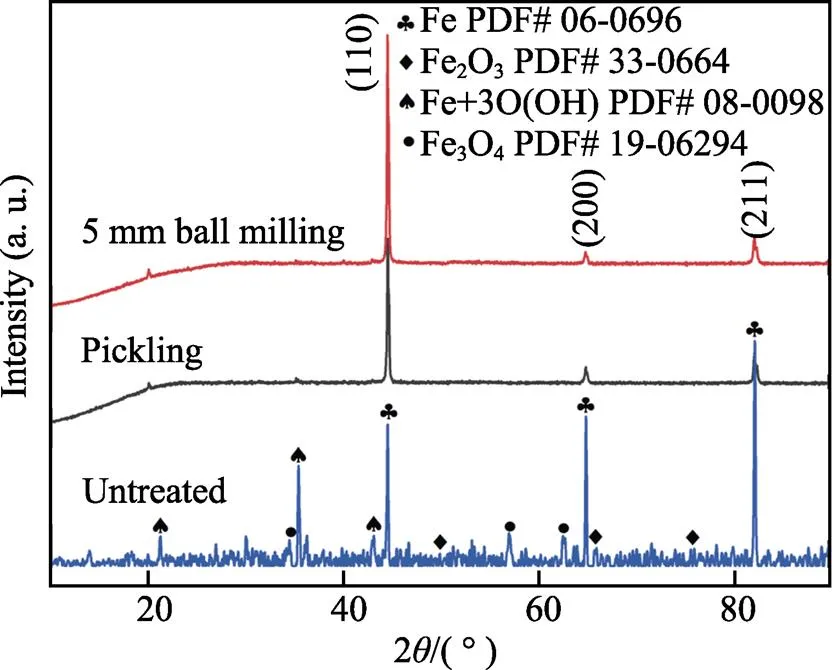

圖7是不同狀態的鋼件表面微觀形貌的二次電子圖,基體表面物相的X-射線衍射譜圖(XRD)見圖8。圖7a是未處理鋼件的表面形貌,可以看出鋼件表面存在有疏松、不均勻的覆蓋層。從圖8可以看出,未處理鋼件表面的覆蓋層是由Fe2O3、Fe3O4和氫氧化鐵(FeO(OH)、Fe(OH)3)等Fe的氧化物構成的氧化層。圖7b是酸洗鋼件的表面形貌。酸洗后,基體表面的氧化層被完全去除,暴露出鐵基體。在酸洗鋼件表面,存在大量尺寸不均的凹坑。圖8的XRD結果顯示,酸洗試樣的表面物相是Fe。圖7c是采用5 mm粒徑磨球以140 r/min轉速球磨40 min的鋼件表面形貌。球磨后鋼件表面的氧化層被去除掉。基體表面的物相僅存在Fe。球磨鋼件表面同樣存在大量凹坑。但是相較于酸洗鋼件,球磨鋼件表面凹坑的分布和尺寸都更為均勻。可以看出,與酸洗除銹一樣,采用合適參數球磨后的鋼件,其表面的銹蝕產物可以被完全去除掉。球磨除銹可以代替酸洗除銹。

圖5 采用5 mm粒徑磨球以140 r/min轉速球磨不同時間后基體表面的微觀形貌

圖6 基體表面的殘留銹蝕度a隨球磨時間變化的曲線

此外,顯微硬度的結果顯示,未處理鋼件表面的硬度與酸洗鋼件一致,為200 MPa。球磨后鋼件表面的硬度增加至230 MPa。可以看出,酸洗前處理不會影響基體表面的硬度,但球磨前處理使鋼基體表面硬度稍有增加。但是,與噴丸[18]相比,由于球磨處理對鋼材表面的沖擊能大大減小,導致球磨對基體表面硬度的影響較小。

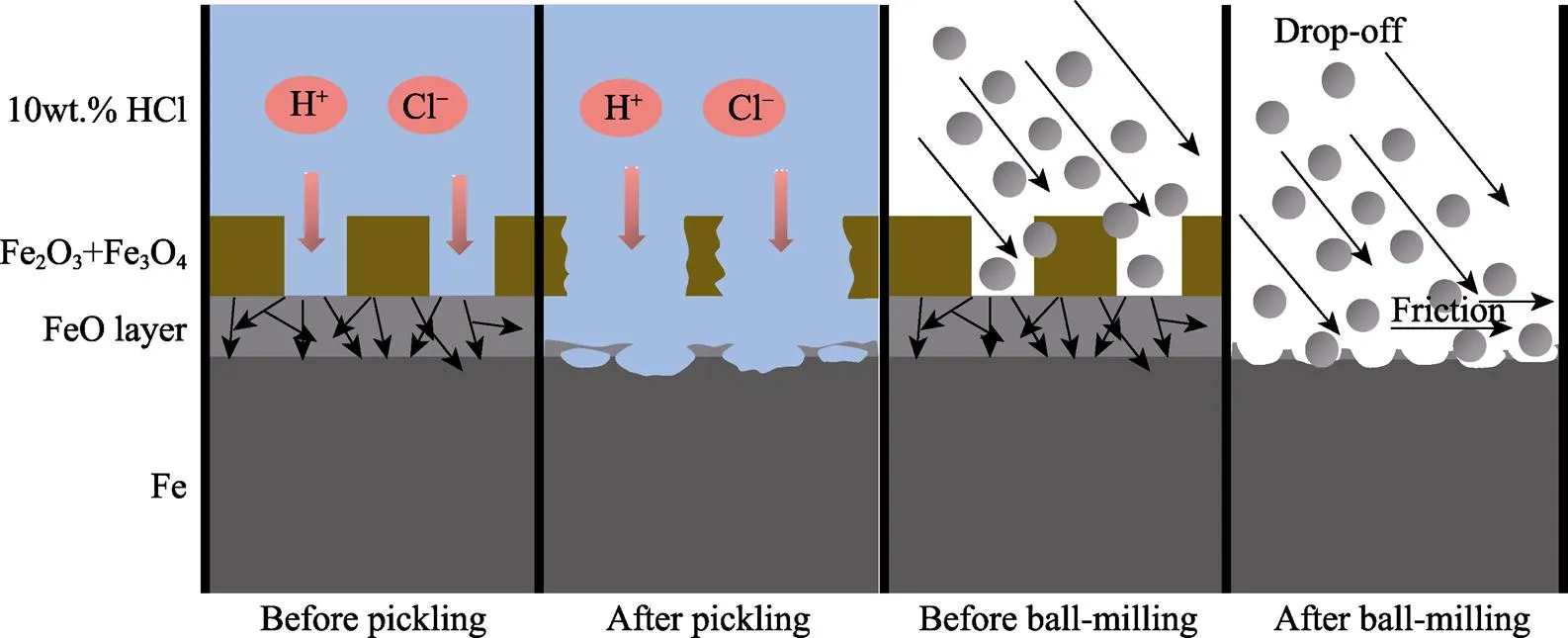

圖9分別顯示了酸洗和球磨除銹的作用機理示意圖。目前普遍認為,鋼鐵件表面的氧化層具有雙層結構[23]:外層是由Fe2O3和Fe3O4構成的疏松多孔層,內層是由FeO構成的較為致密的亞表面氧化層,這與圖7和圖8中的結果相符合。在酸洗過程中,H+和Cl?一方面直接與表層的Fe2O3和Fe3O4反應生成可溶性的鐵鹽和水,如方程(5)—(6)所示。另一方面,H+和Cl?通過Fe2O3和Fe3O4中的縫隙進入FeO層,并與FeO發生反應(7),使外層的Fe2O3和Fe3O4失去與基體的附著而脫落。此外,由于溶液中離子濃度差異的驅動,H+和Cl?會沿著FeO的晶界向氧化層/基體界面間遷移,對鐵基體造成侵蝕,如方程(8)所示。基體表面氧化物分布的不均性導致腐蝕性離子在基體表面的富集量不均,對基體的侵蝕效果存在差異,從而形成圖7b中尺寸不均的凹坑。

Fe2O3+ 6HCl → 2FeCl3+ 3H2O (5)

Fe3O4+ 8HCl → FeCl2+ 2FeCl3+ 4H2O (6)

FeO + 2HCl → FeCl2+ H2O (7)

Fe + 2HCl → FeCl2+ H2(8)

圖7 不同狀態的鋼件表面微觀形貌的二次電子圖

圖8 不同狀態的鋼件表面的X-射線衍射譜圖

與酸洗的化學除銹不同,球磨除銹依靠磨球對鋼基體的機械作用方式來實現除銹的目的。在球磨過程中,由于質量不同,鋼件與磨球在隨筒體旋轉的過程中會發生相對運動,導致磨球以拋落的方式作用在鋼基體表面。由于鐵的氧化物具有疏松多孔的結構,與基體表面的結合力較差。在受到較強外界作用力的情況下,會發生脫落,從而實現除銹的目的。當磨球的沖擊力較強時,會使鋼件表面產生凹坑。另一方面,與鋼件直接接觸的磨球會在鋼基體表面發生相對摩擦。這既可以清除基體表面疏松的氧化物,又可以對鋼基體表面起到拋光的作用,從而使得球磨鋼件表面更平整,凹坑的大小和分布更均勻,如圖7c所示。

2.2 球磨鋼件表面殘留銹蝕度對熱浸鍍鋅漏鍍的影響

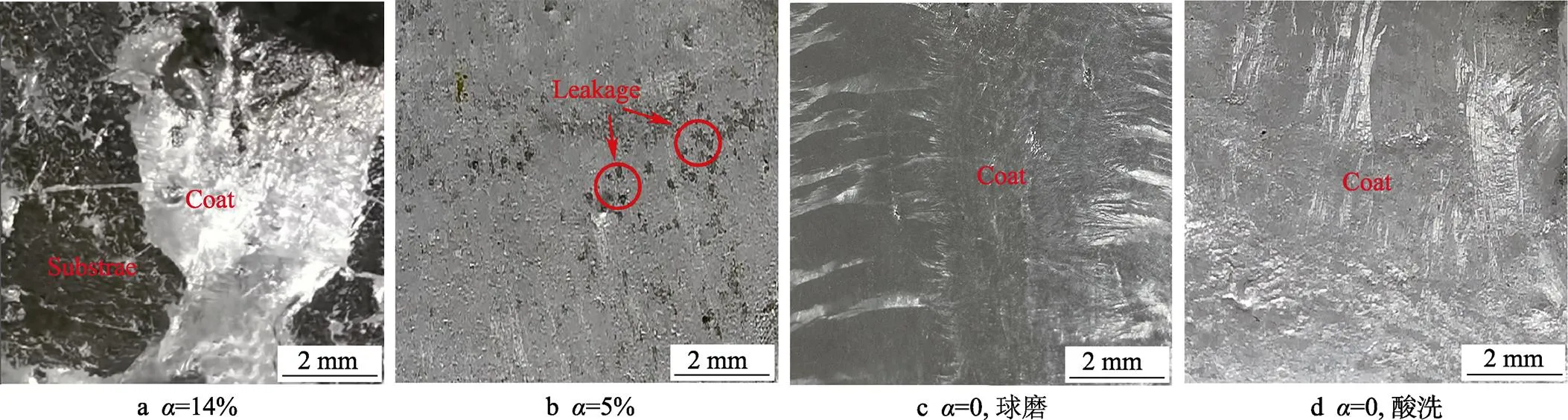

圖10顯示了不同表面殘留銹蝕度的鋼件熱浸鍍鋅后的表面形貌。=14%時,如圖10a所示,黑色區域是在鋅浴中經過高溫氧化后的鐵基表面,帶有金屬光澤的灰色區域是鋅液凝固后的鍍層表面。可以看出,=14%時,鋅液在基體表面的分布不均勻,發生了嚴重的漏鍍現象,鍍層質量很差。= 5%時,如圖10b所示,鋅液在基體表面分布比較均勻。但是在鍍層表面仍然存在一些黑色的點區域,表明仍有漏鍍現象存在。= 0時,圖10c和圖10d分別對應球磨和酸洗鋼件的熱浸鍍鋅層表面,可以看出鍍層表面光亮平整,且沒有漏鍍現象存在。這表明只要球磨鋼件的表面殘留銹蝕度達到0,就可以得到與酸洗鋼件一樣的熱浸鍍鋅鍍層。這也與國標GB/T 19355.2—2016中的規定相一致:鋼鐵件表面殘留銹蝕度小于等于0.1%可以達到鍍鋅要求。

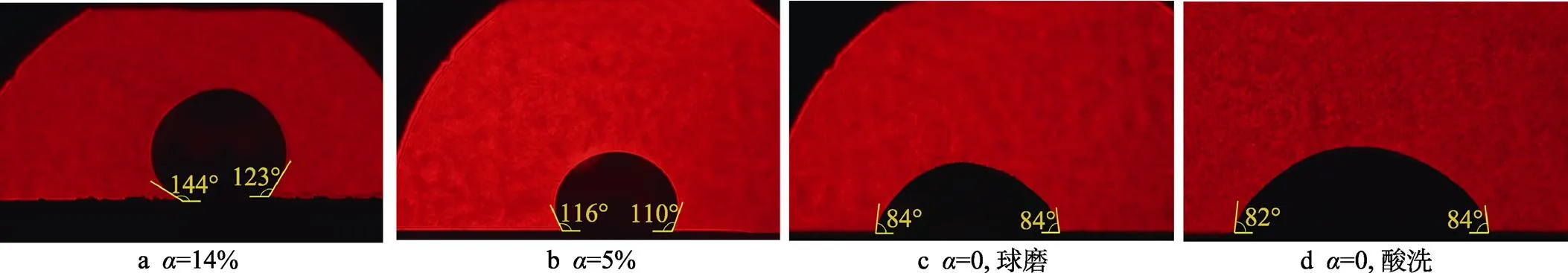

為了闡明鋼件表面殘留銹蝕度對熱浸鍍鋅漏鍍的影響規律,分別測量了鋅液滴在不同銹蝕度鋼基體表面的潤濕接觸角,如圖11所示。殘留銹蝕度=14%時,由于基體表面存在明顯的銹蝕產物,如圖11a所示,鋅液滴與基體表面的接觸角分別為144°和123°,潤濕性很差。殘留銹蝕度=5%時,由于基體表面不存在明顯的銹蝕產物,鋅液滴與基體表面的潤濕性有所改善,如圖11b所示,接觸角分別為116°和110°。當殘留銹蝕度=0時,圖11c和圖11d分別對應球磨和酸洗鋼件表面與鋅液滴之間的接觸角,此時基體表面的銹蝕產物被完全清除掉,接觸角= 84°,表明鋅液滴與基體表面的潤濕性很好。

鋼件表面銹蝕產物對鋅液與鋼基體之間潤濕性的影響主要有以下2個方面:一方面,銹蝕產物作為阻礙層,阻止了鋅液與鋼基體直接接觸,使得Fe-Zn界面間的反應性潤濕不能發生;另一方面,銹蝕產物的存在增大了鋼基體表面的粗糙度,這不利于鋅液在基體表面鋪展。在熱浸鍍鋅中,導致漏鍍的根本原因是鋅液與鐵基之間沒有發生原子擴散。銹蝕產物的存在,阻礙了Fe-Zn界面間的原子擴散,從而造成漏鍍。隨著基體表面殘留銹蝕度的減小,鋅液與基體的潤濕性改善。當殘留銹蝕度達到0時,鋅液可以在基體表面均勻鋪展,這有利于鋅液與鐵基之間的原子擴散,從而避免漏鍍現象的發生。

圖9 酸洗和球磨除銹的作用機理示意圖

圖10 不同表面殘留銹蝕度a的鋼件熱浸鍍鋅后的表面形貌

圖11 鋅液滴在不同殘留銹蝕度鋼基體表面的潤濕接觸角

此外,由于在鍍層與基體表面之間形成了化合物,它們之間的結合屬于冶金結合,因此球磨前處理對鍍層與基體間的結合力沒有影響[24]。實際上,影響球磨鋼件熱浸鍍鋅層質量的因素還有許多,如基體表面粗糙度[24]、晶粒尺寸[25-26]、殘余應力層[27]和亞表面氧化層[28]等。這些因素主要通過改變Fe-Zn合金層的組織形態來影響鍍鋅層的質量,這將在后續工作中進行詳細研究。

3 結論

1)隨著磨球粒徑的增大,鋼件表面殘留銹蝕度先減小后增加,磨球粒徑為5 mm時達到最小值;隨著滾筒轉速和球磨時間的增大,鋼件表面殘留銹蝕度減少;當磨球粒徑為5 mm、滾筒轉速為140 r/min和球磨時間為40 min時,鋼件表面殘留銹蝕度可減少到0。

2)隨著球磨鋼件表面殘留銹蝕度的減小,鋅液滴與基體間的接觸角減小,潤濕性改善。當殘留銹蝕度達到0時,接觸角= 84°,鋅液在基體表面均勻鋪展,可避免漏鍍的發生,達到與酸洗除銹一致的效果。

[1] BERTO F. Fatigue Behaviour of Welded Structural Steel Subjected to Hot-Dip Galvanization Process[J]. Interna-tional Journal of Fatigue, 2017, 101: 439-447.

[2] PENG Shu. Surface Characteristics and Corrosion Resis-tance of Spangle on Hot-Dip Galvanized Coating[J]. Journal of Alloys and Compounds, 2017, 728: 1002-1008.

[3] 崔德榮, 雷云, 李智偉, 等. Sb對鋅液與X80鋼表面潤濕性影響的研究[J]. 表面技術, 2020, 49(3): 269-274, 318.

CUI De-rong, LEI Yun, LI Zhi-wei, et al. Effect of Sb on Surface Wettability of Zinc Liquid and X80 Steel[J]. Surface Technology, 2020, 49(3): 269-274, 318.

[4] WANG Zhe. Recovery of Zinc from Galvanizing Dross by a Method of Super-Gravity Separation[J]. Journal of Alloys and Compounds, 2018, 735: 1997-2006.

[5] SU Xu-ping, et al. Thermodynamic Analysis and Experi-mental Study on the Oxidation of the Zn-Al-Mg Coating Baths[J]. Applied Surface Science, 2017, 396: 154-160.

[6] 盧錦堂, 許喬瑜, 孔綱. 熱浸鍍技術與應用[M]. 北京: 機械工業出版社, 2006.

LU Jin-tang, XU Qiao-yu, KONG Gang. Hot dip plating technology and its application[M]. Beijing: China Mac-hine Press, 2006.

[7] LOUTHAN M R J. Hydrogen Embrittlement of Metals[J]. Materials Science and Engineering, 1972, 10: 357-368.

[8] 王祥洪, 謝兵. 新型配方除銹劑的研究與應用[J]. 材料開發與應用, 2010, 25(5): 34-38. WANG Xiang-hong, XIE Bing. The Research and Appli-cation on New-Type Rust Removal Pharmaceutical[J]. Development and Application of Materials, 2010, 25(5): 34-38.

[9] 袁傳勛, 王國霞, 潘見. 一種高效鋼鐵除銹劑的研制[J]. 合肥工業大學學報(自然科學版), 1999, 22(2): 74-77.

YUAN Chuan-xun, WANG Guo-xia, PAN Jian. Develo-pment of a High Efficiency Rust Remover[J]. Journal of Hefei University of Technology (Natural Science), 1999, 22(2): 74-77.

[10] WANG Cheng-xi, et al. Effect of Shot Peening on the Residual Stresses and Microstructure of Tungsten Ceme-nted Carbide[J]. Materials & Design, 2016, 95: 159-164.

[11] LIU Y G, et al. Nanostructure and Surface Roughness in the Processed Surface Layer of Ti-6Al-4V via Shot Pee-ning[J]. Materials Characterization, 2017, 123: 83-90.

[12] PANDEY V. Influence of Ultrasonic Shot Peening on Corrosion Behavior of 7075 Aluminum Alloy[J]. Journal of Alloys and Compounds, 2017, 723: 826-840.

[13] ARIFVIANTO B, et al. Effects of Surface Mechanical Attrition Treatment (SMAT) on a Rough Surface of AISI 316L Stainless Steel[J]. Applied Surface Science, 2012, 258(10): 4538-4543.

[14] HORSCH C, SCHULZE V, L?HE D. Deburring and Surface Conditioning of Micro Milled Structures by Micro Peening and Ultrasonic Wet Peening[J]. Micros-ystem Technologies, 2006, 12(7): 691-696.

[15] POSSART W, BOCKENHEIMER C, VALESKE B. The State of Metal Surfaces after Blasting Treatment Part I: Technical Aluminium[J]. Surface and Interface Analysis, 2002, 33(8): 687-696.

[16] YANG M. Wet Blasting as a Deburring Process for Alu-minum[J]. Journal of Materials Processing Technology, 2014, 214(3): 524-530.

[17] ZHOU Da-yuan, LI Mian, MI Zhen-li, et al. Investigation of Selective Oxidation and Reaction Wetting of Q&P Steel under Different Dew Point during Continuous Galvanizing[J]. Transactions of the Indian Institute of Metals, 2021, 74(2): 235-242.

[18] GUO F Q, LU K. Ball-Milling-Induced Crystallization and Ball-Milling Effect on Thermal Crystallization Kin-etics in an Amorphous FeMoSiB Alloy[J]. Metallurgical and Materials Transactions A, 1997, 28(5): 1123-1131.

[19] 王世江, 鄒仁平. 球磨機滾筒內物流拋落撞擊力的優化計算[J]. 機械強度, 2017, 39(2): 463-466.

WANG Shi-jiang, ZOU Ren-ping. Optimization of the Dropping Percusive Force of the Material in the Roller of Ball Grinding Mill[J]. Journal of Mechanical Strength, 2017, 39(2): 463-466.

[20] 王加成, 王化校, 莊表中, 張方洪. 低噪聲滾筒機的研制[J]. 噪聲與振動控制, 1990, 10(3): 25-28.

WANG Jia-cheng, WANG Hua-xiao, ZHUANG Biao- zhong, et al. Development of Low Noise Roller Mac-hine[J]. Noise and Vibration Control, 1990, 10(3): 25-28.

[21] 王加成, 王化校, 莊表中, 等. 低噪聲滾筒機的研制[J]. 噪聲與振動控制, 1990(3): 25-28.

WANG Jia-cheng, WANG Hua-xiao, ZHUANG Biao- zhong, et al. Development of Low Noise Roller Mac-hine[J]. Noise and Vibration Control, 1990(3): 25-28.

[22] 陳振華, 陳鼎. 機械合金化與固液反應球磨[M]. 北京: 化學工業出版社, 2006.

CHEN Zhen-hua, CHEN Ding. Mechanization and solid- liquid reaction ball milling[M]. Beijing: Chemical Industry Press, 2006.

[23] SHAO Hui-ping, WANG Zhi, LIN Tao, et al. Preparation of TiAl Alloy Powder by High-Energy Ball Milling and Diffusion Reaction at Low Temperature[J]. Rare Metals, 2018, 37(1): 21-25.

[24] ZHANG Xin, NIU Yong-an, MENG Xiang-dong, et al. Structural Evolution and Characteristics of the Phase Transformations between Α-Fe2O3, Fe3O4and Γ-Fe2O3nanoparticles under Reducing and Oxidizing Atmosp-heres[J]. CrystEngComm, 2013, 15(40): 8166-8172.

[25] LI Zhi-wei, PENG Hao-ping, LIU Ya, et al. Effect of Surface Micromorphology and Roughness of Iron Ingot on Microstructures of Hot-Dip Galvanized Coating[J]. Transactions of the Indian Institute of Metals, 2022, 75(2): 397-406.

[26] JORDAN C E, MARDER A R. Effect of Substrate Grain Size on Iron-Zinc Reaction Kinetics during Hot-Dip Galvanizing[J]. Metallurgical and Materials Transactions A, 1997, 28(12): 2683-2694.

[27] WANG H L, et al. Enhanced Reactive Diffusion of Zn in a Nanostructured Fe Produced by Means of Surface Mechanical Attrition Treatment[J]. Acta Materialia, 2012, 60(4): 1762-1770.

[28] LI Jiao-jiao. Effect of Shot-Blasting Pretreatment on Microstructures of Hot-Dip Galvanized Coating[J]. Sur-face and Coatings Technology, 2019, 364: 218-224.

[29] PRABHUDEV S, et al. Effect of Oxides on the Reaction Kinetics during Hot-Dip Galvanizing of High Strength Steels[J]. Corrosion Science, 2011, 53(7): 2413-2418.

The Degree of Rust Remaining on the Surface of Ball-milled Steel Parts and Its Effect on the Leakage of Hot-dip Galvanizing

a,ba,ba,ba,ba,b

(a. Jiangsu Key Laboratory of Materials Surface Science and Technology, b. Jiangsu Collaborative Innovation Center of Photovoltaic Science and Engineering, Changzhou University, Jiangsu Changzhou 213164, China)

Batch hot-dip galvanizing is a mature corrosion protection method. However, the waste acid and gas generated in the pretreatment seriously pollute the environment, which urgently requires the development of an enviro-nmentally friendly hot-dip galvanizing. Ball-milling is a promising surface treatment method. The use of ball-milling instead of pickling in the traditional hot-dip galvanizing can avoid the generation of waste acid and meet the sustainable development requirements of green environmental protection.

The iron ingot samples (20 mm′20 mm′3 mm) were used as the raw material Before hot-dip galvanizing, the samples were alkaline washed in 15wt.% NaOH solution at 70-90 ℃ for 3 min to remove surface grease. Then, at room temperature, the surface oxides were removed by pickling or ball-milling. Pickling is to soak the alkali-washed sample in a 10wt.%-15wt.% hydrochloric acid solution for 3 min. Ball-milling is to put the alkali-washed samples together with 304 stainless steel grinding balls into a ball mill with a diameter of 60 mm, and remove the oxides on the surface of the samples through the mechanical action of the grinding balls. Based on theoretical calculations, the ball-milling parameters designed: the particle size of the grinding ball= 2 mm, 5 mm, 8 mm; the rotational speed of the drum=120 r/min, 130 r/min, 140 r/min, 150 r/min; the filling factor of the grinding ball is 0.5. The rust-removed samples were rinsed in deionized water and then fluxed. The NH4Cl-ZnCl2solution (1.2∶1) with a concentration of 200-300 g/L using as the fluxing agent, the temperature was (75±5) ℃, and the time was 5 min. Then the samples were immediately dipped in the zinc bath after being dried in a blast drying oven at 100 °C for 10 min. The composition of the zinc bath is 99.9wt.% pure zinc, the mass is 2 kg, the temperature is (450±3) ℃, and the time is 60 s. The hot-dipped workpiece is slowly lifted out of the zinc bath, and then immediately quenched in water.

Optical Microscope was used to observe the effect of ball-milling parameters on the residual rust degree of the steel surface. With the increase of the particle size of the grinding ball, the residual rust degreeon the steel surface decreases and then increases, and reaches the minimum value when the particle size of the grinding ball is 5 mm. With the increase of the rotating speed and ball-milling time, the residual rust degree on the steel surface decreases. When the particle size of the grinding ball is 5 mm, the rotating speed of the drum is 140 r/min, and the grinding time is 40 min, the residual rust degreeon the steel surface reduces to 0.

Scanning Electron Microscope and High-temperature Pendant Drop Contact Angle Measuring Instrument were used to analyze the effect of residual rust degree of steel surface on hot-dip galvanizing leakage. With the decrease of the residual rust degree, the contact angle between the zinc droplet and the matrix decreases, and the wettability improves. When the residual rust degree reaches 0, the contact angle=84°, and the zinc liquid spreads evenly on the substrate surface, which can avoid the leakage of the coating and achieve the same effect as pickling.

ball milling; pretreatment; hot-dip galvanizing; wettability; leakage

TG174.441

A

1001-3660(2022)12-0151-08

10.16490/j.cnki.issn.1001-3660.2022.12.015

2021–10–11;

2022–01–13

2021-10-11;

2022-01-13

國家自然科學基金面上項目(51971039、51771035);江蘇省研究生科研與實踐創新計劃項目(KYCX21-2800)

The National Natural Science Foundation of China (51971039, 51771035); Postgraduate Research & Practice Innovation Program of Jiangsu Province (KYCX21-2800)

李智偉(1993—),男,博士研究生,主要研究方向為表面工程。

LI Zhi-wei (1993-), Male, Doctor student, Research focus: surface engineering.

王建華(1963—),男,博士,教授,主要研究方向為合金設計。

WANG Jian-hua (1963-), Male, Doctor, Professor, Research focus: alloy design.

李智偉, 彭浩平, 吳長軍, 等. 球磨鋼件表面殘留銹蝕度及其對熱浸鍍鋅漏鍍的影響[J]. 表面技術, 2022, 51(12): 151-158.

LI Zhi-wei, PENG Hao-ping, WU Chang-jun, et al. The Degree of Rust Remaining on the Surface of Ball-milled Steel Parts and Its Effect on the Leakage of Hot-dip Galvanizing[J]. Surface Technology, 2022, 51(12): 151-158.

責任編輯:萬長清