基于MCGS單容水箱液位PID控制算法研究

王利博,王 巖

(呼和浩特職業學院 內蒙古 呼和浩特 010051)

0 引言

液位控制問題是工業生產中比較常見的問題,例如飲料食品行業、污水處理、農業灌溉、化工冶金等行業的生產制造過程中都不同程度涉及到對液位進行合理調控[1-2]。通過對液位進行檢測和控制,從而了解容器中液體的質量和體積情況,以便合理調節容器內所盛液體供需平衡,保證工業生產各環節液位物料科學合理搭配。通過計算機控制可以實時監控整個生產線的運行過程,即時顯現和掌握容器的液位情況,保證產品質量和數量。本文將以MCGS組態軟件仿真,研究單容水箱液位的控制問題。主要進行了單容水箱液位控制系統組態畫面設計、PID 控制策略腳本程序的編寫,最后在組態運行環境窗口中進行模擬仿真調試,通過手動改變相關調節參數,進一步優化控制曲線,使控制系統具有良好的動態和穩態性能。

1 單容水箱液位控制系統建模

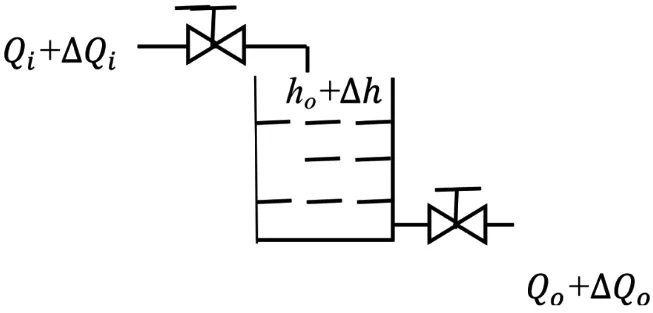

單容水箱液位控制系統硬件一般由控制器、執行部件、被控對象、測量變送機構等部分構成閉環反饋控制系統。單容水箱結構示意圖如圖1所示。水箱為被控對象,液位是被控變量。根據供需水量平衡關系,在正常狀態下,起始時刻液位處于平衡狀態,當調節閥開度發生變化時出水流量改變,而使液位隨之發生變化,此時流入水箱的水流量就會發生響應改變,增大或減小供水量,使得液位能夠重新達到設定值,或在設定值上下允許值范圍內保持動態平衡。根據控制要求,并結合流體力學知識,可列出方程(1)~(4)如下[3]:

圖1 單容水箱液位示意圖

式中T=RA,K=KuR。在零初始調節下,進行拉氏變換,得到單容水箱的傳遞函數為:

由此可知,單容水箱為一階慣性環節,各參數含義如下說明:

Qi:輸入水流量的穩態值;

ΔQi:輸入水流量的增量;

Qo:輸出水流量的穩態值;

ΔQo:輸出水流量的增量;

Δh:液位的增量;

u:調節閥的開度;

A:水箱橫截面積;

V:水箱儲水容積;

Ku:閥門流量系數;

R:流出段負載閥門的阻力即液阻。

2 單容水箱液位的增量式PID控制原理

在模擬控制系統中,最常用的控制規律就是PID 控制。模擬PID 控制系統原理框圖如圖2所示。系統是由模擬控制器和被控對象組成。PID 控制器是一種線性控制器,它根據給定值yd(t)與實際輸出值y(t)構成控制偏差,通過各校正環節的不同作用,控制偏差向著減小變化趨勢的方向變化[4]。PID 的控制規律公式為:u(t)=Kp[e(t)+1/Ti∫0te(t)dt+Tdde(t)/dt]

圖2 模擬PID 控制系統原理框圖

式中:Kp比例系數;Ti積分時間常數;Td微分時間常數。

由于計算機不能直接處理模擬量,只能根據采樣時刻的偏差值計算控制量,因此,連續PID 控制算法不能直接使用,需要采用離散化采樣處理。在計算機PID 控制中,使用的是數字PID 控制。數字PID 控制包括位置式PID 控制系統和增量式PID 控制系統兩種。位置式PID 控制算法的缺點是,由于采用全量輸出,每次輸出均與過去的狀態有關,計算時要對e(k)進行累加,計算機輸出的控制量對應的是執行機構的實際位置偏差,如果位置傳感器出現故障,u(k)可能會出現大幅度變化,從而引起執行機構的大幅度變化,甚至產生重大事故,這種情況在生產中是不允許的,因此我們對水箱液位控制采用增量式PID 算法。

圖3為增量式PID 液位控制系統框圖。反饋回路的檢測變送器主要用來檢測水位變化并將此液位信號轉換為標準模擬電信號,通過PLC 模擬輸入通道A/D 轉換為數字量,PLC 控制程序對輸入信號采樣、濾波,與設定值比較后進行PID 運算輸出操作量,再經D/A 轉換為模擬電信號輸出去控制執行器,從而達到調節水位平衡的目的。本文旨在MCGS 循環策略中開發PID 控制腳本程序,從而形象展示水位的動態實時變化過程。

圖3 增量式PID 液位控制系統框圖

由于計算機輸出增量,所以誤動作少,且較容易通過加權處理而獲得比較好的控制效果。增量式PID 控制算法表達式為:

式中:

比例環節為e(k)-e(k-1);

積分環節為e(k);

微分環節為e(k)-2e(k-1)+e(k-2);

Kp比例系數;

KI=Kp*T/Ti,積分系數;

KD=Kp*TD/T,微分系數;

根據以上算式可以得出,控制增量Δu(k)的確定僅與最近3 次的采樣值有關,當確定好計算機控制系統的采樣周期T、設定了Kp、KI和KD,只要使用前后三次測量值的偏差,即可由式(7)求出控制增量[5]。依據增量式PID 算式,設計PID 控制流程圖如圖4所示。

圖4 PID 控制流程圖

3 MCGS組態監控畫面和PID控制算法設計

MCGS 工控組態軟件由“MCGS 開發環境”和“MCGS 運行環境”兩個系統構成,它們一起構成了用戶應用系統,統稱為工程[6-7]。MCGS 工程由主控窗口、設備窗口、用戶窗口、實時數據庫和運行策略五個功能窗口組成,每一窗口分別進行組態操作,完成不同的功能,具有不同的特性。首先在MCGS 中建立單容水箱液位PID 控制工程項目并進行數據變量定義。數據變量是構成實時數據庫的基本單元,建立實時數據庫的過程即是定義數據變量的過程。PID 液位控制系統數據庫規劃如表1所示。

表1 變量定義

其次,在用戶窗口下創建新界面,并利用窗口中提供的工具箱等繪圖工具,設計制作單容水箱液位控制系統流程圖,并進行動畫連接。主畫面設計主要包括水箱、水泵、出水閥、進水閥、管路、PID 參數構件、水位變化實時曲線等設備要素,最終繪制出如圖5所示圖形。

圖5 單容水箱液位PID 控制系統主畫面

實時曲線可以隨時間的變化而自動描畫出卷動軌跡,快速反映水位實時變化的情況,便于對實驗數據進行實時分析、控制和管理,進而合理調整影響參數,改善控制品質。最后,根據PID 控制流程圖進行控制程序設計如下[8-9]:

e(k)=SV-PV

If KI<>0 Then

Δu(k)=KP*(e(k)-e(k-1)+e(k)*T/KI+(e(k)-2*e(k-1)+e(k-2))*KD/T)

Else

Δu(k)=KP*(e(k)-e(k-1)+(e(k)-2*e(k-1)+e(k-2))*KD/T)

End If

e(k-2)=e(k-1)

e(k-1)=e(k)

OP=OP-Δu(k)

If OP<0 Then OP=0'OP值必須在設定的限值范圍之內

If OP>100 Then OP=100

4 仿真實現

基于MCGS 的液位PID 控制仿真結果如圖6、圖7所示。圖中給出了連續2 次調高液位設定值、1 次調低液位設定值和2 次改變進水量的情況下輸出響應的情況。調高或調低液位值時,相當于給系統輸入階躍信號,由圖7可以看到,實時響應曲線是收斂的。設定液位值分析可知:一旦液位低于或高于設定液位時,出水調節閥便通過調節閥芯開度自動改變出水流量,從而使得實際輸出液位曲線都能夠在很短時間內使液位回到設定值并保持平衡穩定;同時,當管道進水流量發生變化時,出水流量也能快速響應,繼續保持水位穩定平衡。但同時調節閥開度變化激烈,閥芯經受的沖擊較大。調試時,可以通過手動調節滑塊位置來改變KP、KI、KD的值,以達到最好的控制效果。需要指出的是,P、I、D參數的確定比較困難,初調時要保證上升時間不應過快,超調量不應過大[10]。總的原則是:P過小,被控液位變化較慢,調節時間較長。P過大,震蕩次數明顯增加,系統不穩定;I過小,誤差消除較慢,I過大,系統穩定性變差,超調增加;D過小,不起作用,過大會使響應遲緩,超調反而增加。在圖示位置,設定P=6.4,I=1.67,D=0.9 時,此時超調量約為5.7%,上升時間約為14 s,實時響應曲線調節作用較好,曲線形態比較理想,說明系統的動態特性和穩態特性都較好。

圖6 仿真運行畫面

圖7 實時響應輸出曲線

5 結語

本文通過在MCGS 工控組態軟件中編寫PID 控制腳本程序并進行模擬運行,實現了PID 控制目的,通過調整PID 參數,進一步優化了液位系統的動態性能和品質,達到了預期的液位控制精度和響應靈敏性。對工程實際應用,也具有一定的指導和示范意義。