電子線路中線圈承受瞬態電流的能力分析與研究

黃家毅

(東莞銘普光磁股份有限公司,廣東 東莞 523000)

0 引 言

磁性元件作為一種常見的被動元器件,被廣泛使用在各種電子電路中。線圈通常指螺旋彈簧狀的導線繞組,電子線路中的線圈除了必須滿足正常工作的電氣特性,還要能夠承受“浪涌”或短路工況的瞬態大電流。線圈廠商數據表幾乎很少涉及此部分內容。浪涌是因雷擊或電源開關通斷時,引起的一種尖峰的電流或電壓脈沖波。對于電路整機,可以通過電磁兼容浪涌測試來驗證其符合性。針對電壓浪涌,線圈主要通過材料耐壓特性和物理結構就可以初步判定其相應承受能力。但是當電流浪涌出現或短路工況時,線圈將會承受極大電流沖擊,這可能將引起繞組溫度快速上升并燒毀導線漆膜,導致線圈短路失效。部分文獻對變壓器的短路電流承受力分析進行報道,并涉及線圈對瞬態大電流(浪涌電流和短路工況)承受力的通用型理論計算和定量分析[1-5]。本文從線圈使用的漆包線承受溫度和導體直徑參數進行定量分析,給出適用于工程計算的推導過程,并通過熱仿真和理論計算值進行對比驗證,供線圈開發人員和電路應用人員參考。

1 線圈瞬態電流承受能力分析及計算推導

1.1 瞬態電流波形及繞組溫度限值

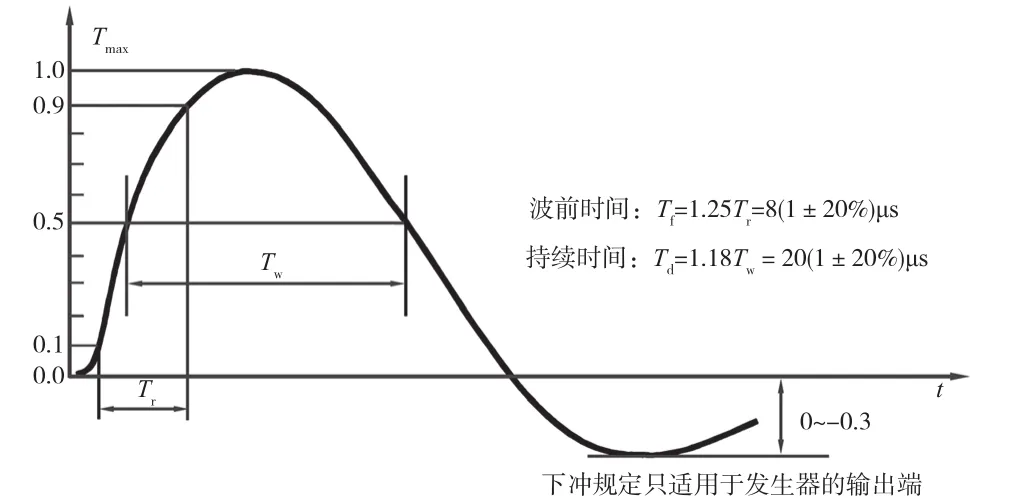

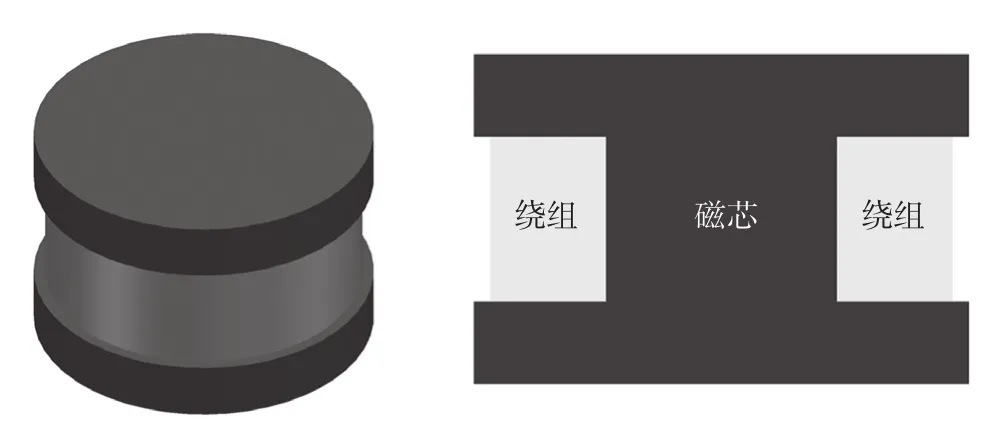

浪涌作為一種激烈脈沖電壓或電流波,分為電壓形和電流形2種。汽車EMC測試ISO7637-2適用與12 V和24 V的車輛電氣系統和器件抗擾度測試,標準規定了5種測試脈沖,屬于中等速度和中等能量的脈沖干擾[6,7]。非汽車類電氣系統以及器件則使用《電磁兼容試驗和測量技術浪涌(沖擊)抗擾度試驗》(GB/T 17626.5—2019)標準,其描述的常見波形包括1.2/50μs或10/700μs電壓波形和8/20 μs或5/320 μs電流波形。8/20 μs電流波形中,8 μs是上升沿時間,20 μs是半峰值持續時間,詳細定義波形如圖1短路電流8/20 μs波形曲線所示[8]。8/20 μs是典型雷擊穿大地引起的電磁脈沖感應出來過壓擊穿或燒毀設備時的沖擊電流,開關切換或短路電路波形也可使用該波形。因此,線圈承受瞬態電流主要考慮最嚴格的8/20 μs沖擊電流即可。

圖1 短路電流8/20 μs波形曲線

在瞬態電流沖擊下,線圈繞組快速升溫,當溫度達到一定閥值時,漆膜高分子開始迅速裂解,絕緣能力下降,導致短路。在浪涌(瞬態電流)沖擊測試后,其合格判定標準為產品未被損壞,沒有安全風險且能自動恢復電氣功能并正常工作。現階段,商用線圈(電感和電子變壓器)使用的漆包線都是155 ℃或以上。根據漆包線制造商益利素勒目錄中155 ℃(F級) 和180 ℃(H級)等級推薦焊錫溫度/時間為2~3/390 ℃,對于0.05 mm G1 P155最低要求為 0.3 s/370 ℃。這里可以理解為完全破壞漆膜需要370 ℃高溫持續至少0.2 s。軟化擊穿溫度指的是在一定高溫條件下,垂直交叉的2根漆包線,在交點處施加特定的負荷,2 min內不發生擊穿絕緣。155 ℃和180 ℃等級軟化溫度分別為230 ℃和260 ℃,長時間高于其軟化溫度會損害漆膜絕緣性,長期工程實踐表明,在260~350 ℃溫度范圍內,1~3 s出現3次這樣的溫升,幾乎不會損害其絕緣性。一些文獻報道電力變壓器短路工況下(短路電流持續時間不超過2 s),130 ℃或以上等級線材繞組溫度限值為350 ℃[3,9]。對于F級或以上漆包線繞組其破壞臨界點為0.3 s/370 ℃,為了確保其壽命和可靠性,考慮工程余量,F級線圈溫度和時間限值為300 ℃,2 s以內,H級則為320 ℃,2 s以內。

1.2 計算推導過程

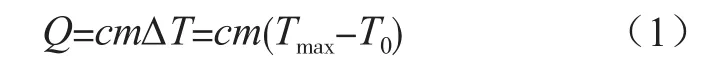

比熱容表示單位質量的某種物質升高(或下降)單位溫度時吸收或放出的熱量。線圈繞組從常溫升高不損傷漆膜承受最高溫度所需要熱量Q為

式中:c為銅的比熱容,其值為0.39×103J/(kg·℃);m為繞組銅導體的質量,kg;T0為常溫20 ℃;Tmax為漆包線在承受最大溫度限值,其值為320 ℃。

繞組銅導體的質量m為

式中:ρ為銅的密度;l為繞組銅導體的長度,m;s為銅線導體橫截面積,m2。

對于銅導體直徑d對應的橫截面積s為

當瞬態電流沖擊線圈時,忽略交流磁場和鄰近效應影響,圈繞組產生熱量Qi為

式中:i為瞬態電流,A;RDC為繞組的直流電阻,Ω;時間t為電流持續時間,s。

瞬態電流是一種復雜尖峰電流波形,以GB標準給出8/20 μs數學函數式為例,采用積分方式計算發熱量Qi比較復雜和困難,為了簡化計算,把瞬態電流等效處理為一種為8/20 μs脈沖寬度的60%且峰值一致的脈沖方波電流I[8]。由式(4)得到等效發熱計算式為

而繞組直流電阻RDC為

式中:ρ20為常溫20 ℃銅的電阻率,取1.72×10-8Ωm;l為繞組銅導體的長度,m;s為銅線導體橫截面積,m2。

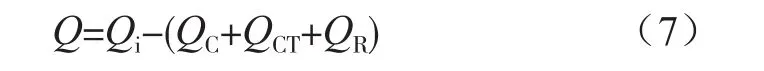

若長時間加載電流,在穩態情況,線圈發熱和散熱同時,其繞組熱量Q為

式中:QC為熱傳導散耗熱量;QCT為熱對流散耗熱量;QR為熱輻射散耗熱量。

自然對流冷卻的對流散熱時間一般為4~15 min。瞬態電流時間極短,不可能依靠接觸傳導將熱量傳輸到其接觸材料和環境,傳遞熱量幾乎為0。由于繞組表面積較小,銅表面發射率(其值為0.037)很小,在微秒級的時間內,其輻射換熱也是極小。因此,在瞬態工況下,QC,QCT,QR都忽略不計,取值均為零,由式(1)、式(2)、式(3)、式(5)、式( 6)、式(7),可得線圈能承受瞬態電流I(ip代表瞬態電流峰值)為

1.3 瞬態電流的計算

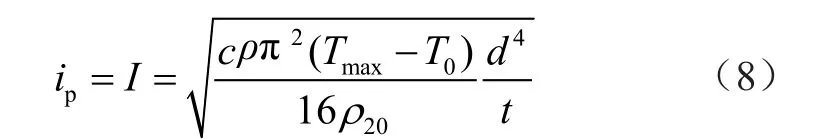

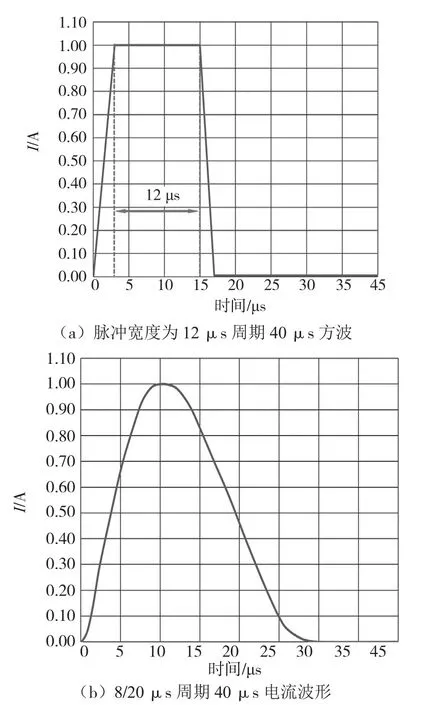

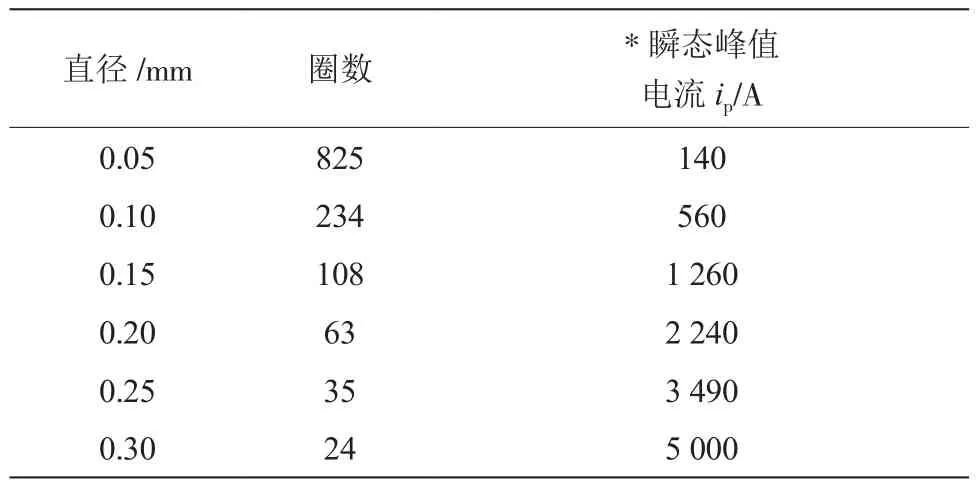

根據式(8)可知道線圈承受瞬態電流大小只是跟銅線導體直徑d和瞬態電流持續時間t有關。結合上述線圈承受瞬態電流的計算方法,采用等效方波計算,脈沖寬度為12 μs(20 μs×0.6),不同線徑(H級)的線圈對于所能承受瞬態電流(8/20 μs及短路工況1 ms電流)的計算值如表1所示。

表1 不同線徑線圈承受瞬態電流的計算值

2 計算機瞬態熱仿真分析

瞬態工況時間極短,工程上無法通過普通設備實時監控線圈繞組的溫度及其變化,為了驗證上述理論分析的正確性,目前比較科學的方法是通過計算機進行熱仿真分析。

2.1 仿真流程及仿真輸入設置

本文中,電磁-熱仿真選擇多物理場耦合分析平臺EMWORKS EMS,整個仿真流程和詳細設置過程如下所示[10]。

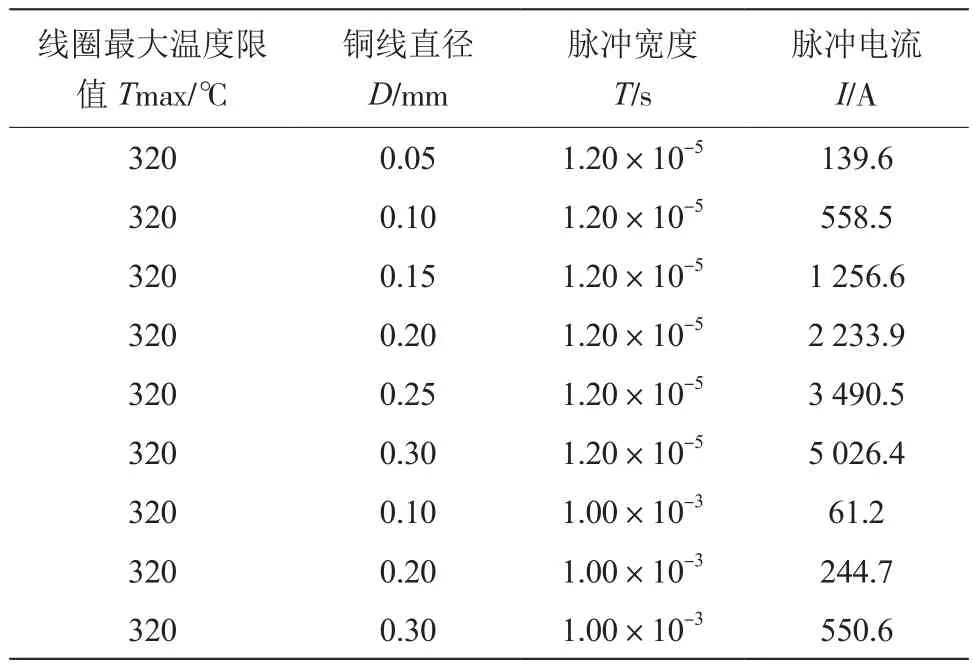

(1)建立模型:在SOLIDWORKS或 Autodesk Inventor建立1個3D線圈模型(工字形繞線電感),整體尺寸(L×W×H)為6 mm×6 mm×4 mm,繞組模型為環形圓筒,如圖2所示。

圖2 仿真線圈的模型及剖面

(2)選擇分析類型:進入EMS并新建立study,選擇分析類型為Transient Magnetic(瞬態磁場) ,并在耦合分析選擇Thermal Coupling(熱力耦合)分析,整個分析過程持續時間設定為1個周期40μs,步進增量為2μs。

(3)指派材料:磁芯(典型的鐵氧體),繞組(銅)。

(4)設置激勵:首先電磁輸入中設置線圈,繞組類型為Wound coil,線圈驅動類型為電流驅動,繞組線徑圈數設定參照表2,瞬態電流采用自定義波形,電流波形如圖3所示,波形峰值電流按照表2的值來設定。熱輸入設置,選擇convection(熱傳導),選中空氣域并設置自然散熱空氣換熱系數為10 W/(m2·K),開始溫度為 293.15 K(常溫20 ℃)。

圖3 繞組輸入瞬態電流波形

表2 不同線徑對應繞組圈數及對應瞬態電流峰值

(5)網格劃分:可采用系統自適應網格劃分。(6) 檢查錯誤并運行仿真。

2.2 瞬態電流工況熱仿真分析

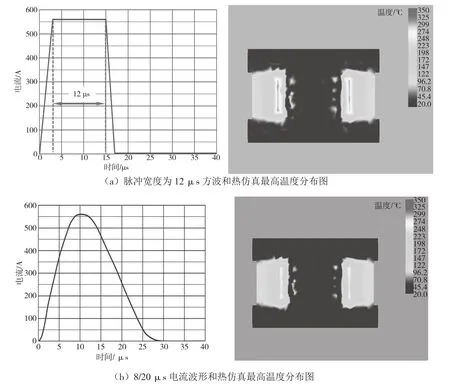

2.2.1 脈沖方波和8/20 μs電流波形(周期均為40 μs)瞬態電流的仿真對比

為了驗證12 μs脈沖寬度的方波和8/20 μs電流波形這2種不同波形對相同繞組的溫度影響,以繞組0.10 mm×234TS為例,分別施加圖4所示的方波和8/20 μs電流波形,分別得到仿真溫度分布圖,并找出最高溫度分布圖進行對比。圖4(a)中顯示方波作用對應的繞組最高溫度約為290 ℃,而8/20 μs電流沖擊后線圈最高溫如圖4(b)所示,約為280 ℃,最高溫度很接近,這2種的波形熱積累效果相當,也證明上文中采用12 μs脈沖寬度40 μs周期波形等效于8/20 μs電流計算方法正確性。

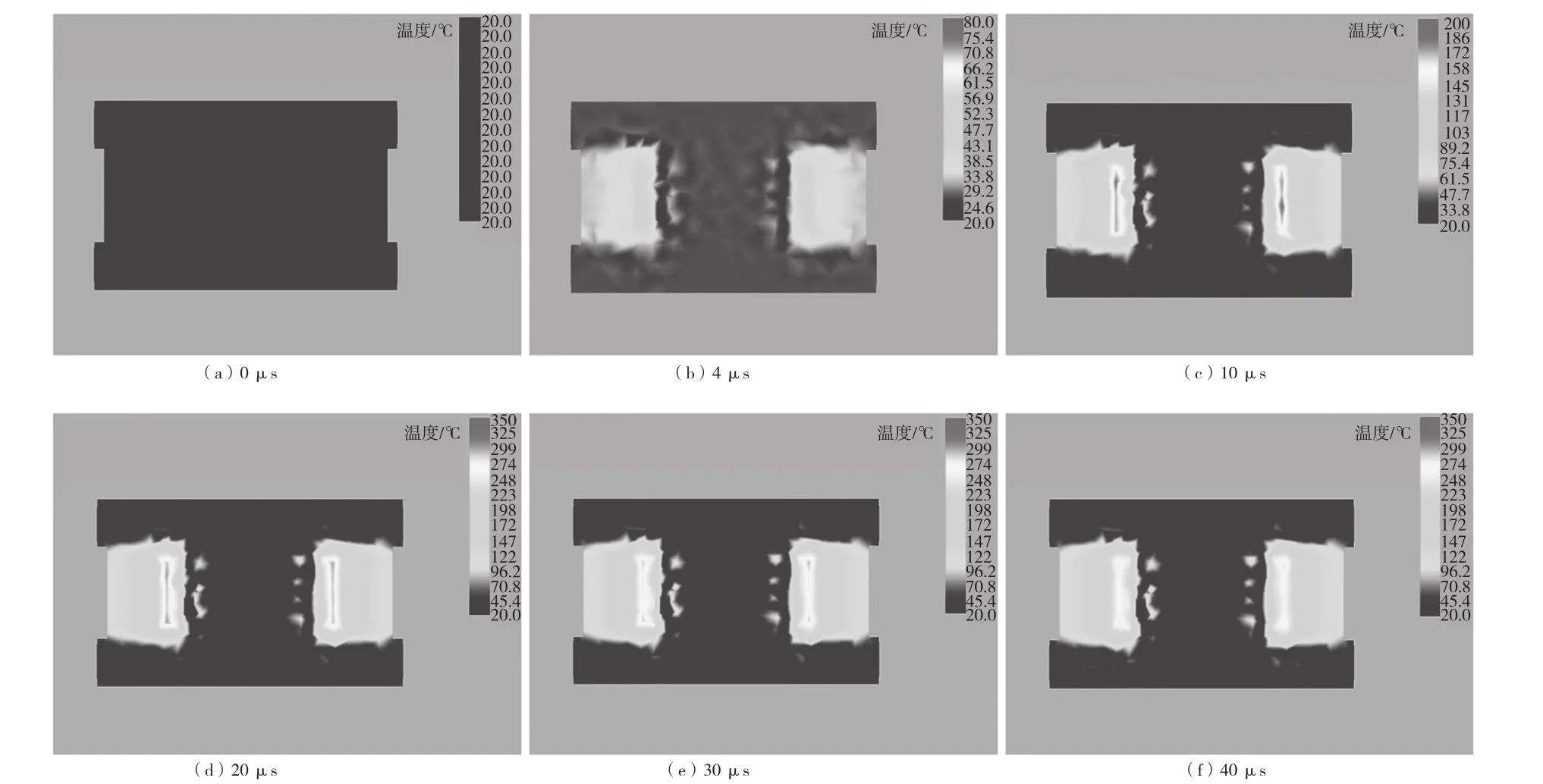

2.2.2 瞬態電流(脈沖方波)的熱仿真分析

圖5展示了圖4(a)瞬態工況下線圈模型在各時間步內整體的溫度分布,整1個周期內,磁芯大部分溫度仍然維持和環境溫度相同,這也說明了瞬態工況,線圈和磁芯接觸傳導熱量極小。對于圖4(a)中方波所示16 μs后的電流值為0,發熱量則不會再增加,圖5(d) 所示20 μs時刻線圈模型最高溫約為300 ℃,而圖5(e)所示40 μs時刻也約為300 ℃,差別只是繞組中最高溫度所在區域面積變小,但前后變化量極小,這也證明微秒級瞬態工況下,在這種尺寸下對流散熱和輻射散熱數值幾乎為0。

圖4 繞組0.10 mm×234 TS的不同輸入波形及對應其熱仿真最高溫度分布圖

圖5 繞組0.10mm×234 TS瞬態熱仿真中各時間溫度分布圖

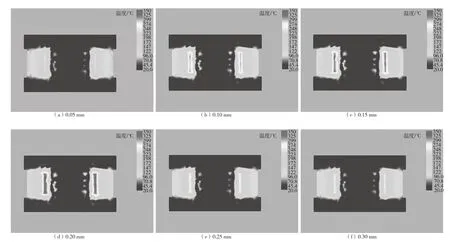

2.2.3 不同線徑的瞬態電流的熱仿真分析

對表2所列的各種不同線徑以及在限定320 ℃條件下對應線徑計算得到承受瞬態電流最大電流。圖6展示了不同線徑方波瞬態工況熱仿真中最高溫度時刻的溫度分布圖,除了圖6(a)和圖6(f)展示最小溫度約為280 ℃,其余最高溫度范圍均為290~320 ℃。仿真結果證明了在表1中所列通過式(8)計算瞬態峰值電流的正確性。對于表1中1 ms的瞬態電流,同樣方法進行仿真可得對應的線徑最高溫大約為220~250 ℃,假設320 ℃誤差范圍為60~100 ℃,主要原因是在相對較長時間維度時,忽略散熱影響和非積分求計算發熱誤差累計造成。因此,瞬態電流持續時間越短,溫度或計算電流的誤差越小。

圖6 不同線徑的瞬態熱仿真中最高溫度時刻的溫度分布圖

3 結 論

本文對線圈承受瞬態電流能力進行了計算分析,并通過熱仿真驗證理論計算方法的正確性。雖然本文簡易的工程計算和仿真結果存在一定誤差(大概7%~18%),但符合工程設計誤差要求,瞬態電流周期越短誤差越小,且方法簡單易用,為相關技術開發和應用人員在工程實踐中提供設計參考和幫助。