含鋅冶煉渣綜合利用現狀及發展趨勢

顧絲雨,劉維,韓俊偉,覃文慶

(中南大學資源加工與生物工程學院,湖南 長沙 410083)

1 含鋅冶煉渣的來源

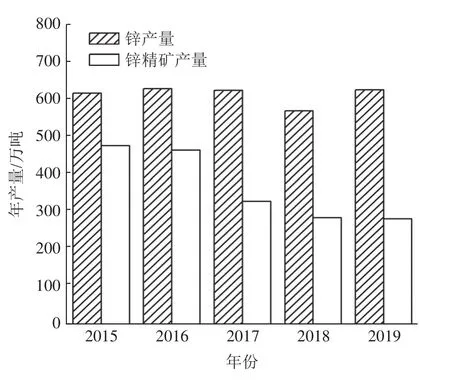

鋅是重要的有色金屬,廣泛應用于各個行業的生產中,中國鋅礦礦石類型復雜,相比澳大利亞、加拿大等國資源品質較差,中品位礦多,共伴生組分多[1-2]。雖然近年金屬價格下跌幅度較大、有色金屬價格震蕩,但我國鋅產量基本保持增長勢頭,然而受環保治理影響,我國鋅精礦產量逐年下降。近5年來我國鋅產量、鋅精礦產量見圖1。隨著金屬資源的不斷開發,高品位礦石日益枯竭,相對地,每年全球會產生數百萬噸含有大量重金屬的冶煉廢物。鋅的生產工藝多樣,見表1,致使含鋅冶煉渣的組成、性質不盡相同,使含鋅冶煉渣的處理難度大大增加,且耗資過多,近年來國家明確要求企業節能減排和發展低碳經濟,致使廢渣處理經濟效益不高,因此大多數企業會選擇堆積的方式處理含鋅冶煉渣,廢渣再利用率較低,造成有價金屬浪費。

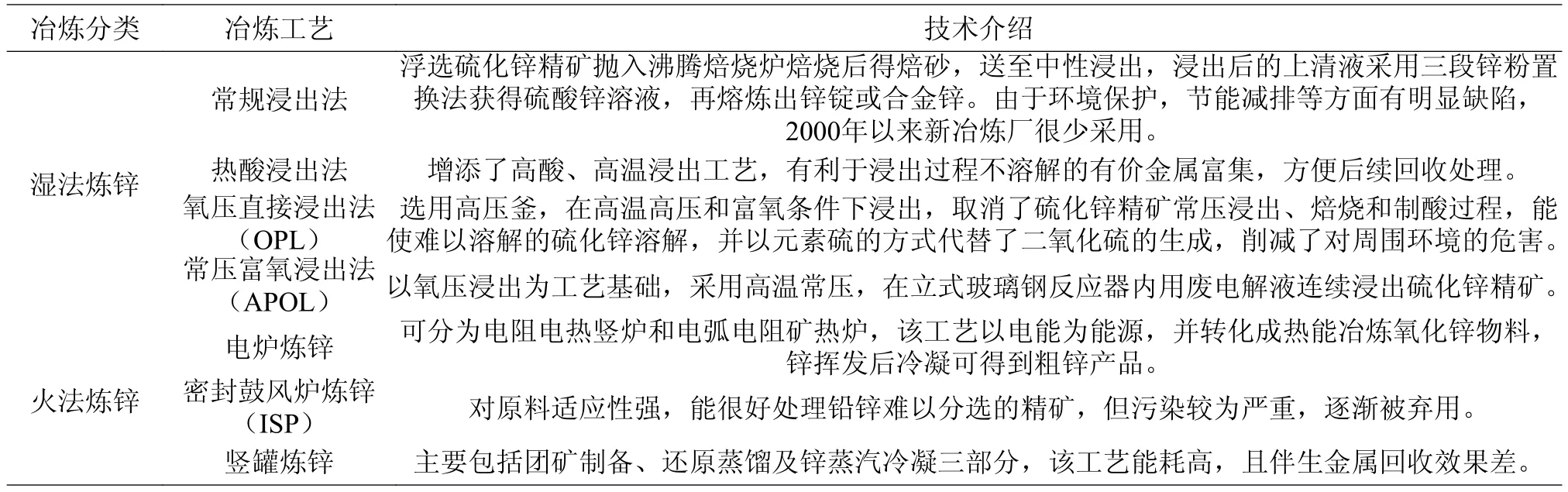

表1 幾種鋅冶煉技術及應用[3-9]Table 1 Several zinc smelting technologies and applications

圖1 2015~2019年我國鋅產量及鋅精礦產量Fig.1 Yield of zinc and zinc concentrate in China from 2015 to 2019

國家“十三五”規劃倡導循環經濟、廢物資源化,將實施危險廢物污染防治、生態治理、化學品風險控制等領域一批國家重點研發計劃重點專項。2018年1月1日起實施的《中華人民共和國環境保護稅法》,詳細規定了固體廢棄物污染排放征稅標準,每排1 t尾礦將征稅約15元人民幣,而含鋅冶煉渣等危險廢物征稅高達1000元/t。因此,冶煉廢渣的綜合利用將是未來有色金屬工業發展的必由之路。

2 含鋅冶煉渣的危害

含鋅冶煉渣中存在Zn、Pb、Co、Cu、Ni等有價金屬。含鋅冶煉渣中重金屬元素具有持久性毒性,且遷移性、隱藏性和富集性較強,不易被降解,若長期堆存,隨著雨水的沖刷及自然滲透,其中的可溶成分會隨水從地表向土壤,水系滲透,使堆存地周圍的土壤發生酸堿化,部分重金屬經過生物富集后通過食物鏈進入人體,易引發慢性中毒,對人們的生命健康產生長期危害。含鋅冶煉渣的固體廢物長期堆存,不僅會浪費土地資源和有價金屬資源,還會對環境造成重金屬污染危害。因此,研究如何經濟高效綠色地回收利用含鋅冶煉渣十分迫切。

3 含鋅冶煉渣處理技術現狀

固體廢物的處理需要遵循三化原則,即減量化-資源化-無害化。首先是減量化,應盡可能減少固廢的產生,降低后續處理壓力,其次是資源化,回收利用固廢中的有用資源,響應資源可持續發展戰略,在無法減量化且資源化經濟效益不高的前提下,再考慮無害化堆存處理。隨著經濟的發展和人們環保意識的增加,對含鋅冶煉渣的回收利用也逐漸得到重視,2018年再生鋅產量為60萬t,2019年再生鋅產量同比增長了22.9%。一代代的冶金人致力于有色冶煉廢渣的高效清潔處理研究,開發出了多種含鋅冶煉渣處理技術,主要分為三大類:生產建筑材料技術,穩定化/固化處理技術和有價金屬綜合回收技術。

3.1 生產建筑材料

將含鋅冶煉渣等生產廢物用作生產水泥、混凝土磚等建筑材料的原料不僅可以再利用固廢資源,還節約了生產建筑材料所需的天然砂石等資源。生產建筑材料所用的含鋅冶煉渣一般重金屬含量較低,且化學性質穩定。閆亞楠等[10]將畢節赫章煉鋅尾渣摻入混凝土路面磚的制作中,摻量達到40%時,制備出抗壓強度可達32 MPa以上的混凝土磚。由于冶煉廢渣具有潛在的膠凝活性,可與其他物料協同用于復合水泥的生產,如王生輝[11]等人將冶煉廢渣與尾礦協同制備了結構更加致密的復合水泥。

雖然將含鋅冶煉渣用于生產建筑材料有諸多好處,可以減少污染及占地面積,但只有重金屬含量少的含鋅冶煉渣能用于生產建筑材料,重金屬含量多的廢渣無法通過該途徑處理,且產生的建材長期在自然侵蝕及外力破壞下,其中的重金屬有可能釋放出來,對周圍環境造成威脅。并且由于建材市場的規范及建材標準的提高,用含鋅冶煉渣為原料的建材市場嚴重縮減。

近年來,還有學者研究了以含鋅冶煉渣為原料,采用微波干燥工藝進行玻璃化和微晶化制成裝飾材料微晶玻璃[12]。該工藝將重金屬固定于微晶玻璃的晶格中,避免二次污染,實現了資源化、無害化與高值化。此外,利用含鋅冶煉渣還可生產納米復合材料、復合螯合氨基酸鋅、氧化鐵紅等產品[13-15],促進了含鋅冶煉渣的高值化利用研究。

3.2 穩定化/固化處理

穩定化/固化屬于無害化處理的范疇,常通過物理或化學方法將有害廢物包裹,使其轉化為不可流動的包埋體,從而防止有害成分釋放或將固廢中的有毒、遷移性好的組分轉化為低溶解性、低遷移性、低毒性組分[16]。目前已有穩定化/固化技術包括:石灰穩定化/固化,塑料材料穩定化/固化,水泥穩定化/固化,瀝青穩定化/固化,硫化穩定化/固化,藥劑穩定化/固化等。對于物理包容穩定化/固化技術,不僅會造成較大的增容比,處理后廢渣的長期穩定性無法保證,易造成二次污染。申坤等[17]研究處理湖南某廠重金屬廢渣,向廢渣添加穩定化藥劑,將重金屬廢渣從危險廢物變為一般工業固廢,然而化學藥劑成本較高。柴立元[18]等研發了浸鋅渣水熱硫化穩定化/固化技術,實現了廢渣中重金屬轉變為低水溶性的硫化物,降低了廢渣毒性,且形成的固化體可作為硫磺建材。然而穩定化/固化處理技術皆無法回收廢渣中的重金屬,資源二次利用度不高。

3.3 有價金屬回收

上述兩種含鋅冶煉渣的處理方法因其本身限制,無法用于大量的實際生產中,且無法回收鋅廢渣中的有價金屬,造成金屬資源的浪費。近年來,廢物資源化與再生利用成為國內外的研究熱點,并獲得了許多重要研究成果。目前從含鋅冶煉渣中回收有價金屬的技術主要有:火法處理技術、濕法處理技術、火法-濕法聯合技術及選冶聯合技術[19-22]。

3.3.1 火法處理技術

火法處理技術具有原料適應性強、工藝流程短及金屬綜合回收率高等優勢。然而火法工藝的能耗較高、回收重金屬穩定性差且可能會再次產生二次廢物污染等缺點,與低碳經濟環保理念相悖,使火法處理工藝面臨著嚴重的挑戰,甚至淘汰的風險。目前,主要的火法處理技術有回轉窯揮發法、煙化爐連續吹煉法、Ausmelt法、漩渦爐熔煉法及焙燒法等。

回轉窯揮發法是把干燥的鋅浸出渣和45%~55%的焦粉或碎煤加入回轉窯,在 1100~1300℃下使渣中90%~95%的鋅還原揮發,補入空氣進而氧化為氧化鋅粉,再通過收塵裝置回收,同時大量的Pb、Cd、In、Cr、Ga 等有價金屬也進入煙塵,有利于綜合回收。浸出渣中90%以上的Fe、SiO2等進入窯渣,窯渣可進行堆存或用作建筑材料。然而該方法處理工藝流程較長,設備要求高且維修量大,燃煤或冶煉焦的消耗量大,且煙氣中含二氧化硫需要處理[23-24]。內蒙古安凱公司[25]對濕法煉鋅產生的鉛銀渣采取回轉窯揮發處理,渣中Pb、Zn、In的回收率在80%~90%之間。巴彥淖爾紫金有色金屬有限公司[26]采用回轉窯揮發法處理鐵閃鋅礦浸出渣,進行技術改造后,鋅回收率提高1.5個百分點,危廢渣每年可減少21萬t,具有顯著的經濟和社會效益。

煙化爐連續吹煉法廣泛應用于各種爐渣回收工藝,與回轉窯揮發法原理類似,區別在于煙化爐連續吹煉法中渣與還原劑反應時,反應物料為熔融態,而回轉窯揮發法反應物料則為固態。該法具有金屬回收率高、工藝流程短及降低成本及能耗的優點。江西銅業[27]自2013年采用煙化爐連續吹煉作業模式,在生產中不斷完善工藝,能夠實現資源利用最大化。

Ausmelt技術處理鋅浸出渣的工業化應用較少,該技術對爐料的適應性強、操作簡便、能耗低且爐渣無害,但是引進費用高,投資過大,限制了其在國內的發展[28],應用較成功的即韓國溫山冶煉廠。漩渦爐熔煉法金屬揮發率高,生產連續穩定,但流程長,熔煉溫度高,爐型小,處理能力小[29]。

3.3.2 濕法處理技術

濕法處理技術是指在各種藥劑及條件下,將含鋅冶煉渣中的有用金屬溶解在浸出液中,再通過進一步工序,使有價金屬選擇性分離。濕法處理技術目前應用比較廣泛,其具有選擇性強,能耗低,環境污染小的優勢,目前較為典型的工藝包括熱酸浸出法回收鋅,硫脲法、氰化法回收金銀,氯鹽法回收鉛銀[30],氧化浸出法回收銅鉛鋅等,然而其主要缺點是工藝流程繁雜,處理能力小,浸出廢渣中重金屬浸出毒性超標,需要進一步無害化處理。

熱酸浸出法是濕法處理技術中應用較廣泛的工藝之一,常用的酸有硫酸,硝酸,鹽酸等。酸性浸出是在高濃度酸溶液中將Fe、Cu、Zn等金屬元素溶于浸出液中,再通過鐵屑置換等工藝將有色金屬與鐵分離。然后該工藝對設備要求較高,且產生的大量鐵渣難以資源化利用。此外,采用堿浸法、氨浸法等工藝處理含鋅冶煉渣的研究也很多。郭翠香等人采用NaOH作浸出劑,鉛鋅浸出率大于90%,再通過電解工藝回收鉛。堿浸法對設備友好,且浸出率高, 浸出液凈化難度較低,但液固比要求高,浸出后的鋅離子濃度低[31]。石振武等人采用氨浸法從鉛鋅廢渣中回收鋅,考查了多個單因素影響,在較優條件下鋅浸出率為81.99%,且浸出液進一步除雜后,可直接制備堿式碳酸鋅。氨浸生產流程短,能耗低,但實際操作過程中因氨氣揮發而損失嚴重[32]。

生物浸出是指通過微生物自身及其代謝產物的酸解、氧化、還原、絡合等多種作用,將冶煉渣中的特定金屬離子溶釋。郭朝暉等[33]利用微生物浸出回收Zn冶煉渣中的有價金屬,有價金屬Cu,Zn的浸出率分別達到95.5%,93.5%。生物浸出具有處理成本低,浸出率高,安全環保的優勢,但是該工藝耗時較長。

3.3.3 火法-濕法聯合技術

相較于單獨的火法、濕法技術,火法-濕法聯合技術結合了兩者的優勢,不僅可以有效地回收鋅渣中的有價金屬,還減少污染,降低能耗。該法首先通過火法將鋅渣中難處理物質(如鐵酸鋅、硅酸鋅)的結構打開,使被包裹的有價金屬裸露出來,再采用濕法浸出充分回收有價金屬。蔣國民等[34]將鋅浸渣與硫酸鐵混合焙燒,焙燒溫度為640℃,硫酸化焙燒時間為1 h,廢渣中的有價金屬轉化為可溶性硫酸鹽,再采用水浸法提取硫酸鹽中的有價金屬,最終得到鋅、錳、銅、鎘的回收率分別為92.4%、93.3%、99.3%、91.4%。

3.3.4 選冶聯合技術

選冶聯合技術是先通過冶金工藝改變含鋅冶煉渣中有用金屬的物理或化學性質,再結合選礦工藝回收有價金屬的方法。選冶聯合技術可以避免火法及濕法工藝的缺點,同時選礦工藝具有成本低,污染小,金屬回收效率高等優勢。肖軍輝等[35]研究從某鉛鋅尾渣中回收鉛,鋅,采用硫酸浸鋅-浸渣重選選鉛的工藝,最終得到回收率89.98%、品位45.68%的鉛精礦。劉維等[36]采用動態回轉爐,以高鐵鋅焙砂為原料,以CO和CO2混合氣體為還原劑,使鐵酸鋅選擇性分解,再采用弱酸浸出和磁選工藝,最終鋅回收率大于90%、鐵回收率為 84.34%、鐵品位達 53.24%。

在各種選礦方法中,浮選處理成本低,環境污染小,是目前應用較廣泛,研究較完備的選礦方法,且金屬硫化物具有天然可浮性,與其他種類的礦物相比,硫化礦浮選發展完善,浮選效果較好。重金屬廢物很少存在于硫化物中,而是大量存在于氧化物和氧化化合物中,通過硫化技術處理廢渣,將其中的重金屬轉變為硫化物,這些硫化物具有良好的可浮性且相對不溶于水溶液,然后再通過浮選回收有價金屬,同時處理后的重金屬穩定性較好。目前,國內外學者提出了多種硫化浮選技術來回收含鋅冶煉渣,包括表面硫化浮選技術,機械力誘發硫化浮選技術,水熱硫化浮選技術,硫化焙燒浮選技術。

(1) 機械力誘發硫化浮選

機械力誘發硫化技術是通過不同機械力的作用,引起受力物體的結構和性質發生改變,進而可以進一步誘發硫化反應的進行,或提高反應效率。機械硫化技術常用的手段是球磨。

干式機械力硫化即將礦樣與硫化劑在干磨條件下進行硫化,其反應機制即自蔓延硫化機制。而濕式機械力硫化可以被看作干式硫化與表面硫化相結合,在表面硫化進行到一定程度時,礦物表面硫化物增多,阻礙了硫化劑與礦物的進一步作用,這時,引入一定的機械力,使礦物表面的硫化產物剝落,形成新的反應界面繼續表面硫化。Banza等[37]研究了以Na2S為硫化劑硫化孔雀石,在無機械力時,其硫化率只有50%,當有機械力硫化時,其硫化率可達70%。目前機械力硫化技術常應用于性質簡單的重金屬廢渣,對于性質復雜,成分多樣的冶煉渣來說,技術仍不完善。

(2) 水熱硫化浮選

水熱硫化技術是指在高溫高壓條件下,硫化劑與水發生歧化反應后,將溶解的重金屬物質轉化為硫化物,重新結晶后再通過浮選回收。閔小波等[38]采用水熱硫化-浮選工藝,對多個單因素進行考慮,在較優條件下,廢渣中鋅硫化率超過90%,而Zn的回收率只有55%。對于水熱硫化來說,其硫化所得的產物粒級過小,通常只有納米級,這對硫化產物之后的浮選工藝不利。

(3) 表面硫化浮選

表面硫化是指通過添加適當的硫化劑改變難以浮選的礦物的表面性質,增加礦物與藥劑的在浮選中作用強度。廢渣中的重金屬通常較難浮,采用合適的硫化劑改造和修飾其表面性質、結構,能改善其可浮性差的問題。曾懋華等[39]研究用硫化物改變和修飾廢渣的表面性質與結構,再通過浮選工藝得到了回收率95%、鉛含量30%以上的精礦。雖然表面硫化技術得到了一些成績,然而表面硫化技術仍有許多需要解決的問題,如,表面生成的硫化薄膜不穩定,易在強烈攪拌時掉落;表面硫化技術僅作用于物料表面,難以硫化大多數存在于廢渣內部的重金屬,難以實現高效處理。

(4) 硫化焙燒浮選

硫化焙燒浮選是指在惰性氣氛或還原氣氛下,金屬氧化物在硫化劑作用下,轉化為硫化物再通過浮選回收的工藝。相比于上述三種硫化方式,硫化焙燒有利于硫化物晶體的形成和生長,產物粒級大,通常為微米級,反應速度快,硫化效率高,并相對能從浮選中得到更好的有色金屬回收的結果。Li等[40]研究采用硫化焙燒和浮選工藝從低品位鉛鋅氧化礦中回收鉛和鋅。結果表明:鉛和鋅硫化率分別達到98%和95%。同時,通過常規浮選回收鉛79.5%,鋅88.2%,浮選精礦含鉛10.2%,鋅38.9%。鄭永興等[41]采用硫化焙燒-浮選工藝從鋅浸渣中回收有價金屬,鋅浸渣實驗結果表明,浮選獲得了含鋅39.13%,鉛6.93%,銀973.54 g/t的精礦,鋅、鉛、銀的回收率分別為48.38%、68.23%和77.41%。雖然硫化焙燒的產物粒徑較上述三種硫化技術產物粒徑大,但相對于常規的浮選過程原料粒徑要求仍較小,因此需要進一步研究使焙燒產物的粒徑增大及結晶完善。目前韓俊偉等[42]通過調控高溫選擇性硫化焙燒條件,研究了添加鈉鹽、鐵氧化物及炭粉對鉛含鋅冶煉渣硫化焙燒產物的結晶度及晶粒尺寸的影響,研究發現添加鈉鹽有利于體系液相量的生成,進而有利于礦物晶粒團聚及晶粒的長大;炭粉可促進硫化反應的發生,還能減少二氧化硫的生成;鐵氧化物不僅可以改善焙燒后期硫化劑不足的問題,也能促進焙燒產物晶粒生長。研究發現通過對焙燒產物的晶相調控,強化了后續浮選效果。

4 總結與展望

隨著科技和社會經濟的發展,鋅作為在電池、機械、醫藥等行業不可或缺的重要金屬,消耗量也逐年上升。由于對鋅資源的不斷開發,含有大量的鋅、鉛、銅、鈷等多種有用金屬的含鋅冶煉渣堆存,不僅造成了資源浪費又會引起潛在的環境危險,影響鋅冶煉工業的可持續發展。為了響應國家“十三五”規劃倡導的循環經濟、廢物資源化、綠色可持續發展的政策,對含鋅冶煉渣加以綜合回收利用刻不容緩。利用含鋅冶煉渣生產建筑材料或進行穩定化處理,不僅浪費了有價金屬資源,還有重金屬二次釋放的風險。目前從含鋅冶煉渣中回收有價金屬的技術各有優缺點,其中火法工藝能耗高、易產生二次污染,但可以回收多種有價金屬。濕法工藝雖然能耗低,污染較小,但對設備要求高,浸出后的廢渣及廢液難以處理。由于選冶聯合工藝可以在一定程度上避免火法及濕法工藝的缺點,得到了有色金屬行業的廣泛關注。浮選是選礦工藝中較為綠色經濟且高效的工藝,其中硫化礦的浮選研究更為完善,因此采用硫化工藝將渣中金屬氧化物或氧化化合物轉化為相應的金屬硫化物,再通過浮選工藝回收金屬硫化物,對于含鋅冶煉渣的資源化回收利用是一種值得研究的方向。然而需要重點解決硫化產物粒徑小,晶型差,致使后續浮選工藝沒有達到理想效果的問題。對硫化產物進行晶型調控,使硫化產物的晶粒長大和結晶完善,進而實現含鋅冶煉渣中有價金屬的高效回收。含鋅冶煉渣的資源化利用還可集中在生產或改進納米復合材料、復合螯合氨基酸鋅和氧化鐵紅等高附加值產品上,直接實現由廢渣到產品的過程,是進行工業化生產值得考慮的方向。