圓弧輪廓銑削最大刀具補償半徑的確定方法

成建群

(蘇州健雄職業技術學院 中德工程學院,太倉 215411)

數控刀具路徑規劃直接影響加工質量和加工效率。通過刀具半徑補償設置自動偏置,可避免大量軌跡偏置帶來的復雜坐標計算[1]。另外,直接采用零件輪廓坐標編制刀具路徑程序,可以利用刀補功能直接去除毛坯加工余量,簡化編程過程[2]。對于復雜曲面加工,可以通過優化補償方法適應曲面加工要求[3-4]。針對零件特殊表面的加工要求,可以充分運行刀具補償原理,優化補償算法,拓展刀具補償的應用范圍,改善加工質量[5-6]。在多軸加工過程中,刀軸矢量多變,但仍可實現刀具補償[7-8]。刀具補償編程是銑削過程中的基本方法,在運用刀具補償編程時需要選用合適的刀具。刀具半徑直接關系刀具的剛度,影響加工質量。刀具直徑大,可以選用更高效的切削參數,提高加工效率,降低加工成本。

在銑削過程中,刀具半徑與最小的零件輪廓半徑有密切關系。零件輪廓半徑小于刀具半徑時,該輪廓不能進行切削。刀具補償半徑根據刀具半徑設定,在不留加工余量的情況下,刀具補償半徑等于刀具半徑;當留有加工余量時,刀具補償半徑大于刀具半徑。所以,刀具最大半徑小于等于刀具最大補償半徑。刀具最大補償半徑決定了刀具最大半徑。在不考慮通過修改刀補來添加余量的情況下,刀具最大半徑就是刀具最大補償半徑。

在數控加工過程中,通常以零件尺寸計算坐標,并添加刀具補償指令完成編程,由數控系統自動計算偏置,完成零件輪廓加工。鑒于數控系統算法的原因,刀具半徑將比零件輪廓半徑更小。西門子840D系統是當前主流數控系統之一,應用廣泛。本文以西門子840D系統為基礎,研究零件輪廓半徑與最大刀具半徑之間的關系。

1 問題的提出

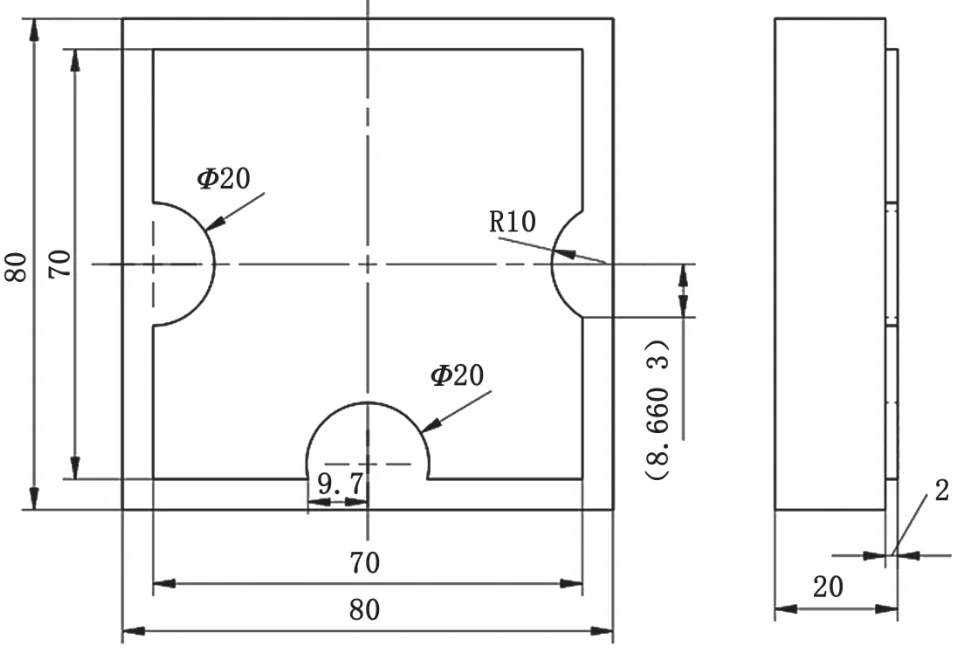

為了在保證一般性的同時簡化問題,選用三軸銑削加工臺階外輪廓面零件進行研究。因外凸圓弧零件輪廓不影響刀具尺寸,這里僅僅考慮內凹槽圓弧零件輪廓,零件如圖1所示。該圖毛坯尺寸為80 mm×80 mm×20 mm,銑削臺階深度為2,三段圓弧凹槽直徑均為Φ20 mm。左側圓弧輪廓圓心在輪廓線上,中間圓弧輪廓圓心在輪廓線內側,右側圓弧輪廓圓心在輪廓線外側。

圖1 零件結構(單位:mm)

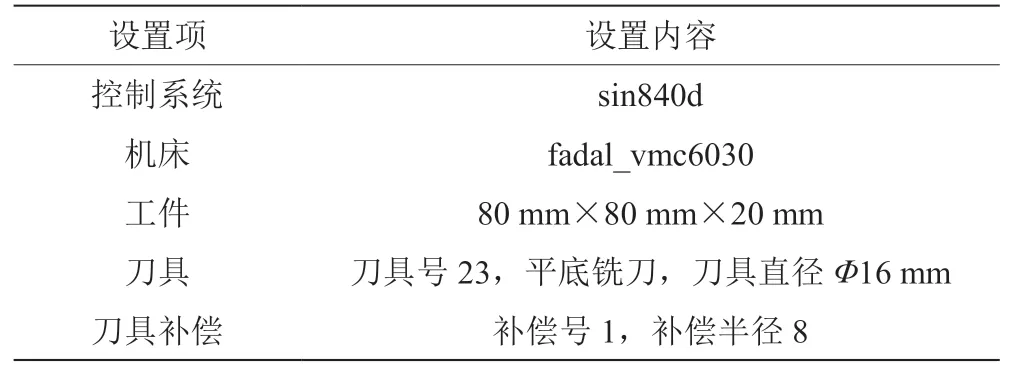

現選用西門子840D系統,刀具選用Φ16 mm銑刀,利用Vericut軟件建立測試環境。測試環境主要設置如表1所示,控制系統選用sin840d。

表1 Vericut軟件測試環境主要設置

仿真結果如圖2所示,3個Φ20 mm圓弧輪廓僅僅完成了2個,其中1個并未按要求完成,僅表現為Φ16 mm刀具直徑的輪廓。進一步可以查看刀路圖,如圖3所示,其中有1處出現折線,但并未出現Φ20 mm圓弧輪廓加工刀路。

圖2 Φ16 mm刀具仿真結果

圖3 Φ16 mm刀具仿真刀路

可見,當圓弧輪廓圓心在輪廓線外側或在輪廓線上時,刀具最大直徑為圓弧輪廓直徑;當圓弧輪廓圓心在輪廓線內側時,刀具最大直徑小于圓弧輪廓直徑,具體數值需要建立數學模型進行分析。

2 數學模型建立

程序中按逆時針圓弧方向編制,坐標由A點到B點,圓心為O。因刀具偏置,A點時,刀具圓心向左和向下都偏移距離d。切線方向進入圓弧,進入圓弧第一個點A對應刀具中心O1,切線長度為d,由此可以得到刀具中心由K點沿切線進入圓弧輪廓。切出輪廓與切入輪廓符合軸對稱關系,所以刀具Φd由P1到P2銑削圓心為O圓弧輪廓ΦD,形成銑削原理輪廓,如圖4所示。

圖4 銑削原理輪廓

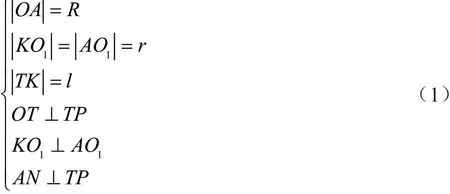

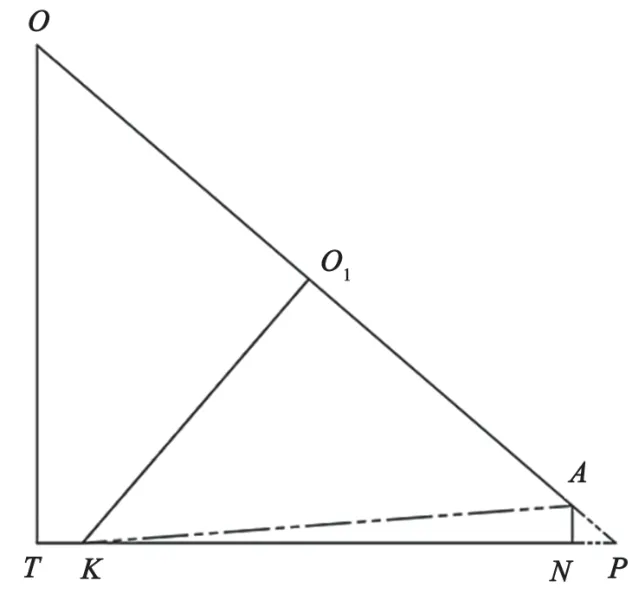

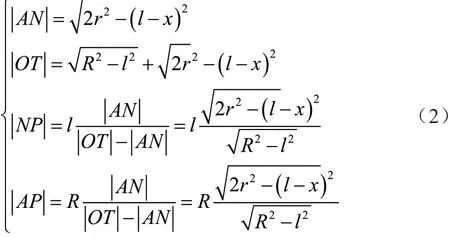

因圖形對稱,選取右側進行分析,建立數學模型。對稱中線交K處水平線于T,A處豎直線交水平線TK于N,延長OA、TK交于P,如圖5所示。其中,輪廓半徑為R,刀具半徑為r,輪廓開口距離為TK,有

圖5 數學模型幾何

設TK為x,有

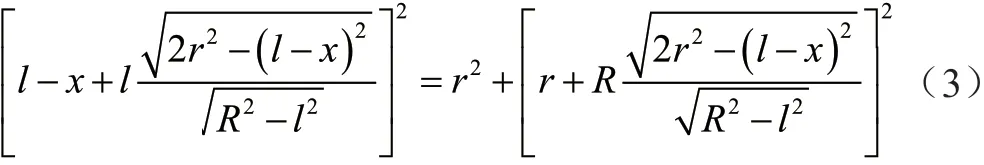

在直角△KPO1中應用勾股定理,得到

求解得到

為了刀具能完成刀補過程,必須x≥0,得到

因刀具半徑必須小于孔半徑,得到

式中:r為有效銑刀半徑;R為圓弧輪廓半徑;l為圓弧輪廓半開口寬度。

式(6)在圓弧輪廓圓心在輪廓線內側有效。當圓弧輪廓圓心在輪廓線上時,式(6)同樣實用。當圓弧輪廓圓心在輪廓線外側時,式(6)失去意義。

3 實驗驗證

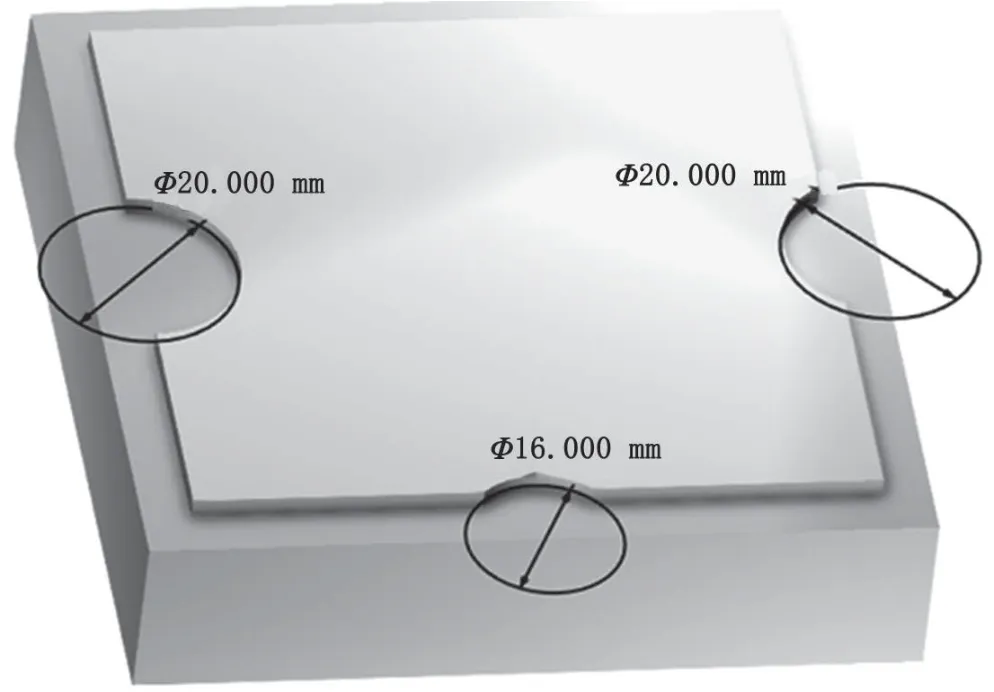

依照式(6),將參數R=10和l=9.7代入驗證,得到rmax=7.996,最大刀具直徑為15.992 mm,如圖6所示。

圖6 最大刀具驗證

為了便于說明問題,將刀具半徑增加0.001 mm進一步驗證,結果如圖7所示,未出現Φ20 mm圓弧輪廓加工,刀具偏置失敗。

圖7 超出最大刀具驗證

4 結語

在輪廓銑削加工過程中,運用刀補編程并選擇最大刀具半徑是有效的工作方法,能極大提高工作效率,保證工作質量,降低加工成本。針對圓弧輪廓加工提出了最大刀具半徑計算數學模型,并推導了計算公式。經過西門子840D系統仿真驗證,最大刀具半徑計算結果符合預期,并有力解決了過大半徑刀具無法獲得圓弧輪廓加工刀路的問題,說明最大刀具半徑計算公式正確有效。