基于KUKA的八軸雕刻機器人工作站的設計

劉 明 張朝彪 孟德濤

(濟寧職業技術學院,濟寧 272000)

隨著人們物質文化生活水平和審美觀念的提高,外形美觀、結構復雜的各類雕刻品在日常生活中出現的頻率越來越高,使得人們對雕刻加工提出了更高要求。許多行業的生產環節有著嚴格的雕刻要求,如矯形護具個性化定制行業需要制作對客戶身體部位1∶1還原的模型,因難度大仍多采用手工雕刻的方法。目前,雕刻作業多采用人工雕刻或數控專機雕刻的方式。人工雕刻用時過長,人力成本過高,有損工人身體健康。傳統的數控雕刻專機加工尺寸受限,靈活度不夠,加工方式單一[1]。上述兩種常見的加工方式無法同時滿足大尺度、復雜、高精度、高效率雕刻作業的要求。

六自由度串聯工業機器人具有較大的操作空間、較強的靈活性和高精度優點,在搬運、碼垛、切割以及焊接等場合應用廣泛,再配備相應的工裝夾具和加工工具進行正確的配置和離線編程設計后,可以實現簡單的雕刻作業[2]。為提升靈活性,擴大可達空間,方便更好地匹配雕刻加工工藝,通常采用變位裝置來實現圓雕、鏤空雕等復雜雕刻,可替代部分人工或進行數控專機難以完成的工作。通常雙軸變位機比單軸變位機的效果更優。隨著市場需求的不斷擴大,在高精度和寬適用性雕刻場合,采用工業機器人配合變位機進行作業的情況越來越多。

1 雕刻機器人工作站的整體設計

本雕刻機器人工作站由一臺六自由度串聯工業機器人KUKA KR16、雙軸變位機、雕刻電主軸、工裝夾具、PLC、操作臺、安全圍欄、除塵裝置及報警裝置等組成,如圖1所示。機器人控制柜通過旋轉數字轉換器(Resolver-to-Digital Converter,RDC)與工業機器人本體6個軸和變位機的2個軸連接,實現精準的位置控制并向其提供動力,整體構成八軸聯動的機器人系統。PLC作為工作站的主站,通過Profinet與控制柜連接。操作臺是人機交互觸摸屏,通過與PLC通信控制工作站的啟停和雕刻電主軸、安全圍欄以及除塵裝置的工作狀態。夾具固定在雙軸變位機的工件圓盤上,能夠夾持一定尺寸范圍內的胚料,具有一定的適應性。雕刻電主軸安裝在機器人末端法蘭盤上。

圖1 雕刻機器人工作站整體結構

工業機器人KUKA KR16的工作范圍適中,具有強大的驅動能力和高精度位置控制功能,保證了良好的動態特性。采用L形雙軸變位結構的變位器,既保證了機器人的有效工作范圍,又最大限度地提高了機器人的靈活性。針對不同的雕刻作業場合,可根據雕刻材質和大小選用其他型號的機器人以適配負載和尺寸要求。工作站機器人為坐地安裝,根據需要可采用倒掛安裝方式,在離線編程軟件中正確設置參數。工作站采用密封式的驅動單元、管線和傳動組件,保證了極高的實用性和可靠性。即使在惡劣的環境下,它也能保證機器人正常工作,且壽命長,故障率低。

2 雙軸聯動變位機的設計和工作原理

項目設計的雙軸聯動變位機由2套伺服電機和減速器組成,結構如圖2所示。E1軸選用KUKA MGU 0800-118,5-ME_110伺 服 單 元,E2軸 選 用KUKA MGU 0420-118,5-ME_60伺服單元,兩軸垂直放置。該單元采用免維護交流伺服電機驅動,使用無間隙的傳動組件和絕對編碼器,并配有剎車裝置和溫度監測安全裝置。機器人控制柜選用KUKA C4標準柜,柜中有KUKA伺服包KSP和KUKA電源包KPP。除控制本體6個軸之外,裝置還預留了2個軸的控制及驅動接口,用于控制及驅動變位機的2個軸。如果需要配置更多軸或為后續擴展留有余量,應考慮采用擴展控制柜,并增加KSP模塊、KPP模塊和RDC模塊。

圖2 雙軸聯動變位機結構示意圖及坐標系統

當變位機處于初始位置時,變位機工件圓盤在上并與底座平行,此時兩個軸的零點位置得以確定。變位機坐標系中:基坐標系{R}的原點位于變位機底座E1軸側底邊中點,Z軸豎直向上,X軸垂直于Z軸向右;坐標系{0}的原點選在E1軸與基坐標系Z軸的交點處,Z軸方向沿E1軸線向右,X軸取垂直于Z軸紙面向外方向;坐標系{1}的原點選在E1、E2軸的軸線交點處,Z軸的方向沿E1軸線向右,X軸取垂直于Z軸紙面向外方向;坐標系{2}的原點選在E2軸與工件圓盤平面的交點處,即圓盤平面圓心,Z軸方向為E2軸向上的方向,X軸取垂直于Z軸紙面向外方向。

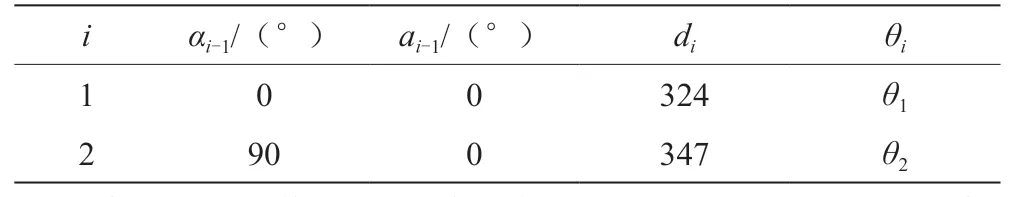

根據建立的坐標系和變位機結構參數,可得表1變位機連桿參數。根據連桿變換公式可求得{i}相對于{i-1}坐標系之間的變換矩陣也容易得出坐標系{0}相對于變位機基坐標系{R}的變換矩陣及工作臺坐標系{S}相對于坐標系{2}的變換矩陣

表1 變位機連桿參數表

機器人工作站的坐標系布局如圖3所示。根據機器人本體與變位機的相對位置,可得變位機基坐標系{R}相對于機器人世界坐標系{B}之間的坐標變換矩陣坐標系之間構成聯體坐標關系,變位機工作臺坐標系{S}相對于機器人世界坐標系{B}的變換矩陣由于機器人為串聯結構,可得機器人工具坐標系{T}相對于機器人世界坐標系{B}的變換矩陣可計算得出工具坐標系{T}相對于變位機工作臺坐標系{S}的變換矩陣這樣能夠計算出機器人所夾持工具相對于目標(加工模型)坐標系的位姿。

圖3 雕刻機器人工作站坐標系

3 雕刻機器人工作站的控制系統設計

雕刻機器人工作站的雙軸聯動變位機要和機器人本體實現八軸聯動,需要在KUKA機器人配置軟件Workvisual中組態,并在硬件層面將接口對應連接。Workvisual中坐標轉換設置如表2所示。

表2 Workvisual中坐標轉換參數設置

機器人控制柜、機器人本體和雙軸聯動變位機連接的拓撲結構,如圖4所示。雕刻機器人工作站的機器人本體與變位機之間,采用機器人控制柜原有的控制和驅動方式。由于機器人標準控制柜KPP、KSP和KDC控制盒可驅動8個軸,無需擴展額外的模塊,只需采用專用線纜將各模塊與變位機伺服驅動單元連接即可。機器人控制柜通過RDC實現對8個軸的位置控制。控制柜的專用接口為8個軸提供動力。

圖4 雕刻機器人工作站系統拓撲結構

為保障雕刻作業的操作便捷和安全性,工作站設置了人機交互界面、安全防護裝置以及除塵裝置等。系統要合理控制各組成單元,解決各組成單元之間的信息交互問題,以實現協調運行。雕刻機器人工作站操作臺以西門子S7-1200系列PLC作為主控設備,其中工作站啟動、安全防護、報警顯示以及加工工具等各功能元件通過輸入/輸出(Input/Output,I/O)接口與PLC交互。PLC與雕刻電主軸通過I/O接口連接,當PLC接收到觸摸屏開機信號后,安全防護裝置和雕刻電主軸依次啟動,調用機器人程序,驅動工作站開始雕刻,觸摸屏顯示雕刻進程[4]。主站PLC與從站機器人控制柜通過Profinet實現主從站間的通信。在外部自動運行時,PLC對機器人運行狀態進行數據監控、程序選擇以及故障診斷,具有實時傳輸通信信息和傳輸速率高的優點,增強了各裝置間的協調合作性,提高了生產效率與系統安全性。

4 雕刻加工程序及工程實現

因雕刻加工路徑復雜、加工方式多樣以及加工工藝要求高,無法采用傳統示教方式,一般采用離線編程方式。雕刻作業前結合產品的位置關系、數模信息、加工參數及工藝流程等信息,合理編寫加工程序并進行仿真,生成可靠的機器人可執行程序,再導入機器人使之能夠按照該加工程序自動雕刻工件胚料。以四面圓雕加工為例,簡要說明其雕刻加工程序的設計思路。坯料應大于且包裹擬要加工的模型,底部預留臺座。一般來說,坯料相對模型成品的尺寸至少大于1 mm,坯料最大尺寸取決于機器人工作空間和刀具長度,加工精度為±0.01 mm。

加工前,先對需要雕刻的產品模型進行離線編程,生成機器人可執行程序存入機器人控制柜,坯料上料由人工完成。當啟動雕刻機器人工作站后,操作員選取機器人可執行程序,啟動防護裝置和雕刻電主軸,機器人進入雕刻環節。機器人系統執行程序對坯料進行精準雕刻,使機器人處于自動運行狀態。工作站先完成四面粗雕,隨后完成旋轉精雕。主要加工工藝規劃和生產流程為人工放坯料→工作站啟動→變位機變換坯料第一面進行粗雕加工→變位機變換坯料第二面進行粗雕加工→變位機變換坯料第三面進行粗雕加工→變位機變換坯料第四面進行粗雕加工→變位機旋轉坯料進行旋轉精雕加工→加工完成后人工取下成品。雕刻期間,人機界面同步顯示雕刻程序和作業進度,待雕刻作業結束并處于安全狀態時,顯示裝置提醒操作員將成品取下。除了坯料上料和成品取料由人工完成外,整個雕刻過程均由雕刻機器人工作站完成。根據任務復雜程度的不同,雕刻加工時間不一,但在不同加工層面的切換工序上相較傳統雕刻方式節省了時間。

5 結語

隨著工業生產自動化程度的不斷提高,國內的生產模式正逐漸向自動化和智能化生產方式轉變,使得PLC和工業機器人扮演著愈來愈重要的角色。隨著它們的需求量和應用領域的不斷擴大,技術研究與發展也越來越深入,不斷提高整個社會的生產效率與產品質量[5]。設計開發的基于PLC和KUKA機器人的雕刻機器人工作站,自動化程度高,雕刻精度高,適用范圍廣,可以完成石膏、木材、有機塑料及石材等材質的雕刻,只需要技術人員進行工程設計,加工制造階段可以做到無人值守,極大地解放了人力,提高了加工質量和生產效率,具有較高的推廣應用價值。此外,配合3D掃描技術,構建3D模型,雕刻機器人工作站在仿古復原、個性化定制、精密造型等領域同樣具有廣闊的應用前景。