鈮合金表面Cr2O3/MoSi2/CoNiCrAlY復合涂層抗熔鹽腐蝕性能研究

方向青,孫 樂,房文杰,李君豪,武子默

(西安航空學院 a.能源與建筑學院;b.材料工程學院,西安 710077)

0 引言

隨著航空發動機工作效率和推重比的不斷提高,高壓渦輪葉片的工作溫度不斷增高,對材料高溫性能的要求也越來越高,新型高溫材料已成為航空發動機發展的關鍵。航空發動機中鎳基高溫合金的工作溫度已經接近其熔點的85%,進一步提高其使用溫度受到了限制[1-3]。

鈮合金的熔點高(2 468 ℃),密度比鎳基高溫合金低(8.57 g/cm3),固溶能力強,具有良好的延展性,物理化學性質穩定,同時還具有良好的加工性能和焊接性能,是替代鎳基高溫合金制備高壓渦輪葉片的潛在材料[4-6]。然而,抗氧化性能差極大地限制了鈮合金的實際應用。采用超音速等離子噴涂(SAPS)等方法在Nb合金表面制備MoSi2涂層是提高其抗氧化性能的有效手段[7]。涂層高溫氧化時,MoSi2表面能生成連續致密的SiO2保護膜能夠阻止氧氣向涂層內部滲透,從而避免鈮合金發生氧化破壞[8-9]。除了高溫氧化外,熔鹽腐蝕是MoSi2涂層破壞失效的另一種關鍵因素。在實際工況下,航空燃料以及服役環境中通常含有各種雜質元素(Na、S、V等),燃燒后會形成Na2SO4等腐蝕介質,引起葉片材料的加速退化[10-11]。研究表明,MoSi2涂層會與Na2SO4發生劇烈反應,形成可溶性的腐蝕產物和疏松的SiO2反應層[12]。此外,熔鹽會沿著噴涂態MoSi2涂層孔隙向內部滲透,與Nb基體反應形成NaNbO3,導致涂層剝落失效。

為了解決MoSi2涂層的熔鹽腐蝕問題,在其表面制備熔鹽阻擋層/反應層,旨在利用反應層的活性成分以消耗熔鹽,能有效地防止或延緩熔鹽的滲透,延長涂層的使用壽命[13-14]。Cr2O3陶瓷具有良好的抗高溫氧化性能,同時具有一定的熔鹽反應活性,適于制備熔鹽阻擋層[15]。本文在鈮合金MoSi2涂層表面設計了Cr2O3熔鹽阻擋層,制備了Cr2O3/MoSi2/CoNiCrAlY復合涂層,并對其熔鹽腐蝕性能進行實驗研究,分析其熔鹽腐蝕機理。

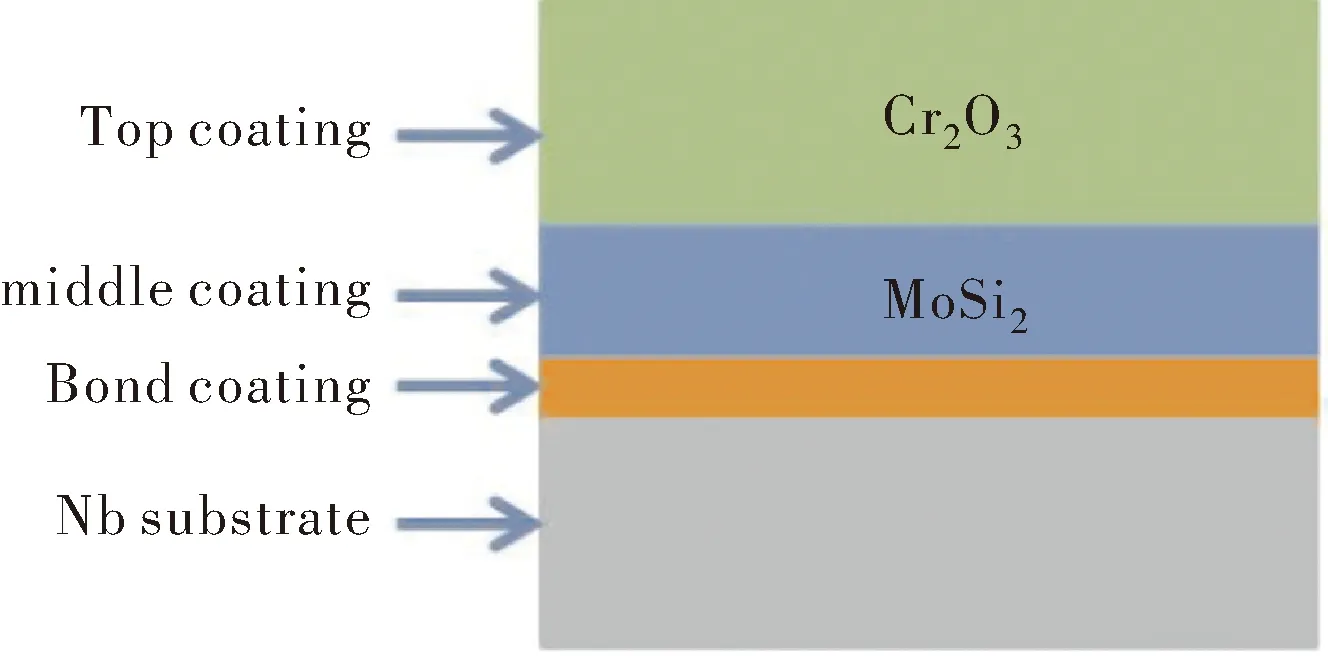

1 實驗

以Nb521高溫合金鑄錠為基體,采用電火花線切割將其加工成10 mm×10 mm×3 mm的方塊狀試樣。為了增加涂層與基體的結合力,在0.4 ~ 0.6 MPa壓力下利用600 μm SiC顆粒對試樣表面進行噴砂處理,后在乙醇中進行超聲清洗,烘干備用。采用SAPS在鈮合金表面沉積復合涂層,涂層為三層結構,即Cr2O3/MoSi2/CoNiCrAlY復合涂層,其示意圖如圖1所示。復合涂層中,CoNiCrAlY為粘結層,MoSi2為內層,Cr2O3為阻擋層。

圖1 Nb合金表面復合涂層示意圖

SAPS等離子體類型為直流電弧等離子體,噴嘴內徑為6 mm,采用內給粉方式。涂層的具體噴涂參數見表1。

表1 涂層噴涂參數

熱腐蝕實驗是在涂層表面涂上過飽和Na2SO4鹽溶液,該鹽溶液是在純去離子水中加入Na2SO4制成,用移液管將鹽溶液滴在涂層表面,然后在120 ℃下干燥。重復此涂鹽過程,最終的熔鹽負載量約為10 mg/cm2。沉積鹽后的試樣置于1 000 ℃的箱式電阻爐中,保溫10 min,隨后取出試樣,在空氣中冷卻10 min,用分析天平(精度為10-4g)稱量,至此,完成1次腐蝕循環。整個熱腐蝕過程共進行20次循環,腐蝕時間累計200 min。涂層腐蝕前的質量記為m0,每一個循環腐蝕后的涂層試樣質量記為mh,涂層的表面積記為A。腐蝕前后涂層的質量變化按下式計算

Δm=(mh-m0)/A

(1)

采用掃描電子顯微鏡(SEM, JSM-6510A, JEOL Ltd., Mitaka, Japan)對涂層熱腐蝕前后的表面和截面組織進行分析,采用能譜儀(EDS)對涂層熱腐蝕前后試樣的元素組成進行測定,采用X射線衍射儀(XRD, X Pert PRO, PANalytical, Almelo, Netherlands)對涂層腐蝕前后的物相組成進行分析。

2 結果與討論

2.1 涂層的物相組成與微觀結構

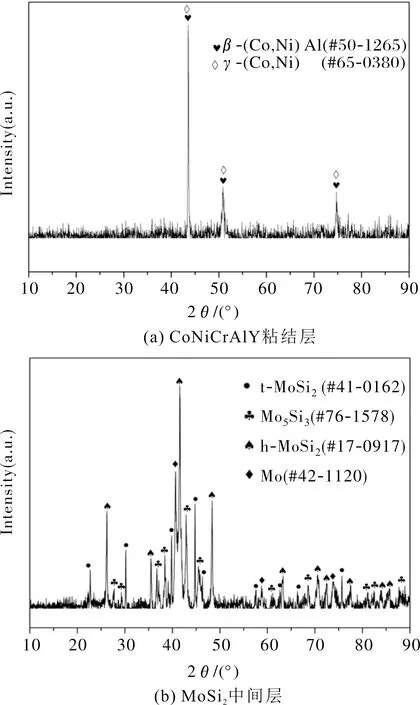

圖2為噴涂態CoNiCrAlY粘結層和MoSi2中間層的XRD圖譜。由圖2(a)可知,粘結層主要由β-(Co, Ni)Al相和γ-(Co,Ni)固溶體構成。MoSi2中間層除了原有的t-MoSi2,還有h-MoSi2、Mo5Si3和Mo。

圖2 噴涂態CoNiCrAlY粘結層和MoSi2中間層的XRD圖譜

t-MoSi2為正方晶系結構,在1900~2030 ℃轉變為六方晶系結構(h-MoSi2)。在等離子噴涂過程中,粉末經過高溫熔化和快速凝固,在高的冷卻速率下h-MoSi2來不及轉變為t-MoSi2使得其以亞穩相保留到室溫。此外,少量的熔融態MoSi2可發生分解,產生單質Mo和Si。Si的熔點(1 414 ℃)遠低于Mo的熔點(2 610 ℃),在噴涂過程中Si易發生氣化,因此在中間層中未檢測到Si。同時涂層的氧化使涂層中出現Mo5Si3[16-17]。

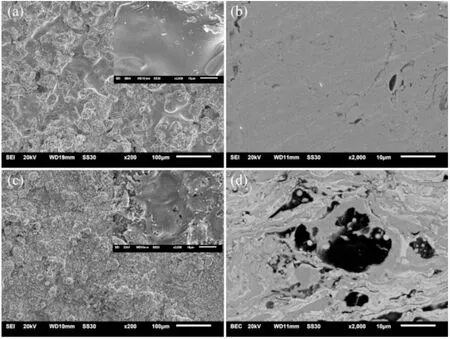

圖3所示為噴涂態CoNiCrAlY粘結層和MoSi2中間層的表面微觀形貌和截面微觀組織。由圖3(a)可見,粘結層表面由致密區(噴涂過程粒子完全熔化形成,詳見圖3(a)中的高倍圖)和較為疏松未全熔的顆粒組成。由圖3(b)可見,粘結層內部組織較為致密,只有少量孔洞,未見明顯顆粒間的界面,表明金屬粉末在高溫下基本完全熔化,顆粒之間實現良好的冶金結合。圖3(c)所示為MoSi2中間層的表面形貌,由該圖可見,中間層表面也由致密區(圖3(c)中的高倍圖)和未全熔的顆粒組成,且表面不平整,有大量的顆粒附著在涂層表面。由截面微觀組織(圖3(d))可見,MoSi2呈典型的片層狀結構。這是由于MoSi2在噴涂過程中形成了多相顆粒,主要為富Mo(Mo5Si3)和富Si(MoSi2)交替堆疊的層狀結構[12]。

圖3 噴涂態CoNiCrAlY粘結層和MoSi2中間層的微觀形貌和組織:(a)CoNiCrAlY表面形貌;(b)CoNiCrAlY截面組織;(c)MoSi2表面形貌;(d)MoSi2截面組織

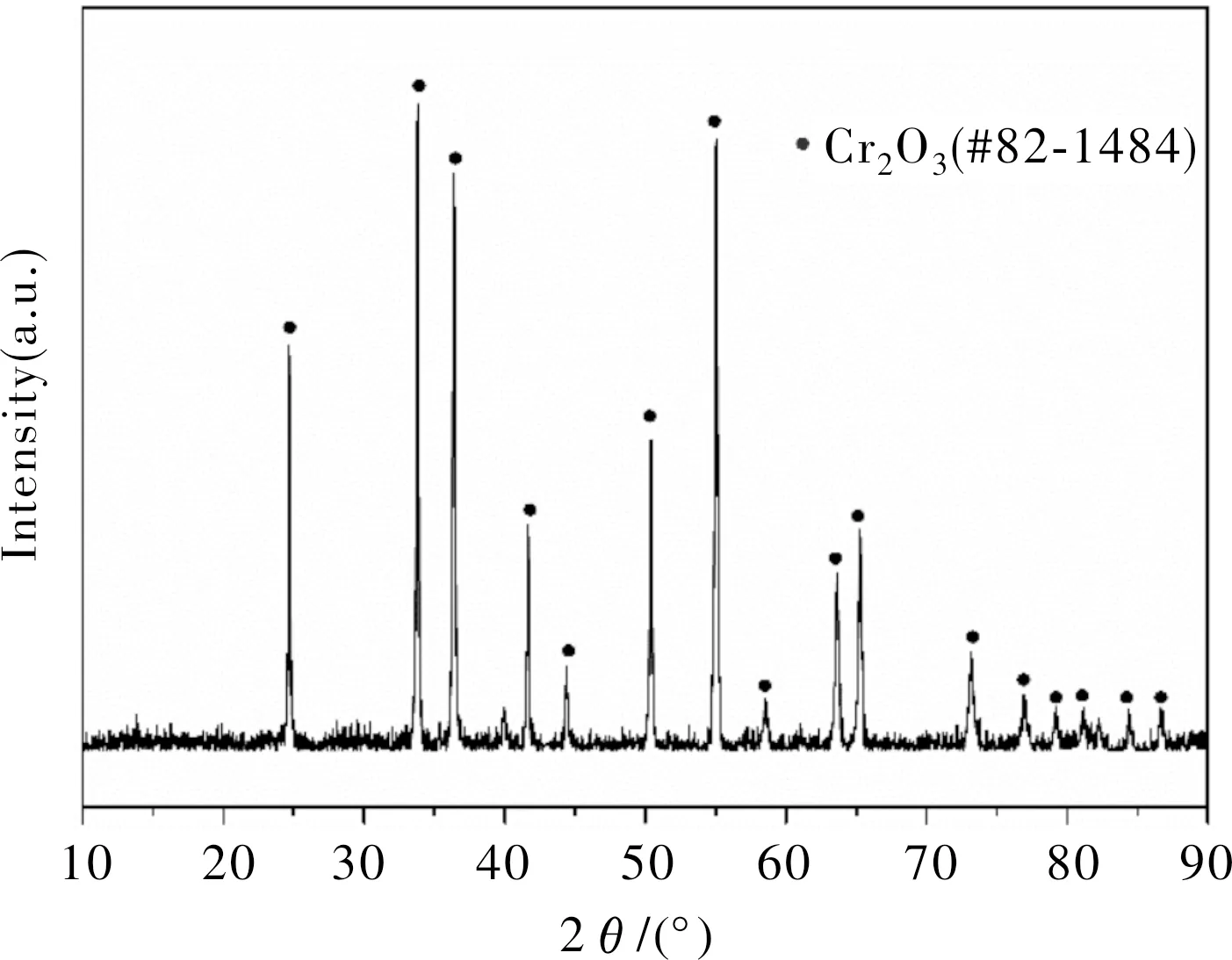

圖4為Cr2O3阻擋層的表面XRD圖譜。由圖4可知,噴涂后的阻擋層僅由Cr2O3構成,為單相組織。這是由于在噴涂過程中,部分Cr2O3高溫下發生分解,生成CrO3氣體,其余的Cr2O3沒有發生相變[18]。

圖4 Cr2O3阻擋層表面XRD圖譜

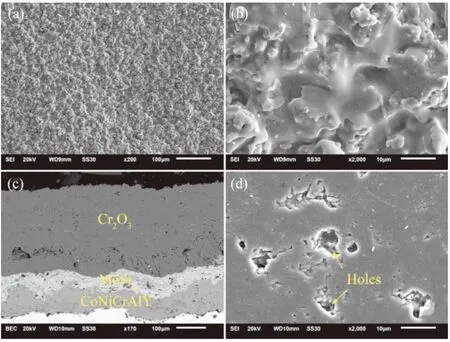

圖5(a)和(b)所示為復合涂層的表面微觀形貌。由圖5(a)和(b)可見,Cr2O3阻擋層的表面形貌均勻致密,未見明顯的裂紋。此外,復合涂層微觀表面凹凸不平,由致密區和少量未全熔的顆粒組成。圖5(c)和(d)所示為復合涂層的截面微觀組織。由圖5(c)可見,復合涂層為三層結構,其中:粘結層結構致密,厚度約為75 μm;MoSi2中間層呈片層結構,厚度約為70 μm;Cr2O3阻擋層厚度約為276 μm,各層之間結合緊密。不同于MoSi2中間層的片層結構,Cr2O3的結構較為致密均勻,沉積顆粒之間沒有明顯的界面,僅有少量的孔洞存在,表明在等離子火焰的高溫下,Cr2O3顆粒完全熔化,噴涂顆粒之間實現了緊密結合。

圖5 復合涂層SEM圖:(a)(b)表面形貌;(c)(d)截面組織

2.2 涂層的腐蝕性能

圖6為復合涂層在1 000 ℃下熔鹽腐蝕的試樣質量隨腐蝕時間的變化曲線。在腐蝕期間,涂層試樣質量隨腐蝕時間總體呈下降趨勢,且在最初的40 min,試樣質量下降速率較快。隨著腐蝕時間的延長,減重速率下降趨于平緩。經過200 min的腐蝕后試樣減重為1.28 mg/cm2。

圖6 復合涂層在1 000 ℃下熔鹽腐蝕的質量失重

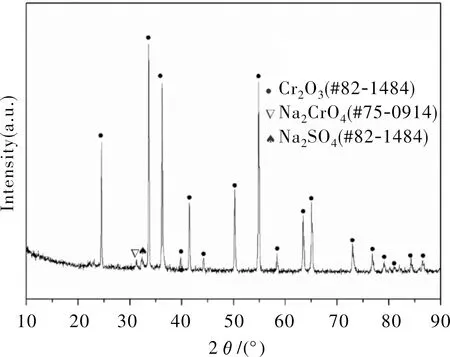

圖7為復合涂層腐蝕后表面的XRD圖譜。由圖7可知,腐蝕后的復合涂層表面物相除Cr2O3之外,還有少量的Na2CrO4和Na2SO4。其中,Na2CrO4為腐蝕產物,Na2SO4為表面殘留的熔鹽,說明腐蝕反應有限,Na2SO4熔鹽未完全消耗。

圖7 復合涂層腐蝕后的XRD圖譜

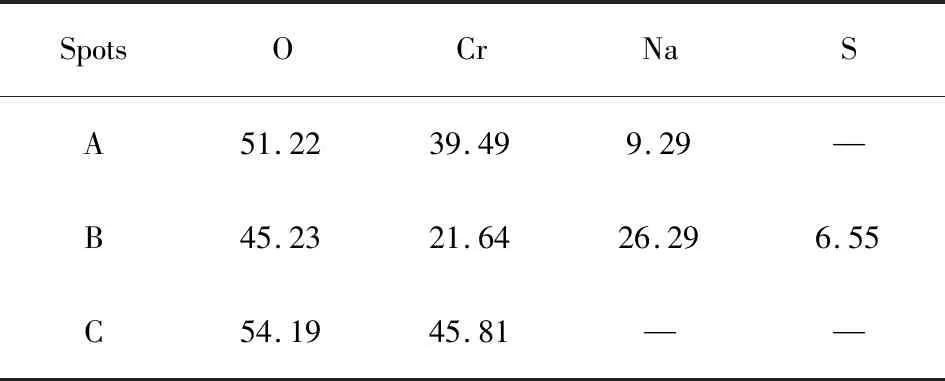

圖8所示為復合涂層腐蝕后的微觀形貌,表2為復合涂層腐蝕表面不同點的EDS分析結果。由圖8(a)可知,腐蝕后的涂層表面完整,沒有開裂,與腐蝕前形貌沒有明顯區別。由圖8(b)可見,涂層表面有明顯的腐蝕痕跡:腐蝕前較致密的Cr2O3轉變成為尖銳的疏松顆粒。由表2可知,涂層表面的氧元素含量比較高,說明在1 000 ℃下涂層表面發生了熔鹽腐蝕(氧化反應)。結合EDS(表2)和XRD分析結果,可以判斷這些顆粒為腐蝕產物Na2CrO4。圖8(c)和(d)所示為涂層腐蝕后的截面微觀組織。通過觀察Cr2O3阻擋層的表層,沒有形成明顯的腐蝕反應層,且涂層內部組織致密,說明熔鹽未滲透到阻擋層內部,只是在其表面發生了反應,阻擋層效果良好。此外,Cr2O3熱膨脹系數(CTE)為9.6×10-6K-1,與MoSi2的CTE比較接近,且涂層在腐蝕期間沒有相變發生,因此復合涂層的層內及層間均未見開裂現象。由圖8(c)可見,經高溫腐蝕實驗后,試樣涂層的三層結構依然完整,層間結合緊密,與腐蝕前的沒有發生明顯改變,說明制備的復合涂層在1 000 ℃的高溫下能保持穩定,呈現出良好的熱穩定性。

圖8 復合涂層腐蝕后SEM圖:(a)(b)表面微觀形貌;(c)(d)截面微觀組織

表2 復合涂層腐蝕表面EDS分析結果(at.%)

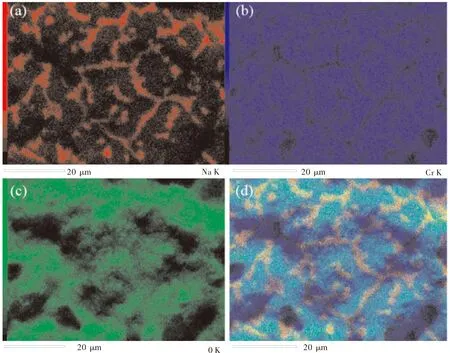

圖9所示為Cr2O3阻擋層腐蝕后的表面Na、Cr、O元素分布圖及其疊加圖。由圖9可見,O的分布比較均勻。而Na和Cr的分布呈網絡狀,且在富Na的區域貧Cr,富Cr的區域貧Na。結合XRD分析結果,可以推斷網絡狀分布的物質主要為殘留的Na2SO4。

圖9 Cr2O3阻擋層腐蝕后的表面元素分布圖(對應圖8(b))(a)Na;(b)Cr;(c)O;(d)元素疊加

2.3 腐蝕機理

在1 000 ℃下,Na2SO4熔鹽以液態形式附著在涂層表面,Cr2O3與Na2SO4發生如下反應[19-20]

2Cr2O3(s)+4Na2SO4(l)+O2(g)=4Na2CrO4(l)+4SO2(g)

(2)

式中:s為固態;l為液態;g為氣態。在降溫過程中,Na2CrO4由液態轉變為固態。因此,涂層表面檢測到了腐蝕產物Na2CrO4。由于腐蝕優先發生在晶界處,表面形成了尖銳的顆粒狀Na2CrO4,并在其周圍形成明顯的腐蝕凹痕。

Na2CrO4具有較高的揮發性[21],腐蝕反應生成的SO2氣體會從表面逸出,同時Cr2O3在高溫下也會發生一定的分解,因此腐蝕后試樣質量下降。在腐蝕開始階段,阻擋層與熔鹽接觸,反應速度較快,因此在前40 min涂層質量快速下降。在1 000 ℃高溫下反應產物Na2CrO4呈液態(熔點924 ℃),由于它的密度大于Na2SO4,因此Na2CrO4會在涂層與熔鹽的界面處附著。隨著腐蝕時間的增加,腐蝕產物Na2CrO4逐漸增加,在涂層表面形成一層薄膜,將涂層與腐蝕介質隔開,致使涂層的質量下降速率逐漸趨于平緩。最終,試樣腐蝕表面還有網絡狀Na2SO4殘留物,說明熔鹽未完全消耗。在試樣腐蝕過程中,Cr2O3阻擋層起到較好的阻擋層和反應層的雙重作用,使得腐蝕反應僅在涂層表面發生,熔鹽未向涂層內部滲入。腐蝕實驗結果及相關腐蝕機理揭示,制備的Cr2O3/MoSi2/CoNiCrAlY復合涂層具有優良的抗熔鹽腐蝕性能。

3 結論

本文通過超音速大氣等離子噴涂,在鈮合金基體上制備了Cr2O3/MoSi2/CoNiCrAlY復合涂層,在1 000 ℃條件下對制備的涂層進行了耐熔鹽腐蝕的實驗研究,并對腐蝕前后的制備涂層物相、形貌和微觀組織進行分析,結論如下:

(1)復合涂層中Cr2O3阻擋層的組織致密,在噴涂過程中顆粒完全熔化,顆粒間冶金結合良好。阻擋層中僅有少量孔洞,基體、粘結層、中間層和阻擋層層間結合緊密。

(2)復合涂層經過循環腐蝕200 min后,Cr2O3阻擋層效果良好,腐蝕只發生在阻擋層的表面,且腐蝕反應優先發生在晶界處,涂層整體結構致密,內部未發現熔鹽滲透。腐蝕實驗涂層質量減重僅為1.28 mg/cm2,具有優良的抗熔鹽腐蝕性能。