雙起升岸邊集裝箱起重機上架分離油缸同步控制裝置設計

張采龍

鹽田國際集裝箱碼頭有限公司

1 引言

隨著國際航運業的發展,集裝箱運輸船舶不斷增大,碼頭岸邊集裝箱起重機(以下簡稱岸橋)也朝著大型化、高效率方向不斷升級,同時起吊2個40 ft集裝箱,或者4個20 ft集裝箱的雙起升岸橋應運而生。針對雙起升岸橋上架分離油缸同步精度不足的問題,對液壓同步控制裝置進行改造,取得了良好效果。

2 上架分離油缸控制原理

2.1 分離油缸的功能和作用

雙起升岸橋一般指岸橋的主起升纏繞系統中包含2組吊具,目前主要有獨立雙起升、分離上架雙起升和差動雙起升等多種形式[1]。

待改造雙起升岸橋均采用獨立雙起升形式,由相對獨立的海、陸側起升機構組成,靠近海側的稱海側起升機構(以下簡稱海側),另一套為陸側起升機構(以下簡稱陸側)。

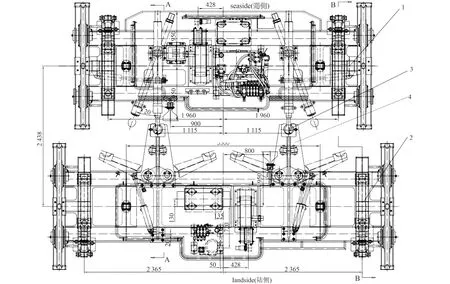

在雙起升模式時,為了讓海、陸側2個吊具同時準確對箱,防止2個吊具或抓起的集裝箱在空中發生碰撞,在海、陸側上架分別設置了分離油缸和夾抱器,左右各1套(見圖1)。安裝在海側上架的分離油缸活塞桿端部是1個球頭,陸側上架的夾抱器夾住海側分離油缸的球頭,實現海、陸側上架剛性連接,且距離可控。司機每次抓起或放下1對箱,都需要通過控制分離油缸來調整吊具的距離,讓海、陸側吊具同時對準箱孔,或把吊起的海、陸側集裝箱同時準確插入相鄰的船槽或拖車。可見,分離油缸是雙起升岸吊作業中動作頻率和重要性都非常高的部件。

1.海側上架 2.陸側上架 3.分離油缸 4.夾抱器圖1 上架及分離油缸結構示意圖

2.2 分離油缸的控制模式

分離油缸有自動和人工2種控制模式。

(1)自動控制。當小車向海側行駛時,分離油缸在PLC控制下自動回縮,縮至預先設定的海側記憶位置,以對應緊密相連的兩個船艙口;當小車從海側向陸側運行時,分離油缸自動伸出,到達設定好的陸側記憶位置,對準并排等候的兩臺集卡。

(2)人工控制。最終的準確抓箱和放箱屬于精準控制環節,需要微調,由司機人工控制。在司機室設有2個踏板開關,分別控制油缸的伸出和縮回,調整海、陸側吊具的距離,以對準裝卸目標。除了腳踏開關外,還有1個操作手柄,用于控制2個油缸同時做反方向動作,往左撥手柄時,左油缸伸出、右油缸縮回,往右撥手柄則相反,這種調整動作俗稱“八字”動作。八字動作用于調整或糾正2個吊具的平行度。此外還有1個3位選擇開關,用于選擇需要控制的油缸,開關置左,選擇左邊油缸動作,右邊不動;開關置右,右油缸動作,左邊不動;開關置中,則選擇全部。此功能便于維保時進行故障判斷和排除,也便于新司機進行吊架連接操作練習。

2.3 分離油缸的液壓控制原理

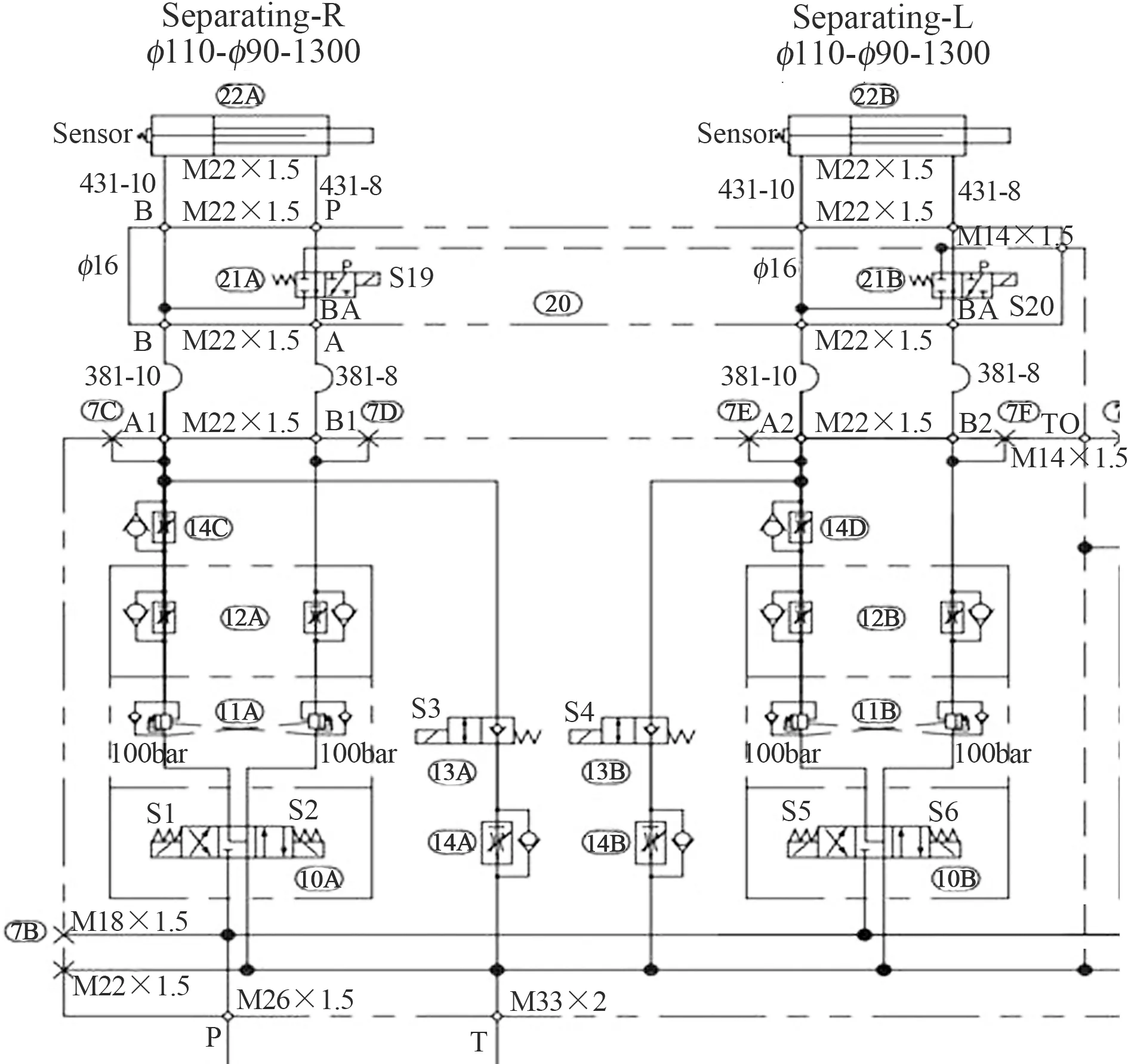

圖2為分離油缸液壓原理圖。

圖2 分離油缸液壓原理圖

當司機踩伸出踏板開關且選擇全部油缸時,PLC發出指令,方向控制閥S2、S6同時得電,R、L油缸同時伸出;當司機踩縮回踏板時,方向控制閥S1、S5同時得電,R、L油缸同時縮入,以此控制海、陸側吊具的距離。

當司機發現吊具不平行需要調整時,則通過八字手柄,讓2個油缸做反向動作,即一個油缸伸出,另一油缸縮入。此時PLC發出S2、S5同時得電或者S1、S6同時得電的指令,由此糾正吊具的平行度。

系統提供快慢兩檔選擇,司機選擇快速檔且油缸縮入時,對應的S3、S4得電,伸出時對應的S19或S20得電。S3、S4得電分別接通單向節流閥14A和14B,使油缸快速縮回;S19和S20得電讓油缸差動連接,快速伸出。

3 原分離油缸不同步情況與原因分析

3.1 存在的問題

在作業過程中的人工控制的階段,司機需要多次點動踩踏板來調整海、陸側吊具或所吊集裝箱(以下簡稱吊具或箱)的距離和姿態后才能準確對箱。由于分離油缸運行速度的不同步,原本平行的吊具或集裝箱,在司機踩伸縮踏板后,常常變得不平行。例如,當司機點動伸出,如果左油缸伸出速度比右油缸快,左邊的油缸伸出的行程大于右油缸,原本平行的吊具或集裝箱,左邊間距變得比右邊大。這時司機需通過手柄控制左油缸縮入一點、右油缸伸出一點,來糾正2個吊具或箱的平行度。等糾正好平行度后,距離又發生改變,須再次點動踩踏板來調整距離。如此反復多次,才能逐步接近并最終對準目標。油缸的同步性越差,反復的次數將越多,司機的操作強度就越大,效率也就越低。

3.2 原因分析

3.2.1 原節流閥控制精度不足

油缸的運行速度由進出油缸的液壓油流速決定,流速越高,伸縮速度越快[2]。兩條油缸是否同步,取決于進入或流出油缸的液壓油流速是否一致,一致性越高,同步性越好。

從原理圖2可知,原液壓系統通過多個可調節流閥的組合控制,限定液壓油流速,繼而調整油缸的伸出或縮回速度的。當S2、S6同時得電,左右油缸同時伸出,R油缸伸出的速度由單向節流閥14C和12A右閥調節,其中14C限制油缸進油流速,12A右閥限制油缸回油流速。L油缸伸出的速度由單向節流閥14D、12B右閥調節,其中14D限制油缸進油流速,12B右閥限制回油流速;當S1、S5得電,R、L油缸同時縮入,縮入的速度分別由12A、12B的左閥控制,縮回速度通過限制回油流速來控制。

S19和S20、S3和S4雖然均為快速檔設計,但和S1、S2、S5、S6一樣,都同屬于方向控制閥,只負責油路的接通或關斷,不參與液壓油的流速的調節,故與油缸同步性無關聯。而流速主要取決于上述幾個單向節流閥的共同控制。此設計雖然有結構簡單、緊湊、成本低的優勢,但實踐證明同步精度較不足,達不到雙起升岸吊上架及吊具精確控制的要求,滿足不了高效操作的需求,且調整難度大。

3.2.2 集裝箱積載不均衡

集裝箱積載不平衡,導致左右油缸的負載不平衡,油缸的負載越不均衡,油缸的不同步性越凸顯。假如集裝箱左邊重右邊輕,則左油缸伸出或縮回的動作均較右油缸偏慢。

3.2.3 司機頻繁的點動動作

司機操作過程中,需要頻繁做點動動作,去對準裝卸目標。這種操作方式需要不停地克服重物的慣性,每次點動都積累一定的誤差,隨著點動的次數增加,積累的誤差也越來越大。

3.2.4 不同步性被放大

左右分離油缸距離2.23 m,而40 ft箱長11.8 m,是油缸間距的5.3倍,如果左右油缸伸縮行程誤差50 mm,那么,在吊具兩端插入相孔的旋鎖處,偏差就被放大5.3倍,即265 mm。

綜上,只有提高分離油缸的同步控制精度,找到一種不論點動還是連續運行、不論集裝箱積載均衡與否都能同步運行的油缸控制方案,才能徹底解決問題。

4 解決方案

4.1 油缸油路接入同步馬達

在原上架分離油缸液壓回路串聯接入一個液壓同步馬達,分別在節流閥14C和R油缸、14D和L油缸之間接入[3]。理論上,只要嚴格控制此2路的流速,就可實現2個油缸同步。

為方便說明原理,把與同步無關的閥、油路剔除后簡化液壓原理圖見圖3。同步馬達由2個規格型號完全相同的齒輪泵組成,A泵和B泵。A、B泵的轉軸經齒套式聯軸器硬連接,確保只能同步旋轉。液體的不可壓縮性,決定了通過這2個齒輪泵的液壓油體積是相等的,即流經A-A′和B-B′這2個通道的流速是一致的(忽略泵的物理加工精度和微小內泄等因素)。將這2個通道分別串聯接入左右分離油缸的無桿腔油路,利用它們流速相同的特性,即可達到分離油缸同步運行的目的。

圖3 同步馬達及旁路閥原理圖

另外,由于同步馬達具有根據載荷自動分配壓強的特性,同步馬達參與控制后,原本受集裝箱積載均衡性影響的同步性能,變得不敏感了,適應性更強更穩定了。不妨作定性分析:假設R油缸的載荷比L大,當S2、S6得電2個油缸同時伸出時,由于L油缸阻力較小,有較快伸出的趨勢,故與L串聯的B泵企圖更快旋轉,但由于2個泵轉軸硬連接,只能同步旋轉,使得B泵驅動A泵旋轉。此時B充當液壓馬達,A充當油泵。流經B到達B′的油因做功壓強降低,即Pb>Pb′(A、A′、B、B′處的壓力分別標作Pa、Pa′、Pb、Pb′);流經A-A′的油被做功,獲得能量,出口壓強Pa′升高,即Pa′>Pa。由于A和B接口在旁路電磁閥處相通,即Pa=Pb,則有Pa′>Pb′。可見,同步馬達入口的壓強相等,但出口壓強發生了變化,負載大的R油缸獲得了比L油缸大的壓強,因此獲得更大的推力,出口壓強的變化平抑了油缸載荷的不均衡。同理,油缸活塞縮回時,即載荷大的油缸亦可獲得更大的回縮力。

同步馬達這種結構特點決定了其具有根據油缸的載荷,通過內部泵芯的同步旋轉和相互角色轉換(充當油泵抑或馬達)按需分配壓強的功能。本裝置利用同步馬達的這種特性控制分離油缸,讓分離油缸在載荷不平衡的狀態下也能達到較高的同步運行精度。

4.2 新增旁路電磁閥

當2個油缸做反向動作時,A、B油泵的油液流動方向相反,相應地A、B油泵的轉軸旋轉方向也相反,但兩者的轉軸剛性連接,不能反向旋轉,這時同步馬達嚴重阻礙油液流動,如不采取措施,不但實現不了反向動作,而且將會造成油路阻塞或馬達損壞。在當單一油缸動作時亦然。為此,增加一個旁路閥,旁路閥在PLC的控制下得電,讓A和A′、B和B′直接相通,同步馬達被旁路,液壓油繞過同步馬達,實現“八字動作”或單一油缸動作。

旁路電磁閥采用M型電磁閥,其特點是線圈不得電時,A和B接通,當A流速大于B流速時,A一部分油將通過旁路閥轉移到B;同樣,B流速大于A時,B的一部分油轉移到A。可見,旁路閥除了旁路同步馬達外,還有均衡上一級流速的功能,因此也可稱均衡電磁閥。當同步馬達投入工作時,它充當均衡閥,不需要同步馬達時,充當旁路閥,一閥兩用。

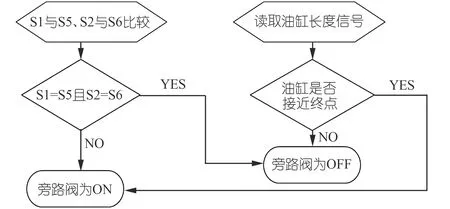

旁路電磁閥的控制流程見圖4。當多路閥S1和S5同時得電,或S2和S6同時得電時,滿足S1=S5且S2=S6條件,則左右油缸同時縮回或伸出,兩個油缸做同步動作,于是同步馬達投入工作,即旁路電磁閥不得電。不滿足S1=S5且S2=S6的條件,即油缸做反向動作或單一油缸動作,同步馬達不能投入工作,必須被旁路,旁路電磁閥必須得電,實現“八字”動作或單一油缸動作。沒有做任何動作時,同步馬達處于待命狀態,旁路電磁閥不得電。另外,每次任何一條油缸接近行程終點(伸到最大或縮到最小),旁路電磁閥得電,同步馬達被旁路,落后的油缸得以單獨運行到達終點,以消除2條油缸行程的積累誤差。

圖4 旁路電磁閥控制流程圖

4.3 液壓元件的選型

同步馬達的選型。同步馬達的形式有多種,目前較多采用齒輪式液壓同步馬達或塞式同步馬達,這兩種同步馬達同步精度均能達到99%,能滿足操作要求。齒輪式同步馬達構造相對簡單,故障率低,所以選用齒輪式的同步馬達。

同步馬達的流量為:

Q=qn/1 000

(1)

式中,Q為油泵每分鐘流量,L;q為油泵每旋轉一圈的最大排量,查參數表為33 mL/r;n為油泵電機額定轉速,為1 475 r/min。按公式計算同步馬達的最大流量為48.7 L/min,同步馬達的單一通道最大流量為Q的一半,即24.35 L/min。故選用單通道流量為25 L/min的同步馬達;耐壓值參照原系統閥件的耐壓值,為21 MPa。

旁路電磁閥選擇耐壓為21 MPa流量為25 L/min的二位四通M型電磁閥,電磁線圈選用DC 24 V,線圈電壓和上架電控系統輸出電壓相匹配。

5 結語

經安裝調試后,油缸伸縮的同步精度顯著提高,完全滿足操作要求。經現場測試,點動的精度達到99%以上,連續運行的同步精度比點動精度略高。