某電解錳渣燒結磚吸水率和飽和系數研究

尤曉宇,王家偉,王海峰,趙平源

(1.貴州大學材料與冶金學院,貴州省冶金工程與過程節能重點實驗室,貴州 貴陽 550025;2.電池用錳材料工程技術研究中心,貴州 銅仁 554300)

目前,我國電解金屬錳產量居世界前列[1]。受生產工藝及錳礦品位的限制,生產1 t金屬錳產生10~15 t的電解錳渣[2]。電解錳渣資源化利用率較低,占用了大量土地,地表渣場堆存仍是電解錳渣處理的主要方式[3]。電解錳渣中含有汞、鉻、硒等有害元素,對水質和土壤安全造成隱患,帶來嚴重的環境污染問題[4]。針對電解錳渣的資源化綜合利用問題,相關學者進行了較多研究,主要集中在回收錳渣中的有價金屬[5],制造建材[6]、肥料[7]、水泥緩凝劑[8]等方面。但由于電解錳渣年產量較高,前期錳渣堆積總量較大,實現電解錳渣的大宗消納仍存在諸多問題。

在磚體材料中,吸水率和飽和系數是衡量材料性能的兩個重要指標。有相關學者證實[9-10],利用電解錳渣制備燒結磚的方案是可行的,但普遍都是針對電解錳渣燒結磚強度方面的研究,對其吸水率和飽和系數的研究較少。本實驗重點研究某電解錳渣燒結磚的吸水率和飽和系數,為后續提高電解錳渣燒結磚的綜合性能提供參考。

1 實驗

1.1 實驗原料

電解錳渣取自遵義天磁錳業集團有限公司,研磨至粒徑在-95μm;添加劑Ca為氧化鈣粉末;添加劑Si為二氧化硅粉末。

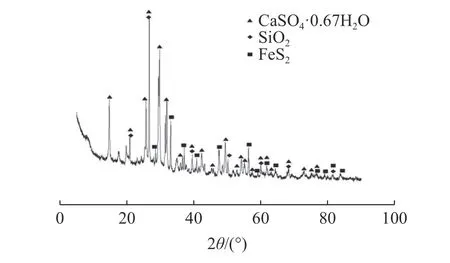

未經處理的電解錳渣含較多雜質離子,直接用于制磚極易引發環境和安全問題,制磚前需對電解錳渣原料進行預處理。室溫下,取電解錳渣輔用水進行多次洗渣操作,使渣中銨、硫和錳等雜質洗出,并添加石灰等進行濕法無害化處理。對預處理后的電解錳渣主要化學成分、物相組成進行分析,結果見表1和圖1。由表1和圖1可知,電解錳渣原料經濕法無害化處理后的主要成分為CaSO4·0.67H2O,硅石(SiO2)、黃鐵礦(FeS2)等物質。

圖1 預處理后電解錳渣的XRDFig.1 XRD pattern of electrolytic manganese slag after pretreatment

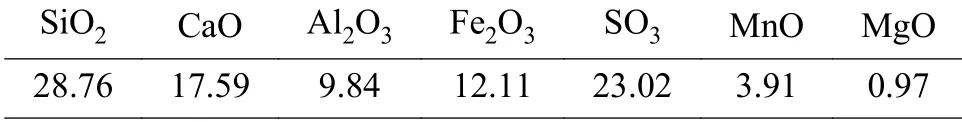

表1 預處理后電解錳渣主要化學成分/%Table 1 Main chemical composition of electrolytic manganeseslag after pretreatment

1.2 實驗設備

ML-800 mm型粉碎機;DHG-9050A型恒溫鼓風干燥箱;HH-4型數顯恒溫水浴鍋;PL2002型電子天平;YES-2000型數顯式壓力試驗機;SPJX-4-13型箱式電阻爐;KSGD-4-12型溫度控制器。

1.3 實驗方法

在一定溫度下,將預處理后的電解錳渣、添加劑Ca、添加劑Si按一定比例均勻混合,加水陳化1~2 d。將混料裝入尺寸為79.0×39.0×40.0 mm的模具內,在YES-2000型數顯式壓力機下壓制成型。將成型磚樣自然曬干后在箱式電阻爐內焙燒,取出燒結磚樣自然養護。分別探究燒結溫度、燒結時間、Ca添加量、Si添加量對磚樣吸水率和飽和系數的影響。

2 結果與討論

2.1 燒結溫度對燒結磚吸水率和飽和系數的影響

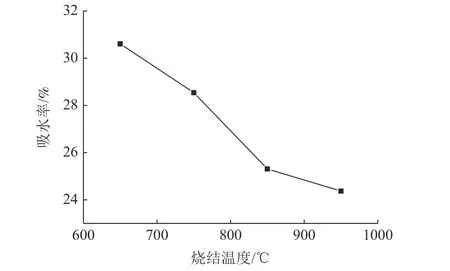

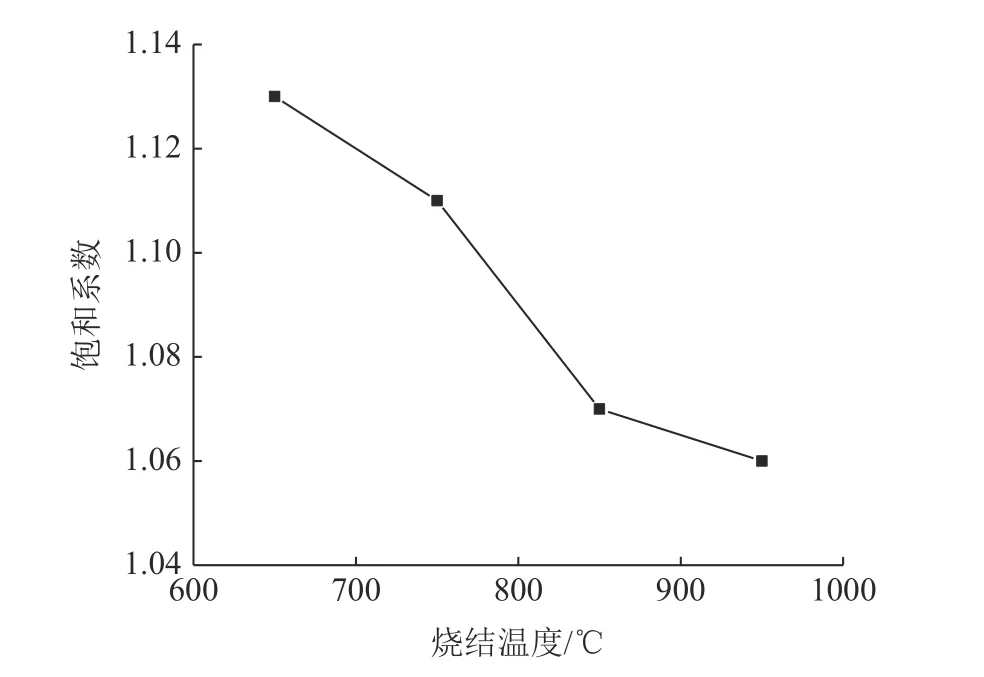

控制磚樣燒結時間為2.5 h,Ca添加量為7.5%,Si添加量為30%不變,研究燒結溫度對磚樣吸水率和飽和系數的影響,見圖2、3。

由圖2、3可知,隨著燒結溫度的增加,磚樣吸水率和飽和系數均呈下降的趨勢。在燒結溫度達到950℃時,磚樣吸水率和飽和系數都位于低點,吸水率最小為24.37%,飽和系數最小為1.06。

圖2 燒結溫度對磚樣吸水率的影響Fig.2 Effect of sintering temperature on water absorption of brick sample

當燒結溫度為550℃,磚樣由于吸水過多出現了坍塌現象,無法測定吸水率及飽和系數的具體數值。在燒結溫度為950℃時,吸水率和飽和系數較小。但此時,高溫使磚樣內部液相增多,致密性提高,磚樣的線收縮率變大,在溫度等環境因素發生變化時,磚樣尺寸形變較大,導致建筑物不穩定性增加,結構安全受到影響。當燒結溫度從850℃增加至950℃時,磚樣吸水率減少了0.94%,飽和系數減少了0.01,下降速度緩慢,此段燒結溫度對磚樣吸水率和飽和系數的影響不明顯。

圖3 燒結溫度對磚樣飽和系數的影響Fig.3 Effect of sintering temperature on saturation coefficient of brick sample

隨著燒結溫度的升高,制磚的能耗和成本也會增加。綜合考慮成本及結構安全性,燒結溫度850℃較佳,此時,磚樣吸水率為25.31%,飽和系數為1.07。

2.2 燒結時間對燒結磚吸水率和飽和系數的影響

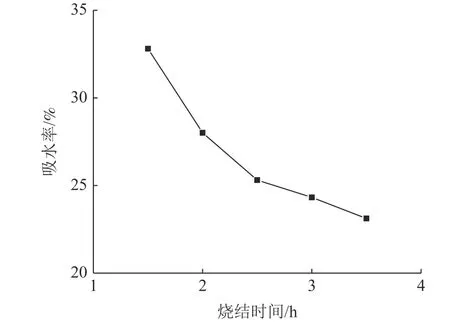

控制磚樣燒結溫度為850℃,Ca添加量為7.5%,Si添加量為30%不變,研究燒結時間對磚樣吸水率和飽和系數的影響,見圖4、5。

由圖4、5可知,隨著燒結時間的增加,磚樣吸水率和飽和系數呈下降的趨勢。在燒結時間為3.5 h時,磚樣吸水率和飽和系數位于低點,吸水率最小為23.12%,飽和系數最小為1.05。

圖4 燒結時間對磚樣吸水率的影響Fig.4 Effect of sintering timeon water absorption of brick sample

當燒結時間為3 h和3.5 h時壓制的磚樣吸水率和飽和系數較小,但燒結過程存在過燒現象,此時,磚樣線收縮率較大,磚樣結構易發生形變,嚴重影響了建筑結構安全性。當燒結時間從2.5 h增加至3.5 h時,磚樣吸水率減少了2.19%,飽和系數減少了0.02,此段呈緩慢下降的趨勢。而燒結時間過長,成本增加,且當燒結時間大于2.5 h時磚樣吸水率和飽和系數變化不明顯。

圖5 燒結時間對磚樣飽和系數的影響Fig.5 Effect of sintering timeon saturation coefficient of brick sample

綜合考慮成本和結構安全性,燒結時間2.5 h較佳,此時,磚樣吸水率為25.31%,飽和系數為1.07。

2.3 Ca添加量對燒結磚吸水率和飽和系數的影響

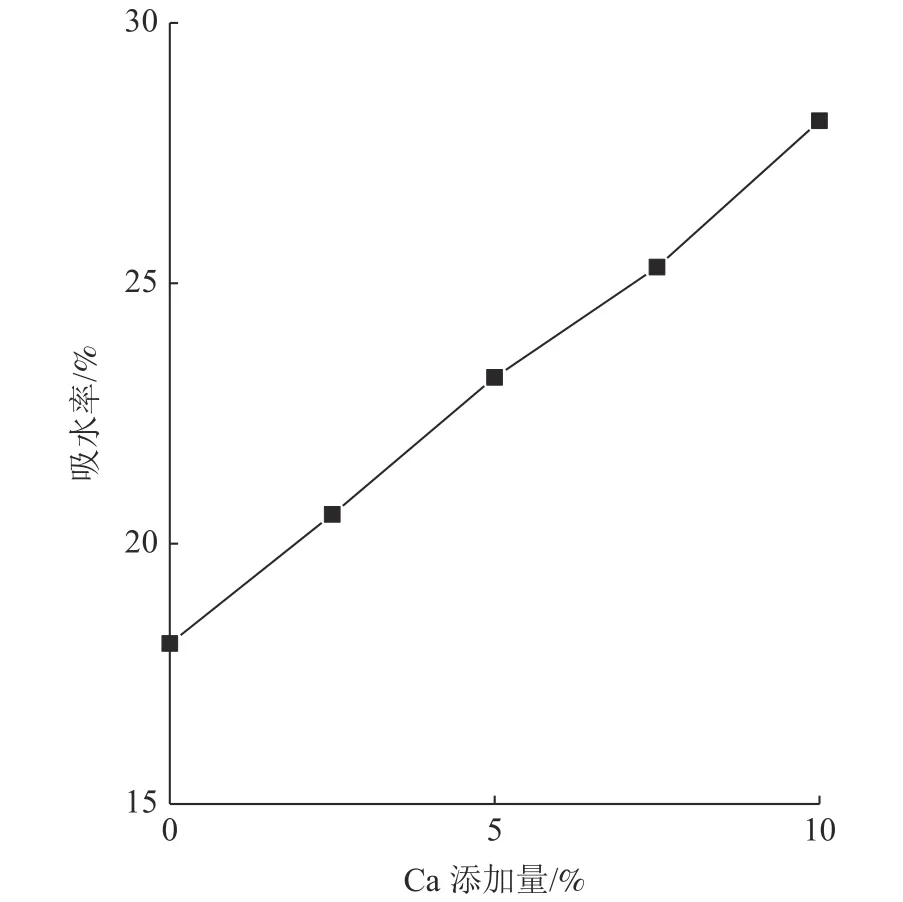

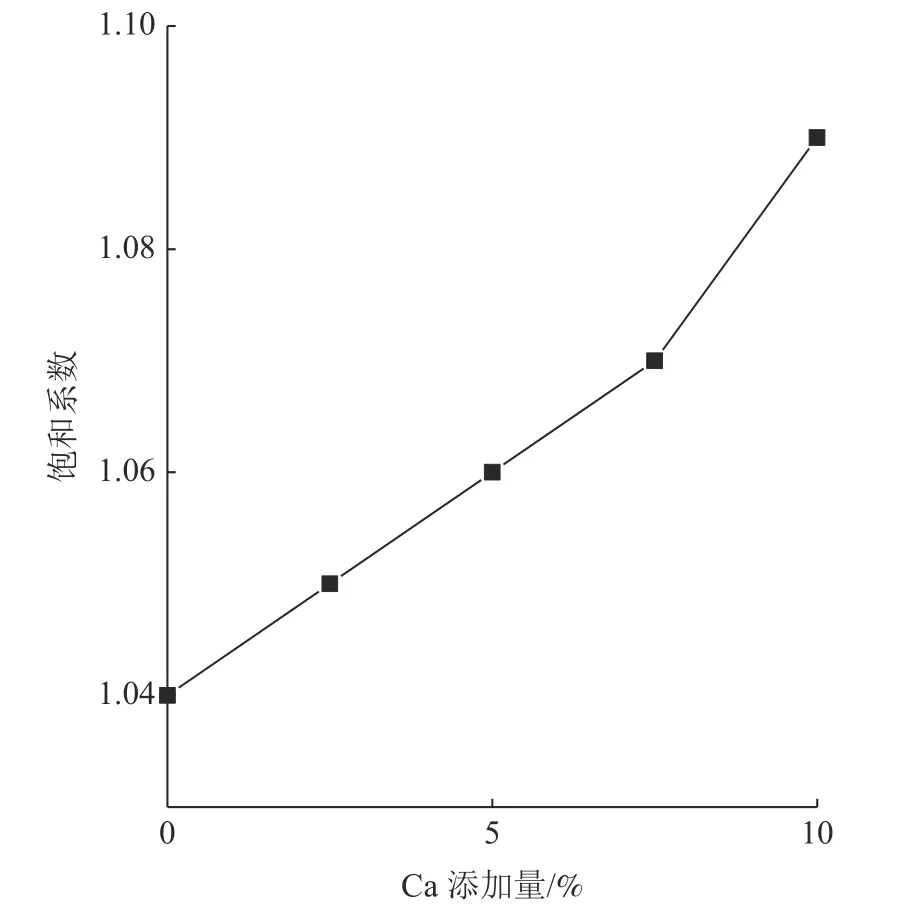

控制磚樣燒結溫度為850℃,燒結時間為2.5 h,Si添加量為30%不變,研究Ca添加量對磚樣吸水率和飽和系數的影響,見圖6、7。

由圖6、7可知,隨著Ca添加量的增加,磚樣吸水率和飽和系數呈上升的趨勢。在Ca添加量為0,磚樣吸水率和飽和系數均位于低點。

圖6 Ca添加量對磚樣吸水率的影響Fig.6 Effect of Ca addition amount on water absorption of brick sample

當Ca添加量從0增加至10%,磚樣吸水率增加了10.04%,飽和系數增加了0.05,整段增速較快,Ca含量對磚樣吸水率和飽和系數的影響較為明顯。Ca添加后在磚樣內部發生反應,會使磚樣內部孔隙率變高,磚樣吸水率和飽和系數增大。適當減少原料中Ca的含量,可降低燒結磚的吸水率和飽和系數,獲得較好的性能參數。

圖7 Ca添加量對磚樣飽和系數的影響Fig.7 Effect of Ca content on the saturation coefficient of brick sample

綜合考慮,Ca添加0為較佳,此時,磚樣吸水率為18.08%,飽和系數為1.04。

2.4 Si添加量對燒結磚吸水率和飽和系數的影響

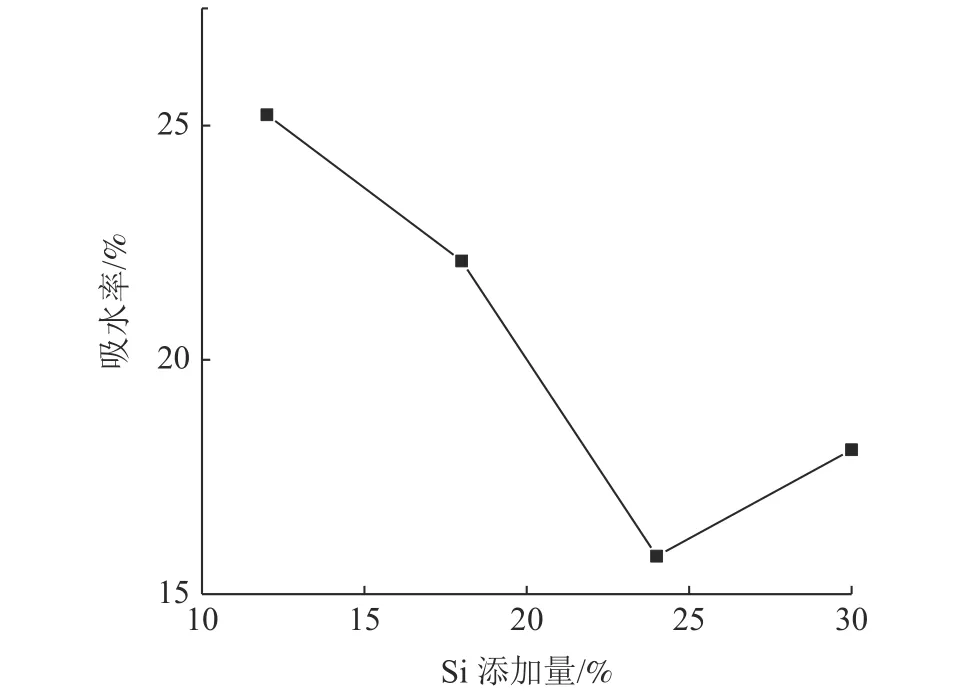

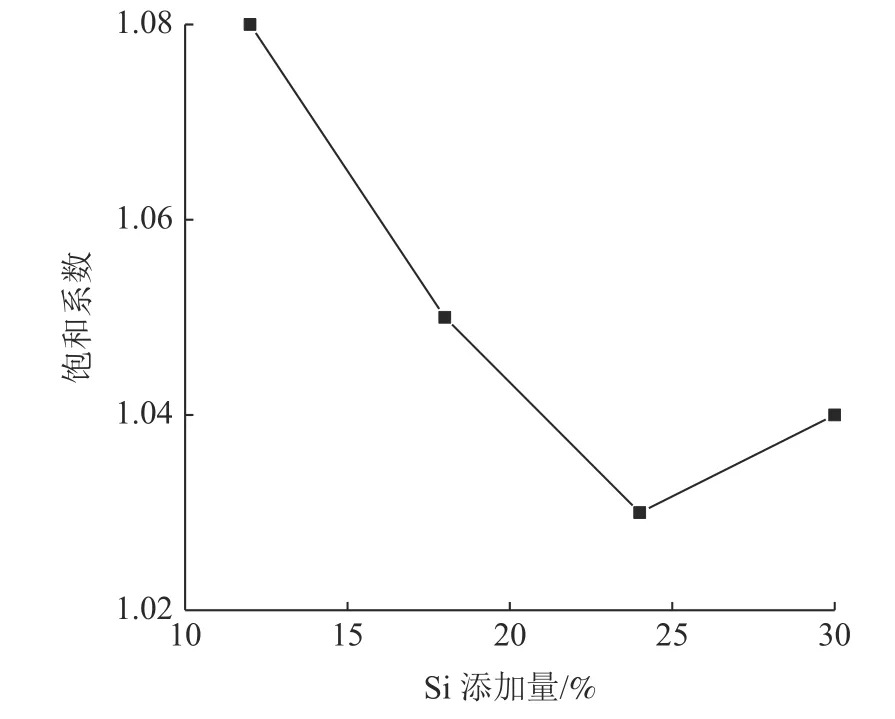

控制磚樣燒結溫度為850℃,燒結時間為2.5 h,Ca添加量為0不變,研究Si添加量對磚樣吸水率和飽和系數的影響,見圖8、9。

由圖8、9可知,隨著Si添加量的增加,磚樣吸水率和飽和系數均呈先降后升的趨勢。在Si添加量為24%時,磚樣吸水率和飽和系數均位于低點。

圖8 Si添加量對磚樣吸水率的影響Fig.8 Effect of Siaddition amount on water absorption of brick sample

圖9 Si添加量對磚樣飽和系數的影響Fig.9 Effect of Si additive amount on the saturation coefficient of brick sample

在Si添加量為6%時,磚樣由于吸水過多發生了坍塌現象,無法測定其吸水率和飽和系數。當Si添加量從12%增加至24%時,磚樣吸水率減小了9.42%,飽和系數減小了0.05;在Si添加量大于24%時,磚樣吸水率和飽和系數呈上升趨勢,但增速較為緩慢。適宜的Si添加,可使燒結磚內部孔隙率變低,磚樣吸水率和飽和系數較小,性能較為理想。

綜合考慮,Si添加量24%為較佳,此時,磚樣吸水率為15.81%,飽和系數為1.03。

3 結論

(1)隨著燒結溫度、燒結時間的增加,燒結磚吸水率和飽和系數均呈下降的趨勢;隨著Ca添加量的增加,燒結磚吸水率和飽和系數呈上升的趨勢;隨著Si添加量的增加,燒結磚吸水率和飽和系數呈先降后升的趨勢。

(2)在燒結溫度為550℃或Si添加量為6%時,燒結磚吸水較多,測定磚樣吸水率和飽和系數時會出現坍塌的現象;在燒結溫度過高、燒結時間過長時,燒結磚內部生成液相較多,致密性增強,線收縮率增大,易于發生形變,影響磚體結構安全性。

(3)綜合考慮,燒結磚較佳工藝條件為:燒結溫度為850℃,燒結時間為2.5 h,Ca添加量為0,Si添加量為24%。