預制裝配式UHPC站臺板結構技術研究

喻 波, 王呼佳, 高 鯤, 鄒 育

(中鐵二院工程集團有限責任公司,四川 成都 610031)

0 引言

近年來國內學者[1-3]對裝配式地下車站展開了大量的研究,相關研究成果已得到了應用。目前,國內已建和在建的裝配式地鐵車站超過40個,裝配形式分疊合裝配式和全預制裝配式2種,主要應用在長春、青島、深圳等城市[4]。根據已通車的裝配式車站可知,裝配式車站分塊尺寸大、質量大,對運輸路線、施工場地和施工設備要求高,且造價較高。相對于整體裝配式車站,裝配式車站內部結構的尺寸更小,對施工設備要求更低,且不受周邊環境和工程地質的影響,更容易推廣應用。

車站的內部結構主要分為站臺板、軌頂風道、樓梯和隔墻等,一般在車站主體結構封頂后實施。地鐵車站內部結構基本都是采用現澆混凝土結構,施工過程中存在工期緊張、工序繁多、工程質量難以保證的問題。為此,裝配式車站內部結構的需求非常迫切。

裝配式內部結構在房屋建筑[5-7]和大直徑盾構隧道[8-9]中已廣泛應用,而在地鐵車站中還處于初步發展階段。一些學者對地鐵車站裝配式內部結構進行過研究,如:路清泉等[10]論證了明挖和暗挖法車站的裝配式站臺板方案,提出了裝配式站臺板拆分設計和連接接頭思路;蘇立勇等[11]提出了軌頂風道的整體預制方案和后裝方案;張明海等[12]將地下車站預制樓梯應用于上海地鐵車站,但預制構件主要采用混凝土材料。常規混凝土預制構件的尺寸和質量相對較大,受限于車站內施工空間,預制構件運輸和拼裝難度較大,施工工期較現澆混凝土沒有較大的改善,拼裝精度也不高。

本文以廣州地鐵14號線2期某在建標準車站為工程依托,對預制站臺板的設計和施工方案進行研究,提出一種質量輕小、施工便利、拼裝工期短的預制裝配式UHPC站臺板設計技術,并對設計方案進行數值模擬計算和現場拼裝試驗。

1 工程概況

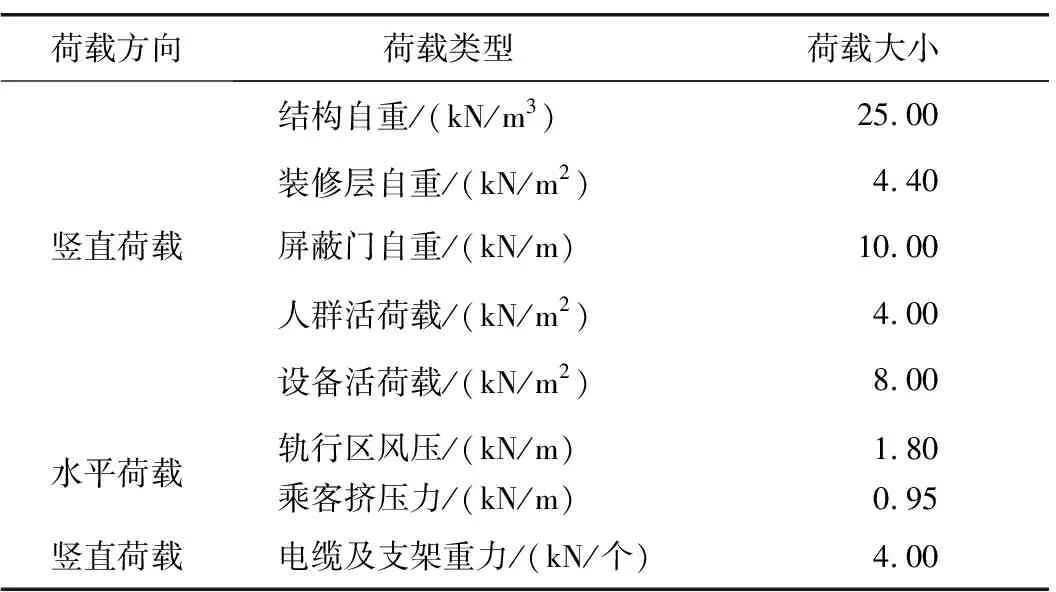

廣州地鐵14號線2期某在建標準車站公共區長120 m,有效站臺寬12 m,車站主體采用明挖法施工。結構設計使用年限為100年,永久構件的安全等級為一級,相應的結構構件重要性系數取1.1。按荷載基本組合和準永久組合進行計算,設計標準如下:裂縫寬度小于0.3 mm,站臺板撓度小于L0/250(L0為站臺板的凈跨),柱的位移角小于1/550。站臺板除了考慮常規的豎向荷載,還需考慮軌行區風壓和乘客擠壓產生的水平荷載,以及電纜支架對π柱產生的偏載(單個π柱按4個電纜支架考慮)。考慮站臺板人群和設備豎向活荷載分布的不確定性,設計時統一按較大值8 kN/m2考慮。站臺板結構荷載匯總如表1所示。

表1 站臺板結構荷載匯總表

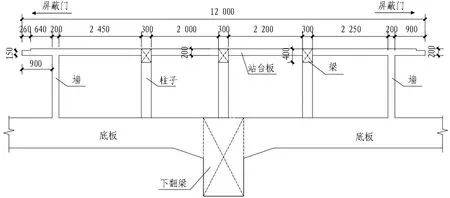

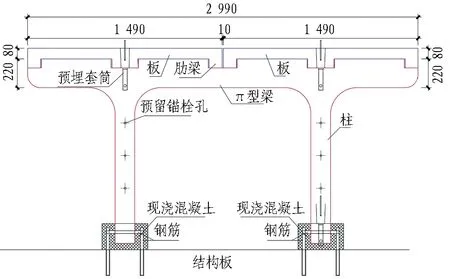

采用現澆混凝土站臺板方案時,站臺板厚200 mm,由3排柱子和2排墻體支撐,柱間距為3.5 m,尺寸為300 mm×300 mm,墻體厚度為200 mm。標準段現澆混凝土站臺板剖面如圖1所示。由于本站工期緊張,現澆混凝土站臺板方案難以滿足要求,為此,需要采用一種工期短、質量有保證的預制裝配式站臺板的方案。

圖1 標準段現澆混凝土站臺板剖面圖(單位:mm)

2 設計方案

2.1 材料選擇

預制裝配式站臺板結構材料采用UHPC(超高性能混凝土),UHPC是一種以高強度水泥和超細摻合料為膠凝體系的材料。相較于傳統混凝土,UHPC抗壓、抗折性能更好,具有防滲透能力強、可塑性強、耐久性高等優點[13],適用于制備輕薄構件。目前,在橋梁預制拼裝領域應用廣泛。

在進行原材料配比試驗后,選取UHPC材料的配比參數如下:水膠質量比為0.16,砂膠質量比為1.2,膠材組成為75%水泥+15%硅灰+10%礦渣,鋼纖維的體積摻量為1.5%。通過標準試件力學性能測試后,得出相應配比的UHPC抗壓強度為128.4 MPa,抗折強度為27.1 MPa,彈性模量為43.62 GPa。

2.2 預制站臺板方案

2.2.1 預制站臺板分塊設計

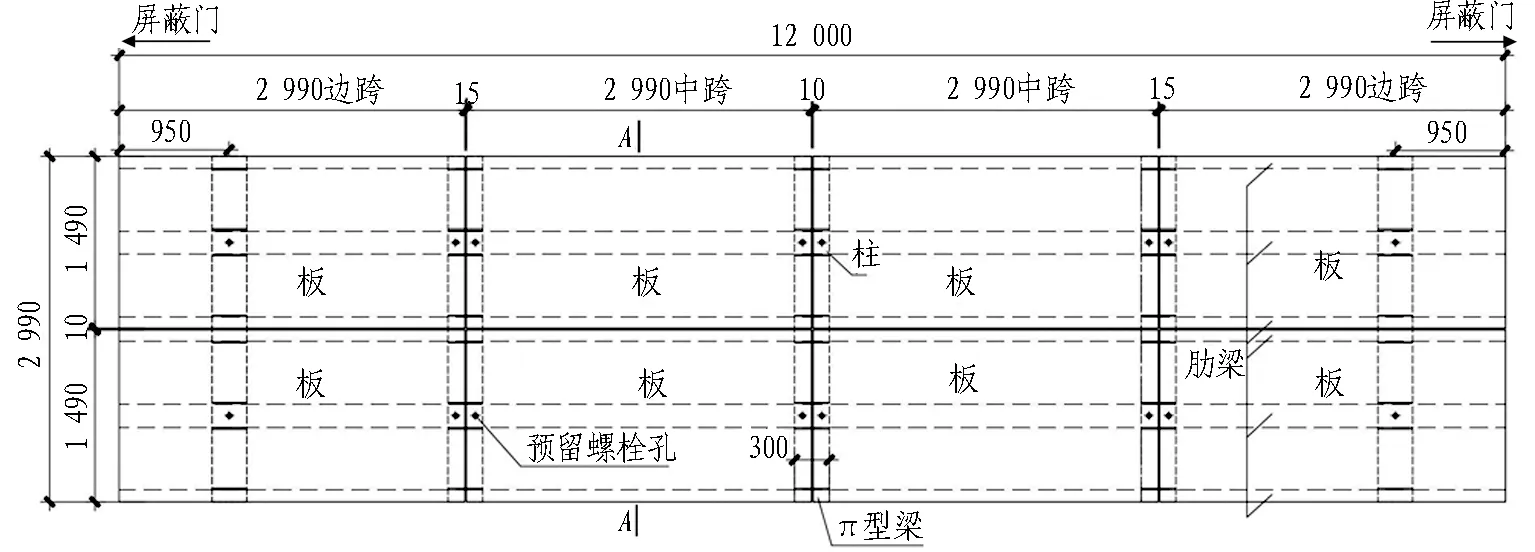

預制站臺板結構由預制站臺板和預制π型支墩組成。車站縱向按每3 m組成1個標準單元預制站臺板考慮,每個標準單元由5個π型支墩和8塊站臺板構成,其橫向總寬度為12 m。標準單元預制站臺板平面布置如圖2所示。標準段預制站臺板A-A剖面如圖3所示。

圖2 標準單元預制站臺板平面布置圖(單位:mm)

圖3 標準段預制站臺板A-A剖面圖(單位:mm)

π型支墩長2.99 m,寬0.3 m,由2根柱和1根橫梁組成的π型整體構件。單個π型支墩質量約0.77 t,其中,π柱尺寸為150 mm×300 mm,π橫梁尺寸為300 mm×220 mm。

單塊站臺板橫向跨度為2.99 m,縱向長1.49 m,板厚80 mm;每塊站臺板有3個肋梁,中肋梁寬300 mm,兩側肋梁寬100 mm,肋梁高都為150 mm,單塊站臺板總質量約1.11 t。

臨軌行區的π柱上預留了電纜支架安裝吊點,并在立柱對側增加了分隔板。分隔板與π型支墩在工廠一體預制,拼裝完后將站臺板與左右線軌行區隔斷,避免串風。

標準單元預制站臺板沿車站縱向方向的單延米質量約4.3 t,而常規預制鋼筋混凝土站臺板和板下墻結構厚度一般為200 mm,單延米質量約8.8 t,UHPC預制站臺板質量相當于預制混凝土站臺板質量的1/2。

2.2.2 接頭連接設計

UHPC預制站臺板連接形式簡單,接頭較少,只有π型支墩柱腳與底板及π型支墩橫梁與站臺板存在連接接頭。

2.2.2.1 π型支墩柱腳與底板連接

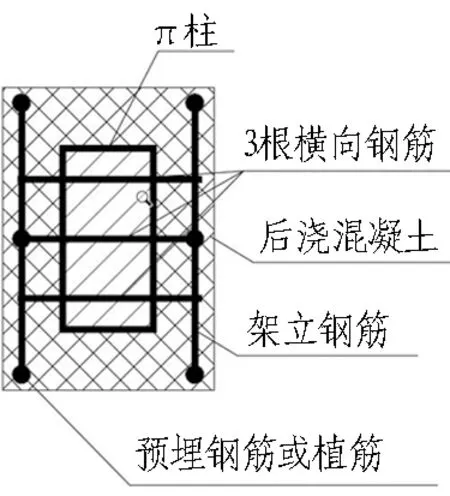

π型支墩柱腳與底板結構采用剛性連接,π柱與底板連接節點如圖4所示。通過在底板上預埋或植入鋼筋,再用橫向鋼筋穿過π柱預留的孔洞,最后通過現澆混凝土塊將π柱固定在底板上,其中π柱與底板預留100 mm的施工誤差,避免了因底板的不平整而影響后續π柱的安裝。

(a)連接節點平面

2.2.2.2 π型支墩橫梁與站臺板連接

π型支墩橫梁與站臺板采用柔性連接(見圖3),站臺板肋梁與π橫梁凹槽實現縱向卡扣連接,再通過M16螺栓將站臺板中肋梁與π橫梁預留套筒相連,實現站臺板與π橫梁的固定。

由于站臺板邊緣還需預留屏蔽門安裝空間,為了將站臺板做成標準件,同時提高站臺板結構的整體性,待預制站臺板拼裝完后,在除屏蔽門的安裝位置再澆筑1層約50 mm的現澆混凝土,內鋪單層鋼筋網片。

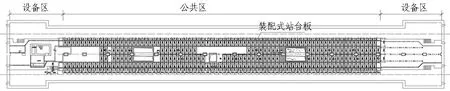

2.2.3 車站站臺板布置

車站公共區站臺板除局部扶梯底坑周邊和受力較大的大跨度T字形樓梯段采用現澆方案,其余段采用預制方案。某標準車站裝配式站臺板布置如圖5所示。本站公共區站臺板總面積為1 440 m2,采用預制裝配式UHPC站臺板面積約1 130 m2,站臺板預制率約78%,其中,預制π型支墩共174個,預制站臺板共251塊。

圖5 某標準車站裝配式站臺板布置圖

3 數值模擬分析

3.1 數值模型建立

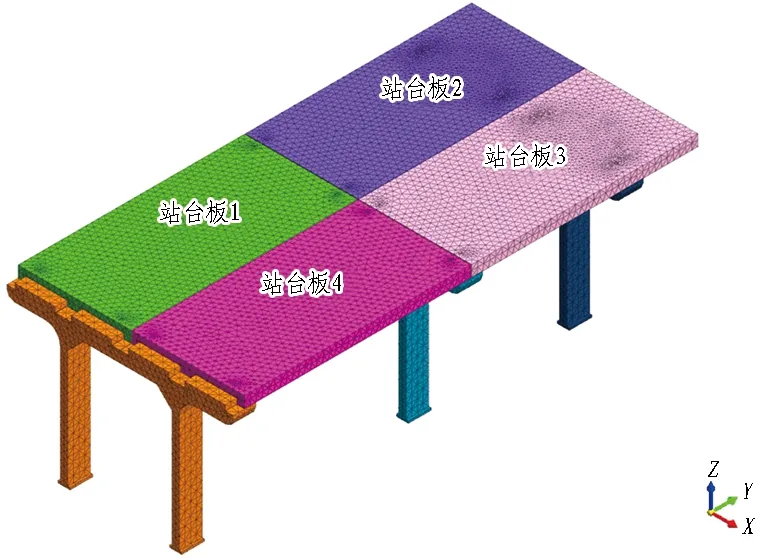

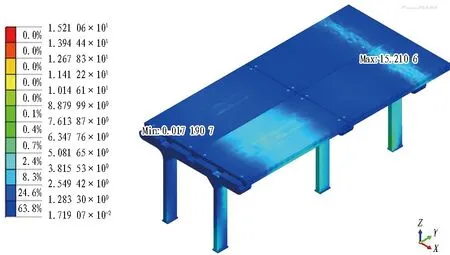

采用Midas FEA/NX對預制裝配式UHPC站臺板結構進行有限元分析。預制站臺板標準斷面為對稱結構,為了提高計算效率,建立半個標準單元預制站臺板模型。預制站臺板有限元模型如圖6所示。

圖6 預制站臺板有限元模型

3.1.1 邊界條件

站臺板、π型支墩、連接螺栓三者之間采用“一般接觸”模擬,考慮三者之間的碰撞和碰撞摩擦;π型支墩與底板的連接通過限定柱腳的平面位移和轉角來考慮。

3.1.2 模型參數

預制站臺板結構采用塑性損傷模型,材料參數取文獻[14]和本試驗材料中的較小值,即材料抗壓強度取123 MPa,抗拉強度取10.55 MPa,密度取2 400 kg/m3,初始彈性模量取39.8 GPa,泊松比取0.2。

塑性參數中,剪脹角取30°,流動勢偏移量取0.1,雙軸受壓與單軸受壓極限強度比取1.16,不變量應力比取0.667,黏滯系數取0.000 5。

3.1.3 工況設置

鑒于站臺板存在懸臂端和豎向活荷載的不確定性,除考慮常規的恒荷載和單邊水平活荷載外,模型再選取3種工況進行分析。工況1:懸臂端豎向活荷載。工況2:單邊豎向活荷載(只加載站臺板1—2或站臺板3—4)。工況3:全豎向活荷載。

3.2 數值結果分析

3.2.1 應力分析

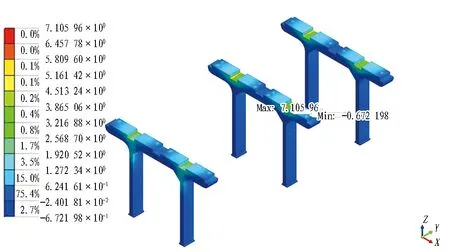

工況1結構的mise應力云圖如圖7所示。工況2結構的mise應力云圖如圖8所示。工況3結構的mise應力云圖如圖9所示。由圖7—9可以看出:1)站臺板應力較大值主要出現在邊跨懸臂端支座和中跨站臺板跨中;π橫梁應力較大值主要出現在π柱上方與站臺板連接的凹槽處,π柱應力較大值主要出現在柱腳。2)3種工況下,結構最大mise應力分別為18.7、15.2、14.9 MPa,其中在懸臂端活荷載工況下結構產生的應力最大,但由于應力值均在19 MPa以內,遠遠小于材料抗壓強度(123 MPa),可忽略壓應力的影響,應重點關注結構的拉應力分布。

圖7 工況1結構的mise應力云圖(單位:MPa)

圖8 工況2結構的mise應力云圖(單位:MPa)

圖9 工況3結構的mise應力云圖(單位:MPa)

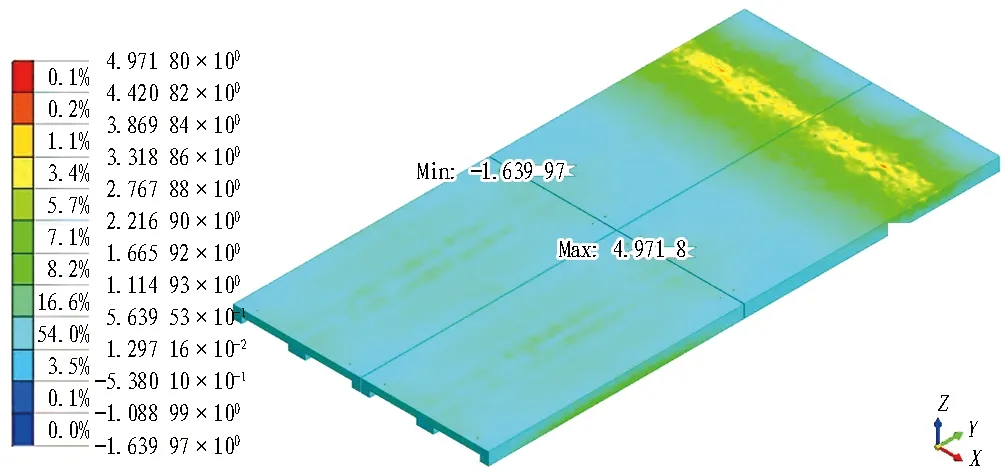

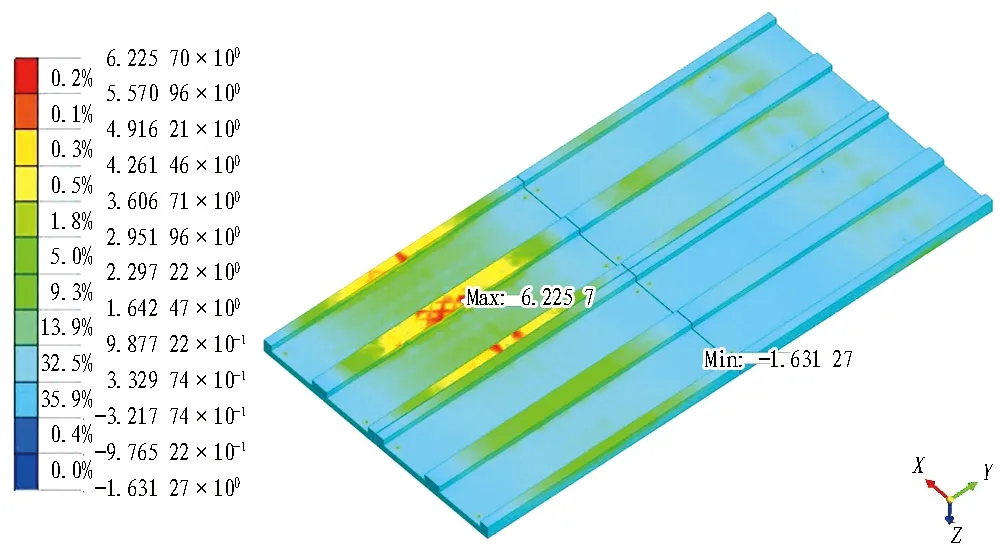

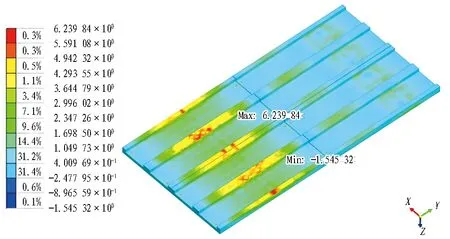

工況1站臺板的最大應力云圖如圖10所示。工況2站臺板的最大應力云圖如圖11所示。工況3站臺板最大應力云圖如圖12所示。由圖10—12可以看出:1)3種工況站臺板的最大主應力(正數為拉應力,負數為壓應力)分別為4.97、6.22、6.23 MPa,最大拉應力均小于材料的抗拉強度(10.55 MPa);2)拉應力較大值主要發生在邊跨懸臂端支座和肋梁處,但整體分布相對均勻,未有明顯的應力集中現象出現。

圖10 工況1站臺板的最大應力云圖(單位:MPa)

圖11 工況2站臺板的最大應力云圖(單位:MPa)

圖12 工況3站臺板最大應力云圖(單位:MPa)

3種工況π型支墩應力分布基本一致,最大主應力值分別為5.5、7.0、7.1 MPa,均小于材料抗拉強度(10.55 MPa)。鑒于篇幅限制,僅選取π型支墩出現最大應力的工況3進行展示。工況3 π型支墩最大主應力如圖13所示。可以看出:1)π型支墩拉應力的較大值主要集中在π橫梁與中肋梁相接的凹槽處,這是由于中肋梁剛度最大,承受站臺板主要荷載,且只有中肋梁與π橫梁進行螺栓固定連接;2)π橫梁跨中局部難以進行加強的凹槽薄弱處未出現拉應力;3)通過對與中肋梁連接處的π橫梁設置腋角,π型支墩拉應力較大處得到了加強,增加了結構的安全度。為此,π橫梁和站臺板的連接設計方案比較合理。

圖13 工況3 π型支墩最大主應力(單位:MPa)

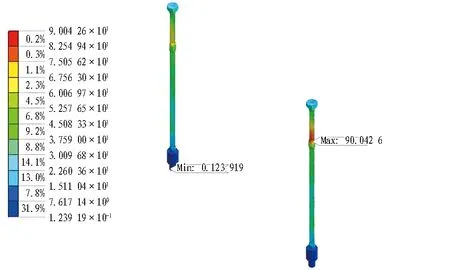

除了關注π型支墩和站臺板的應力外,π橫梁和站臺板之間的連接螺栓受力也非常重要。3種工況螺栓最大mise應力分別為85.95、87.14、90.04 MPa,小于M16螺栓抗拉強度(120 MPa),代表連接部位處于安全狀態。

工況3螺栓的最大主應力如圖14所示。

圖14 工況3螺栓的最大主應力圖(單位:MPa)

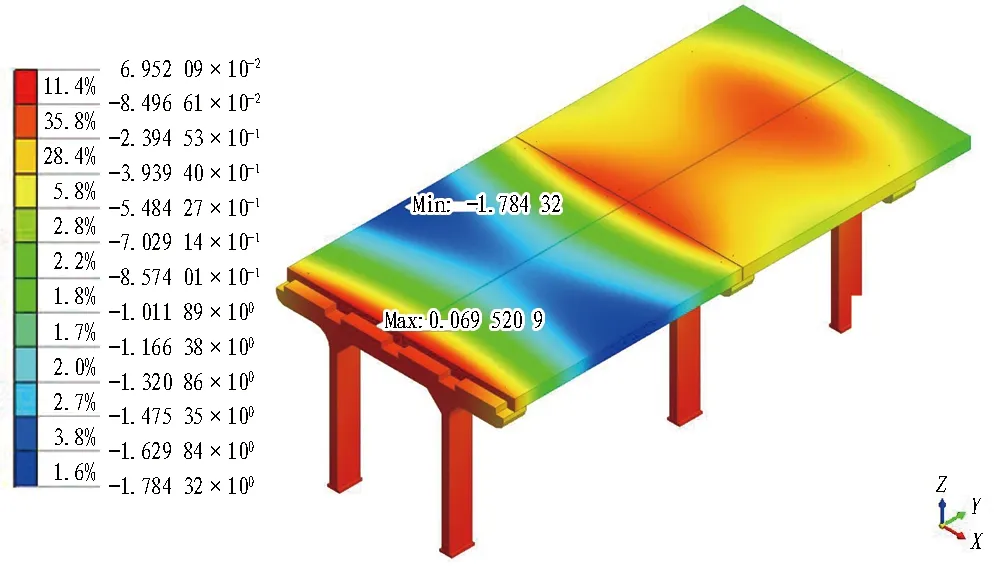

3.2.2 變形分析

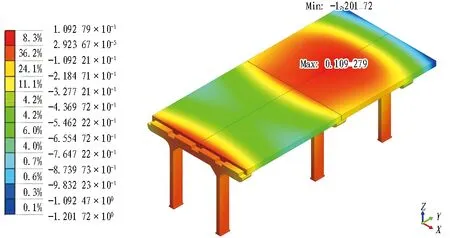

工況1豎向位移云圖如圖15所示。工況2豎向位移云圖如圖16所示。工況3豎向位移云圖如圖17所示。由圖15—17可以看出:1)3種工況的站臺板撓度主要發生在站臺板跨中和懸臂端,最大撓度分別為1.34、1.81、1.79 mm,均遠小于規范允許值L0/250(12 mm);2)3種工況的站臺板隆起量主要發生在站臺板支座約束處,最大隆起量分別為0.11、0.10、0.07 mm。由于站臺板與支墩搭接寬度為145 mm,遠遠大于支座的隆起量,只要支座連接螺栓不破壞,站臺板就不會失穩。

圖15 工況1豎向位移云圖(單位:mm)

圖16 工況2豎向位移云圖(單位:mm)

圖17 工況3豎向位移云圖(單位:mm)

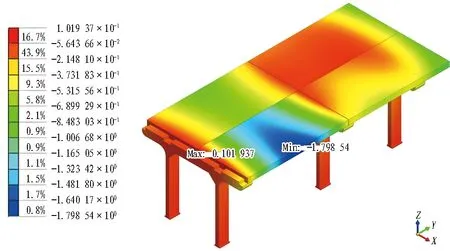

由于站臺板水平荷載較小,站臺板結構水平位移相對較小,3種工況下結構的最大水平位移分別為0.606、0.673、0.593 mm,遠小于柱的水平位移限值h0/550(2.90 mm,h0為柱子的凈高),結構安全富裕度較高。在工況3的全活荷載作用時,由于豎向活荷載起有利作用,站臺板水平位移最小;在工況2的單邊活荷載作用時,偏心荷載會加大站臺板的水平位移,該工況水平位移最大。

工況2水平位移云圖如圖18所示。

4 施工方案及技術經濟分析

4.1 預制站臺板施工方案

預制站臺板先進行π柱定位安裝,再進行分塊站臺板拼裝。利用激光定位校準π柱平面位置,采用盤扣式鋼管腳手架搭設臨時支架,再將π橫梁放置在支架頂托的槽鋼上,通過支架頂托的調整確定π橫梁標高,最后綁扎π柱柱腳與底板接頭鋼筋并澆筑混凝土,待混凝土達到強度后,即可進行臨時支架拆除和站臺板安裝。UHPC預制站臺板拼裝示意如圖19所示。

圖19 UHPC預制站臺板拼裝示意圖

π型支墩和站臺板采用小型平板吊機進行運輸和拼裝,并利用人工輔助吊機對π型支墩進行局部微調,以保證其定位準確。整個拼裝過程不受車站空間影響,安裝順序可由車站中間向兩端拼裝,也可由車站一端向另一端拼裝,實際拼裝順序與現場施工班組數量有關。

4.2 現場拼裝試驗

π型支墩和分塊站臺板尺寸較小,質量較小,現場安排1名吊裝司機和2名工人進行1個標準單元預制站臺板的場外拼裝試驗。整個拼裝過程比較順利,拼裝精度較高,平均每小時可完成2個π型支墩或3塊站臺板的拼裝。

若按照8 h 1個臺班計算,1個班組22 d可以完成1個標準車站的預制站臺板安裝;若多增加1個班組,π型支墩和站臺板則可以按照流水作業,同時進行拼裝,總安裝時間可以減少1/2,2周時間可以完成1個標準車站的預制站臺板安裝。

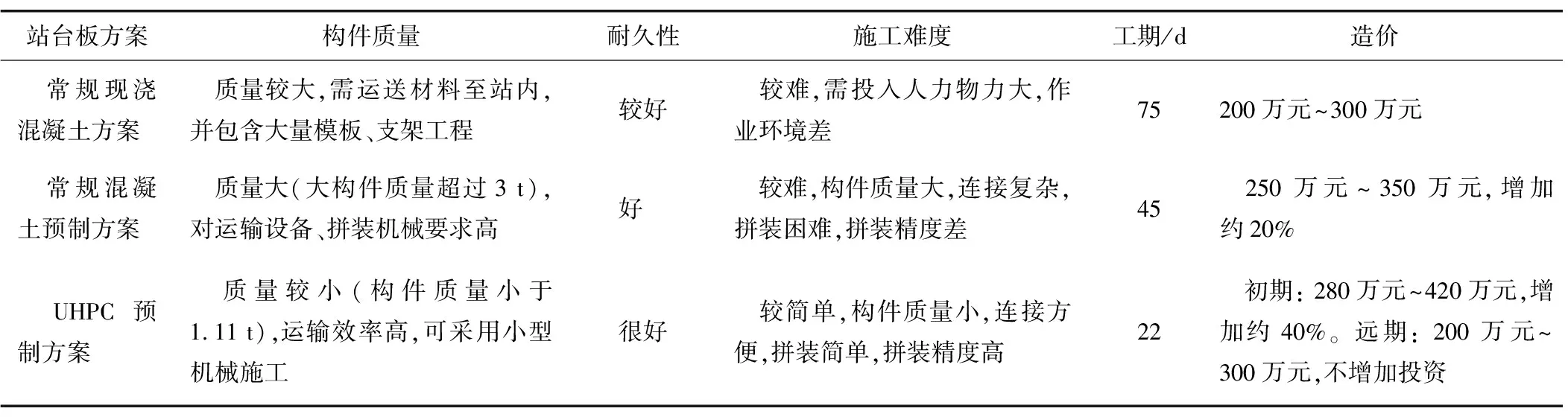

4.3 技術經濟對比分析

預制裝配式UHPC站臺板相對于常規現澆或預制混凝土站臺板方案,構件尺寸更小,質量更小,拼裝更簡單,耐久性更好,對機械設備要求低,施工精度相對易控制。雖然在初期價格相對較高,但當規模化后,整體價格將與常規現澆混凝土站臺板持平,同等人力物力投入條件下,能明顯節約工期。站臺板方案技術經濟對比如表2所示。

表2 站臺板方案技術經濟對比表

5 結論與討論

1)預制裝配式UHPC站臺板單個構件最大尺寸為3 m,最大質量為1.11 t,單延米平均結構質量相當于預制混凝土站臺板質量的50%,單個標準車站的站臺板裝配率可達78%。

2)在設計荷載下,預制裝配式UHPC站臺板的應力和變形都較小,滿足設計要求,其中站臺板拉應力較大值主要發生在邊跨懸臂端支座和肋梁處,π支墩拉應力的較大值主要集中在π橫梁與中肋梁相接的凹槽處,其他位置拉應力較小,結構受力比較合理。

3)預制裝配式UHPC站臺板相對于常規現澆或預制混凝土站臺板,構件尺寸更小,質量更小,耐久性更好,拼裝更簡單,施工精度更高,工期更短。

4)本文只對預制裝配式UHPC站臺板方案進行理論分析、有限元計算和現場拼裝試驗,下階段將進行地震工況下結構穩定性分析和現場足尺模型荷載試驗。