阿爾塔什高面板壩變形控制與安全保障關鍵技術研究

湯洪潔,楊正權,趙宇飛,田忠勇

(1.水利部水利水電規劃設計總院,北京 100120;2.中國水利水電科學研究院 流域水循環模擬與調控國家重點實驗室,北京 100038)

阿爾塔什水利樞紐位于新疆塔里木河源流葉爾羌河下游河段,是葉爾羌河流域重要的控制性水利樞紐工程,具有保證塔里木河生態供水,以及防洪、灌溉、發電等作用的綜合性大型水利樞紐,工程意義重大,是新疆的“三峽工程”,工程等別為Ⅰ等大(1)型。擋水大壩為混凝土面板砂礫石-堆石壩,最大壩高164.8m,大壩坐落于最大深度為97m的深厚覆蓋層上,按Ⅸ度抗震設防。

綜合考慮阿爾塔什水利樞紐高面板壩建設與運行條件,并與國內外類似工程對比,大壩設計和施工管理面臨諸多挑戰:一是大壩組合變形總高度(壩體加覆蓋層地基)為國內外已建、在建工程第一,超過260m,壩體和地基變形條件復雜,壩體內部及其與岸坡等的變形協調問題突出;二是壩址區地震基本烈度高,擋水大壩按甲類設防,抗震設計烈度達到了Ⅸ度,大壩抗震安全問題突出;三是壩址區河谷寬闊,大壩高度大,大壩填筑總量超過2500萬m3,加之大壩斷面設計相對復雜,實際施工過程中工作面復雜、施工機械多、施工工序交叉干擾嚴重,施工過程中的質量控制與動態優化難度大。

針對深厚覆蓋層上阿爾塔什高面板壩建設中遇到的主要工程問題,以大壩變形控制與抗震安全為著力點,在筑壩材料工程特性、大壩-地基系統變形控制與協調、大壩抗震安全評價與抗震加固措施以及大壩填筑施工質量控制等方面開展了系列專題研究。專題研究成果和深厚覆蓋層上阿爾塔什高面板壩工程建設實踐,為我國復雜地質條件下的高土石壩建設提供了重要的技術支撐和經驗借鑒,并初步建立了強震區深厚覆蓋層上高面板建設關鍵技術體系。隨著阿爾塔什工程的成功建設,對深厚覆蓋層上高土石壩建設具有很好的示范作用,專題研究成果的進一步推廣應用,將產生重要的經濟與社會價值。

1 研究技術路線

專題研究,通過理論研究、室內外試驗、數值模擬分析等研究手段[1],利用云計算、物聯網、大數據、北斗高精度導航、BIM等關鍵技術[2],進行大壩壩料物理力學特性研究、以變形協調為目的的大壩結構優化設計、高烈度地震作用下的大壩抗震能力及抗震加固措施研究和基于BIM+GIS的大壩填筑施工全過程實時智能化監控與數據分析,研究成果實時結合工程建設進行應用,保證工程建設順利開展,保證工程建設質量。專題研究的技術路線如圖1所示。

圖1 專題研究技術路線圖

專題研究,從影響大壩變形控制和抗震安全的筑壩粗粒土工程特性研究著手,落腳于大壩-地基系統變形控制和抗震安全計算分析和大壩結構優化設計,最終通過嚴格的現場施工質量控制將科研和設計成果在大壩施工中予以實現,確保阿爾塔什高面板壩的大壩變形得到很好控制,保證大壩抗震安全和工程整體運行安全。

2 真實工作條件下的高面板壩壩料物理力學特性

真實再現壩體和壩料實際工作條件,考慮筑壩粗粒土物理力學特性的尺寸效應、原位結構效應和應力條件影響等,通過現場原級配大型相對密度試驗和室內多尺度相對密度試驗相結合,原級配或接近原級配超大三軸試驗和常規大三軸試驗相結合,現場大型原位載荷試驗、原級配大型直剪試驗和室內常規試驗相結合的方式,聯合土體本構模型參數反演技術,深入研究了壩料的壓實特性、變形和強度特性等,可靠確定了阿爾塔什面板壩壩料的物理力學特性指標,為后續深厚覆蓋層上大壩和地基系統應力變形分析與抗震安全性評價提供了可靠的壩料特性參數,也為大壩施工質量控制與評價確定了可靠參數指標。

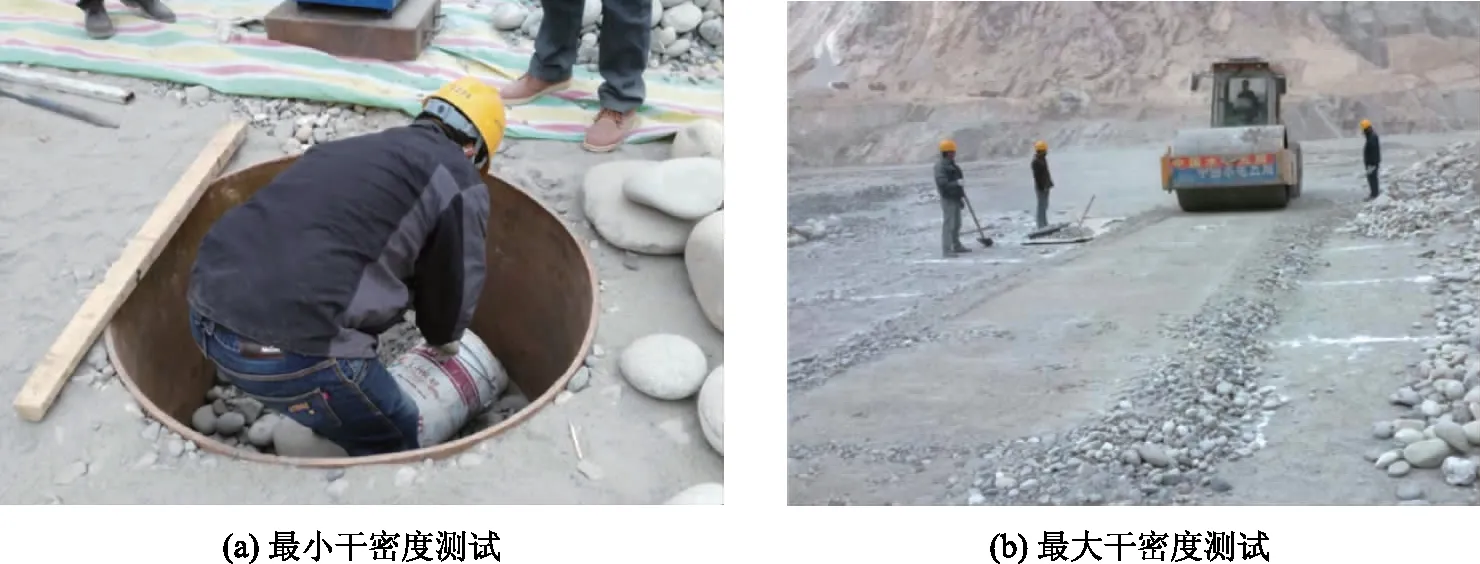

(1)開展了筑壩砂礫石料真實施工條件下原級配現場大型相對密度試驗[3],結合多尺度室內相對密度試驗,深入研究筑壩砂礫料的壓實特性,為后續壩料力學特性試驗確定了可靠的相對密度特性參數,也為大壩碾壓施工和質量評價提供了基礎依據。

針對阿爾塔什面板壩筑壩砂礫料料源特性和施工條件,在大壩填筑施工現場,采用直徑120cm的大型密度桶,以及大壩實際碾壓施工設備,對原級配砂礫料進行現場大型相對密度試驗,可靠確定了不同級配砂礫料最大、最小干密度指標。現場大型相對密度試驗,克服了尺寸效應的影響,壓實條件與實際施工一致,試驗結果真實反應了壩料在實際施工條件下的壓實特性。圖2給出了現場大型相對密度試驗開展的情況,圖3為基于現場大型相對密度試驗成果確定的主堆砂礫料壓實質量控制三因素圖。同時,利用室內試驗控制條件豐富、數據測試結果精度高的優點,在室內開展了多尺度的相對密度試驗,充分研究了阿爾塔什筑壩砂礫料的壓實特性,也為后續多尺度力學特性試驗提供了基本控制依據。

圖2 現場大型相對密度試驗

圖3 主堆砂礫料壓實質量控制三因素圖

(2)建立了多尺度三軸試驗平臺,深入開展壩料靜動力特性的尺寸效應研究[4],開展了100cm試樣直徑的超大三軸試驗,試驗成果實際應用于大壩結構分析和設計。

超大三軸試驗實現了原級配或接近原級配的壩料試驗,盡可能地消除了三軸試驗的尺寸效應影響。結合試樣直徑為30cm的大型三軸試驗成果,對比了試樣尺寸和試驗密度控制條件等對試驗結果的影響,綜合確定了阿爾塔什面板壩主要壩料的靜動力特性參數。圖4給出了壩料原級配和不同尺度試驗料級配的對比,圖5給出了超大型三軸試驗試樣試驗前后對比,圖6給出了超大型三軸試驗與大型三軸試驗中應力比與軸向應變關系曲線的對比。相同控制干密度情況下的多尺度試驗研究結果表明:大型三軸試驗的峰值內摩擦角大于超大型三軸試驗,并且峰值應力處的軸向應變小于超大型三軸試驗;大型三軸試驗的相變應力比大于超大型三軸試驗,并且相變處的體變及軸向應變均小于超大型三軸試驗;大型三軸試驗的顆粒破碎率小于超大型三軸試驗;大型三軸試驗在應力水平50%處的割線彈性模量及割線體積模量均大于超大型三軸試驗。大型三軸試驗確定的堆石料鄧肯-張E-B模型參數K和Kb分別是超大型三軸試驗試驗結果的1.22倍和1.38倍。

圖4 壩料原級配和不同尺度試驗土料級配的對比

圖5 超大型三軸試驗試樣試驗前后對比

圖6 超大型三軸試驗與大型三軸試驗中應力比與軸向應變關系對比

(3)考慮壩料原位結構效應和原級配尺寸效應,開展了壩料真實工作條件下的現場大型力學試驗,研究了壩體原位、原級配壩料的壓縮特性和抗剪強度特性,確定了阿爾塔什面板壩主要壩料變形和強度特性參數。

在大壩實際壩體上開展了1.5m直徑載荷板1000t加載水平的現場大型載荷試驗。試驗得到荷載~位移(P~S)關系曲線,確定了壩料真實工作條件下的變形模量和極限承載力等特征指標。同時結合本構模型反演技術,確定了壩料的主要靜力本構模型參數。

利用研發的1000t級豎向和水平向加載機構,在現場開展了大型壩料直接剪切試驗,1.5m×1.5m的大型剪切盒實現了原級配或者接近原級配壩料剪切試驗。現場大型直剪試驗可靠確定了壩料的抗剪強度指標,并與基于室內大三軸試驗成果擬定的初步設計參數進行了對比,為合理利用抗剪強度指標裕度優化壩坡提供了科學依據,保障了大壩壩坡優化的合理性和安全性。圖7為現場大型直剪試驗確定壩料抗剪強度指標和初步設計采用指標的對比。

圖7 現場大型直剪試驗確定壩料抗剪強度指標和初步設計采用指標的對比

3 深厚覆蓋層上高面板壩結構性態分析和變形控制與協調

基于真實工作條件下高面板壩壩料物理力學特性研究確定的可靠壩料特性參數,結合大規模、精細化有限元計算,研究了深厚覆蓋層上高面板壩-地基系統在極端自然條件和多工況運行條件相結合的復雜工作條件下的應力變形特性,對影響覆蓋層上高面板壩防滲安全的面板、防滲墻和連接板等關鍵部位,進行了針對性的細部結構特性分析。圖8給出了大規模、精細化的大壩-覆蓋層地基系統有限元計算模型。

圖8 大規模、精細化的大壩-覆蓋層地基系統有限元計算模型

基于大規模、精細化的大壩有限元應力變形分析成果,對大壩斷面進行優化設計,結合大壩施工質量智能控制系統對施工質量進行了嚴格把控,有效控制了深厚覆蓋層上阿爾塔什面板壩壩體和地基的總變形量與不同料區間的不均勻變形量。大壩變形監測數據表明,對比國內外類似工程,阿爾塔什面板壩的壩體和覆蓋層地基變形都得到了很好的控制,也反映出大壩斷面和壓實標準設計以及壓實施工質量控制對大壩變形控制的有效性。

(1)基于并行計算技術,開發了大規模有限元計算程序,建立了覆蓋層-壩體大規模、精細化有限元分析模型,計算模型規模達到了百萬自由度量級,實現了對連接板等細部結構的精細模擬,通過精細化的數值仿真分析,系統研究了深厚覆蓋層上面板壩防滲系統的靜、動力應力和變形特性,以及大壩爆破堆石料和砂礫料的應力和變形規律。基于大規模、精細化有限元分析成果,對大壩斷面進行了分區優化,尤其是主堆砂礫料、次堆爆破堆石料不同高程、不同樁號的進一步細化,水平向排水體的設置,以及開挖利用料的填筑范圍等,都進行了優化設計,這些優化設計有效保證了壩體內部不同料區間的變形協調。

(2)對面板混凝土采用彈塑性損傷模型[5],考慮鋼筋的影響,結合精細化的網格剖分,研究了面板的損傷演化過程和分布,可靠確定了面板應力水平與分布,為面板的合理布筋和接觸縫設置提供了依據。

(3)考慮到阿爾塔什面板壩的綜合高度以及壩址區深厚覆蓋層和強震條件,將砂礫料壓實標準設定為相對密度0.9,爆破堆石料的壓實標準設定為孔隙率19%。在提高壩體的壓實標準的同時,開展了砂礫料現場大型原級配相對密度試驗和主要壩料現場碾壓試驗,結合設計壓實標準可靠確定了的碾壓參數組合,有效控制了壩體和地基的總變形量。

(4)將現場大型相對密度試驗成果指標和碾壓試驗確定控制參數同智能碾壓控制系統結合,對壩體施工壓實質量進行了嚴格控制,保障了可靠碾壓施工控制參數和準確壓實質量評價指標能夠在實際施工中得以真實實現,保證了阿爾塔什面板壩壩體的碾壓施工質量,使得大壩的總沉降量和不均勻沉降量都控制在了一個很小的量值水平。

4 強震區深厚覆蓋層上高面板壩抗震安全評價與抗震加固措施

采用數值模擬和物理模擬相結合的方式,開展了強震區深厚覆蓋層上高面板壩抗震安全評價與抗震加固措施研究。在數值模擬方面,基于真實工作條件下高面板壩壩料靜動力特性參數,開展了大壩-地基系統地震動力反應大規模、精細化有限元分析,研究了強震條件下壩體和覆蓋層地基地震加速度反應和殘余變形特性、防滲體系動力反應特性和壩坡動力穩定性。物理模擬方面,開展了大壩大型振動臺和離心模擬振動臺模型試驗[6- 8],研究了極端地震條件下深厚覆蓋層上高面板壩的地震破壞機理,再現了大壩的地震動力破壞過程,并對大壩抗震加固措施的有效性進行了驗證。在充分分析大壩抗震加固措施工作機理的前提下,結合物理模擬和數值模擬的研究成果,分析了阿爾塔什面板壩的極限抗震能力,創新性地提出了壩體內抗震鋼筋網和壩坡表層框格梁砌石護坡連接的組合式抗震加固措施體系,結合大壩斷面優化、提高關鍵部位壓實標準和加強碾壓施工質量控制等措施,保證了大壩的抗震安全。

(1)考慮地震類型和地震動輸入方式的影響,采用真非線性黏彈性模型和彈塑性本構模型,基于大規模、精細化有限元模型,開展了壩體-深厚覆蓋層地基系統的大規模、精細化非線性有限元地震反應分析,結合計算結果對阿爾塔什面板壩進行了抗震安全性評價。對比分析了脈沖型與非脈沖型地震動以及能量開放波動方法與能量封閉傳統振動分析方法對深厚覆蓋層上高面板壩地震動力反應分析結果的影響規律。分別采用加筋與土體接觸模擬和筋土復核材料模擬的方式,模擬抗震加固措施的作用,開展了考慮抗震加固措施作用的大壩極限抗震能力分析,確定阿爾塔什面板壩的極限抗震能力。

(2)開展了大比尺模型壩大型振動臺試驗和超重力場中模型壩離心模擬振動臺試驗。考慮河谷深厚覆蓋層影響,模擬抗震加固措施的作用,制作了模型總高150cm的二、三維大比尺模型壩,在大型地震模擬震動臺上進行振動試驗。圖9給出了考慮抗震加固措施的深厚覆蓋層上阿爾塔什面板壩大比尺大壩模型。超重力場中離心模擬振動臺試驗,則對考慮加固措施影響的二維模型壩進行了接近原型應力場的大壩地震動力響應模擬振動試驗。振動臺模型試驗,全面研究了阿爾塔什面板壩的地震動力反應性狀和抗震性能;研究了極端地震條件下深厚覆蓋層上高面板壩的地震破壞機理,再現了大壩的動力破壞過程;對大壩壩內阻滑鋼筋網和壩坡砌石護坡結合混凝土框格梁的表層防護措施的有效性進行了驗證,研究了這些措施在極端地震作用下的失效模式;研究了充分發揮這些加固措施作用的工程設計手段。

圖9 考慮抗震加固措施作用的阿爾塔什面板壩大型振動臺模型試驗

(3)結合考慮抗震加固措施作用的大規模有限元數值分析和大型振動臺及離心模擬振動臺模型試驗研究成果,在數值分析與物理模擬相互驗證的基礎上,分析確定阿爾塔什面板壩的大壩極限抗震能力為(0.60~0.65)g。結合工程經驗和實際震害資料分析等手段,對大壩抗震設計和加固措施優化提出建議,提出了壩內抗震阻滑鋼筋和壩坡混凝土框格梁鉸接、配合壩坡表層護坡組成壩頂區聯合抗震加固體系設計方法,最終為大壩設計和施工所實際采用。

5 深厚覆蓋層上高面板壩全過程智能建造技術

針對阿爾塔什面板壩建設中影響施工質量關鍵因素,在對現場大型相對密度試驗與碾壓試驗成果深入分析基礎上,確定了大壩砂礫石料、爆破料填筑施工過程中重要的質量控制參數;進一步利用BIM+GIS技術、數字圖像分析技術、高精度北斗衛星定位系統、無人駕駛技術、物聯網傳感技術等,建立了大壩填筑施工過程強耦合實時智能精細化監控系統,實現壩料級配自動識別、壩料攤鋪碾壓智能化施工、壩料壓實度實時智能感知[9],從而有效地提高了大壩填筑施工效率,提升了大壩填筑施工質量,對阿爾塔什面板壩沉降變形的有效控制和抗震加固措施的有效發揮提供了重要的支持作用。

(1)研發基于數字圖像的壩料級配特性自動識別分析技術,開發壩料級配識別軟件,在大壩填筑施工過程中實際應用。利用便攜式數據終端,基于數字圖像的壩料級配特征識別技術,將攤鋪后壩料進行拍照,考慮角度、位置、距離等因素進行修正,在平面與三維的概率分布假設基礎上,建立數字圖像識別結果與實際壩料空間分布特征的相關關系,進行壩料粒徑分析,繪制級配曲線,得到級配特征。圖10為基于數字圖像的壩料級配快速識別技術在阿爾塔什大壩碾壓質量控制中的實際應用。

圖10 基于數字圖像的壩料級配快速識別技術應用

(2)在高精度定位技術、機械控制與改裝技術基礎上,建立大壩填筑碾壓機械人機友好無損快速改裝無人駕駛系統,在阿爾塔什水利面板壩實現了機群的聯合動態施工應用。無人駕駛系統主要包括施工機械的傳感系統、決策系統和執行系統三個部分,在施工區域碾壓路徑自動規劃與發布基礎上,碾壓機械實現對施工環境的自我感知、碾壓路徑的自我識別、駕駛動作的自我協同決策以及機械操作的自我執行,大大提高了大壩碾壓施工效率,使大壩月填筑量達172萬m3。

(3)基于貝葉斯理論的神經網絡技術,提出大壩壩料壓實特性的實時分析評價方法,突破了以往采用相關傳感器進行壩料壓實度評價片面且不可靠的現狀。在壩料碾壓試驗、大型相對密度試驗等成果基礎上,利用大數據挖掘的貝葉斯神經網絡智能分析技術,建立考慮壩料物理力學特性、碾壓施工過程參數等多源信息的大壩壩料壓實特性(壓實度或孔隙率)實時分析方法體系,從而可實時評價大壩壩料壓實質量,為大壩填筑的高效施工管理、優良施工質量把控提供技術支撐。

(4)基于BIM+GIS技術,建立大壩填筑施工強耦合的實時智能精細化監控系統,如圖11所示。繼承設計階段形成的面板壩BIM模型,通過標準化、輕量化等處理,結合大壩填筑施工項目劃分,實現BIM模型云端的精細化參數化實時分解,能夠實現大壩填筑單元工程(填筑倉位)模型與真實施工狀況完全一致的精準建立,并在建立的單元工程BIM模型中進行大壩施工實時動態展示,實現真正的遠程實時擬真實環境的施工過程管理與動態優化。

圖11 基于BIM+GIS跨平臺的大壩填筑施工精細化智能監控系統

6 結語

針對深厚覆蓋層上阿爾塔什高面板壩建設中遇到的主要工程問題,以大壩變形控制與抗震安全為著力點,在筑壩材料工程特性、大壩-地基系統變形控制與協調和大壩抗震安全評價與抗震加固措施,以及大壩填筑施工質量控制等方面開展了系列專題研究,并將專題研究成果實際應用于大壩設計和施工中。主要的研究成果和結論為:

(1)采用原級配或接近原級配的現場大型相對密度試驗、現場大型載荷和直剪試驗、室內超大三軸試驗和大三軸試驗等多種類、多尺度試驗方法,掌握了筑壩粗粒料縮尺效應規律,揭示了真實工作條件下高面板壩壩料物理力學特性,提升了對原級配筑壩材料特性的認識水平,提升了高面板壩設計與施工質量控制的科學性和可靠性。

(2)采用大規模、精細化的大壩-地基系統有限元模型進行深厚覆蓋層上高面板壩結構性態分析,預測大壩-地基系統變形與實測資料基本相符;設計優化聯合施工質量控制,有效控制了壩體-地基系統的沉降與變形協調;保障了深厚覆蓋層上高面板壩面板-趾板-連接板-防滲墻聯合防滲體系的安全。

(3)同時開展大型振動臺和離心模擬振動臺模型試驗,并與數值分析相結合,研究強震條件下深厚覆蓋層上高面板壩抗震性能與抗震加固措施,提出了壩內拉筋嵌固結構與坡面錨固梁連接的新型抗震加固措施體系,確保大壩抗震安全。

(4)采用土石壩全過程智能建造質量控制技術,提出基于數字圖像的壩料級配特性識別技術,并且基于BIM+GIS+IOT技術,開發土石壩填筑施工過程實時智能化監控系統,有效提升了強震區深厚覆蓋層上高面板壩壩體的壓實質量。