聚四氟乙烯原位纖維化對(duì)TPEE/PTFE復(fù)合材料發(fā)泡行為的影響

李 娟,王亞橋

(1.國(guó)家生態(tài)環(huán)境部,對(duì)外合作與交流中心,北京 100048;2.福建工程學(xué)院,材料科學(xué)與工程學(xué)院,福州 350108)

0 前言

TPEE是一種以PBT為硬段和聚四亞甲基醚乙二醇(PTMEG)為軟段的線形高分子材料,具有橡膠和熱塑性的特點(diǎn)[1?2]。軟段常溫下為非晶相,硬段常溫下可以結(jié)晶,這種結(jié)構(gòu)賦予了TPEE優(yōu)良的回彈性、沖擊性能、撕裂強(qiáng)度、拉伸強(qiáng)度和耐磨性能[3?6]。作為TPEE的重要應(yīng)用領(lǐng)域,TPEE泡沫因其優(yōu)異的力學(xué)性能和低密度而受到越來越多的關(guān)注。除TPEE本身性能外,泡孔結(jié)構(gòu)對(duì)TPEE泡沫也有重要的影響,降低泡孔尺寸有利于提高泡沫的力學(xué)性能。作為嵌段共聚物,TPEE 的軟硬相界面具備成核能力[7?8],然而在半熔融或熔融狀態(tài)發(fā)泡時(shí),相界面的成核能力減弱[9]。因此,在半熔融狀態(tài)進(jìn)行發(fā)泡時(shí),要想進(jìn)一步提升TPEE的成核能力,降低泡孔尺寸,就必須尋找一種高效的成核劑。納米纖維的巨大比表面積可為泡孔成核提供大量界面,從而促進(jìn)泡孔成核[10?11]。然而,高長(zhǎng)徑比的纖維難以在TPEE中混合均勻。

本文在研究者前期研究擴(kuò)鏈改性的基礎(chǔ)上[9],通過熔融共混法將TPEE、9官能度環(huán)氧擴(kuò)鏈劑(CE)和PT?FE熔融共混,在熔融共混過程CE的環(huán)氧基團(tuán)可與TPEE的端羥基和端羧基反應(yīng)形成支化結(jié)構(gòu),同時(shí)PT?FE在熔融共混過程中承受高剪切力而發(fā)生形變,制備TPEE/PTFE納米纖維復(fù)合材料。進(jìn)而研究了PTFE原位纖維化對(duì)支化TPEE的結(jié)晶行為、流變行為以及發(fā)泡行為的影響。

1 實(shí)驗(yàn)部分

1.1 主要原料

TPEE,H6055,四川晨光科新塑膠有限責(zé)任公司;

CE,ADR 4370S,BASF股份有限公司;

PTFE,A3800,日本三菱有限責(zé)任公司;

二氧化碳,純度>99.5%,北京醫(yī)用氣體有限公司。

1.2 主要設(shè)備及儀器

轉(zhuǎn)矩流變儀,XSS?300,上海科創(chuàng)橡塑機(jī)械設(shè)備有限公司;

壓片機(jī),LP?S?50,瑞典Labtech Engineering公司;

差示掃描量熱儀(DSC),Q20,美國(guó)TA儀器公司;

旋轉(zhuǎn)流變儀,MARS,美國(guó)TA儀器公司;

高壓發(fā)泡釜裝置,200 mL,北京森郎科技有限公司;

密度天平,CPA2245,賽多利斯科學(xué)儀器有限公司;

掃描電子顯微鏡(SEM),F(xiàn)EG250,美國(guó)FEI公司;

1.3 樣品制備

按表1中5#樣品的配方將TPEE、CE和PTFE在230 ℃的溫度下,以及不同的轉(zhuǎn)速(50、75、100、125 r/min)添加到轉(zhuǎn)矩流變儀中進(jìn)行熔融共混不同時(shí)間(5、10、15、20 min),篩選出最佳的PTFE成纖維條件;然后,以篩選出的最佳條件按照表1的配方將TPEE、CE和PT?FE熔融共混,隨后將共混物在230℃下壓制成10 cm×10 cm×0.1 cm的規(guī)則片狀;

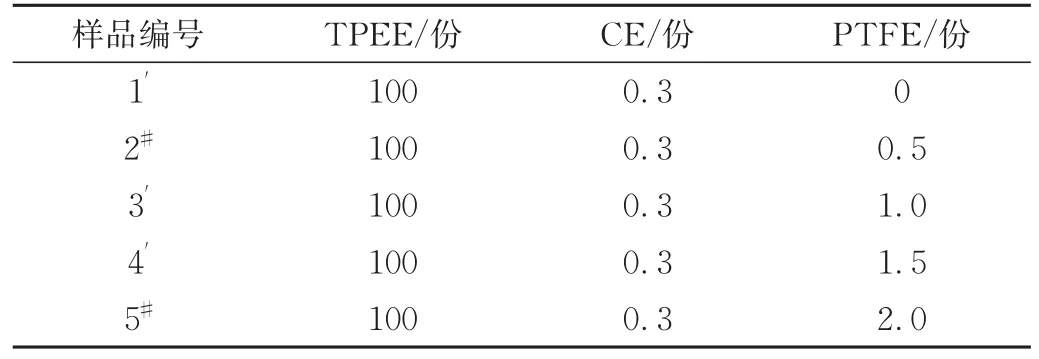

表1 TPEE/CE/PTFE共混物的配比Tab.1 Different ratio of the blends of TPEE/CE/PTFE

將第一步中的樣品以scCO2作為物理發(fā)泡劑在高壓釜中發(fā)泡;首先,將高壓釜加熱到175℃,然后將樣片制備為1 cm×0.5 cm×0.1 cm薄片的形狀,并快速放入高壓釜中;以CO2氣體吹掃10 s后將CO2用高壓泵注入高壓釜中,最終將樣品穩(wěn)定在175℃、20 MPa下1 h以確保CO2在樣品中的溶解達(dá)到飽和;最后,將氣體通過一個(gè)8 mm內(nèi)徑的球閥以33.3 MPa/s的速率釋放到大氣壓中,得到所需的TPEE泡沫。

1.4 性能測(cè)試與結(jié)構(gòu)表征

旋轉(zhuǎn)流變儀測(cè)試:采用旋轉(zhuǎn)流變儀對(duì)樣品在230℃、角頻率在0.1~100 rad/s范圍內(nèi)的動(dòng)態(tài)流變特性進(jìn)行了表征;應(yīng)變控制在5%以下。平行板的直徑為25 mm,試驗(yàn)間隙為1 mm;

DSC分析:首先,將模壓成型的樣品取8~10 mg在DSC中熱到230℃保持3 min消除熱歷史;然后,將樣品以10℃/min冷卻到0℃保持3 min來觀察樣品的結(jié)晶行為;最后,將樣品以10℃/min加熱到230℃保持3 min來觀察樣品的熔融行為;

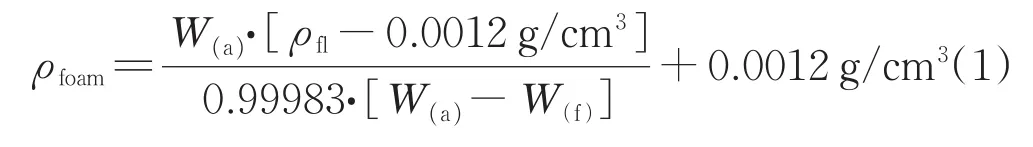

密度測(cè)試:采用密度天平對(duì)各個(gè)發(fā)泡樣品的密度進(jìn)行表征,每組樣品測(cè)試3次,通過式(1)進(jìn)行計(jì)算:

式中W(a)——天平上測(cè)得的樣品質(zhì)量,g

W(f)——樣品排水質(zhì)量和樣品質(zhì)量的差值,g

ρfl——測(cè)試時(shí)刻水的密度,g/cm3

SEM測(cè)試:(1)非泡沫樣品的SEM測(cè)試樣品制備:使用鋒利的刀片在壓制的樣條表面制造一個(gè)缺口,將樣條浸泡在液氮10 min后,沿缺口快速折斷樣品;(2)泡沫樣品的SEM測(cè)試樣品制備:使用鋒利的刀片在泡沫表面制造一個(gè)缺口,將泡沫試樣在液氮中浸泡3 h后,沿缺口快速折斷樣品;在樣品斷面噴涂一層Pd/Au導(dǎo)電層,在10 kV的加速電壓下,用SEM觀察了泡沫的斷口形貌;使用Image Pro?Plus 6.0進(jìn)行泡孔數(shù)據(jù)統(tǒng)計(jì),計(jì)算泡孔密度n(個(gè)/cm3),如下:

式中φ——發(fā)泡倍率

ρp——未發(fā)泡樣品密度,g/cm3

ρf——泡沫樣品密度,g/cm3

n——泡孔密度,個(gè)/cm3

nb——統(tǒng)計(jì)SEM圖像中泡孔數(shù)量,個(gè)

L——統(tǒng)計(jì)SEM圖像的邊長(zhǎng),cm

2 結(jié)果與討論

2.1 PTFE原位纖維化研究

在溫度高于19℃時(shí),PTFE晶體結(jié)構(gòu)將從三斜晶體轉(zhuǎn)變?yōu)榱骄w,六方晶體相鄰鏈間的內(nèi)聚力低,在剪切流場(chǎng)的作用下逐漸產(chǎn)生滑移形成高長(zhǎng)徑比的納米纖維結(jié)構(gòu)[12]。在轉(zhuǎn)矩流變儀中熔融共混時(shí),只有TPEE處于熔融狀態(tài),施加于共混物的剪切流場(chǎng)使PT?FE在遠(yuǎn)低于其熔融溫度的情況下發(fā)生形變產(chǎn)生纖維結(jié)構(gòu)。由于本實(shí)驗(yàn)的加工溫度遠(yuǎn)遠(yuǎn)低于PTFE的熔融溫度,因此PTFE納米纖維結(jié)構(gòu)形成后可以與TPEE形成穩(wěn)定的復(fù)合材料進(jìn)行二次加工。從圖1中可以看出在相同的加工時(shí)間下隨著轉(zhuǎn)矩流變儀轉(zhuǎn)速的增加,PTFE納米纖維的直徑D逐漸降低。在轉(zhuǎn)矩流變儀中,PTFE顆粒在強(qiáng)剪切和拉伸流動(dòng)的作用下發(fā)生晶格滑移現(xiàn)象,形成納米纖維[13]。轉(zhuǎn)速的提升將導(dǎo)致剪切力的加強(qiáng),進(jìn)而加強(qiáng)PTFE的形變,形成直徑更低的纖維。然而,當(dāng)轉(zhuǎn)速超過100 r/min后,PTFE纖維的直徑D降低幅度減弱。從圖2中可以看出在100 r/min的轉(zhuǎn)速下,隨著加工時(shí)間的增加,PTFE納米纖維的直徑D逐漸降低。當(dāng)加工時(shí)間超過10 min后纖維直徑變化大。因此,選擇100 r/min的轉(zhuǎn)速和10 min的加工時(shí)間進(jìn)行接下來的實(shí)驗(yàn)以降低強(qiáng)剪切力對(duì)基體樹脂TPEE加工過程造成的降解,同時(shí)又可以形成較低的纖維直徑。

圖1 加工時(shí)間為10 min時(shí),TPEE/PTFE復(fù)合材料中的PTFE在不同轉(zhuǎn)速下的纖維形貌Fig.1 Morphology of PTFE in TPEE/PTFE at different rotating speeds of torque rheometer

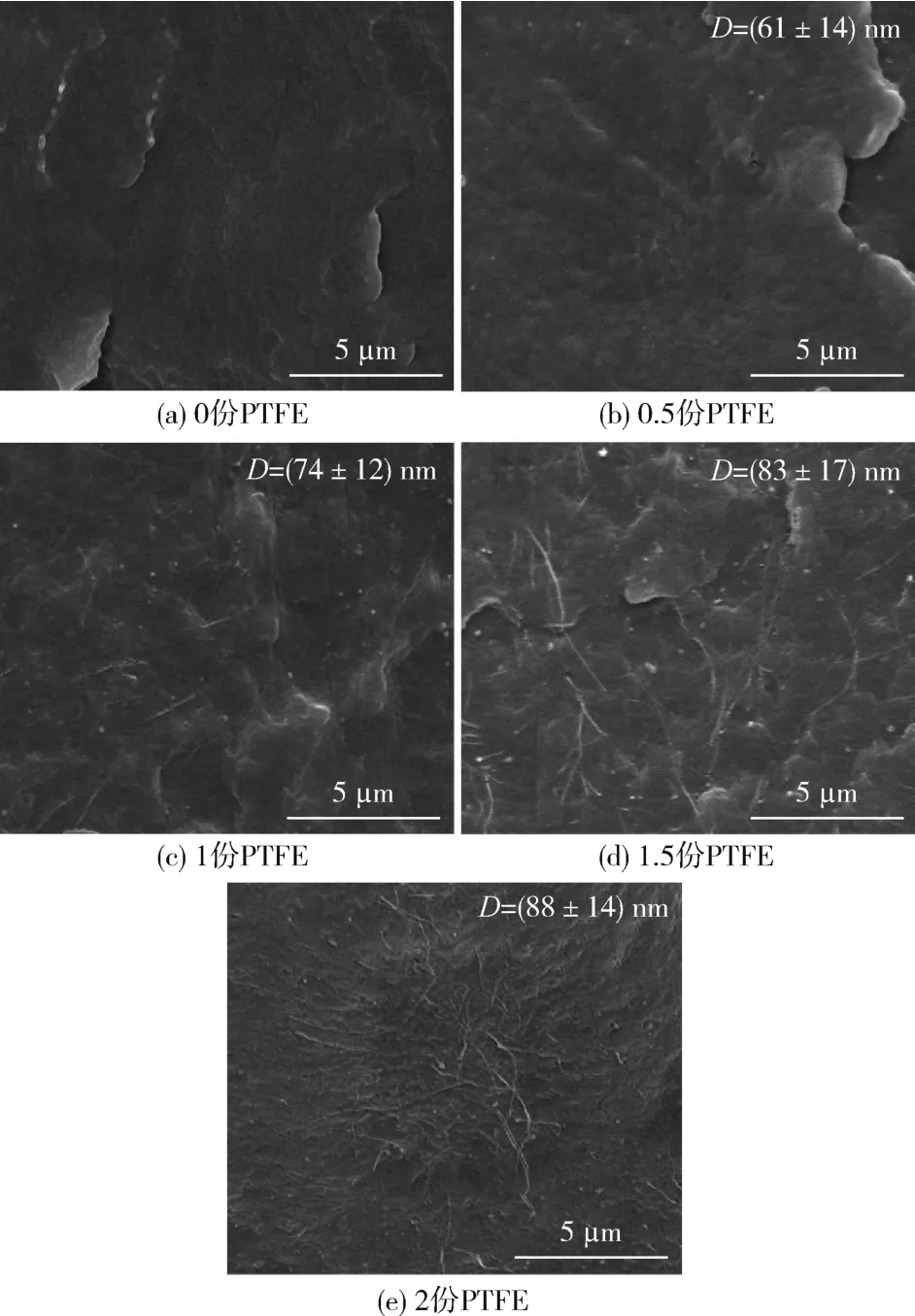

圖3為隨著PTFE含量的增加,PTFE纖維的形貌的變化。隨著PTFE含量的提升,納米纖維的平均直徑D也從61 nm增加到88 nm。這是由于高含量的PTFE會(huì)導(dǎo)致團(tuán)聚現(xiàn)象的出現(xiàn),因而形成了直徑分布不均勻的較粗的纖維結(jié)構(gòu)。

圖3 TPEE/PTFE復(fù)合材料在轉(zhuǎn)速為100 r/min,加工10 min時(shí)PTFE的纖維形貌Fig.3 Morphology of PTFE in TPEE/PTFE at rotating speeds of 100 r/min for 10 mins

2.2 PTFE纖維對(duì)TPEE結(jié)晶行為的影響

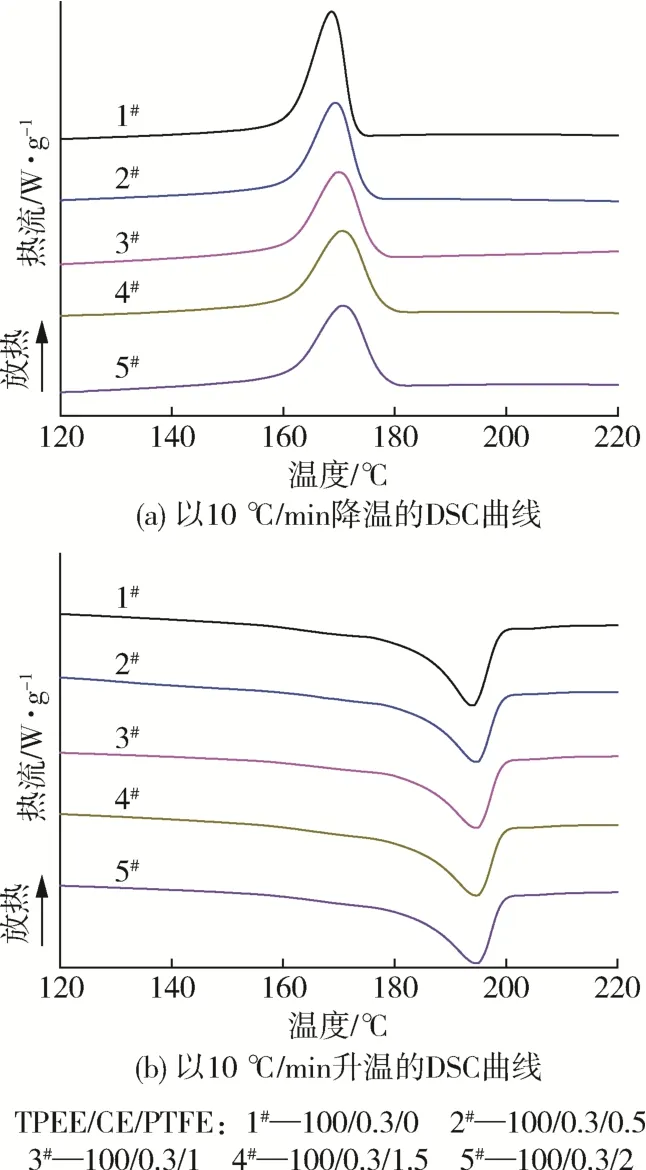

采用DSC研究了TPEE/PTFE復(fù)合材料的結(jié)晶行為。PBT/PTFE復(fù)合材料的非等溫結(jié)晶曲線如圖4所示,相關(guān)參數(shù)如表2所示。當(dāng)PTFE含量從0份提高到2份時(shí),結(jié)晶溫度(Tc)提高了約2℃。這是因?yàn)镻T?FE納米纖維的高比表面積提供了更多的結(jié)晶成核界面,使PBT更容易克服結(jié)晶成核的能壘,在更高的溫度下結(jié)晶。同時(shí),PTFE的引入對(duì)熔融溫度(Tm)的改變不大,說明PTFE纖維對(duì)TPEE的晶型影響不大。熔融焓值隨PTFE含量增加而降低,這是因?yàn)榇罅康某珊它c(diǎn)的形成降低了分子鏈的遷移率。

圖4 樣品的DSC曲線Fig.4 DSC curves of different TPEE samples

表2 不同TPEE/CE/PTFE復(fù)合材料的結(jié)晶參數(shù)Tab.2 Crystallization properties of TPEE/CE/PTFE compos?ites

2.3 PTFE纖維對(duì)TPEE流變行為的影響

圖5為儲(chǔ)能模量(G′)、復(fù)數(shù)黏度(η*)以及損耗角正切(tanδ)隨角頻率(ω)的變化。如圖3(a)所示,儲(chǔ)能模量曲線的斜率隨PTFE含量的增加而變大,表明黏彈性行為由類液向類固轉(zhuǎn)變。如圖5(b)所示,當(dāng)角頻率小于1 rad/s時(shí),在TPEE中觀察到典型的牛頓平臺(tái)且隨著角頻率的增加出現(xiàn)了剪切變稀行為。隨著PTFE含量的提升,TPEE的η*值明顯提升,TPEE/PTFE復(fù)合材料的剪切變稀行為隨PTFE含量的增加而得到加強(qiáng),在更小的角頻率下就出現(xiàn)了剪切變稀現(xiàn)象。這是因?yàn)镻TFE的纖維網(wǎng)絡(luò)的存在限制了熔體的變形和分子鏈的松弛,開始表現(xiàn)出類固黏彈行為導(dǎo)致復(fù)數(shù)黏度的增加。隨著PTFE纖維的纏結(jié)加重,TPEE/PTFE復(fù)合材料對(duì)剪切變得更加敏感,因此在更小的剪切速率下就發(fā)生了解纏結(jié),導(dǎo)致剪切變稀現(xiàn)象提前出現(xiàn)。圖5(c)顯示隨著角頻率的增加,tanδ降低,熔體彈性響應(yīng)增強(qiáng),表現(xiàn)出類固體黏彈性。隨著PTFE含量的增加,tanδ顯著下降,彈性響應(yīng)也得到增強(qiáng)。隨著PTFE含量的增加,TPEE/PTFE復(fù)合材料的曲線圖傾向于與角頻率無關(guān),這意味著PTFE纖維將熔體從類液態(tài)轉(zhuǎn)變?yōu)轭惞虘B(tài)[14]。

圖5 TPEE/CE/PTFE復(fù)合材料的動(dòng)態(tài)流變性能Fig.5 Rheological property of TPEE/CE/PTFE composites

2.4 PTFE纖維對(duì)TPEE發(fā)泡行為的影響

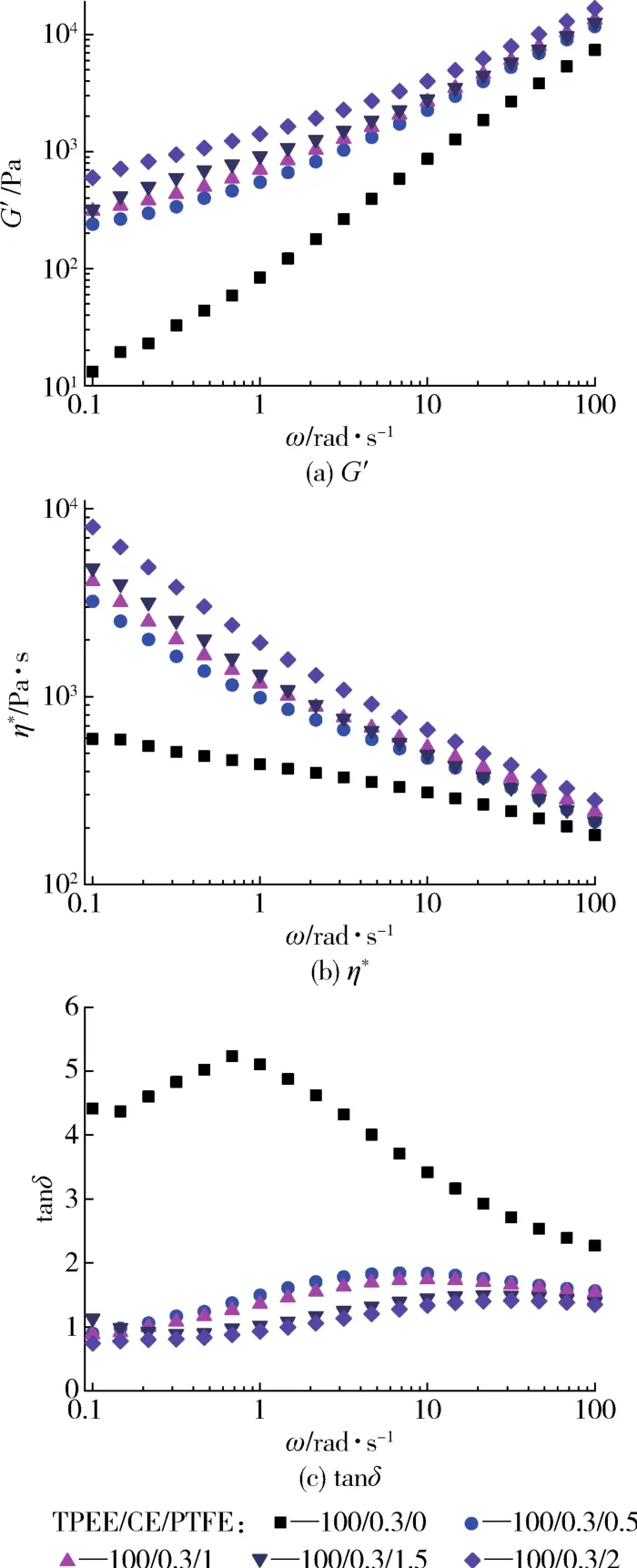

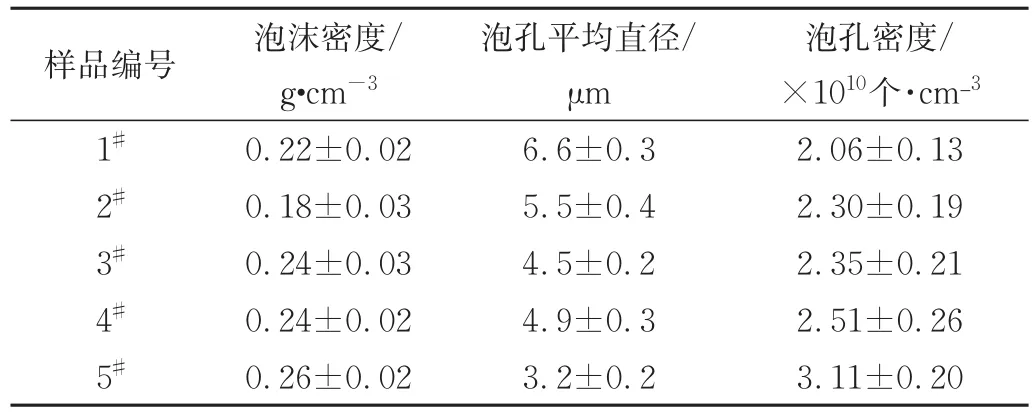

圖6為TPEE/PTFE復(fù)合材料的泡孔形態(tài),表3為泡沫樣品結(jié)構(gòu)參數(shù)。隨著PTFE纖維含量的增加,TPEE/PTFE復(fù)合材料的泡沫的平均泡孔直徑從6.6 μm減小到了3.2 μm,平均泡孔密度從2.06×1010個(gè)/cm3提高到2.06×1010個(gè)/cm3。由于PTFE直徑達(dá)到納米級(jí),具有非常大的比表面積,可以在TPEE中形成大量的界面。在發(fā)泡過程中界面可以降低泡孔成核的活化能,使泡孔核更容易跨越臨界成核半徑形成穩(wěn)定的泡孔結(jié)構(gòu)。

圖6 TPEE/CE/PTFE復(fù)合材料泡沫的泡孔形態(tài)(×400)Fig.6 SEM of TPEE/PTFE composite foams(×400)

表3 泡沫的結(jié)構(gòu)參數(shù)Tab.3 Properties of TPEE/CE/PTFE foams

3 結(jié)論

(1)PTFE顆粒在強(qiáng)剪切作用下轉(zhuǎn)化為高長(zhǎng)徑比的納米纖維結(jié)構(gòu),剪切強(qiáng)度和剪切時(shí)間的增加有利于降低纖維直徑;

(2)PTFE纖維含量的形成提高了TPEE的結(jié)晶速率,同時(shí)形成的PTFE纖維纏結(jié)網(wǎng)絡(luò)顯著改善率TPEE的流變性能,改善了TPEE/PTFE的發(fā)泡性能;

(3)PTFE納米纖維的界面促進(jìn)了泡孔成核,隨著PTFE纖維含量的增加,TPEE/PTFE復(fù)合材料泡沫的平均泡孔直徑從6.6 μm減小到了3.2 μm,平均泡孔密度從2.06×1010個(gè)/cm3提高到3.11×1010個(gè)/cm3。