前軸鍛造模具再制造技術裝備應用

文/梁聰明,胡波,劉志敏·東風商用車有限公司,湖北神力鍛造有限責任公司

胡澤啟,秦訓鵬 ·武漢理工大學汽車工程學院,現代汽車零部件技術湖北省重點實驗室

馬亞平,陳林·北京歐德楷模科技有限公司

近年來公司在前軸鍛造及后加工業務的不斷發展,在國內市場乃至國外市場都有一定的競爭力。在響應國家節能降耗政策的同時,公司在生產工藝、原材料、能源利用方面不斷的努力。為增強公司的競爭力,除了通過生產工藝帶來的優勢,使得在節省原材料及降低動能消耗方面必須通過先進的生產工藝技術來完成。在創新引領、技術領先的戰略目標的驅動下,實現基于全生命周期的熱鍛模具延壽降費技術研究,改善萬噸級熱鍛模具壽命提升,為公司節材、降耗、提質、增效、降本方面再添新力,為類似模具壽命提升再創技術、裝備新啟程。

前軸熱鍛模具使用及修復現狀

前軸鍛造模具是大批量生產前軸鍛件必備的工藝裝備,是金屬材料發生塑性變形的關鍵工藝裝備。由于熱鍛模具在工作過程中受熱不均,模具瞬時溫度高于模具材料回火溫度,使得模具在不斷回火、升溫、降溫的狀態下工作,此外,模具還會受到短時周期性機械力的作用,再加上模具潤滑不良、鍛件塑性變形差異等因素,模具服役壽命較短。

作為國內汽車鍛件行業骨干企業,公司擁有國內較先進、自動化程度較高的12500 噸熱模鍛生產線,生產的汽車前軸、曲軸等大型復雜鍛件重量在70 ~140kg,目前實際生產中新熱鍛模具平均壽命僅2600 件左右,約為國外平均壽命的1/3 ~2/3,導致熱鍛模具費用占鍛件成本高達20%~30%以上。實踐表明模具材料的鍛造特性是導致模具失效的主要原因之一。即:模具材料要有較高的力學性能、良好的回火性能、耐疲勞性能、好的淬透性能,其主要失效形式復雜多樣,以模具塌陷、磨損為主要失效特征。

熱鍛模具修復主要采用減材降面和增材修復兩種方法:減材修復時,通過銑削加工方法將失效型面整體降低15 ~30mm 后加工出新的型腔,實現翻新再使用,材料利用率低,可修復次數少,除少數小型熱鍛模具外,現已不適用大型熱鍛模具的修復使用。采用增材修復時,先清理掉表面失效層,在模具失效區域堆積一定厚度的材料進行尺寸恢復,經機加工得到工作型面,可實現模具母材的重復利用。目前國內外大鍛件熱鍛模具修復與再制造主要采用半自動MAG堆焊的方式進行,作業環境受弧光輻射、焊接煙塵、有害氣體、高頻電磁波、熱輻射、噪聲等影響,工作人員需在(400 ~500)℃保溫條件下長時間作業,環境惡劣、勞動強度大。

材料利用率方面,以某前軸鍛造模具為例,鍛件重量96.5kg,模具重量約2108kg,模具失效區域清理后模具重約2045kg,清理模具材料約45kg,人工焊接時,需進行注滿整塊模具型面區域,理論填充材料114kg(圖1),實際填充材料144kg,人工焊接材料利用率80%,單塊模具的焊材消耗為成形鍛件的1.2 倍左右,其中50%的焊接材料在模具加工過程中被數控加工掉,其中20%的焊材屬焊接浪費。人工焊接過程工藝參數不受控,導致焊后表面以及硬度一致性差,其人為因素會造成焊縫質量不良,一般的手工操作不良率在20%左右,無法通過熱處理進行減緩,這樣的使用條件已不能適應前軸鍛造模具高質量、低成本、短周期的制造要求,也嚴重制約著企業高質量、可持續的發展。

圖1 模擬填充材料

技術方案規劃

通過引進熱鍛模具自動化三維增材焊接再制造技術,將傳統的半自動MAG 堆焊方式和目前先進的增材制造技術、數字化制造技術、自動化技術等進行結合,實現技術升級,在失效模具型腔上自動化的堆焊填充焊接材料,以離散堆積、仿形的方式恢復其尺寸和機械性能,然后進行一定的后處理即可投入再使用。與傳統人工滿焊修復相比,該自動化模具焊接技術將工人從繁重的勞動中解放出來,仿形修復,加工余量小,可提高材料利用率,節省焊材、機加工工時、刀具消耗、能源消耗等,且24 小時作業,修復效率大幅度提高,機器作業,修復質量一致性好,焊接質量穩定,焊后模具壽命大幅度提高且穩定。

采用三維掃描技術、自動化技術、數字制造裝備技術、安環工程構建模具自動化修復系統集成裝備,實現鍛造模具失效缺損區域的建模,修復材料填充,材料的精確分配,焊接過程的自動化控制,系統的自動化啟停、中斷等功能。焊接過程中,只需少量工人進行外圍監測、故障處理、工藝調整等,人工干預程度較低。模具焊接過程中,會產生大量的煙塵、弧光等污染,對現場工作人員存在一定的危害,且對環境質量具有不良影響,該集成裝備需具備煙塵的吸收、處理功能,避免對外直接排放;且應對弧光進行隔離,避免對工人造成傷害;此外,該套系統應該配備安全門、工作狀態指示燈等,降低人機交叉作業的安全風險。

以模具的自動化仿形修復再制造為著眼點,配套焊接再制造編程軟件系統,實現失效缺損區域填充材料的焊接策略和路徑規劃,實現缺損區域的離散堆積,仿形填充。

增材再制造技術應用

隨著3D 打印技術、增材焊接技術(圖2)的發展,模具從傳統的減材修復向手工增材焊接技術發展。通過近10 年的焊接技術、三維掃描技術、軟件技術的不斷發展,前軸模具的自動化增材焊接再制造技術逐漸凸顯起來,尤其是三維仿形焊接的應用更加符合生產實際,并逐步進入了汽車鍛件模具修復領域,展現出其獨有的優勢,即工藝穩定、材料利用率高、通過對焊接材料的特性改性,實現了模具修復的仿形焊接,降低了焊接缺陷、節約了材料成本,縮短了生產周期,改善了員工作業環境,促進了模具的循環利用,真正實現了從材料到制造環節,從人員作業環境改善到提升職業健康水平的綠色制造。

圖2 3D 打印技術、增材焊接技術

以上述手工焊接前軸鍛造模具進行三維仿形焊接制造技術應用為例,首先對模具失效區域進行碳弧氣刨處理,清除模具裂紋,主要過程與人工焊接工藝一致,清理模具材料約50kg。

其次,對失效模具進行探傷檢測,其主要目的是發現潛在裂紋,以消除焊接過程及焊后模具出現異常開裂等影響模具使用及壽命的潛在因素。

第三,通過三維掃描技術對失效模具進行三維掃描,其主要目的就是三維重構,數字化設計,并通過三維軟件獲得可編輯的三維模型。在三維數字化設計過程中,除了獲得失效模具的三維模型外,需通過三維軟件對掃描后的三維模型進行布爾運算獲得需要焊接填充的三維模型(一般按8mm 焊接量設計),在此基礎上采用三維軟件對模型進行處理,把深而窄的型腔區域進行處理,獲得較為精準且符合焊接要求的三維模型。

第四,利用焊接編程軟件對填充區域的三維模型進行焊接分層設計、焊接策略及路徑規劃、并設置焊槍姿態以防止焊槍碰撞,最終輸出可用于機器人執行的程序代碼,代碼輸入自動化焊接裝備執行焊接任務,實現模具三維仿形焊接。流程圖見圖3。

圖3 加工流程圖

焊接工藝過程中選擇使用直徑2.4mm 的藥芯焊絲,干伸長可調節為(24 ~28.8)mm,以保證焊接效率。工藝過程采用保護氣體比例:82%Ar 和18%CO2混合氣體,氣體流量保持(20 ~25)L/min,實現大參數下產生高效率的噴射過渡,使焊接開始階段熔滴接近于焊絲的尺寸,隨著電流的升高,熔滴逐漸變得細小,減少飛濺。焊接電流采用(460 ~650)A,電壓(28~34)V,在焊接電壓和焊接電流穩定的情況下,焊接速度選擇(5.5 ~7)mm/s,焊接寬度(6 ~10)mm,每層焊接厚度3.5mm,輪廓與內徑間距2mm,改善金屬流淌,使焊渣浮于鐵水之上,以滿足焊縫足夠的熱量,消除因焊接速度過快時,焊道變窄,熔深和余高變小、焊縫溝槽、渣坑等焊接缺陷。

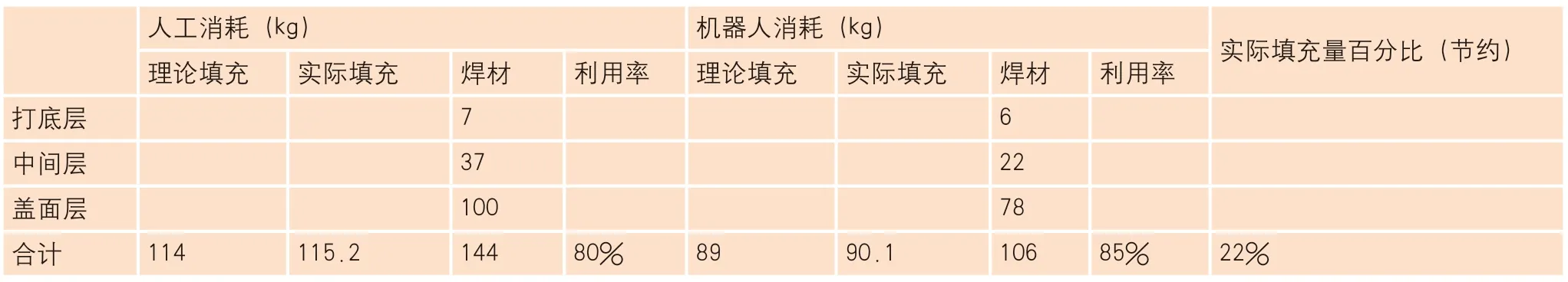

通過上述模具三維仿形焊接的技術應用,此次模具焊接突破了以往人工注滿焊接方法的記錄,焊接工藝過程充分體現了三維掃描技術、模具設計數字化技術、焊接編程技術、自動化技術等對模具修復過程的重要性。通過對焊材消耗、焊接時間的統計分析可知,理論填充材料89kg,較人工焊接減少約22%,機器人焊接材料消耗約106kg,材料利用率提升5%,整體材料消耗較過去提升約22%,通過此工藝及裝備技術的引進應用可有效節約焊材15%,機加工金屬去除率30%,刀具費用節約10%,減少了人員直接從事焊接作業時間70%。材料消耗對比綜合數據見表1。

表1 材料消耗對比

增材再制造裝備發展應用

焊接增材再制造技術的引進發展,結合公司現有技術優勢以及公司近10 年的焊接技術的儲備,本著實際可行、科學配置、經濟技術融合,實現高質量、可持續的裝備集成技術,公司調研了近10 年模具增材再制造技術采用人工作業的優缺點,即:工藝參數、作業環境、勞動強度等,在本裝備發展應用方面,首先對作業環境和工藝參數方面進行矩陣分析,焊接電源可滿足環境溫度40℃時,焊接電流(550 ~650)A工況下,連續工作時間可達到17 小時,當環境溫度持續升高時,電流在滿足650A 工況時,電源的故障率頻發,造成生產等待、停滯時長占比約15%,甚至電源主板燒損,維修周期增加。

為解決此類現象的發生,通過如下兩個方案進行解決,其一,將焊接電源置于通風效果良好作業區域外,并配置制冷設備。其二,根據公司作業現場實際及焊接工藝參數的設定要求,配置可在環境溫度40℃時,焊接電流滿足工藝要求的工況下,可向上冗余20%的焊接電流,即滿足750A 工況下可實現24 小時不間斷工作,有效減少因環境溫度持續升高帶來的電源故障及因負荷增加造成的電源主板燒損的現象。

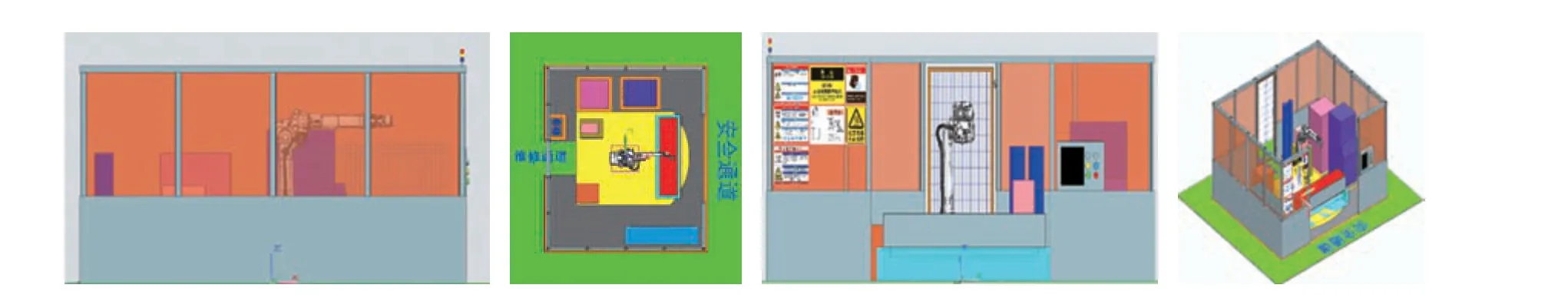

針對上述兩個方案,在經濟、技術可行的要求下,首先此裝備(圖4)在焊接裝備方面主要硬件采用50 ~1000A 全數字化多功能焊接電源、6 自由度串聯機器人、1000A 高負載機器人專用水冷焊槍、工業級強制冷卻水箱、高扭矩送絲機、具備移動小車的焊接保溫平臺。其次,用于規避在作業過程中對人及物帶來安全和職業健康風險所需要的焊接工區防護裝備,即由除塵設備、具備聲光報警裝置及弧光防護的安全圍欄集成。安全防護方面,安裝安全圍欄與整個弧焊工作站進行通訊,具備焊接作業的開始、暫停、急停操作開關。設置維修安全門及焊接作業操作安全門。焊接過程中有弧光防護及煙塵、粉塵等有害物質的收集除塵裝置,配置與焊接有關的安全警示標識牌及聲光報警系統。

圖4 集成裝備

結束語

本集成裝備充分考慮的機器人、焊接電源方面的匹配要求,做到能源效率優化、最經濟的低耗材損耗,又把人員、設備等的安全作為本裝置不可或缺的重要安全保障,最終形成了最優的裝備集成。目前技術及裝備的引進及發展,通過技術分析調研、工藝方案制定、模擬試驗線建設、工藝試驗展開四個階段,初步實現了預定經濟技術指標,后期將對整套工藝技術裝備,進行可持續、優化創新,來提升模具再制造水平,拓展模具再制造使用范圍。