綜合掘進機在巷道大角度轉向施工中的應用

曾 平,聶軍平,黃 超,張林玉,邱云華

(四川芙蓉川南建設工程有限公司,四川宜賓 644000)

在煤礦開采過程中,因其井下地質情況變化復雜,條件多變,這也使得在煤礦巷道掘進過程中會加大揭露斷層的幾率,同時為了滿足礦井巷道需要的施工設計條件,因此,在掘進施工作業中,煤礦井下巷道不可避免地采取調向施工方式,這也給巷道大角度轉向施工帶來較大的挑戰,很大程度上也影響了施工進度。綜掘施工工藝通過利用綜合掘進機來完成截割作業,但是綜合掘進機本身體積較大、工序在轉換過程中比較頻繁,帶來不小的安全隱患,同時再受到角度影響,需要采取有效的方法策略來對應用施工效率加以調整。

1 綜合掘進機大角度轉向施工闡述

煤礦企業的生產質量、發展情況還有經濟效益的獲得,在一定程度上是受到掘進工作技術、相關設施設備還有施工工藝水平所制約的,伴隨著當前綜合機械化程度的不斷提升,煤炭生產發展和礦井建設發展已經離不開綜合機械化掘進這項高效安全的技術的應用和支撐。強化煤礦開采工作的高效建設、加大相關技術的應用推廣,從而促使礦井開拓、巷道設計還有模式管理上能夠發生深刻的轉變。

對于煤炭企業而言,綜合掘進機在巷道大角度轉向施工技術應用一直是其重點關注的問題,其不僅是煤礦開采施工作業面臨的重大挑戰,而且對于煤礦開采作業效果與質量也產生了重要的影響。傳統炮掘挖掘技術在具體的拐彎作業環節中,應用的比較普遍,即主要是在采煤作業期間,在指定的位置放炮,然后進行炮掘位置的挖掘,直到綜合掘進機運行到相對應的轉彎位置,通過分析和結合實際的作業環境情況,采用人力的方式做好加固施工工作。促使該項拐彎技術應用能夠發揮出有效性,必須根據綜合掘進機運行前進的具體情況來進行切眼作業,一般情況下來說,每一次開展切眼作業必須在綜合掘進機往前運行5~10m之后進行,并且切眼的長度要能夠維持在5m上下。切眼作業結束之后,還應該利用炮擊的手段繼續開展相關挖掘作業,直到綜合掘進機結束拐彎運行。此外,還需要按照相關的數據參數來進行計算,采用人工手段拆除各項設備。盡管這種方法比較容易理解,并且還能在一定程度上保障作業質量,不過其也有一定的缺陷,那就是同樣會促使工作面開采作業的工作加大,同時還會造成危險系數的上升,人力成本的投入也會相應增加,因此綜合掘進機在應用過程中要和實際采煤作業情況進行有機結合,深入進行分析,保證綜合掘進機拐彎技術在應用過程中的科學性和合理性,能夠在提升綜合掘進機拐彎效率的同時,使人工作業量得到有效的改善[1]。

例如以一相關工程實例作為分析,該工程施工作業的過程中,綜合掘進機應用拐彎技術所在的明確位置:其一,需要和實際施工作業情況相結合進行分析,將綜合掘進機移動到事前已經設定完畢的切眼位置,根據現場作業情況進行穩固、加固作業,同時該項作業也要按照規定要求,做好臨時支護工作,確保其間距必須相應控制在1m×1m。同時,依據實施的具體計劃,利用四岔口的形式進行切眼切口的控制。需要多加關注的是,整個煤礦施工作業的流程都需要經由中央控制室來進行。除此之外,還要對綜合掘進機的履帶適當改造,通過與煤礦開采作業實際需求,進行深入分析,縮短20%尾部設備,進而再開展切眼改造施工。

應用綜合掘進機實施大角度轉向施工技術的,應該加大對數據精準性的控制,假設獲取的精準性不高,會很容易造成綜合掘進機在大角度施工作業中遭到負面影響,工作面作業危險程度也會相應加大。因而,保證綜合掘進機能夠順利實現高效率、高質量的大角度轉向施工作業,要對各項數據參數精準性進行核查,在實際現場作業過程中,要避免出現工程人員自行對數據進行估算與計算,需要應用相關數據處理軟件來分析處理。

2 綜合掘進機在巷道大角度轉向施工分析

2.1 30°~60°大角度轉向施工

當掘進機在巷道大角度轉向施工的角度處在30°~60°時,綜合掘進機轉向施工的難度系數將會加大,針對這種情況,可以事先進行連續多次、大概在8°~11°的小角度轉向施工,當綜合掘進機施工到最后的環節時,可轉向施工30°,利用此種方法,綜合掘進機能夠一次性實現轉向施工到位,不再需要去安裝另外的膠帶輸送機等相關設施設備。

并且在實際情況下,為了確保施工現場相關人員的安全,促使煤礦生產作業能夠更加的順利進行,可通過搭配使用大小規格尺寸不同的防跑偏輪、點柱防護和大角度拐彎H架等多種設備,在共同發揮作用的同時,使其能夠保證綜合掘進機在大角度轉向施工的正常且迅速地做好進行作業。從相關單位的實際應用情況來看,在相關的材料巷當中,利用該方法,連續5次應用一部膠帶輸送機進行調向后,其在調向區域內仍然能夠正常且安全運行。

選取“小尺寸防跑偏輪”,能夠對上單層皮帶和下單層皮帶分別進行方向調整,選取“大尺寸防跑偏輪”也能夠對上雙層皮帶和下雙層皮帶同時進行調整,選取“大角度拐彎H架”調巷30°,能夠在大角度轉向施工作業過程中,將大角度拐彎H架安裝到相對應的大角度轉向位置,以此用來替代常規型號的H架,以此來保證只一部膠帶輸送機能夠在多次連續調向后,依舊可以在調向區域內安全正常地開展作業。采取“點柱防護”的手段,沿著H架和架管的外部,在調向區域進行打木點柱,其目的在于隔開皮帶調向區域與行人區域,保證施工相關人員的生命安全。通過采用多種方式的調整,能夠高效率地對調向區域皮帶的整體運行情況加以調整和糾正,保證皮帶能夠以一個更加合理科學的狀態來運行。并且此種方法不但能夠推動綜合掘進機調向施工更加順利,而且也在很大程度上解決了綜合掘進機在30°~60°時大角度轉向施工時可能出現造成生產進度停滯的影響因素,對于膠帶輸送機的成本投入也能夠有效降低。利用一部膠帶輸送機就能夠促使問題得到解決,減少了在后期安裝、回撤中的工作量,使得綜合掘進機的掘進單進水平大大提升[2]。

2.2 60°~90°大角度轉向施工

假設煤礦作業過程中,因受到地質情況影響或者施工設計需要,第一種30°~60°大角度轉向施工方式已經滿足不了現場條件,那么就需要依據60°~90°大角度轉向施工要求來進行,煤礦企業要從整體上對綜合掘進機的機型、尺寸還有實際現場施工的各個因素加以衡量,在確保符合各項施工條件的基礎上,科學合理的設置大角度轉向施工工藝,以此來降低施工所需要的時間,并且也能在此過程中設計出符合60°~90°大角度轉向施工條件的施工方法:利用“一掐、二安、三掛、四接”的快速拐彎的施工工藝來進行。其中“一掐”:指的是采用縮短減小轉載機的長度方法,使得綜合掘進機的整體長度能夠相應縮小,以此來實現縮短拐彎施工曲率半徑的整體成效。“二安”:具體指的是只要安裝膠帶輸送機機頭以及一節機尾,就能夠與上一步皮帶迅速產生關聯,實現快速運輸的目標。“三掛”:具體指的是,因為缺少轉載機專用的跑道,所以需要利用轉載機特有的吊掛設備,即“單軌吊”,吊掛轉載機,這樣就能達到轉載機、綜合掘進機兩臺設備自由進行作業的目的。“四接”:主要指的是,依據巷道逐步延伸,采取儲藏段、滑靴段及轉載機的長度的方法。在最后環節中,當其形成的距離能夠符合綜合掘進機還有轉載機整體長度后,就可以恢復綜合掘進機的二運、恢復滑靴長度,最后促使膠帶輸送機的各個部件得到及時的安裝完善,能夠確保生產環節順利進行[3]。

3 綜合掘進機巷道大角度轉向施工應用

3.1 確定綜合掘進機各項參數

綜合掘進機由于其自身的大尺寸,造成其在掘進過程中所形成巷道斷面也比較大,因此,綜合掘進機更多應用于綜采工作面。某型號綜合掘進機,其具體尺寸參數為9530mm×2600mm×1550mm,假設在進行彎道處支護設計時采取該參數,會因為其機身過長,需要延長轉彎半徑,這樣會出現支護斷面加大、支護難度系數加大等問題。因此,必須適當調整機身長度,縮短轉彎半徑,依據實際測量得到,鏟板收縮到最短長度,距離一運溜子機頭處的最小尺寸為7000mm;寬度2600mm,與綜合掘進機最寬部分相一致;機身高度1550mm,寬、高數值則不會對轉向產生影響。

3.2 確定轉彎方法

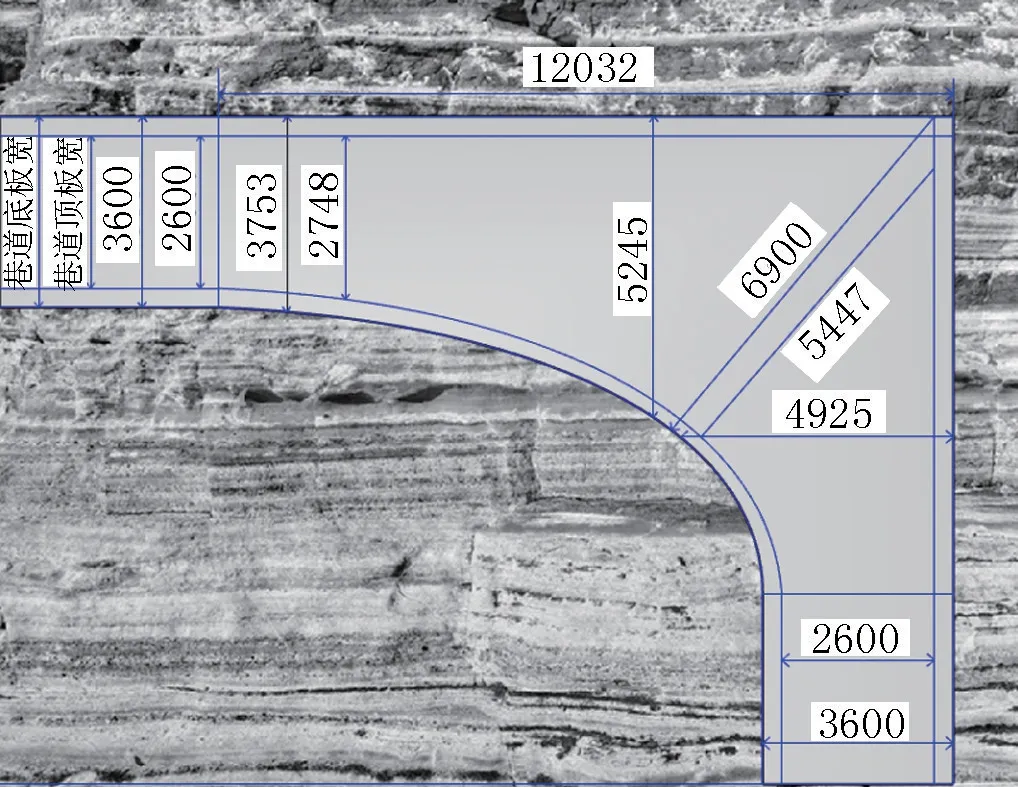

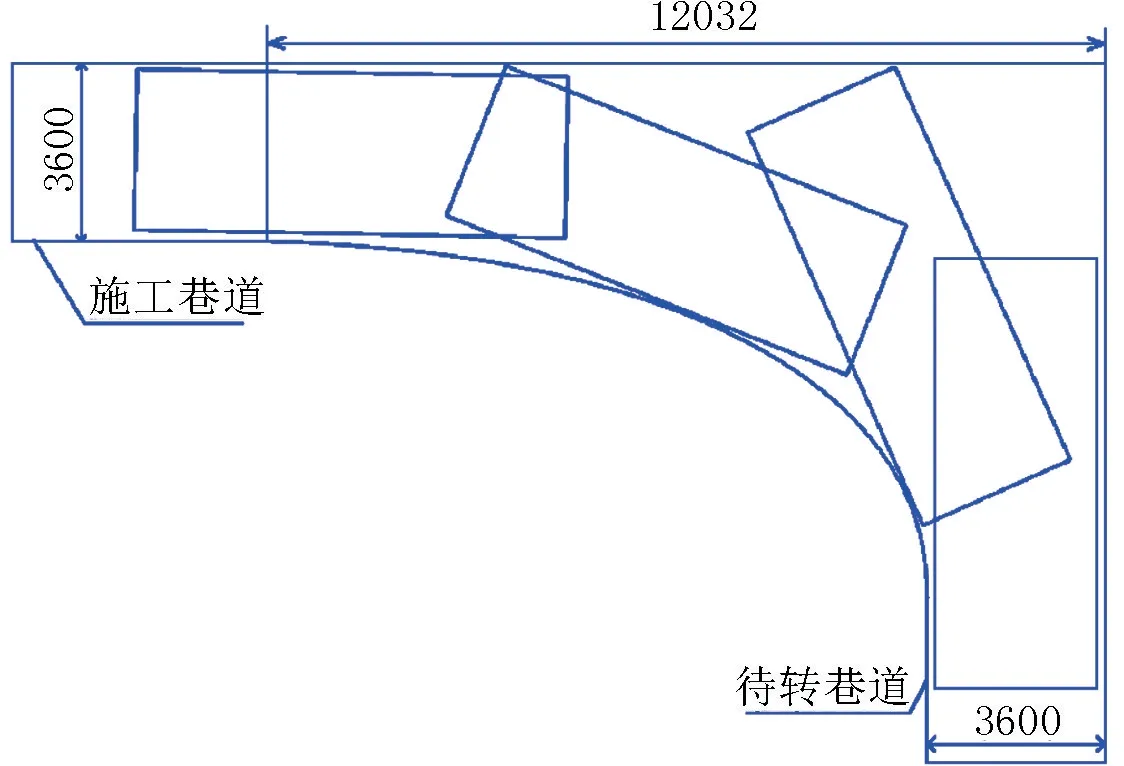

在進行巷道掘進的初始階段,其布置方式全為機軌合一。同時確保其符合運輸設備設施的鋪設要求,必須在轉向作業過程中,確保彎道外側呈現直角搭接的狀態,但是這也使得支護難度系數大大提升。基于此,通過在實際施工現場進行摸索探究,并且與以往實際施工作業經驗相結合,最終在綜合掘進機轉彎過程中分別采取轉彎半徑一次性推進轉向設計(圖1)和模型模擬法轉彎設計(圖2)。

圖1 轉彎半徑一次性推進轉向設計

圖2 模型模擬法轉彎設計

3.3 彎道支護

實際煤礦作業中,大部分采掘項目在下水平進行布置,下水平地質條件變化大,同時結構也比較復雜。工作面遭遇斷層的概率也高,其掘進巷道的頂部、底板軟且破碎不成形。所以,應用錨索、錨桿進行支護的可能性比較低,需要選取鋼材加以支護。在具體的大角度轉向施工過程中,需要應用設置雙工字鋼支護,其支護的方法要求有明確的規定:第一,需要按照模型模擬法獲取相關數據,依據不同的加工要求采用不同尺寸的工字鋼。第二,在施工過程中,需要依據施工圖紙要求進行,對中、腰線進行控制,及時采取支護方法,臨時支護需要應用到2.8mπ型鋼搭配1.5m半圓木進行。第三,轉向位置所架設的支架為“扇形”。

3.4 現場作業要點說明

(1)按照巷道布置手段的區別,彎道在施工過程中有左轉彎、右轉彎之分,在左轉彎在施工時,因為綜合掘進機操作臺處于該掘進機的左邊,司機能夠一眼看到左轉彎處的具體情況,但是右轉彎時處在視野盲區,只能通過輔助人員來指導說明,這需要司機在作業過程中對截割點有所明確。防止出現超割、少割或割到支架的情況。

(2)在擺機的過程中,需要依照綜合掘進機的前行、后退以及截割臂與履帶等相互配合來對作業方向實時調整,這對司機的技術經驗有著嚴格的要求,如果司機操作不熟練,容易導致擺機不連貫。

(3)彎道掘進作業時,需要保持巷道底板平整,但是因為空間還有綜合掘進機本身的局限性,需要將綜合掘進機掘二運設備進行拆除,出渣利用耙礦配搭配導向滑輪進行。

(4)綜合掘進機在右轉彎處擺機時,輔助人員要指令明確,指揮要得當同時安排觀察人員,向指揮人員做好情況匯報,再經過指揮人員指揮司機完成擺機操作。

4 結束語

在巷道掘進過程中,很多時候都會遭遇與巷道拐彎開口相關的問題。因此,針對巷道拐彎角度較大情況,如何從根本上強化施工作業質量,提高綜合掘進機械化效率,是現階段煤礦行業現場施工面臨的一項挑戰。