強力網堵漏材料實驗研究

陳 彬,金 勇,張 偉(通信作者),狄明利,陳俊生

(1中海石油<中國>有限公司深圳分公司 廣東 深圳 518054)

(2中海油田服務股份有限公司 河北 燕郊 065201)

(3中海油田服務股份有限公司 廣東 深圳 518054)

(4中海油田服務股份有限公司 天津 300459)

0 引言

隨著復雜地層鉆井液漏失問題的日益突出,高效防漏堵漏材料研發成為快速高效處理井漏的關鍵[1-3]。傳統的架橋堵漏材料(果殼、核桃殼、石灰石、貝殼、云母片、纖維等)不具備自適應特性;吸水膨脹類堵漏材料雖降低了對漏失通道尺度的依賴性,但膨脹時間控制難,且該類堵漏材料吸水膨脹后強度普遍較低,封堵承壓能力不足;化學凝膠堵漏劑具有良好的自適應效果,但現場施工工藝復雜,施工風險高[4-6]。因此,為了提高堵漏材料對地層的自適應能力,增加堵漏材料在裂縫中的滯留能力,提高堵漏材料致密承壓封堵能力,擬開展強力網堵漏材料研究。

1 強力網堵漏材料研制

1.1 原材料

聚醚多元醇EP-3600,山東藍星東大有限公司;硅烷偶聯劑KH-550,南京辰工有機硅材料有限公司;多苯基多亞甲基多異氰酸酯,山東摩爾化工有限公司;正戊烷,國藥集團化學試劑有限公司;三乙醇胺,廣州卓越化工有限公司;辛酸亞錫,山東國化化學有限公司;二甲基硅油,濟南贏裕化工有限公司;超細碳酸鈣(8000目),浙江群豐鈣業有限公司。

1.2 強力網堵漏材料制備

室溫下按2:8質量比將水與無水乙醇配制成乙醇溶液,滴入硅烷偶聯劑KH-550制備2%質量濃度的KH-550溶液,充分攪拌后靜置水解2 h,將25 g超細碳酸鈣加入到100 mL上述KH-550溶液中,攪拌混合均勻后75 ℃加熱2 h,干燥,粉碎后得到硅烷偶聯劑改性超細碳酸鈣。

在一定量的聚醚多元醇EP-3600中加入硅烷偶聯劑改性超細碳酸鈣,攪拌均勻后加入一定量的正戊烷、三乙醇胺、辛酸亞錫、二甲基硅油等輔料,充分攪拌均勻,再與多亞甲基多苯基多異氰酸酯進行充分混合攪拌。待混合物發白時,將其倒入預制模具中,放入70 ℃烘箱中熟化6 h,即可得到強力網堵漏材料。

2 強力網堵漏材料性能表征

強力網堵漏材料的性能表征方法包括:分散性能測試、壓縮回彈性能測試、抗拉強度測試、摩擦系數測試以及抗溫性能測試,并與其他五種網狀聚氨酯泡沫類材料進行性能對比,其實驗結果如下。

2.1 分散性能

堵漏材料在鉆井液中應具有良好的分散性,避免在配漿罐或環空井筒中放生漂浮、沉降或團聚,影響堵漏作業效果[7-8]。因此,采用分散度法評價強力網堵漏材料的分散性能,分散性能的好壞與分散度的大小成正比關系。強力網堵漏材料分散度按式(1)計算。

式中,f為分散度,%;V1為開始沉降時試液的體積,mL;V2為24 h后試液上部清液的體積,mL。

取一定質量各種網孔材料,分別加入500 mL水中,充分攪拌10 min后,倒入500 mL量筒中,靜置24 h,觀察各種網孔材料的分散情況,結果如圖1所示。

圖1 分散性能

由圖1結果可知,強力網堵漏材料的分散度為92%,其余5種網狀聚氨酯泡沫類材料的分散度均低于80%。對比實驗表明,強力網堵漏材料具有良好的分散性能。

2.2 壓縮回彈性能

網孔材料應具有良好的壓縮回彈特性,有利于在井底壓差作用下,發揮自轉向性,進入不同開度裂縫自適應堵漏[9-12],以網孔材料的50%壓縮永久變形率為指標,表征網孔材料的壓縮回彈性能,參照國家行業標準GB/T 6669—2008《軟質泡沫聚合物材料壓縮永久變形的測定》,測量網孔材料的50%壓縮永久變形率,結果如圖2所示。

圖2 壓縮回彈性能

由圖2結果可知,強力網堵漏材料的50%壓縮永久變形率僅為5%,其余5種網狀聚氨酯泡沫類材料的50%壓縮永久變形率均大于10%。對比實驗表明,強力網堵漏材料具有良好的壓縮回彈性能。

2.3 抗拉強度

網孔材料應具有較高的抗拉強度,有利于抵抗井下多種應力耦合作用,形成較高強度致密承壓封堵層,增強封堵層剪切強度[13]。參照國家行業標準GB/T 6344—2008《軟質泡沫聚合物材料拉伸強度和斷裂伸長率的測定》,測試網孔材料的抗拉強度,其結果如圖3所示。

圖3 抗拉強度

由圖3結果可知,強力網堵漏材料的抗拉強度為166 kPa,其余5種網狀聚氨酯泡沫類材料的抗拉強度均低于150 kPa。對比實驗表明,強力網堵漏材料具有較高抗拉強度。

2.4 摩擦系數

當堵漏材料表面光滑時,在裂縫閉合應力作用下發生擠壓構成力鏈,即使在非常小的剪切應力作用下,力鏈也很容易發生斷裂[14]。而當堵漏材料表面粗糙時,有助于形成強力鏈網絡結構,封堵層具有較強的抗剪切能力。另外,當堵漏材料具有較高的摩擦系數時,有助于增加封堵層與裂縫壁面之間的摩擦力,從而有利于在裂縫端口形成封堵層,越有利于裂縫的閉合及抑制裂縫尖端的擴展。因此,要求網孔材料有較大的摩擦系數。

由圖4所示,強力網堵漏材料的摩擦系數為0.7,其余5種網狀聚氨酯泡沫類材料的摩擦系數均低于0.5。對比實驗表明,強力網堵漏材料具有較高的摩擦系數。

圖4 摩擦系數

2.5 抗溫性能

以網孔材料一定溫度老化后的質量保留率和抗拉強度保持率為指標,實驗評價其抗溫能力。取一定質量的網孔材料加入350 mL鉆井液中,150 ℃老化后過篩(10目)、洗滌、烘干,測量網孔材料老化后的質量和抗拉強度,網孔材料的質量保留率及抗拉強度保持率分別按下式計算。

式中,α為質量保留率,%;M1為熱滾前堵漏材料的質量,g;M2為熱滾后堵漏材料的質量,g。

式中,β為抗拉強度保持率,%;T1為熱滾前堵漏材料的抗拉強度,kPa;T2為熱滾后堵漏材料的抗拉強度,kPa。

由圖5和圖6所示,強力網堵漏材料的質量保留率及抗拉強度保持率分別為94.5%和89.5%,其余5種網狀聚氨酯泡沫類材料的質量保留率均低于85%,抗拉強度保持率均低于50%。對比實驗表明,強力網堵漏材料抗溫性能可達150 ℃。

圖5 質量保留率

圖6 抗拉強度保持率

綜上所述,所研制的強力網堵漏材料抗溫能力可達150 ℃,具有良好的分散性能、壓縮回彈性能,摩擦系數較大,抗拉強度較高。

3 強力網堵漏材料封堵性能評價

基于所研選的強力網堵漏材料,復配橋接堵漏材料,通過井筒壓力恢復速率實驗和堵漏效果評價實驗,實驗評價強力網堵漏材料封堵性能。

3.1 井筒壓力恢復速率評價實驗

不同堵漏材料所形成的封堵層其井筒壓力恢復速率是不同的。井筒壓力(實驗壓力)恢復速率快,說明封堵層形成所用時間較短,所形成的封堵層較為致密,可使井筒壓力迅速恢復,可評價堵漏材料瞬時堵漏效果。因此,通過高溫高壓堵漏儀實驗評價不同堵漏材料的井筒壓力恢復速率,評價不同堵漏材料的瞬時堵漏效果。

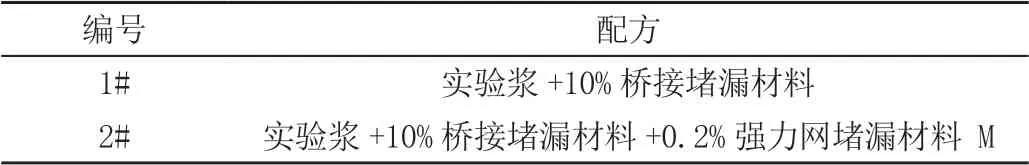

各堵漏漿配方如表1所示。

表1 堵漏漿配方

各配方井筒壓力恢復速率曲線(實驗壓力10 MPa)如圖7所示。

圖7 井筒壓力恢復速率曲線(實驗壓力10 MPa)

由圖7可知,單獨使用橋接堵漏材料時井筒壓力恢復時間較長為420 s,橋接堵漏材料與強力網堵漏材料復配使用時井筒壓力恢復時間顯著縮短為140 s,井筒壓力恢復速率最快,封堵層最為致密,堵漏效果最好。

3.2 堵漏效果評價實驗

表2為強力網堵漏材料堵漏效果評價實驗結果。由實驗結果可知:單獨使用橋接堵漏材料無法有效封堵5~10 mm裂縫及10~15 mm裂縫,加壓2 MPa情況下,全部漏失,壓力無法維持;而加入強力網堵漏材料后可有效封堵5~10 mm裂縫及10~15 mm裂縫裂縫,承壓能力可達20 MPa,加壓過程中無壓力突破現象,漏失量均較低。堵漏效果評價實驗結果表明,加入強力網堵漏材料,可顯著提高堵漏材料在裂縫中滯留能力,有助于形成致密封堵層。

表2 堵漏效果評價結果

4 結論

本文研制了一種強力網堵漏材料,所研制的強力網堵漏材料抗溫能力可達150 ℃,具有良好的分散性能、壓縮回彈性能和耐堿性能,摩擦系數較大,抗拉強度較高。基于所研制的強力網堵漏材料,開展了井筒壓力恢復速率實驗和堵漏效果評價實驗,發現強力網堵漏材料可變形擠入裂縫與其他顆粒材料共同架橋,增大與堵漏材料裂縫壁面的摩擦力,顯著提高堵漏材料在裂縫中的滯留能力,有效提高堵漏成功率。