鈦合金激光沖擊強(qiáng)化過程中的晶粒旋轉(zhuǎn)和殘余應(yīng)力演變

趙瑜霞

(航空工業(yè)江西洪都航空工業(yè)集團(tuán)有限責(zé)任公司 江西 南昌 330096)

高周疲勞斷裂是飛機(jī)零部件常見的失效模式。激光沖擊強(qiáng)化作為一種先進(jìn)的表面改性技術(shù),由于能顯著提高疲勞壽命而得到了廣泛應(yīng)用[1]。其基本強(qiáng)化機(jī)制是,LSP誘導(dǎo)的表層殘余壓應(yīng)力能夠有效地抑制微裂紋的萌生和擴(kuò)展[2]。與常用的噴丸法和球磨法相比,LSP能產(chǎn)生較深的殘余壓應(yīng)力層,最大可達(dá)1 mm[3],而噴丸法的殘余壓應(yīng)力層不超過0.25 mm,且殘余壓應(yīng)力的熱松弛較小[4-5]。噴丸處理會(huì)使材料產(chǎn)生強(qiáng)烈的加工硬化,對(duì)材料組織有害,而LSP處理則能明顯降低材料的組織。高而深的殘余壓應(yīng)力對(duì)提高疲勞壽命有很大的貢獻(xiàn)[6]。

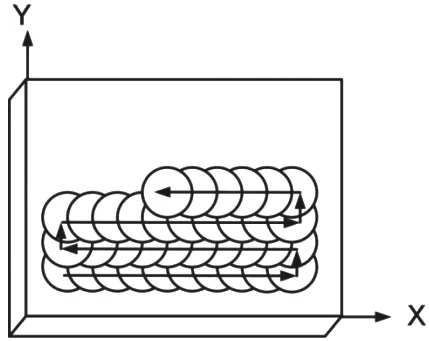

在激光沖擊過程中,吸收涂層通過吸收激光能量而變成等離子體。由于透明約束層和工件的限制,會(huì)產(chǎn)生激光沖擊波,并由表面向亞表面?zhèn)鞑ィㄒ妶D1)。在激波作用下會(huì)產(chǎn)生強(qiáng)烈的塑性變形,其塑性變形遠(yuǎn)大于材料的動(dòng)態(tài)屈服強(qiáng)度[7]。實(shí)際上,在噴丸區(qū)域會(huì)出現(xiàn)由于強(qiáng)烈塑性變形而產(chǎn)生的高密度位錯(cuò)[8]。一般來說,殘余應(yīng)力、硬度和疲勞壽命與LSP的參數(shù)密切相關(guān)[9-12]。事實(shí)上,研究這些信息可以直接揭示LSP對(duì)材料性能的影響。LSP的參數(shù)比較容易控制,可以滿足具體的設(shè)計(jì)要求。因此,激光沖擊對(duì)提高工件的疲勞和損傷容限具有顯著的潛力。以往的許多研究都是基于各向同性、均勻的材料,采用數(shù)值方法對(duì)其殘余應(yīng)力分布進(jìn)行預(yù)測(cè)[13-14],但缺乏基于材料各向同性的數(shù)值模型,該數(shù)值模型在研究和預(yù)測(cè)微觀組織演變及其與殘余應(yīng)力的關(guān)系時(shí),可以得到更明確的LSP作用機(jī)制。

圖1 LSP的工作原理

目前研究LSP過程中組織結(jié)構(gòu)的變化和變形機(jī)理,以及LSP過程中組織與殘余應(yīng)力的關(guān)系,通常選用Ti-6Al-3.5Mo-1.8Zr(TC11)航空鈦合金作為實(shí)驗(yàn)材料。該材料具有良好的熱穩(wěn)定性、熱強(qiáng)度和較高的使用溫度(可達(dá)500 ℃)[15-16]。TC11已廣泛應(yīng)用于航空航天工業(yè),但是,對(duì)于LSP TC11鈦合金的顯微組織及其與殘余應(yīng)力的關(guān)系,目前還沒有類似的研究。

1 實(shí)驗(yàn)原理

1.1 材料

TC11鈦合金為3 mm厚的軋制板材,從該鋼板上切取標(biāo)本,尺寸為15 mm×20 mm×3 mm,TC11鈦合金的表面組織如圖2所示,見有初生長(zhǎng)條狀α-晶粒(體積占80%)和間隔狀β-晶粒(體積占20%),α-晶粒的平均尺寸約為40 μm長(zhǎng),10 μm寬。

圖2 TC11的表面微觀結(jié)構(gòu)

1.2 表面處理

用600號(hào)、1 000號(hào)、2 000號(hào)和3 000號(hào)砂紙對(duì)試樣進(jìn)行濕砂處理,然后用酒精超聲清洗2~3分鐘。隨后,采用電解拋光技術(shù),選用乙酸和高氯酸的比例為20:1作為電解質(zhì)。電解拋光在2 000 mL玻璃燒杯中進(jìn)行,使用TPR-6405D直流電源。電流強(qiáng)度和電壓控制在40~50 A/dm-2和65~75 V之間。電解拋光30 s后,用去離子水沖洗樣品。

1.3 激光沖擊強(qiáng)化(LSP)

激光沖擊強(qiáng)化實(shí)驗(yàn)是在高功率轉(zhuǎn)換釹玻璃調(diào)Q激光器上進(jìn)行的。激光波長(zhǎng)為1 054 nm,脈沖持續(xù)時(shí)間為10 ns。光斑直徑和功率密度分別為3 mm和7 GW/cm2。透明約束層采用2 mm厚的水層,吸收層采用鋁箔膠帶。鋁箔吸收激光能量后會(huì)產(chǎn)生激波并轉(zhuǎn)化為等離子體,同時(shí)保護(hù)試樣表面不受熱燒蝕。重疊率保持50%,相鄰激光光斑間距為1.5 mm,見圖3。

圖3 平面樣品上的激光光斑序列

1.4 殘余應(yīng)力與織構(gòu)

用標(biāo)準(zhǔn)x射線衍射技術(shù),根據(jù)sin2ψ方法測(cè)定了原始樣品和激光拋射樣品表面和近表面的殘余應(yīng)力。利用Cu/Kα輻射測(cè)量了六方α相的致密堆積面和孿晶面{0002}和{11-22}處的晶格應(yīng)變。實(shí)際上,可以得到的是一系列的散射角。布拉格定律給出了平面間距與衍射角的關(guān)系:

其中dhkl為平面間距,2θhkl為特定hkl平面的衍射角,λ為x射線波長(zhǎng)。由sin2ψ方法給出恒定波長(zhǎng)下某一特定方向的殘余應(yīng)力:

其中σФ和EФ為某一特定方向上的殘余應(yīng)力和模量,dhkl為平面間距,d0hkl為原始平面間距,ψ為樣品法線方向與衍射矢量之間的夾角,為泊松比。并對(duì)比了軋制方向和橫向的殘余應(yīng)力。同時(shí),在相同的輻射條件下,用X射線衍射測(cè)角儀測(cè)量每個(gè)樣品的極點(diǎn)圖{10-10}、{0002}和{11-22}。極點(diǎn)圖上是通過Maud軟件計(jì)算得出。

2 結(jié)果與討論

2.1 晶粒轉(zhuǎn)動(dòng)

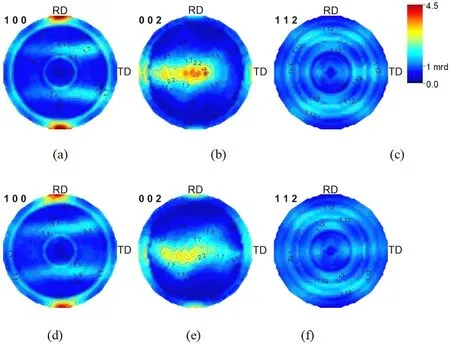

原始樣品和LSP樣品{10-10}、{0002}和{11-22}的極點(diǎn)圖如圖4所示。一般來說,原始樣品和LSP樣品的織構(gòu)都具有較強(qiáng)的{0002}基向織構(gòu)、{10-10}滾向織構(gòu),且對(duì){11-22}面沒有明顯的擇優(yōu)取向。但對(duì)(a)(b)(c)的詳細(xì)分析發(fā)現(xiàn),{10-10}面幾乎全部朝向滾轉(zhuǎn)方向(RD),而主要的{0002}面朝向法線方向,橫向擴(kuò)散明顯。對(duì)比(d)(e)(f)可知,LSP后,{0002}面很大程度上變成了TD面,因此,{0002}的優(yōu)選取向明顯降低。對(duì)于{10-10}和{11-22}紋理的變化,幾乎分辨不出來。

圖4 原始樣品的(a){10-10},(b){0002},(c) {11-22}極點(diǎn)圖以及LSP后樣品的(d){10-10},(e){0002}, (f){11-22}極點(diǎn)圖

如圖1所示,在LSP過程中,噴丸區(qū)域發(fā)生了劇烈的塑性變形。由于β晶粒的比例小于20%,可以認(rèn)為主要變形是由α晶粒造成的。從晶體學(xué)角度看,{0002}和{11-22}分別為α-晶粒的致密堆積面和孿晶面。{0002}<11-20>是α相唯一的滑移體系,具有封閉堆積的六邊形結(jié)構(gòu)。在LSP過程中,壓力等離子體對(duì)表層的影響呈法線方向。結(jié)合織構(gòu)數(shù)據(jù),{0002}<11-20>滑移系的施密特系數(shù)(Schmidt number,Sc)接近于0。等離子體的作用時(shí)間在9~10 s[17]。因此,可以認(rèn)為滑移系統(tǒng)難以啟動(dòng),孿晶是α晶粒塑性變形的主要組成部分。由于大量的{11-22}孿晶發(fā)生,大量的{0002}面轉(zhuǎn)向TD。這與紋理的演變是一致的:{11-22}面的變化很小,而{0002}面的變形明顯。

2.2 殘余應(yīng)力演變

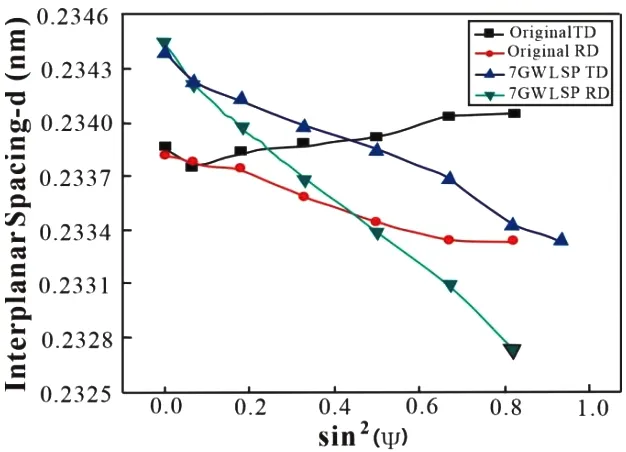

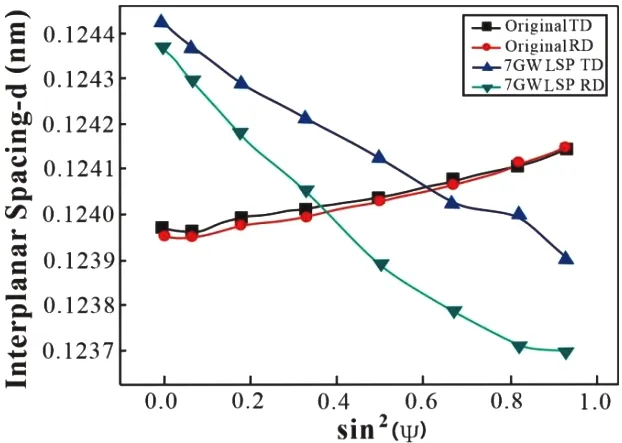

圖5和圖6顯示了不同反射條件下{0002}和{11-22}面的面間距分布。對(duì)于{0002}面,如圖5所示,TD方向的原始?xì)堄鄳?yīng)力為拉應(yīng)力(10 Mpa),RD方向的原始?xì)堄鄳?yīng)力為壓應(yīng)力(-20 Mpa)。LSP處理后,所有殘余應(yīng)力均變?yōu)閴簯?yīng)力,TD方向?yàn)?350 Mpa,RD方向?yàn)?640 Mpa。對(duì)于{11-22}面,如圖6所示,原始試樣的殘余應(yīng)力基本相同,兩個(gè)正交方向的殘余應(yīng)力均為115 Mpa。但經(jīng)LSP處理后,均轉(zhuǎn)變?yōu)椴煌档膲簯?yīng)力。TD為-327 MPa,RD為-458 MPa。

圖5 不同反射條件下{0002}面的面間距分布

圖6 不同反射條件下{11-22}面的面間距分布

對(duì)于原始試樣,致密層{0002}的殘余應(yīng)力在TD和RD中呈相反的符號(hào),TD中的拉應(yīng)力增強(qiáng)了孿晶產(chǎn)生所必需的剪應(yīng)力,而RD中的壓應(yīng)力則起到相反的作用。因此,{0002}面在孿晶過程中轉(zhuǎn)向TD。LSP處理后,大量孿晶導(dǎo)致TD中{0002}面擴(kuò)散。各向異性孿晶導(dǎo)致兩個(gè)方向的殘余應(yīng)力存在顯著差異。這是因?yàn)閷\晶發(fā)生時(shí),應(yīng)力會(huì)轉(zhuǎn)移到相鄰晶粒,然后松弛。

對(duì)于孿晶面{11-22},TD和RD的原始?xì)堄鄳?yīng)力是均勻的,LSP處理后,應(yīng)力像{0002}面一樣被分割。可以認(rèn)為這與各向異性孿晶產(chǎn)生的原因相同。同時(shí),面間距與sin2(Ψ)之間存在明顯的非線性關(guān)系,這可能是由于晶體大規(guī)模定向排列及塑性粒間變形所致。

3 結(jié)論

通過研究激光沖擊強(qiáng)化對(duì)TC11鈦合金晶粒取向和殘余應(yīng)力的影響。可以得到如下結(jié)論:①原始樣品具有較強(qiáng)的{0002}基織構(gòu),經(jīng)激光沖擊強(qiáng)化后,{0002}基織構(gòu)明顯向橫向轉(zhuǎn)變;②原始?xì)堄鄳?yīng)力在橫向(TD)和軋制方向(RD)均為115 Mpa左右,但經(jīng)LSP處理后,均轉(zhuǎn)變?yōu)椴煌档膲簯?yīng)力,TD為-327 MPa, RD為-458 MPa。