碳化硅電驅動總成設計與測試

陳登峰,宋君峰,位超群

(上海汽車電驅動有限公司 上海汽車電驅動工程技術研究中心,上海 201806)

0 引 言

新能源電驅動系統的核心零部件包括驅動電機、控制器以及減速器,隨著新能源汽車行業的快速發展,對相關電驅動系統的要求也越來越高,高集成度、高效率和高功率密度成了新能源汽車電驅動系統發展的必然趨勢[1]。高集成化和高功率密度離不開驅動電機、電機控制器以及減速器的結構集成,也就是用“三合一”集成設計方案來替代傳統的分離式結構設計方案,這樣使得整個系統體積更小、質量更輕、布置更靈活、功率密度更高[2]。雖然,通過這種物理集成方式可以減小體積、提升系統功率密度,但是在電驅動系統整體系統效率提升方面并不明顯。而對于三合一驅動系統總成來說,驅動電機本身受電磁方案的限制很難大幅度提升效率,因此,提升三合一總成系統效率的關鍵方式還在于提高電機控制器效率[3]。

目前,國內量產應用的三合一電驅動總成搭配的電機控制器基本選用IGBT模塊,這種IGBT模塊本身耐受工作溫度低,使用開關頻率低,也進一步限制了電機控制器的功率密度和效率的提升。而碳化硅MOSFET作為新一代半導體材料,其可允許的工作溫度更高,開關頻率更高,可以滿足電機控制器進一步提升效率和功率密度的需求。因此,采用碳化硅MOSFET設計的電機控制器效率更高,進而也會提升三合一電驅動總成產品的系統效率和功率密度[4-6]。

國外整車廠關于碳化硅三合一電驅動總成系統的研究和量產應用較早,比較有代表性的就是特斯拉和豐田。國內整車廠關于碳化硅三合一電驅動總成系統的研究也一直在進行,以比亞迪漢為代表的碳化硅三合一系統已經獲得量產應用,但是同類型其它國內整車廠還沒有推出可量產的三合一碳化硅產品,基本停留在碳化硅三合一電驅動總成系統的分析研究和測試階段[7]。

本文正是基于進一步提升電驅動總成系統效率和功率密度的需求,設計了一款碳化硅三合一電驅動總成系統,介紹了碳化硅控制器和驅動電機的結構設計方案,并詳細闡述了碳化硅三合一電驅動總成的冷卻系統設計方案。為了進一步驗證本文所設計碳化硅三合一電驅動總成系統的性能,對電驅動總成系統制作樣機并搭建臺架進行測試驗證,測試結果表明,本文的碳化硅三合一電驅動總成系統的整體性能優越,且碳化硅控制器效率明顯優于采用IGBT模塊的控制器,對于整車電驅動系統設計選型及功率密度提升具有一定的實際參考價值。

1 結構設計

1.1 碳化硅控制器設計

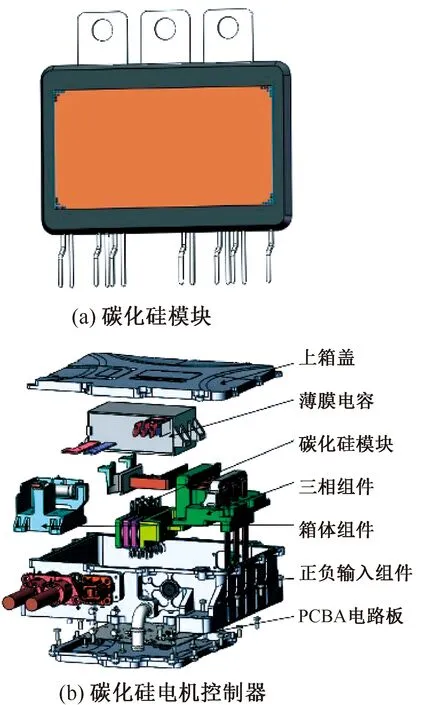

功率模塊選型,不僅要考慮模塊本身的關鍵參數及可靠性,同時還要考慮所搭配電機的反電動勢、效率等因素[8]。圖1為碳化硅電機控制器結構方案。

圖1 碳化硅電機控制器結構方案

圖1(a)為本文選用的碳化硅模塊,其上下底面均為銅材質DBC結構,可以同時進行兩面散熱,模塊電壓900 V,模塊電流800 A,每個半橋模塊內置一路NTC溫度檢測傳感器,開關頻率可以達到2 kHz~30 kHz。

圖1(b)為本文的碳化硅控制器結構方案。從圖1(b)中可以看出,本文的碳化硅控制器主要包括箱蓋、薄膜電容、碳化硅模塊、三相組件、箱體組件、正負輸入組件以及電路板等。箱體分為上腔體和下腔體,除了電路板安裝在下腔體以外,所有零部件均安裝在箱體的上腔體里面。碳化硅模塊搭配有雙面水冷散熱器并通過板簧夾緊固定在箱體上底面,其模塊輸入和輸出側銅端子均豎直朝向,并分別與電容端子和三相輸出極板接觸連接,連接處均采用激光焊接工藝代替傳統的螺栓連接方式固定。

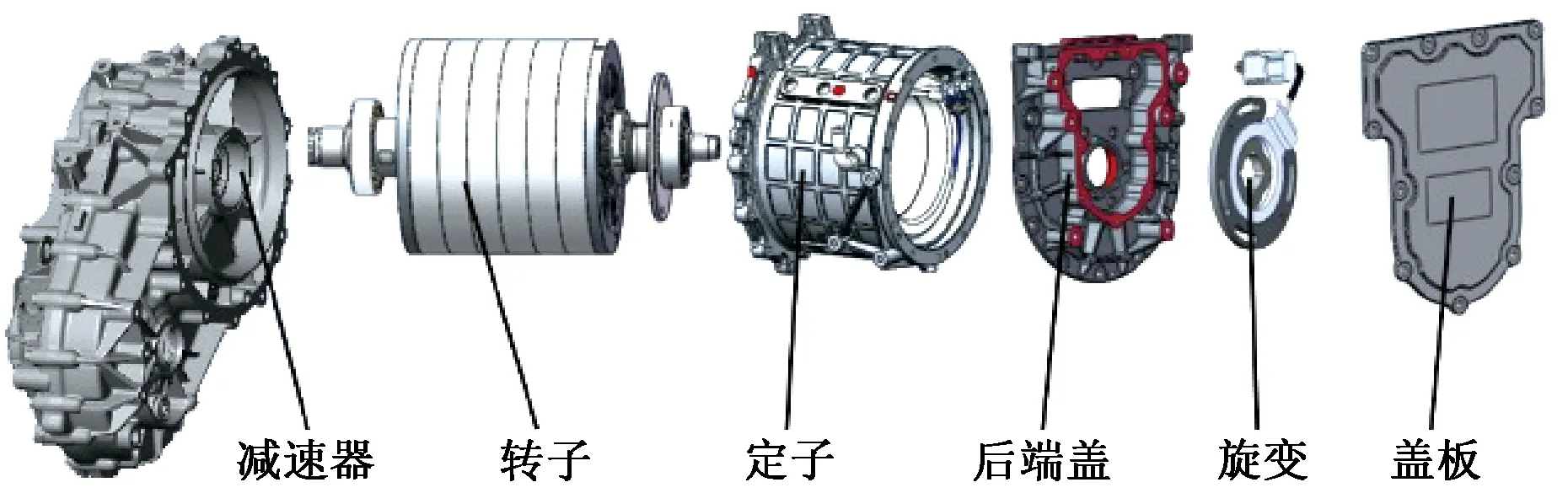

1.2 電機結構設計

圖2為本文所設計的三合一總成驅動電機結構圖。電機主要包括轉子、定子、機殼、后端蓋、旋轉變壓器和蓋板等零件。電機定子鐵心外徑選擇φ230 mm的沖片疊壓而成,驅動電機機殼自帶的螺旋式冷卻水道通過砂心成型,然后將成型的水道砂心放置在電機機殼模具內部低壓鑄造成型機殼,電機的前端蓋與減速器的右半殼體一體化成型,實際裝配過程中先完成減速器裝配,再在減速器的基礎上完成電機總成裝配。

圖2 驅動電機結構示意圖

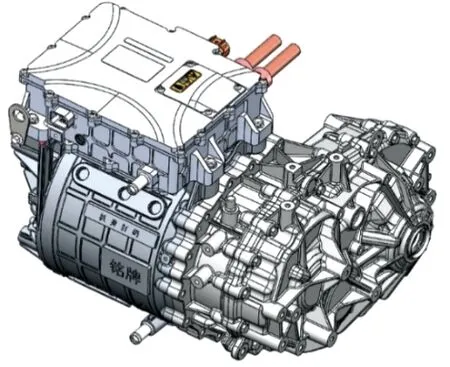

1.3 三合一總成結構

圖3為本文設計的碳化硅三合一電驅動總成系統結構。從圖3中可以看出,驅動電機前端與減速器通過螺栓連接固定,碳化硅控制器設置在驅動電機與減速器的正上方,四周有4個支腳分別用螺栓固定在電機和減速器上面,碳化硅控制器的三相輸出組件與驅動電機三相輸入端子連接固定,形成一個集成化的三合一總成系統,也實現了機械、電氣和熱三個物理域的高度集成,可以大幅度提升系統的可靠性。

圖3 碳化硅三合一電驅動總成系統結構

2 冷卻系統設計

三合一電驅動系統運行過程中所產生的熱量主要來自于驅動電機和電機控制器的自發熱[9-11]。因此,三合一總成冷卻系統的設計在于驅動電機和控制器集成一體化散熱水道結構設計。驅動電機工作時產生的熱量,使電機內部各部件的溫度升高,尤其磁鋼溫升過高會引起磁鋼退磁,進而導致電機的性能輸出偏差,因此電機的冷卻系統設計重點在于快速將繞組和鐵心產生的溫度帶走,以免磁鋼過溫;電機控制器內部的核心發熱器件為功率模塊,如果模塊溫升過高會導致內部芯片損壞,影響電機控制器的功能正常輸出。

本文設計的碳化硅電機控制器的箱體組件上面集成有進水管和出水管,控制器出水管與驅動電機的進水管通過一段軟管連接,這樣電機控制器的冷卻水道和驅動電機的冷卻水道就串聯為一個集成一體化的冷卻系統結構。圖4為本文設計的碳化硅三合一電驅動總成系統的冷卻水道結構模型。工作時,冷卻液最先由整車的冷卻循環系統進入碳化硅電機控制器內部的雙面水冷散熱器,對碳化硅功率模塊進行雙面冷卻,然后再流入驅動電機機殼的冷卻水道內部,并對驅動電機進行冷卻,最終冷卻液從驅動電機的出水管處流出,完成對碳化硅三合一電驅動總成系統的冷卻散熱。

圖4 碳化硅三合一電驅動總成冷卻系統結構

3 臺架測試

本文設計的三合一電驅動總成的驅動電機峰值輸出功率155 kW,峰值轉矩為300 N·m。為了進一步驗證本文碳化硅三合一電驅動總成系統性能,對電驅動總成系統制作樣機并搭建臺架進行測試驗證。圖5為本文測試臺架。利用此臺架分別對系統進行外特性測試、控制器效率測試和系統效率測試。實驗時環境溫度30 ℃,冷卻液入口溫度65 ℃,流量為8 L/min。

圖5 系統測試臺架

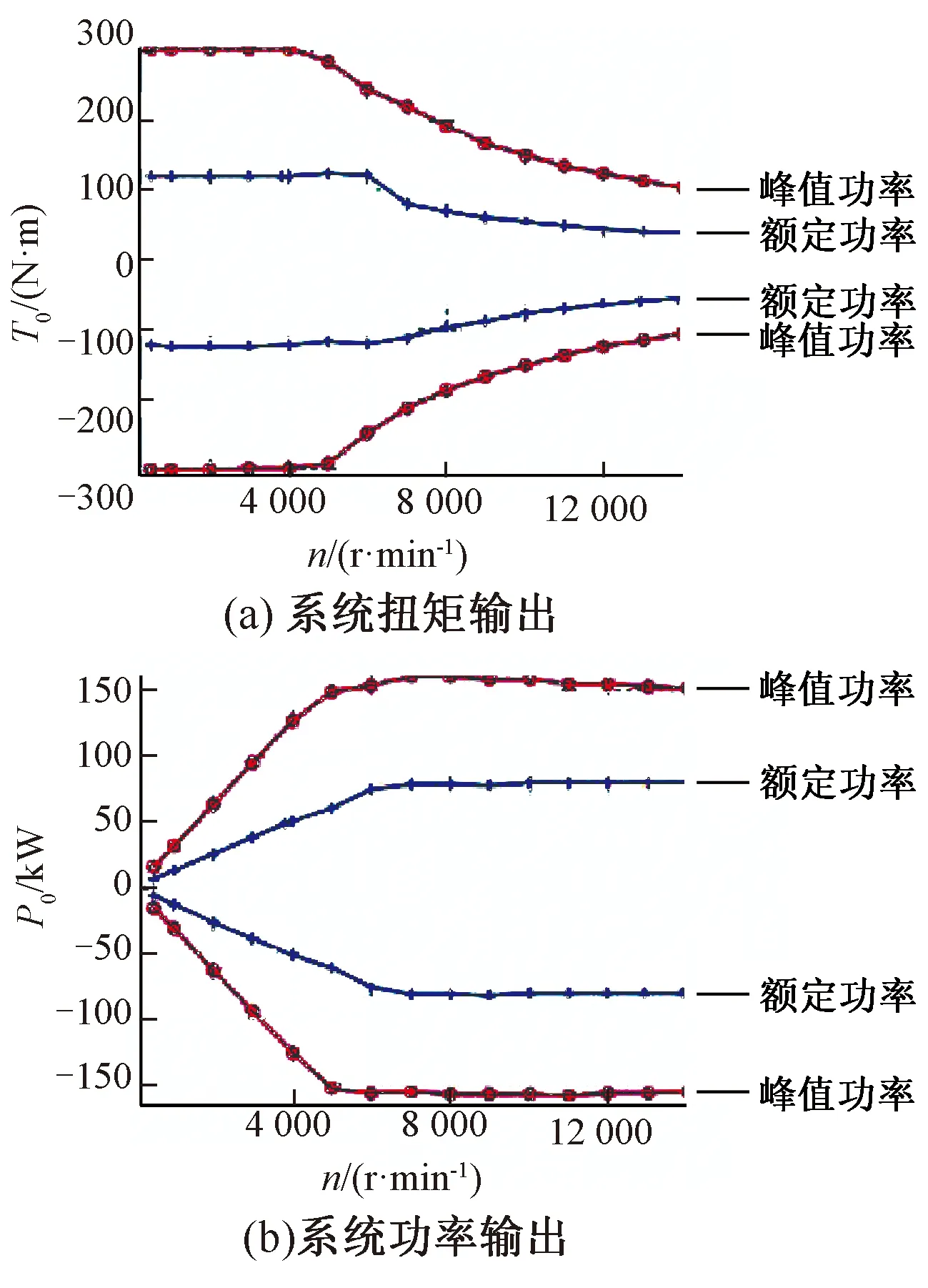

3.1 系統外特性測試

圖6為本文碳化硅三合一系統總成的外特性測試結果。從圖6中可以看出,該三合一總成可以穩定輸出155 kW的峰值功率和300 N·m的峰值扭矩。

圖6 系統外特性測試

3.2 控制器效率測試

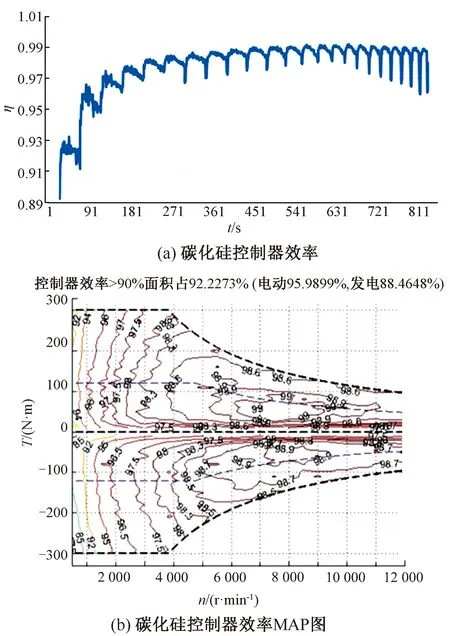

圖7(a)為碳化硅控制器效率。由圖7(a)可以看出,本文所設計的碳化硅電機控制器最高效率約為99.2%,最低效率為89%。圖7(b)為控制器效率MAP圖。通過軟件計算碳化硅電機控制器效率,大于90%的高效區面積占比約92.2%。

圖7 碳化硅控制器效率測試結果

為了更好地對比分析,將本文三合一電驅動總成的碳化硅控制器替換成用IGBT模塊設計的控制器(型號:GD820HTX75P6H)再次進行效率測試,圖8為IGBT模塊控制器效率MAP圖。從圖8可以看出,采用IGBT模塊的電機控制器最高效率約為98.45%,其控制器效率大于90%的高效區面積占比約85.17%。可見,本文設計的碳化硅控制器最高效率和高效區占比相比于IGBT控制器均有比較出色的表現。

圖8 控制器(IGBT模塊)效率MAP圖

3.3 系統效率測試

圖9為本文設計的三合一總成系統效率MAP圖。從圖9可以看出,本文設計的三合一總成的最高系統效率為96.4%,系統效率大于85%高效區占比為85.1%。由此可見,碳化硅三合一系統的最高效率和高效區占比都是非常高的,這是因為系統采用碳化硅模塊,可以大幅度減小碳化硅控制器的損耗,進而提升碳化硅控制器的效率,也使得系統效率得到了提升。

圖9 系統效率MAP圖

4 結 語

本文正是基于進一步提升電驅動總成系統效率和功率密度的需求,設計了一款碳化硅三合一電驅動總成系統,介紹了碳化硅控制器和驅動電機的結構設計方案,并詳細闡述了碳化硅三合一電驅動總成系統的冷卻系統設計方案。為了進一步驗證本文所設計碳化硅三合一電驅動總成系統的性能,對該電驅動總成系統制作樣機并搭建臺架進行測試驗證,測試結果表明:

1)本文的碳化硅三合一電驅動總成系統的整體性能優越,且碳化硅控制器效率明顯優于采用IGBT模塊開發的控制器;

2)采用碳化硅模塊可以提升開關頻率、大幅度降低電機控制器損耗,進而提升電驅動系統的功率密度,同時開關頻率提高還可以減小薄膜電容體積,減小電機控制器的體積,進而提升系統功率密度,這對于整車驅動系統設計選型具有一定的實際參考價值。