大粒徑集料在骨架空隙型水泥穩定碎石基層中的應用研究

楊春燕

(平潭綜合實驗區城鄉建設與交通運輸服務中心,福建 平潭 350400)

0 引言

城市道路的路用性能和耐久性與路表水的影響密切相關。道路內部結構的組成設計不合理,無法排出的水會加劇道路內部結構的損害,降低道路的路用性能和耐久性。而骨架空隙型水泥穩定碎石基層在路面排水中,可以起到較好解決路表水造成道路內部結構損壞的問題。大粒徑集料作為骨架空隙型水泥穩定碎石的重要組成部位,其中粗集料部分充當骨架和排水的作用,細集料和無機結合料主要起填料和黏合劑的作用,可以填充和穩定骨架。由瀝青路面的水透過面層,滲到骨架空隙型的水泥穩定碎石的下基層,將水引導至側向并排到路面邊沿,進一步改善道路結構的作用環境,降低了路表水的侵害,提高了道路的路用性能和耐久性能[1]。本文通過對大粒徑集料在骨架空隙型水泥穩定碎石級配組成設計和路用性能的測試,提出優化適合施工工藝的配合比設計,以提升城市道路的路用性能。

1 工程概況

福州市平潭縣某城市道路工程,道路全長3340.521米,道路等級為城市次干路,雙向四車道,設計速度40km/h。考慮到城市美觀及保護生態健康,該工程非機動車道采用全透式透水瀝青路面鋪裝施工工法。全透式透水瀝青路面鋪裝要求采用骨架空隙型水泥穩定碎石基層,具有良好的透水性能(滲透系數不小于0.35cm/s,空隙率為15%~23%)[2]和路用性能(無側限抗壓強度、彎沉值和抗裂性能),保證由瀝青面層的路表水可進入路面橫向排出,對改善城市生態環境和水平衡具有重要的意義。

2 水泥穩定碎石基層路用性能指標要求

2.1 滲透系數和空隙率要求

滲透系數反映水泥穩定碎石基層混合料級配組成的一個關鍵性指標。骨架空隙型水泥穩定碎石基層滲透系數測試參照現行行業標準《公路路基路面現場測試規程》(JTG 3450-2019)進行[3]。

水泥穩定碎石基層中的空隙是為了加快路表水進入道路內部會后,由骨架空隙型水泥穩定碎石基層及時排出,降低路表水對道路內部結構的損害,保證水泥穩定碎石基層的路用性能和耐久性能。全空隙率是全空隙體積占混合料總體積的百分比,習慣上簡稱空隙率,有效空隙率則是指有效空隙體積占混合料總體積的百分比[4]。骨架空隙型水泥穩定碎石基層空隙率采用量體積法測量,參照《透水瀝青路面技術規程》(CJJ/T 190-2012)附錄A進行[5]。

2.2 無側限抗壓強度、回彈彎沉值及干縮率要求

在骨架空隙型水泥穩定碎石基層配合比設計中,基層無側限抗壓強度是首先要考慮的因素;其次通過測量基層的回彈彎沉值,進一步評定路面整體剛度、強度和抗疲勞性能。基層無側限抗壓強度強度參照現行行業標準《公路工程無機結合料穩定材料試驗規程》(JTG E51-2009)進行[6],且7d無側限抗壓強度不小于4.5MPa[7];回彈彎沉值測量依據現行行業標準《公路路基路面現場測試規程》(JTG 3450-2019)進行[3],且彎沉代表值應不大于81.29(0.01mm)。

干縮率是目前用來評價骨架空隙型水泥穩定碎石的最主要指標,通過干縮試驗來反映半剛性基層的抗開裂性能。試驗方法和干縮率參照現行行業標準《普通混凝土長期性能和耐久性能試驗方法標準》(GB/T 50082-2009)[8]進行。干縮試驗采用100mm×100mm×400mm棱柱體試件,按照最終優化后的配合比,以98%壓實度標準稱料并將料分為3層裝入試模,采用靜力壓實法成型3個試件。試件脫模后的養生過程參照現行行業標準《公路工程無機結合料穩定材料試驗規程》(JTG E51-2009)進行。在試件養護7d后,移入室溫(20±2)℃,相對濕度為(60±5)%的恒溫恒濕養護室中測量試件的長度,取三次測量平均值作為試件的初始長度。此后按1d、3d、7d、14d、28d、60d、90d的時間間隔測量其變形讀數,進一步換算得到相應時間間隔的干縮率值。

3 大粒徑集料的優化設計與試驗

3.1 原材料選擇

水泥選用泰州楊灣海螺水泥有限公司生產的P·O42.5普通硅酸鹽水泥,其各項指標應滿足現行行業標準《公路路面基層技術細則》(JGJ/T F20-2015)和《通用硅酸鹽水泥》(GB 175-2021)中的相關規定。

集料選用0~4.75mm、4.75~9.5mm、9.5~19mm、19~31.5mm四檔石灰巖礦物集料,其各項指標其各項指標應滿足現行行業標準《公路路面基層技術細則》中的相關規定。

本文試驗研究拌和用水采用飲用水,水質各項指標應滿足現行行業標準《混凝土用水標準》(JGJ 63-2006)中的相關規定。

3.2 大粒徑集料合成級配組成設計

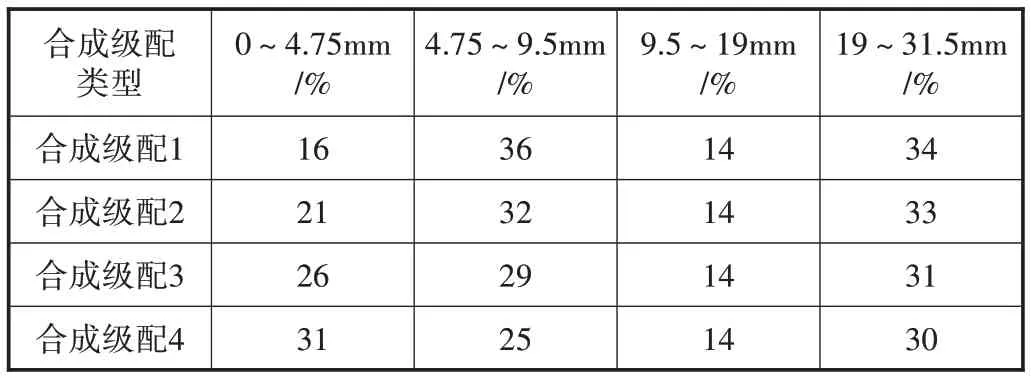

在不調整水泥劑量的前提下,大粒徑集料級配對水泥穩定碎石基層各項路用性能起到至關重要的作用。因此通過研究優化集料級配組成設計,改善骨架空隙型水泥穩定碎石基層的各項路用性能是很有必要的。為更全面地優選出能夠滿足該工程設計圖紙要求的大粒徑集料級配,且能夠滿足滲透系數、孔隙率、無側限抗壓強度等各項路用性能要求,對四擋規格集料分別進行篩分后合成4種合成級配組成設計,見表1和圖1所示。

圖1 四種合成級配結果

表1 大粒徑集料合成級配各檔集料比例組成

3.3 無側限抗壓強度及空隙率試驗

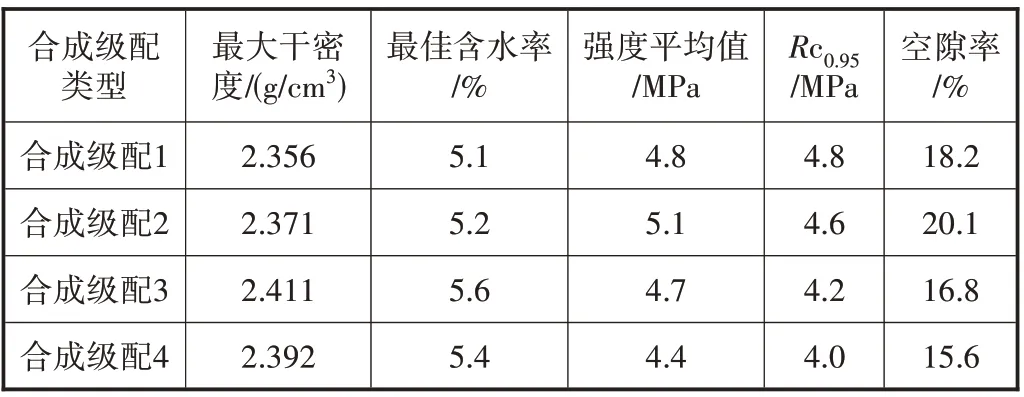

本文取水泥劑量為5.0%,按表1中的合成級配各檔集料比例組成,通過擊實試驗及繪制骨架空隙型水泥穩定碎石混合料的含水量-干密度關系曲線確定最大干密度和最佳含水量。在此基礎上,分析并計算出各原材料用量,通過靜力壓實法成型試件,測試不同合成級配條件下7d無側限抗壓強度、空隙率和干縮率,試驗結果見表2和表3所示。

表2 不同合成級配的混合料試件無側限抗壓強度、空隙率

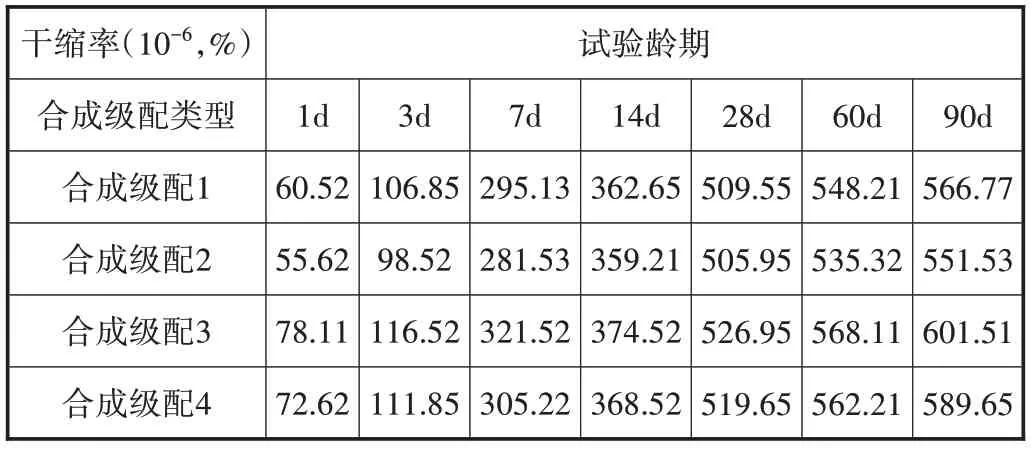

表3 不同合成級配的試件干縮率

由表2和表3可知,由合成級配2作為目標配合比,混合料試件的強度(無側限抗壓強度平均值和代表值)達到最大,空隙率最大,干縮率最小;由合成級配3作為目標配合比,混合料試件的強度(無側限抗壓強度平均值和代表值)達到最小,空隙率較少,干縮率最大。在骨架空隙型結構中,大粒徑集料起到骨架嵌擠結構作用,保證混合料的強度,而細集料(0~4.75mm)和水泥作為填料,分散在大粒徑粗集料之間,形成密實結構。因此,適當的細集料(0~4.75mm)占比(少于25%),細集料與粗集料的嵌擠作用與各原材料的粘聚力和摩阻力的作用達到平衡,使得混合料試件既能滿足強度和最佳含水率的要求,又能達到最理想的空隙率和干縮率要求。當細集料(0~4.75mm)占比達到25%以上時,細集料各集料之間的嵌擠作用已超出各原材料的粘聚力和摩阻力的作用,使得細集料分散于原本用于排水的空隙中,且混合料內部結構不再穩固,在相同載荷條件下,混合料強度和空隙率降低,干縮率增大,嚴重影響骨架空隙型水泥穩定碎石的路用性能。

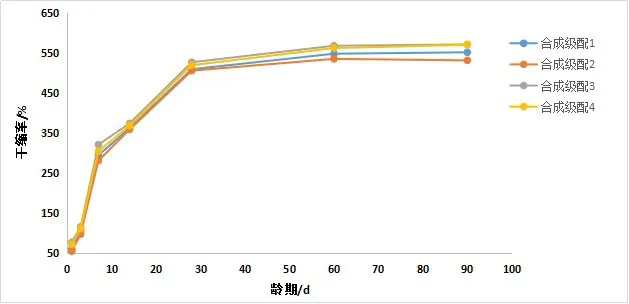

3.4 干縮率試驗

大粒徑集料骨架空隙型水泥穩定碎石混合料1~90d齡期干縮率結果見表3和圖2。結合表3和圖2可以看出,合成級配3和4(細集料占比超出25%)的骨架空隙型水泥穩定碎石1~90d齡期的干縮率均高出合成級配1和2(細集料占比小于25%)的水泥穩定碎石。隨齡期的增長,水泥穩定碎石內部結構強度隨之提升,伴隨著結構內部自由水的蒸發、與膠凝材料的水化作用、各原材料間的嵌擠、摩擦等作用導致水泥穩定碎石體積收縮,表現出干縮開裂情況。對于1和2合成級配,各集料之間結構結合、嵌擠、約束更加緊密、穩固,所以其干縮性能要優于3和4合成級配。

圖2 不同合成級配干縮率隨時間變化圖

綜上分析對比驗證,最終確定試驗段最佳生產配合比為水泥劑量5.0%,集料(0~4.75)mm:(4.75~9.5)mm:(9.5~19)mm:(19~31.5)mm=21%:32%:14%:33%,含水率為5.2%。

3.5 路用性能測試

為了進一步驗證大粒徑集料骨架空隙型水泥穩定性碎石的路用效果,根據最終確定最佳生產配合比,在該城市道路工程非機動車道鋪筑一條長度500m,厚度為300mm,大粒徑集料含量5%的水泥穩定碎石基層作為試驗路段。鋪筑施工、養護及路用性能測試期間,試驗路段進行相應限行交通管制處理。

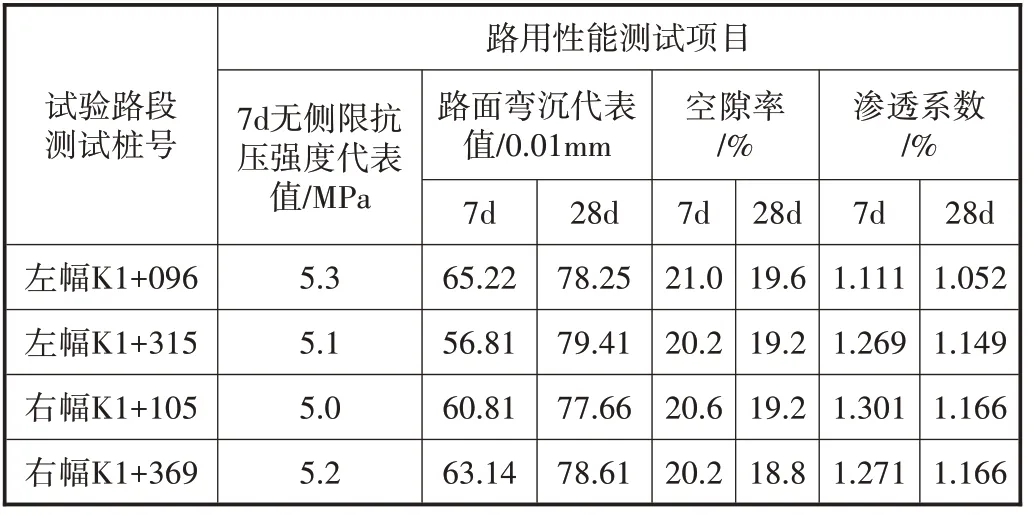

在試驗路段鋪筑當天,取施工現場廠拌的水泥穩定性碎石混合料成型無側限抗壓強度試件,測試7d無側限抗壓強度。分別在試驗段鋪筑后的第7d和28d進行路面彎沉試驗,隨后采用路面取芯機鉆取直徑為150mm芯樣試件,進行空隙率和滲透系數的測定。7d無側限抗壓強度、路面彎沉代表值、空隙率和滲透系數測試結果見表4。

從表4可以看出,左右幅非機動車道試驗路段的任意兩個測試樁號,7d無側限抗壓強度,7d和28d路面彎沉代表值、空隙率和滲透系數均能滿足設計要求。從總體上看,大粒徑集料水泥穩定碎石基層的各項路用性能均能達到設計要求。

表4 試驗路段無側限抗壓強度、路面彎沉代表值、空隙率和滲透系數測試結果

4 結束語

本文結合福州市平潭縣某市政道路非機動車道新建工程,明確了水泥穩定碎石基層路用性能指標主要考慮滲透系數、孔隙率、無側向抗壓強度、回彈彎沉值及干縮率;通過原材料選擇和大粒徑集料合成級配組成設計進行了大粒徑集料的設計,并應用于骨架空隙型水泥穩定碎石基層中,通過無側限抗壓強度及孔隙率試驗以及干縮率試驗得到的試驗結果進行了優化設計,并通過路用性能測試驗證了設計的合理性,研究成果可供相關人員參考借鑒。