水泥廠煤粉自動取樣輸送系統的研發

翟潤昌

(上海智質科技有限公司,上海 201800)

0 引言

煤的質量直接影響水泥熟料的質量[1],出磨煤粉作為水泥生產重要的質量控制點之一,其取樣分析結果對質量控制具有重要意義。水泥生產過程中煤粉取樣和送樣環節以人工為主,存在取樣代表性低、頻次低、分析滯后的問題,不能滿足現代水泥企業質量控制要求[2],現場煤粉磨房距離實驗室較遠、樓層較高、取樣點粉塵飄逸,人工取、送樣方式人力耗費大,存在一定安全風險。針對傳統方式存在的問題,公司研發一套水泥廠煤粉自動取樣輸送系統取而代之。本文僅就該系統的原理、配置設備等進行介紹。

1 自動取樣輸送系統原理

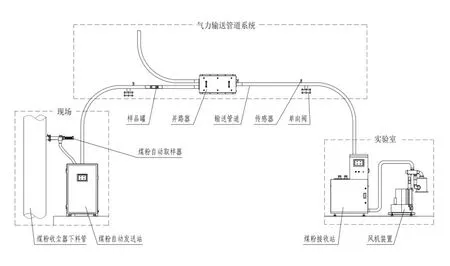

水泥廠出磨煤粉的取樣點布置在煤粉收塵器下料管位置,輸送方式采用筒式氣力管道輸送,輸送的機理是在有壓氣流的作用下,將裝有物料、有一定幾何形狀的樣品罐沿著管路進行輸送[3]。煤粉自動取樣輸送系統原理如圖1所示。

圖1 煤粉自動取樣輸送系統原理圖

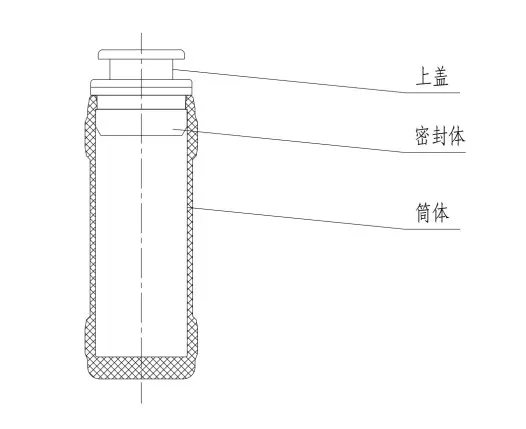

在現場煤粉收塵器的下料管道上安裝自動取樣器,實現煤粉自動定量取樣;取樣后樣品流入煤粉自動發送站,自動裝入樣品罐內。樣品罐結構如圖2所示,用于封裝樣品,具有密封體結構,煤粉封裝后無泄漏,煤粉自動發送站可實現樣品罐開蓋和封蓋,并通過雙工位轉換實現樣品罐接料位和發送位切換。樣品罐在煤粉自動發送站接料工位裝入300ml煤粉樣品后,自動封蓋,切換到發送工位,等待發送。發送動力來自實驗室內的風機裝置,該裝置可實現風機吸氣和吹氣兩種模式切換,風機風管與煤粉接收站聯通。當現場煤粉自動發送站進入樣品罐發送狀態后,由PLC控制系統自動調度風機裝置運行,換向閥切換到吸氣狀態,氣流流經煤粉接收站、輸送管道、并路器和煤粉自動發送站,形成負壓差,把樣品罐從煤粉自動發送站輸送到煤粉接收站。煤粉接收站存儲轉盤可以存儲樣品罐,樣品罐到達后,通過系統提示,實驗室化驗員從存儲轉盤取出樣品罐,利用開蓋裝置打開上蓋,倒出煤粉,進行煤質分析。倒空的樣品罐,利用開蓋裝置封蓋,通過PLC控制系統調度風機裝置,切換到吹氣狀態,把空樣品罐反向發送回現場的煤粉自動發送站,進行下一次取樣輸送,如此往復循環。這樣,通過PLC控制集中調度系統可實現設備自動運行,取樣和送樣過程自動化和無人化。

圖2 樣品罐結構圖

2 主要設備設計

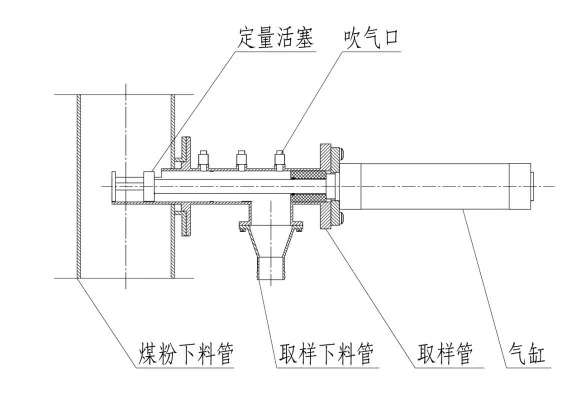

2.1 煤粉自動取樣器

煤粉自動取樣器安裝在現場煤粉收塵器的下料管道上,接料口正好處于物料下落區域內,若安裝位置選擇不當,會使取樣器取樣量不穩定[4]。結構如圖3所示,傳動方式采用氣缸傳動,定量方式采用活塞式,每次定量容積300ml,取樣下料管與煤粉自動發送站連接,取樣后樣品可自動裝入樣品罐,取樣器自動控制通過煤粉自動發送站PLC控制運行。

圖3 煤粉自動取樣器結構圖

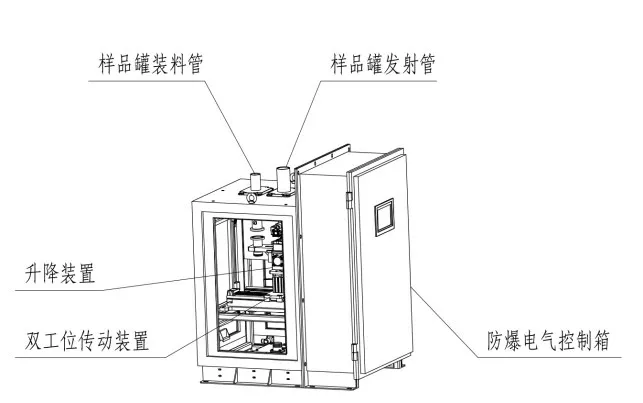

2.2 煤粉自動發送站

煤粉自動發送站安裝在現場,結構如圖4所示,分為左右兩個箱體,右側箱體為電氣控制箱,考慮煤粉環境的防爆要求,采用隔爆型電氣控制箱,電氣元件封裝在隔爆箱內,產生電火花不會傳到外部環境產生爆炸風險;左側為傳動箱體,內部包括雙工位傳動裝置和升降裝置。雙工位傳動裝置實現樣品罐裝料工位和發射工位轉換;升降裝置集成了開蓋裝置,可實現樣品罐自動開、關蓋,該裝置處于下降狀態時,可整體進行雙工位轉換,處于上升狀態時,有兩個作用:一是與裝料管聯通實現樣品罐接料;二是與發射管聯通,保持密封狀態,實現樣品罐發射和接收。該設備所有傳動均采用氣動傳動,在煤粉環境中應用具有較高安全性。

圖4 煤粉自動發送站結構圖

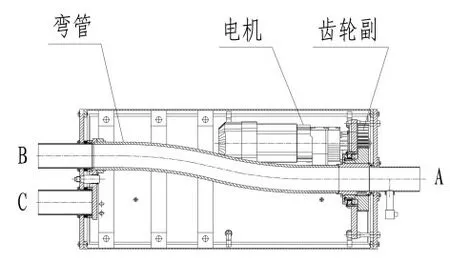

2.3 并路器

并路器用于氣力輸送管道系統,實現樣品罐在管道內換路輸送,現場多臺煤粉自動發送站通過并路器的并聯,實現與實驗室單臺煤粉接收站連接,節省管道和設備投入。該設備結構如圖5所示,主要換向部件是彎管,傳動部件是電機和齒輪副,電機帶動齒輪副與彎管連接,初始狀態管道A口和B口聯通,當系統PLC控制電機轉動,彎管轉過180°后,實現A口與C口聯通,這樣,通過PLC統一調度控制,實現現場不同煤粉自動發送站分別與實驗室煤粉接收站聯通,進行樣品罐發送。

圖5 并路器結構圖

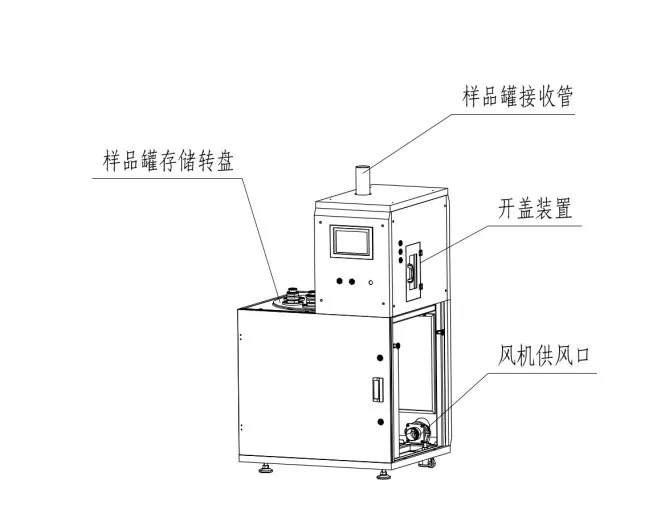

2.4 煤粉接收站

煤粉接收站主要功能是接收載料樣品罐,反向發送空樣品罐。煤粉接收站結構如圖6所示,配套存儲轉盤機構,可以自動存儲現場多點發過來的樣品罐,該設備配套開蓋裝置,人工取出樣品罐后,應用該裝置進行開蓋,倒出樣品進行煤質分析。設備底部通過供風口與風機裝置連接,頂部與氣力輸送管道連接,保持設備、管道和風機相互聯通,通過PLC系統統一調度,實現樣品罐自動往復循環輸送。

圖6 煤粉接收站結構圖

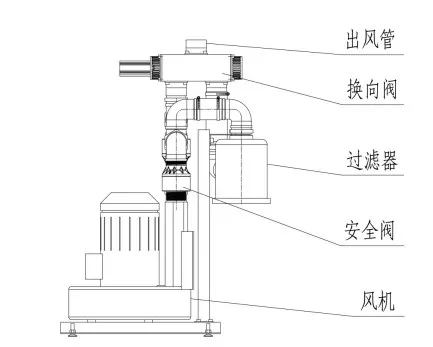

2.5 風機裝置

風機裝置主要功能是為樣品罐輸送提供動力,該裝置結構如圖7所示,風機一般采用渦流風機,根據樣品輸送的距離和重量,選擇合適風壓和風量,能夠保證樣品罐在管道內高速輸送;核心部件是換向閥機構,通過氣缸傳動切換風機的進風口和出風口分別與換向閥出風管導通,氣力輸送管道內氣流表現為吹氣和吸氣兩種狀態,實現樣品罐正壓輸送或負壓輸送互相切換。

圖7 風機裝置結構圖

3 系統特點

(1)現場自動取樣器的投入,去除了人為取樣的不確定性,提高了取樣代表性和實驗室分析數據的準確性;

(2)現場煤粉自動發送站的防爆設計,符合煤粉環境要求,保證設備運行安全可靠;

(3)采用氣力管道進行輸送,樣品全程密封,無泄漏,無粉塵污染;

(4)可實現樣品遠距離快速輸送,提高實驗室樣品分析的實時性;

(5)系統全流程自動化調度,自動存儲樣品,系統運行效率高,節省人力成本;

(6)并路器的投入使用,能節省管道和實驗室煤粉接收站設備的投入,優化系統建設成本。

4 結束語

本文研究開發的水泥廠煤粉自動取樣輸送系統,可實現煤粉取樣和送樣全流程自動化、無人化,有利于提高煤粉取樣代表性、實時性和實驗室化驗準確性,有利于優化水泥廠煤粉取樣工作崗位配置,降低用工成本,降低安全管控風險。本系統的應用將會提升水泥廠質量管理水平,推進智能工廠建設,具有很高的推廣價值。