基于標準的軌道車輛碳鋼車體承載焊接結構疲勞性能研究

謝素明,趙春驊 ,薛寧鑫

(1.大連交通大學 機車車輛工程學院,遼寧 大連 116028;2.中車長春軌道客車股份有限公司 軌道交通車輛系統集成實驗室,吉林 長春 130062)

碳鋼車體因其焊接工藝成熟、產品價格低廉和檢修維修方便等優勢,在當前軌道客車車體中仍占有相當市場份額[1].服役過程中易出現疲勞問題的軌道車輛車體承載部件大都采用焊接連接方式,且承載部件的焊接接頭形式復雜且多樣,因此,如何在設計階段基于疲勞評估標準對這些承載焊接結構進行抗疲勞設計并準確地識別出疲勞薄弱部位已成為結構設計人員重點研究的內容.

在碳鋼車體性能研究方面,鄭若瑜等[2]在給定的靜強度計算工況下,通過靈敏度分析,擬定了25T型客車碳鋼車體的三種優化方案,并進行了剛度、強度和減重效果的對比分析,最終確定優化方案的整車車體重量與原模型相比減重17.8%;呂世元[3]針對某大軸重煤炭漏斗車關鍵部件出現的疲勞問題,采用有限元分析與線路運行試驗相結合的研究方法,提出有效的結構改進方案;謝素明等[4]歸納與總結英國標準中鋼結構焊接接頭S-N曲線的特點,使用標準中的疲勞性能參數和結構有限元分析結果中的主應力對設計階段的碳鋼客車車體焊接結構進行疲勞壽命預測.

本文依據BS7608:2014+A1:2015、BS EN-1993-1-9:2005中焊接接頭的名義應力法及ASME—2007標準中焊接接頭的結構應力法,研究長角焊縫接頭的疲勞強度,總結這些方法的特點及分析步驟.在EN12663-1:2010標準規定的疲勞載荷作用下,研究某碳鋼車車體承載焊接結構的疲勞性能,識別出車體疲勞薄弱部位.

1 鋼材焊接接頭的疲勞性能分析方法

在碳鋼車體底架結構中,牽枕緩區域大量存在角焊焊縫,并且焊接形式一般為蓋板與腹板的長角焊縫,因此,接頭級疲勞性能研究對象取長角焊縫接頭,如圖1所示的長角焊縫試樣,材料為S355,底板尺寸為400 mm×70 mm×9 mm,豎板尺寸為160 mm×30 mm×9 mm,焊縫為環形角焊縫.建立有限元模型時,主要使用八節點六面體單元進行劃分,承受的脈動拉伸載荷作用ΔF=13.5 kN,載荷循環107次.

圖1 長角焊縫接頭及結構薄弱位置

1.1 名義應力法評估

在概念上,名義應力是必須能用材料力學公式計算出來的具有平均意義的應力,在試驗中也可以依靠貼片的方式獲得.但在工程應用中,由于焊接接頭結構和應力的復雜性,能通過材料力學公式計算出的名義應力是不存在的,此時,使用有限元方法只能計算得到焊接接頭上的應力梯度近似為零的“平坦區域”上的廣義名義應力.

因為名義應力是平均意義上的應力,所以從有限元計算結果中拾取名義應力的時候,不應該從“焊縫”上拾取.圖1標識區域的應力分布見圖2,區域Ⅰ為焊趾處缺口應力峰值區域,區域Ⅱ為試件幾何幾寸改變引起的應力變化區域,區域Ⅲ為焊縫外一定尺寸后的應力梯度降低區域,確定廣義名義應力的拾取位置為A點,應力為24.55 MPa,距焊根距離為1倍板厚.

圖2 長角焊縫應力分布示意圖

BS7608標準與EN1993標準都針對承受循環載荷作用的鋼制焊接結構,提出了基于名義應力的S-N曲線的疲勞性能評估方法,對于不同接頭類型,提供不同等級的S-N曲線.

BS7608標準[5]中該類型接頭疲勞強度等級為F2級,選取97.7%存活率,即低于均值的兩個標準差的S-N曲線進行計算,此時m=3,循環次數為5×107時的應力范圍Sov=21 MPa,焊接接頭的應力變化范圍Sr與疲勞壽命N之間的關系如式(1),計算可得循環次數為107時,點A的損傷為0.243.

(1)

(2)

1.2 結構應力法評估

Dong[7]將結構應力σs定義為膜應力σm與彎曲應力σb之和,將焊趾處高度非線性應力分解為滿足平衡條件的結構應力與自平衡的缺口應力,并通過結構力學公式計算,可以給出外力在焊趾上的應力集中和所在截面內沿板厚方向的應力分布狀態[8].

結構應力法中提出了等效結構應力ΔSS的概念,考慮了膜應力與彎曲應力狀態I(r)、結構應力變化范圍ΔσS以及板厚t,并將其作為S-N曲線參量,將大量的焊接接頭疲勞試驗數據進行統一,獲得疲勞壽命與結構應力的關系如式(3):

(3)

在Hypermesh軟件中定義具體的焊縫評估節點、單元及方向(圖1).使用Ansys軟件和WeldFatigue軟件進行有限元計算和結構應力法的分析,選用置信度為95%,即低于均值的兩個標準差的適用于鋼材的主S-N曲線,此時,Cd=13 875.7,h=-0.319 5.結果中點5處為最大應力點,結構應力為32.652 MPa,等效結構應力為51.927 MPa,計算可得當循環次數為107時 ,點 5處損傷為0.269.5 mm模型評估節點的應力變化曲線見圖3.

圖3 5 mm模型評估節點的應力變化曲線

在此基礎上,將長角焊縫焊接接頭的有限元模型進行細化,細化后的單元平均尺寸分別為2 mm和1 mm;在相同載荷情況作用下,三種單元尺寸的有限元模型中,對焊縫應力最大點的Von.Mises應力、最大主應力和結構應力進行對比分析,結果見圖4.可以發現,結構應力在模型細化前后的變化極小,變化率僅為0.6%和0.43%.因此,可以認為結構應力法的計算結果不依賴單元尺寸的變化,具有“網格不敏感”的特性[7].

圖4 單元尺寸對各類應力影響的對比

1.3 名義應力法和結構應力法的比較

使用名義應力法進行疲勞評價過程中,發現不同標準的S-N曲線也有差別.例如:BS7608標準中焊接接頭的S-N曲線存在一個斜坡過渡點,對應的循環次數為5×107,第一段直線反斜率為m,第二段直線反斜率為m+2;EN1993標準中焊接接頭的S-N曲線存在兩個斜坡過渡點,分別對應的循環次數為5×106與108,第一段直線的斜率為3,第二段直線的斜率為5;大于108次之后的S-N曲線為一水平線.針對兩標準中S-N的異同,選取長角焊縫接頭疲勞評價使用的S-N曲線,結合-2σ適用于鋼材的主S-N曲線,繪制對比曲線如圖5所示.

圖5 相同接頭的S-N對比曲線

循環次數為107時,分析長角焊縫接頭的損傷情況:采用BS7608標準,選取細部分類F2級,損傷計算結果為0.243;采用EN1993標準,選取細部分類56級,損傷計算結果為0.149;采用結構應力法評估的疲勞損傷結果為0.269,較采用BS7608標準與EN1993標準評估的疲勞損傷更大.

2 車體焊接結構疲勞性能分析

采用上述名義應力法和結構應力法,利用EN12663-1:2010標準的疲勞載荷對某型碳鋼車體焊接結構進行焊縫應力分析與疲勞強度評估.

2.1 計算模型及邊界條件

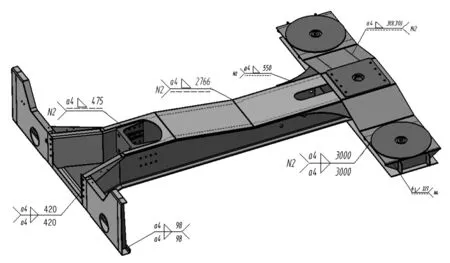

某型碳鋼焊接結構的客車車體,運行時主要承受車鉤的縱向拉壓載荷和載重的垂向載荷,底架牽枕緩結構為主要承載部件,其結構及焊接方式見圖6.牽引梁和緩沖梁的腹板與下蓋板采用厚度較大的Q355折彎板材,底架橫梁與枕內緩沖梁部分采用許用強度更高的Q450NQR1開口型材;側墻立柱與側墻橫梁采用折彎處理的Q350EWL1乙型鋼.

圖6 底架牽枕緩結構及焊接方式

碳鋼車車體結構主要使用四節點薄殼單元劃分,車體有限元模型見圖7,單元總數為856 143,節點總數為808 813,設備質量以集中質量點與柔性單元結合的形式施加在安裝位置,乘客重量以質量點形式均布在底架地板上.車體超員狀態下質量為50.110 t.

圖7 車體有限元模型

車體結構疲勞工況依據EN12663標準[9]進行加載:在垂向超員載荷工況作用下,車輛能夠承受107次縱向振動加速度為±0.15 g的循環載荷,能夠承受107次橫向振動加速度為±0.15 g的循環載荷,能夠承受107次垂向振動加速度為±0.15 g的循環載荷.

2.2 焊縫應力分析

依據疲勞工況作用下的車體有限元計算結果,通過主應力大小篩選出車體焊接結構的疲勞薄弱位置:牽引梁下蓋板搭接焊縫Ⅰ、枕梁下蓋板角焊縫Ⅱ、緩沖梁縱梁焊縫Ⅲ、側墻立柱與邊梁焊縫Ⅳ,集中在牽枕緩區域和車體中部底架區域.

因為車體焊接接頭形狀多樣性增加、承受載荷復雜性增加及車體單元尺寸的增大,有限元方法只能計算得到焊趾處的應力峰值,而試驗貼片位置卻在焊趾外.因此,針對該碳鋼車體,在焊縫對應的敏感疲勞工況作用下,獲取焊縫上的主應力、焊縫外5 mm處主應力和焊縫外10 mm處主應力,與結構應力進行對比,見圖8.

(a) 牽引梁下蓋板搭接焊縫Ⅰ及縱向加速度疲勞工況下各應力的對比圖

由圖8可以看出:焊縫Ⅰ和焊縫Ⅱ在縱向加速度工況作用下,結構應力峰值均出現在板材折彎區域,在同樣區域,焊縫上的主應力也產生峰值,但焊縫外5 mm與10 mm處的主應力未發生明顯變化.依據結構應力計算結果,可以認為牽引梁和枕梁下蓋板折彎位置產生應力集中.

焊縫Ⅲ是因中部增加補強板而出現的一條連續的焊縫,在垂向加速度工況作用下,產生一條具有代表性的結構應力曲線,可以明顯地看出應力集中發生在縱梁與橫梁焊接區域,中部補強板降低了結構應力的峰值.

焊縫Ⅳ連接側墻立柱與邊梁,因為側墻立柱為乙型鋼,焊縫也為乙型,在垂向加速度工況作用下,結構折彎處產生應力集中.

2.3 焊縫疲勞強度分析

使用基于名義應力的S-N曲線方法進行疲勞評價時,暫且選取距離焊根1~1.5t處為評估點,t為焊縫連接板中較薄板的厚度.在循環次數為107時,焊縫疲勞損傷評估分析對比結果見表1.

表1 BS與EN標準疲勞損傷關鍵位置分析結果

結構應力法明確疲勞評估節點為焊縫節點[10],避免了評估節點因人而異、因結構而異的情況.在循環次數為107時,焊縫疲勞損傷評估分析對比結果見表2.

表2 結構應力法疲勞損傷關鍵位置分析結果

由表1和表2可以看出:基于名義應力法的BS7608標準和EN1993標準的累積損傷值較小,因為焊縫附近單元尺寸不像長角焊縫接頭的單元尺寸一樣精細,焊縫外的應力梯度無法明確體現,應力計算存在偏小的誤差.結構應力法的累積損傷值均大于名義應力法的累積損傷值.以焊縫Ⅲ為例,結構應力法的累積損傷為0.701;名義應力法的累積損傷分別為0.157和0.049,原因是該結構的主應力最大值在焊根處,主應力沿垂直于焊縫方向迅速下降,造成計算結果的巨大差異.

3 結論

(1)基于結構應力法的長角焊縫接頭疲勞損傷值為0.269,大于BS7608標準與EN1993標準中名義應力法評估的疲勞損傷值0.243和0.149.

(2)在EN12663中的疲勞載荷作用下,依據車體焊接結構的主應力值,確定了某碳鋼車體底架區域的4條疲勞評估焊縫.結構應力法的累積損傷最大值為0.701,出現在焊縫Ⅲ處;名義應力法的累積損傷最大值為0.543,出現在焊縫Ⅱ的點2處.并且結構應力法的評估結果均高于使用名義應力法的評估結果.

(3)依據距離焊縫不同部位的主應力和焊趾處的結構應力沿焊縫的變化曲線,指出應力集中發生的部位為牽引梁和枕梁下蓋板折彎位置、底架橫梁與縱梁焊縫位置、側墻立柱與底架邊梁焊縫位置,均是由幾何形狀發生突變引起的.

(4)使用名義應力法評估時,如果焊縫附近單元尺寸粗糙,應力梯度不能明確體現,存在評估節點選取的困難;結構應力法明確疲勞評估節點為焊趾節點,保證了計算結果的準確性與唯一性,且結構應力法的計算結果不依賴單元尺寸的變化.