精梳棉錦綸包芯包纏紗的紡紗實(shí)踐

陳 軍 榮利君 李 智 衛(wèi) 江 沈 君

(1.武漢紡織大學(xué),湖北武漢,430200;2.武漢裕大華紡織有限公司,湖北武漢,430200;3.際華三五四二紡織有限公司,湖北襄陽(yáng),441021)

2021 年部隊(duì)開(kāi)始了新一輪的軍服換裝,湖北多家相關(guān)紡織企業(yè)也投入了軍服面料用紗的紡紗生產(chǎn)。在對(duì)環(huán)錠紡細(xì)紗機(jī)進(jìn)行了相關(guān)設(shè)備改造后,采用2 根錦綸長(zhǎng)絲和1 根棉粗紗先進(jìn)行包芯再進(jìn)行包纏后紡制了軍服面料用紗,紗線規(guī)格為JC/N 50/50 18.3 tex(2×44.4 dtex)。用此紗線生產(chǎn)的面料可達(dá)到耐磨性好、撕破強(qiáng)力高、縮水率低、保形性好的效果,相關(guān)生產(chǎn)經(jīng)驗(yàn)總結(jié)如下。

1 紡紗原理

在細(xì)紗機(jī)上,2 根錦綸長(zhǎng)絲一起經(jīng)過(guò)導(dǎo)絲輪喂入細(xì)紗機(jī)前羅拉與前膠輥組成的前鉗口內(nèi),一根粗紗從喇叭口喂入;2 根錦綸長(zhǎng)絲呈平行排列,其中,右邊的1 根錦綸長(zhǎng)絲位于棉纖維須條的中心,加捻時(shí),先由棉纖維須條包芯右邊1 根長(zhǎng)絲[1],再由左邊1 根錦綸長(zhǎng)絲對(duì)包芯后的須條進(jìn)行包纏,從而形成包芯包纏結(jié)構(gòu)的成紗。

2 細(xì)紗機(jī)改造

在JWF1572-1200 型細(xì)紗機(jī)上進(jìn)行改造,錦綸長(zhǎng)絲筒放在導(dǎo)絲架上,2 根錦綸長(zhǎng)絲從導(dǎo)絲架引出,經(jīng)過(guò)長(zhǎng)絲張力控制[2],一起經(jīng)過(guò)導(dǎo)絲輪喂入細(xì)紗機(jī)前羅拉與前膠輥鉗口內(nèi)。因此,細(xì)紗機(jī)改造的重點(diǎn)在于長(zhǎng)絲筒放置裝置和長(zhǎng)絲張力控制裝置2 個(gè)方面;同時(shí)重點(diǎn)關(guān)注細(xì)紗機(jī)上2 根長(zhǎng)絲與1根粗紗的相對(duì)位置是否符合紡紗原理的要求。

2.1 長(zhǎng)絲放置裝置及定位要求

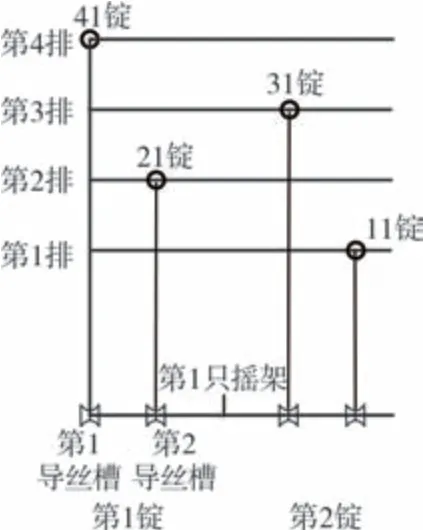

長(zhǎng)絲筒放置是通過(guò)長(zhǎng)絲放置架實(shí)現(xiàn)的[3],細(xì)紗機(jī)每個(gè)單面配置2 列長(zhǎng)絲放置架,呈前后有一定間距的平行配置。前列長(zhǎng)絲放置架負(fù)責(zé)單數(shù)搖架的長(zhǎng)絲放置,后列長(zhǎng)絲放置架負(fù)責(zé)雙數(shù)搖架的長(zhǎng)絲放置,每列長(zhǎng)絲放置架從下至上間距相同布置4 根平行的放置桿,放置桿上布置放置錠,長(zhǎng)絲筒掛在放置錠上,長(zhǎng)絲筒放置錠中心與相應(yīng)的導(dǎo)絲輪輪槽重合。1 只搖架對(duì)應(yīng)2 個(gè)紡紗錠,每個(gè)紡紗錠在前膠輥上方配置1 只具有2 個(gè)平行導(dǎo)絲槽的導(dǎo)絲輪,紡紗第1 錠的2 根長(zhǎng)絲分別由第4 排第1 個(gè)長(zhǎng)絲筒放置錠(41 錠)和第 2 排第 1 個(gè)長(zhǎng)絲筒放置錠(21 錠)引出,分別經(jīng)對(duì)應(yīng)的導(dǎo)絲槽導(dǎo)入前膠輥下方,紡紗第2 錠的2 根長(zhǎng)絲分別由第3 排第1 個(gè)長(zhǎng)絲筒放置錠(31 錠)和第 1 排第 1 個(gè)長(zhǎng)絲筒放置錠(11 錠)引出,分別經(jīng)對(duì)應(yīng)的導(dǎo)絲槽導(dǎo)入前膠輥下方。每根放置桿的第1 個(gè)長(zhǎng)絲筒放置錠定位后,在放置桿上間距28 cm 布置第2 個(gè)長(zhǎng)絲筒放置錠,依次類推,如圖1 所示。

圖1 前列長(zhǎng)絲放置架放置錠布置示意圖

后列長(zhǎng)絲放置架從下至上間距相同布置4 根平行的放置桿,后列放置桿的高度與前列長(zhǎng)絲放置架的放置桿高度一致,后列放置桿的第1 個(gè)長(zhǎng)絲筒放置錠與前列放置桿的第1 個(gè)長(zhǎng)絲筒放置錠間距為14 cm,然后間距28 cm 布置第2 個(gè)長(zhǎng)絲筒放置錠,如圖2 所示。

圖2 前后列長(zhǎng)絲放置架放置錠布置示意圖

其中 1、2、3、4 分別為后排第 1 只搖架紡紗所需長(zhǎng)絲筒。單數(shù)搖架所需長(zhǎng)絲分別從前列長(zhǎng)絲放置架上的長(zhǎng)絲筒上引出,雙數(shù)搖架所需長(zhǎng)絲分別從后列長(zhǎng)絲放置架上的長(zhǎng)絲筒上引出,長(zhǎng)絲筒放置錠的精準(zhǔn)定位保證了長(zhǎng)絲引出時(shí)路線清晰相互無(wú)干擾。

2.2 長(zhǎng)絲張力控制及要點(diǎn)

長(zhǎng)絲喂入時(shí)必須注意控制長(zhǎng)絲張力[4],如果張力過(guò)小時(shí)會(huì)出現(xiàn)長(zhǎng)絲松弛現(xiàn)象,造成長(zhǎng)絲運(yùn)行不穩(wěn)定,易出現(xiàn)包芯包覆不良的問(wèn)題;如果長(zhǎng)絲張力過(guò)大,在加捻三角區(qū)部分外包棉纖維容易被吸棉笛管吸走,造成成紗條干不勻;張力的波動(dòng)還會(huì)直接影響成紗線密度。因此,合適的張力控制是軍服用紗紡紗非常關(guān)鍵的技術(shù)要求。

長(zhǎng)絲張力可通過(guò)多次盤(pán)片式張力裝置進(jìn)行控制。根據(jù)所處位置分為上導(dǎo)絲張力裝置和下導(dǎo)絲張力裝置。第1 道張力控制由導(dǎo)絲架前方的盤(pán)片式張力裝置進(jìn)行控制,稱之為上導(dǎo)絲張力裝置。長(zhǎng)絲放置架正前方布置有1 列導(dǎo)絲架,導(dǎo)絲架從下至上間距相同布置4 根平行的張力桿,張力桿上布置有盤(pán)片式張力裝置,上導(dǎo)絲張力裝置的作用是導(dǎo)絲定位、控制長(zhǎng)絲張力。盤(pán)片式張力裝置的2 個(gè)盤(pán)片接觸面與其后方的放置錠中心重合,保證長(zhǎng)絲從放置錠上的長(zhǎng)絲筒引出后無(wú)左右偏移順利進(jìn)入盤(pán)片式張力裝置的2 個(gè)盤(pán)片之間,避免意外摩擦所導(dǎo)致的長(zhǎng)絲張力波動(dòng)。

下導(dǎo)絲張力裝置位于搖架上方,布置在搖架上方的1 根固定桿上,其作用是再次進(jìn)行長(zhǎng)絲張力控制,長(zhǎng)絲意外斷裂后也能被下導(dǎo)絲張力裝置的2 個(gè)盤(pán)片夾住,可減少擋車(chē)工找絲操作勞動(dòng)量。

安裝了長(zhǎng)絲張力控制裝置后,長(zhǎng)絲張力處于可控狀態(tài)。經(jīng)過(guò)測(cè)試,同錠長(zhǎng)絲張力差異和錠間張力均在(15±2)cN 范圍內(nèi),精準(zhǔn)的長(zhǎng)絲張力控制有利于長(zhǎng)絲退繞的穩(wěn)定性和產(chǎn)品質(zhì)量的一致性[5]。

盤(pán)片式張力裝置的優(yōu)點(diǎn)是結(jié)構(gòu)簡(jiǎn)單、安裝方便。缺點(diǎn)是長(zhǎng)絲張力控制需要通過(guò)調(diào)節(jié)螺釘壓縮彈簧達(dá)到精準(zhǔn)控制張力的目的,對(duì)設(shè)備操作人員的勞動(dòng)量和工作精細(xì)度要求較高;同時(shí)在生產(chǎn)過(guò)程中,如果空氣不夠清潔,則2 個(gè)盤(pán)片之間容易聚集短絨導(dǎo)致紗疵大量升高甚至出現(xiàn)長(zhǎng)絲斷頭現(xiàn)象。

2.3 長(zhǎng)絲與粗紗相對(duì)位置的調(diào)節(jié)

2 根錦綸長(zhǎng)絲和1 根粗紗相對(duì)位置關(guān)系必須滿足紡紗原理的技術(shù)要求。2 根長(zhǎng)絲分別經(jīng)同1只導(dǎo)絲輪上的兩個(gè)輪槽從前膠輥后方導(dǎo)入前膠輥下方,粗紗由喇叭口導(dǎo)入牽伸區(qū)進(jìn)行牽伸。導(dǎo)絲輪左右橫向位置必須由設(shè)備操作人員對(duì)導(dǎo)絲輪定位螺釘進(jìn)行精細(xì)調(diào)節(jié),邊調(diào)節(jié)邊從前膠輥與上銷(xiāo)之間的縫隙中觀察,直到右邊長(zhǎng)絲與粗紗須條的中心線重合為止,盡可能減少包芯露絲情況的發(fā)生。

3 紡紗主要工藝參數(shù)及質(zhì)量指標(biāo)

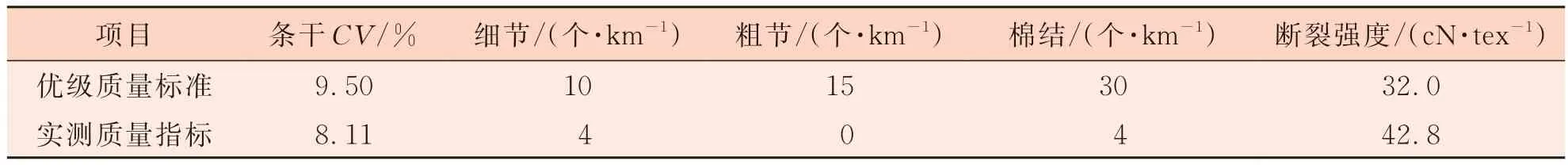

生產(chǎn)過(guò)程中,為防止加捻三角區(qū)的纖維散失而造成包覆不良與條干惡化[6],粗紗喂入的喇叭口口徑不宜太大,車(chē)速比同號(hào)數(shù)普通包芯紗降低10%。為減少紗疵,配棉等級(jí)比同號(hào)數(shù)普通包芯紗要略高。紡紗主要工藝參數(shù):粗紗捻系數(shù)110,粗紗定量5.35 g/10 m,實(shí)際總牽伸56.8 倍,后區(qū)牽伸 1.33 倍,細(xì)紗捻系數(shù) 350,捻向 Z 捻,兩根長(zhǎng)絲的喂入間距6 mm,兩根長(zhǎng)絲張力均為15 cN,鉗口隔距2.5 mm,前羅拉速度180 r/min,喇叭口規(guī)格1.5 mm。選用WRC-S68 型膠輥,可加強(qiáng)對(duì)須條的握持,降低成紗毛羽。主要成紗質(zhì)量指標(biāo)如表1 所示。

表1 主要成紗質(zhì)量指標(biāo)

由表1 可以看出,實(shí)測(cè)質(zhì)量指標(biāo)與用戶提供的優(yōu)級(jí)質(zhì)量指標(biāo)相比,所生產(chǎn)的成紗質(zhì)量均達(dá)到了用戶要求的優(yōu)級(jí)水平。

采用VCRO-I 細(xì)絡(luò)聯(lián)型自動(dòng)絡(luò)筒機(jī),生產(chǎn)效率正常,但是在十萬(wàn)米切疵試驗(yàn)中發(fā)現(xiàn)細(xì)紗仍有一定數(shù)量的短粗節(jié)和棉結(jié),這與細(xì)紗工序生產(chǎn)中長(zhǎng)絲易附著短纖維產(chǎn)生積聚現(xiàn)象是相符的,還需要進(jìn)一步加強(qiáng)操作清潔和環(huán)境清潔質(zhì)量管理,不斷提升產(chǎn)品質(zhì)量。自動(dòng)絡(luò)筒機(jī)十萬(wàn)米切疵統(tǒng)計(jì):短粗節(jié) 36.0 個(gè),長(zhǎng)粗節(jié) 0.4 個(gè),細(xì)節(jié) 5.9 個(gè),棉結(jié)74.4 個(gè)。

4 生產(chǎn)過(guò)程中的注意要點(diǎn)

操作巡回中重視把關(guān)捉疵。除了日常質(zhì)量控制措施之外,細(xì)紗工序重點(diǎn)檢查有無(wú)長(zhǎng)絲斷裂問(wèn)題,可以在導(dǎo)絲桿上包纏黑色不干膠布,方便通過(guò)黑白對(duì)比檢查長(zhǎng)絲是否斷裂。紡紗斷頭一律要采用換管接頭操作法,檢查無(wú)缺芯缺絲情況后再接頭,并安排專人檢查換下來(lái)的管紗無(wú)缺芯缺絲情況。各工序要盡量減少操作性疵點(diǎn),特別是細(xì)紗工序要盡可能加強(qiáng)車(chē)間空間清潔和機(jī)臺(tái)清潔的管理,防止短纖維附入長(zhǎng)絲所產(chǎn)生的紗疵,降低自絡(luò)切疵率。采用空氣捻接器捻接,正常的結(jié)頭直徑只是原紗直徑的1.2 倍~1.5 倍,不影響布面質(zhì)量。卷裝過(guò)小的長(zhǎng)絲筒先集中存放,后期安排集中在1 臺(tái)細(xì)紗機(jī)上用完,或者將小筒子利用長(zhǎng)絲絡(luò)筒機(jī)卷裝成大筒再使用。適當(dāng)增加生產(chǎn)現(xiàn)場(chǎng)照明,以保證擋車(chē)工巡回中的檢查質(zhì)量。

5 結(jié)語(yǔ)

(1)用于軍服用紗生產(chǎn)的細(xì)紗機(jī)必須根據(jù)紡紗原理進(jìn)行長(zhǎng)絲放置裝置改造,長(zhǎng)絲筒放置錠的精準(zhǔn)定位保證長(zhǎng)絲引出時(shí)路線清晰,退繞時(shí)相互無(wú)干擾。

(2)長(zhǎng)絲張力可通過(guò)多次盤(pán)片式張力裝置進(jìn)行控制,精準(zhǔn)的長(zhǎng)絲張力控制有利于長(zhǎng)絲退繞時(shí)張力的穩(wěn)定性,保證產(chǎn)品質(zhì)量的一致性。

(3)操作巡回中重視把關(guān)捉疵,重點(diǎn)檢查有無(wú)長(zhǎng)絲斷裂問(wèn)題,盡可能加強(qiáng)車(chē)間空間清潔和機(jī)臺(tái)清潔的管理。

(4)改造后的細(xì)紗機(jī)還可用于低彈化纖長(zhǎng)絲包芯紗、包纏紗等品種的生產(chǎn)。