淺談袋式除塵器清灰裝置的設計及清灰運行控制

鐘永生

(福建龍凈環保股份有限公司,福建 龍巖 364000)

袋式除塵器也稱過濾式除塵器,它是利用濾料作為過濾介質制成袋狀或筒狀過濾元件來捕集含塵氣體中粉塵的除塵器。袋式除塵器作為一種最有效的煙塵治理設備,不受粉塵特性的影響,除塵效率高,結構簡單,工作穩定,被廣泛用于電力、建材、冶金和化工等行業,且隨著袋式除塵器結構的不斷改進、清灰技術和濾料技術的不斷提高,使袋式除塵器的壽命延長、運行更穩定、除塵效率更高,而且能有效控制PM10、PM2.5微細粒子和微量金屬元素的排放,適應性越來越廣,應用范圍不斷擴大。

濾袋是袋式除塵器的“心臟”,而清灰技術是保持袋式除塵器長期穩定運行的關鍵,對濾袋壽命、除塵器阻力、壓縮空氣消耗量等產生至關重要的影響,因此,清灰裝置也是袋式除塵器的核心部件之一。目前,常用的清灰方式可分為低壓行脈沖噴吹、低壓回轉脈沖噴吹、氣箱脈沖噴吹等,其中低壓行脈沖噴吹清灰方式綜合性能較優,是當前袋式除塵器的主流清灰方式,本文主要介紹低壓行脈沖噴吹清灰裝置的設計及清灰運行控制。

1 清灰機理及清灰過程

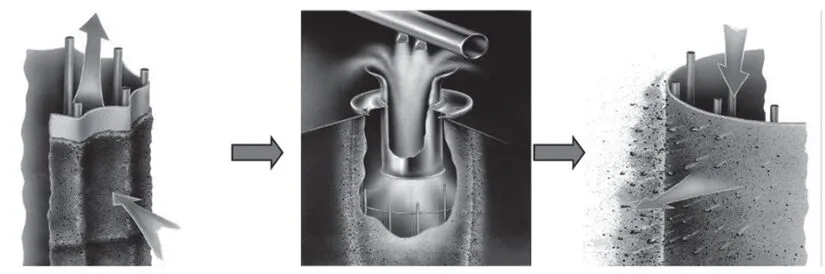

袋式除塵器在實際運行過程中,我們通常根據噴吹壓力、噴吹周期、脈沖寬度、脈沖間隔、除塵器阻力等運行參數來判斷其清灰效果,要提高清灰效果,就要對脈沖噴吹清灰機理進行深入的研究。大量的研究表明,袋式除塵器的清灰主要依賴慣性力和反吹氣流的作用,使濾袋外表面的粉塵層在濾袋發生快速膨脹變形產生的慣性力以及由壓縮空氣造成的反向吹落氣流雙重作用下,脫離濾袋表面而實現清灰。壓縮空氣噴入濾袋后,使濾袋內側壓力瞬間高于外側壓力,脈沖氣流像一個“氣泡”從上而下運動,在“氣泡”所到之處,原先呈內凹狀的濾袋發生快速地膨脹變形,使濾袋外表面的粉塵層變形、破裂,并在膨脹變形停止的瞬間,會產生一個慣性力,同時,脈沖氣流在從上而下運動過程中,部分氣體通過濾袋向外排出而產生反向吹落氣流,濾袋外表面的粉塵層在慣性力和反向吹落氣流的雙重作用下,脫離濾袋表面而實現清灰。對于彈性較大的濾袋,慣性力起主導作用,一般較低的脈沖噴吹壓力和較少的壓縮空氣量即可實現清灰;對于彈性較弱的濾袋,反向吹落氣流起主導作用,需要較高的脈沖噴吹壓力和較多的壓縮空氣量才可以實現清灰。濾袋清灰過程如圖1。

圖1 濾袋清灰過程

2 清灰裝置的設計選型

2.1 清灰裝置的結構及工作過程

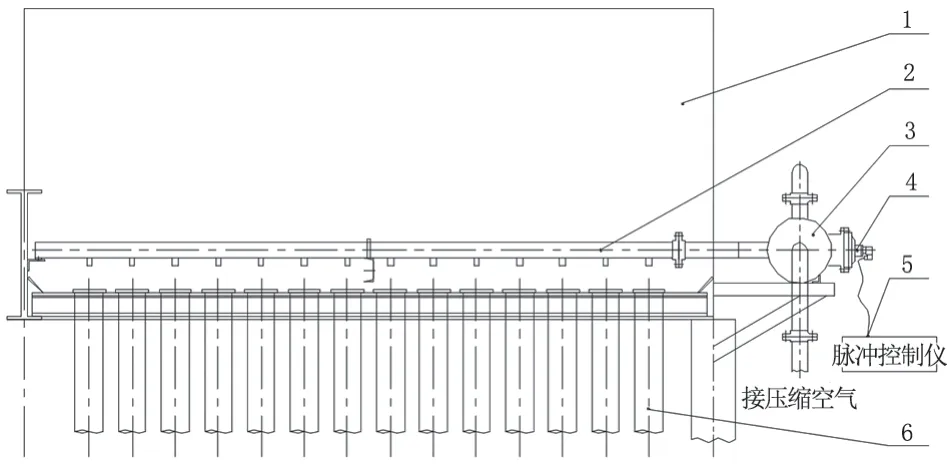

低壓行脈沖噴吹的濾袋呈行列矩陣式規則布置,每行濾袋的正上方安裝一根噴吹管,一個脈沖閥控制一根噴吹管,一根噴吹管上設多個噴嘴,每個噴嘴對應一條濾袋,精確定位噴吹,清灰效果好。低壓行脈沖噴吹清灰裝置主要由脈沖閥、氣箱、噴吹管和脈沖控制儀等組成。清灰裝置工作時,氣箱一端接壓縮空氣氣源,另一端接噴吹管,脈沖控制儀控制脈沖閥急速開啟,氣箱內的壓縮空氣通過噴吹管的噴嘴高速噴出,同時引射數倍的周圍氣體吹入各條濾袋,濾袋內側壓力瞬間高于外側壓力,濾袋發生快速地膨脹變形,使附著在濾袋外表面的粉塵層脫落,實現濾袋的清灰。

低壓行脈沖噴吹清灰裝置的結構圖,如圖2所示。

圖2 低壓行脈沖噴吹清灰裝置的結構

2.2 噴吹管的設計

噴吹管是清灰裝置的關鍵部件,其結構設計的合理性直接影響清灰效果和濾袋的使用壽命。噴吹管無耐壓要求,可選擇薄壁焊接管,但應有足夠的剛度來保證噴吹管不會因自重和高速噴吹氣流產生的反向推力而發生彎曲變形,應根據噴吹管的剛度情況選擇設置支撐、設置加強筋、壁厚加厚等方式對噴吹管進行加強處理。噴吹管的管徑應與所選脈沖閥出氣口的口徑相當,如3″淹沒式脈沖閥所選用的噴吹管一般采用外徑為φ89mm的焊接管;噴吹管的長度根據所選脈沖閥能噴吹的濾袋數量、濾袋的直徑及濾袋間距確定。

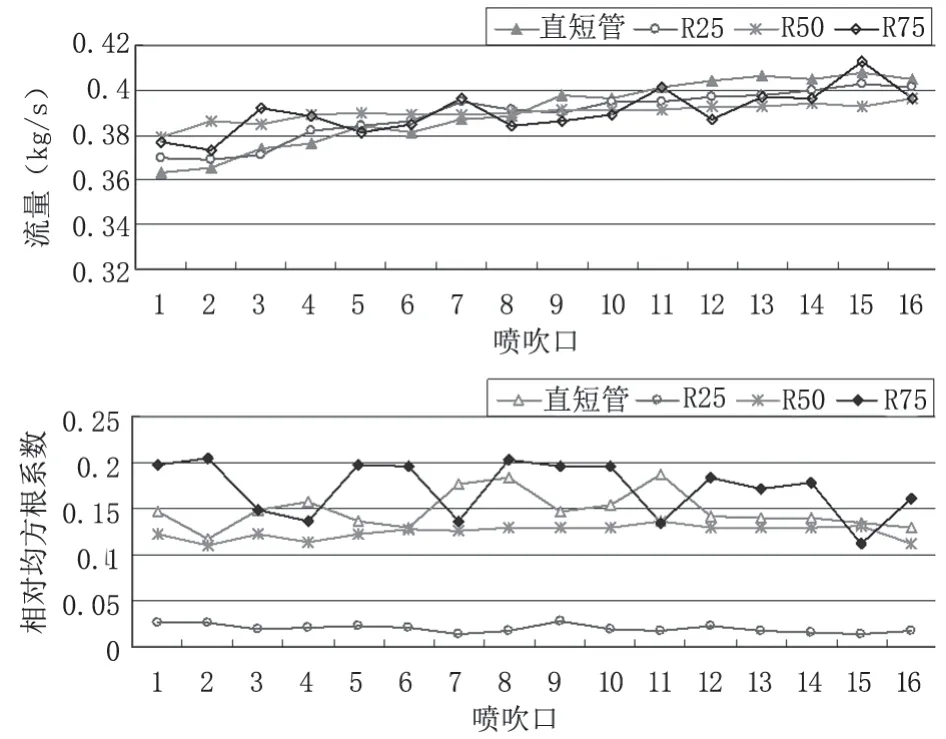

噴吹口的形狀和直徑是噴吹管設計的核心。根據數值模擬計算結果,壓縮空氣從脈沖閥噴吹后,沿噴吹管的長度方向上,各噴吹口的流量分配基本是按照從前到后逐漸增加的。

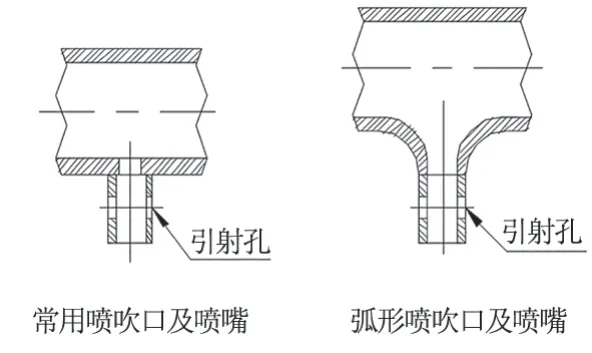

通過脈沖噴吹清灰機理實驗研究可知,噴吹管壓力沿氣體流動呈逐漸增大趨勢,而噴吹口的流量與噴吹管內的壓力分布存在直接關系,越靠近尾部,噴吹口的流量越大。因此,為保證每個噴吹口的噴吹氣量相當,在設計噴吹口孔徑的大小時,離脈沖閥遠的噴吹口孔徑逐漸變小。一般來說,噴吹管上所有噴吹口孔徑截面積之和應該為噴吹管內徑截面積的50%~70%。數值模擬16個噴吹口的形狀,噴吹效果好的噴吹口形狀是一種帶翻邊的弧形孔,這種噴吹口不僅能減少噴吹阻力,而且能使壓縮氣流盡量匯中于一點噴出,從結構上減少了發散無序的氣流沖刷濾袋的可能性。根據數值模擬計算結果,這種帶翻邊的弧形孔的半徑應控制在R25~R50mm。

為了保證噴吹氣流全部進入濾袋中心,減少能量浪費,提高清灰效果,噴吹口上還應設計結構合理的噴嘴,噴嘴應能夠均勻地將壓縮空氣噴入濾袋中,并能夠產生足夠大的引流,引射數倍的周圍氣體噴入濾袋中。噴嘴的大小和長度與噴吹管與花板面的距離有關,噴嘴通常選用1″管,長度取50~70mm。各種形式噴吹口的流量分配如圖4。

圖3 噴吹口形狀及噴嘴

圖4 各種形式噴吹口的流量分配

2.3 噴吹管距離花板面的距離

噴吹管的噴嘴口與濾袋口的距離對噴吹清灰效果有重要影響,距離太小,引射的氣流也會太小,影響清灰效果;距離太大,噴射的氣流不能有效噴入濾袋。噴吹管花板距離實驗表明,在給定的噴吹條件下,合適的距離可以保證噴吹氣流全部進入濾袋中心,減少能量浪費,提高清灰效果。

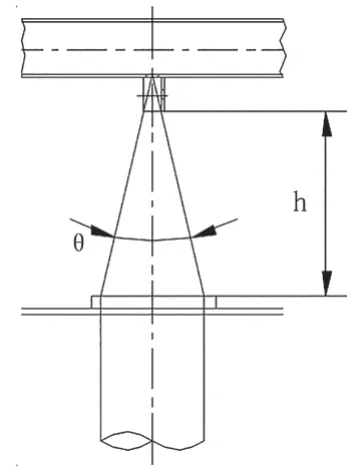

噴吹管的噴嘴口與濾袋口的距離可根據等溫圓射流原理和試驗確定,通常在200~300mm。射流原理示意圖,如圖5所示。

圖5 射流原理示意圖

2.4 脈沖閥的選型和安裝

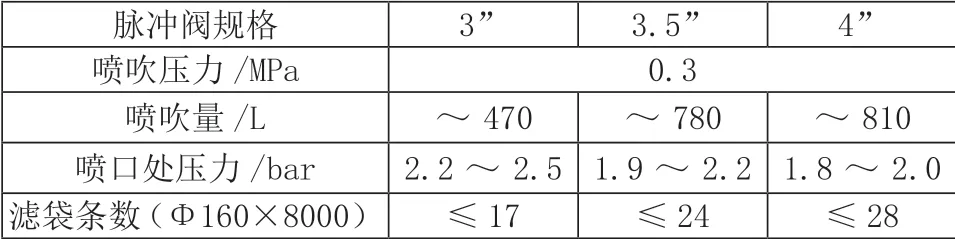

電磁脈沖閥是脈沖噴吹清灰的動力元件,目前袋式除塵器應用較多的是膜片式脈沖閥。膜片式的脈沖閥不易受清灰氣源清潔程度和低溫環境時冷凝水結冰的影響,阻力較小,長期運行可靠穩定,清灰效果較好。脈沖閥應選擇閥門開啟速度越快、壓力上升速度快、噴吹氣量大、閥門關閉速度越快、壓力峰值大、膜片壽命長的產品。單個脈沖閥噴吹的濾袋數量與進入袋區入口含塵濃度、脈沖閥品牌、濾袋長度等均有關系,通過大量的工程應用及試驗,3寸膜片式脈沖閥,其單閥最大可噴吹大口徑濾袋數量建議為17條;4寸膜片式脈沖閥,其單閥最大可噴吹濾袋數量建議為28條。表1為某品牌脈沖閥噴吹試驗。

表1 某品牌脈沖閥噴吹試驗

膜片式脈沖閥有豎裝和平裝兩種方式,工程應用表明,由于較大尺寸脈沖閥的膜片自重較大,脈沖閥豎直安裝時,在使用過程中膜片容易下墜而偏心,影響壽命,因此,大于3寸的膜片式脈沖閥,應盡量選擇平裝方式,以提高膜片壽命。

2.5 氣箱設計

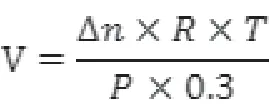

氣箱用于儲存脈沖閥一次噴吹的壓縮空氣量,氣箱的容積必須保證脈沖閥在一次脈沖噴吹后,氣箱內的壓縮空氣壓降不能高于原壓力的1/3。根據理想氣體狀態方程可以得出氣箱的容積:

式中,△n為脈沖閥一次耗氣量摩爾數;R為氣體常數,R=8.314J/(mol×K);T為氣體溫度,K為此處按常溫20℃;P為噴吹壓力,Pa。

實際上,由于氣箱位于除塵器上部,受空間限制,氣箱無法做得太大,因此,為了保證脈沖閥一次噴吹時,氣箱儲存有足夠的壓縮空氣量,在設計時各個氣箱應采用連接管連成一個整體,同時,連接管管徑應盡可能的大,以滿足分氣箱短時的補氣要求。

2.6 清灰氣源

低壓行脈沖噴吹清灰用氣一般采用通過冷凍干燥后無油、無水、無塵的壓縮空氣,防止濾袋內部受到污染和受潮,其凈化等級應符合GB/T 13277.1要求。通過脈沖噴吹清灰機理實驗研究可知,脈沖閥的噴吹量與噴吹壓力成正比關系,根據脈沖閥的膜片壽命試驗,噴吹壓力一般控制在0.2~0.5MPa,壓縮空氣氣源壓力應大于0.5MPa。

3 運行控制

濾袋區的清灰運行控制直接影響濾袋的清灰效果、除塵器阻力、壓縮空氣消耗量以及濾袋壽命等,袋式除塵器在實際運行過程中,應根據除塵器的阻力高低隨時調控修正噴吹壓力、噴吹周期、脈沖寬度、脈沖間隔等運行參數。在投運初期,運行阻力較低,可設定較低的噴吹壓力、調大脈沖間隔、延長清灰周期;隨著投運時間延長,運行阻力逐漸升高,應適當調高噴吹壓力、調小脈沖間隔、縮短清灰周期。

對低壓行脈沖清灰方式,噴吹壓力在0.2~0.3MPa時,濾袋塵餅呈片狀剝落,二次揚塵較小;當噴吹壓力大于0.4MPa時,濾袋粉餅呈粉狀崩落,二次揚塵較大,所以噴吹壓力不宜太高。除塵器的運行阻力適宜控制在800~1200Pa,過高的阻力,會降低系統風量,增加風機運行能耗;過低的阻力,說明濾袋尚未建立穩定的“一次粉塵層”,不能實現高效過濾。清灰運行控制方式有定時清灰與定壓清灰。定時清灰控制方式的系統簡單、運用穩定,適宜用于工況單一、系統較小、負荷穩定的場合;定壓清灰控制方式可根據除塵器運用阻力設定值自動調節清灰周期,較好地適應工況復雜、系統較大、負荷波動的場合,也可以采用定時清灰與定壓清灰相結合的控制方式,有利于降低清灰能耗,延長濾袋壽命。

4 結語

為了維持袋式除塵器長期運行的穩定性,必須設置可靠的清灰裝置。在設計方面,要不斷總結經驗,優化噴吹管結構、設置合理的運行參數等,提高設備性能。