玻璃行業(yè)多污染物一體化脫除技術(shù)的比較分析

何義斌,王 俊

(中建材環(huán)保研究院(江蘇)有限公司,鹽城 224051)

相對(duì)于火電、鋼鐵等行業(yè),玻璃熔窯煙氣量較小,存在煙氣成分復(fù)雜、粘性高等特點(diǎn)[1]。目前觸媒陶瓷濾管和金屬濾管兩種多污染物一體化脫除技術(shù)在玻璃行業(yè)都有成功的應(yīng)用業(yè)績(jī),該文對(duì)這兩種技術(shù)從多方面進(jìn)行比較,結(jié)合實(shí)際工程案例進(jìn)行分析,并對(duì)未來(lái)的應(yīng)用提出想法與建議。

1 一體化脫除技術(shù)介紹

所謂一體化脫除技術(shù),是指在同一煙溫區(qū)間、利用同一套技術(shù)裝置或系統(tǒng)將煙氣中的多種污染物同時(shí)脫除的技術(shù)[2],以上兩種技術(shù)分別以觸媒陶瓷濾管和金屬濾管為核心,在高效脫除顆粒物和NOx的同時(shí),通過(guò)在前端煙道噴入脫酸反應(yīng)劑,如Ca(OH)2等,可以去除SO2、SO3及其他非常規(guī)污染物HCl、HF等,實(shí)現(xiàn)SO2等酸性物質(zhì)、NOx和粉塵同步脫除。

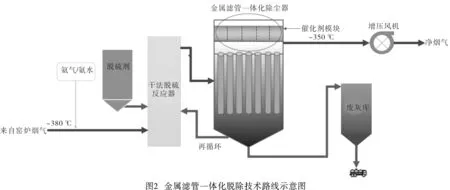

煙氣從余熱鍋爐320~380 ℃溫度段引出進(jìn)入一體化裝置,經(jīng)脫硫除塵脫硝后凈煙氣通過(guò)增壓風(fēng)機(jī)再返回余熱鍋爐或直接進(jìn)入煙囪排放。一體化裝置主要包括干法脫硫反應(yīng)器、脫硫劑供應(yīng)系統(tǒng)、氨水/氨氣輸送噴射系統(tǒng)、除塵器系統(tǒng)、脫硫灰再循環(huán)系統(tǒng)、煙風(fēng)系統(tǒng)、脫硫廢灰儲(chǔ)存系統(tǒng)、電氣及控制系統(tǒng)等。以上兩種一體化技術(shù)的工藝路線如圖1、圖2所示。

除塵器的工作原理與傳統(tǒng)袋式除塵器類似。含塵煙氣在引風(fēng)機(jī)負(fù)壓下通過(guò)進(jìn)風(fēng)導(dǎo)流板作用由下折轉(zhuǎn)向上,由濾管外部透過(guò)濾管內(nèi)部過(guò)濾,在透過(guò)濾管的過(guò)程中,濾管表面生成塵膜,建立濾床,在慣性碰撞、截留、擴(kuò)散、篩分等機(jī)理下實(shí)現(xiàn)凈化。隨著濾管外表面粉塵的不斷增加,倉(cāng)室過(guò)濾阻力上升,當(dāng)倉(cāng)室壓差達(dá)到設(shè)定值或運(yùn)行到設(shè)定時(shí)間時(shí),可編程序邏輯控制器(PLC)發(fā)出信號(hào),壓縮空氣由氣包通過(guò)脈沖閥從噴吹管上的噴嘴射入濾管內(nèi)進(jìn)行噴吹。噴吹結(jié)束后,濾管恢復(fù)至過(guò)濾狀態(tài),脫落于灰斗的粉塵經(jīng)輸灰裝置排出。

從技術(shù)路線上看,兩者主要區(qū)別在于核心部件除塵器結(jié)構(gòu)及內(nèi)部采用的濾管形式上,觸媒陶瓷濾管除塵器內(nèi)部采用的是陶瓷濾管,主要原因是陶瓷濾管具有負(fù)載催化劑的功能因此叫做觸媒陶瓷濾管。金屬濾管除塵器內(nèi)部采用的是金屬濾管且在除塵器凈氣室上部設(shè)置催化劑。金屬濾管目前無(wú)法負(fù)載催化劑,要實(shí)現(xiàn)脫硝功能只能在除塵器的上部空間再布置普通的蜂窩狀催化劑。

2 濾管特征及技術(shù)特點(diǎn)比較

2種技術(shù)的濾管特征及特點(diǎn)比較見表1、表2。觸媒陶瓷濾管的脫硝效率要高于傳統(tǒng)蜂窩狀催化劑,是因?yàn)橛|媒(釩鈦系催化劑)平均分布于陶瓷濾管上,接觸面積大且過(guò)濾風(fēng)速低,可以使停留時(shí)間及去除效率最大化。

表1 濾管特征比較

表2 技術(shù)特點(diǎn)比較

常規(guī)干法脫硫工藝當(dāng)Ca/S比2.5時(shí),脫硫效率最高能達(dá)到50%~60%[3,4]。兩種一體化技術(shù)的脫硫效率最高能達(dá)到92%~95%的原因主要有:更高的Ca/S比;更高品質(zhì)要求的反應(yīng)劑(熟石灰);除塵器前設(shè)置了高效干法脫硫塔,且大量反應(yīng)劑持續(xù)參與循環(huán);煙氣經(jīng)過(guò)濾管過(guò)濾時(shí),與其表面的粉餅層也發(fā)生了脫硫反應(yīng)。

3 綜合分析

一體化裝置中最核心的部件就是濾管,而濾管的斷裂及磨損問(wèn)題一直是研究的重點(diǎn)。濾管在反吹時(shí)會(huì)有振動(dòng),反吹壓力越大,濾管振動(dòng)幅度越大,從而引起濾管產(chǎn)生位移。由于陶瓷濾管抗形變的能力弱,可能會(huì)導(dǎo)致濾管發(fā)生斷裂。另外,濾管的振動(dòng)受濾管安裝方式的影響,導(dǎo)致在振動(dòng)時(shí)濾管下部振幅比上部大,濾管長(zhǎng)度越大其下部振幅越大。因此,目前陶瓷濾管應(yīng)用成熟的最大長(zhǎng)度為3 m,而金屬濾管應(yīng)用業(yè)績(jī)中最大長(zhǎng)度可以做到6 m。受傳統(tǒng)思維影響,一般認(rèn)為金屬濾管更堅(jiān)固,然而實(shí)際上金屬濾管因安裝、噴吹及氣流擾動(dòng)等問(wèn)題,濾管也可能產(chǎn)生擺動(dòng)導(dǎo)致濾管會(huì)產(chǎn)生形變。該形變的最終結(jié)果就是金屬濾管表面的金屬膜或金屬纖維氈的撕裂。金屬濾管若安裝不規(guī)范,即使不斷裂,也容易在尾端形成磨損,長(zhǎng)期運(yùn)行后形成漏點(diǎn)。綜合比較,金屬濾管的抗拉強(qiáng)度、抗熱震性、耐磨性等方面要優(yōu)于陶瓷濾管,克服了陶瓷濾管性脆、韌性和延展性差、抗震性能差的弱點(diǎn)[5]。

2020年至今,隨著進(jìn)口觸媒陶瓷濾管價(jià)格的不斷降低及國(guó)產(chǎn)濾管的成功應(yīng)用,觸媒陶瓷濾管一體化的投資成本優(yōu)勢(shì)明顯,再加上其在脫硝效率及氨逃逸的控制方面要優(yōu)于金屬濾管一體化技術(shù),因此其在玻璃行業(yè)新建生產(chǎn)線項(xiàng)目上得到了大規(guī)模的應(yīng)用,市場(chǎng)認(rèn)可度較高,但其最大的隱患在于觸媒陶瓷濾管可被定義為危廢,且其相對(duì)于蜂窩狀催化劑的體量很大。對(duì)于玻璃行業(yè)改造項(xiàng)目,金屬濾管在利用舊電除塵器升級(jí)改造成濾管除塵器上具有天然優(yōu)勢(shì),可利用舊電除塵器的殼體及灰斗,不用動(dòng)土建基礎(chǔ),既可以減少投資又可縮短工期,因此僅從此點(diǎn)上看其運(yùn)用前景要高于陶瓷濾管。金屬濾管的最大劣勢(shì)是無(wú)法負(fù)載脫硝催化劑,隨著金屬濾管內(nèi)置催化劑夾層的研究突破及成本的降低,再結(jié)合除塵器運(yùn)行阻力低、濾管可回收利用、占地面積小等優(yōu)勢(shì),金屬濾管一體化的應(yīng)用優(yōu)勢(shì)將進(jìn)一步顯現(xiàn)。

4 工程應(yīng)用

某日熔量800 t/d的玻璃熔窯,煙氣治理設(shè)計(jì)分別采用觸媒陶瓷濾管和金屬濾管一體化技術(shù),具體煙氣參數(shù)與設(shè)計(jì)目標(biāo)值見表3。

表3 煙氣參數(shù)與設(shè)計(jì)目標(biāo)值

5 結(jié) 論

觸媒陶瓷濾管和金屬濾管兩種多污染物一體化脫除技術(shù)在玻璃行業(yè)中都有成功的應(yīng)用業(yè)績(jī),核心優(yōu)勢(shì)都可實(shí)現(xiàn)在線檢修、在線更換濾管及 SCR蜂窩狀催化劑,已成為玻璃行業(yè)煙氣治理的主流技術(shù)。

目前觸媒陶瓷濾管一體化技術(shù)因?yàn)V管價(jià)格優(yōu)勢(shì)使得投資成本相對(duì)較低,且在極限脫除效率、物料消耗等方面的表現(xiàn)要優(yōu)于金屬濾管一體化技術(shù),其在玻璃行業(yè)已大規(guī)模運(yùn)用,市場(chǎng)認(rèn)可度較高。但也存在觸媒陶瓷濾管脆弱易斷且有被定義為危廢的風(fēng)險(xiǎn),除塵器整體占地相對(duì)較多等弊端。金屬濾管一體化技術(shù)的優(yōu)勢(shì)在于濾管抗拉強(qiáng)度高不易斷裂,除塵器運(yùn)行阻力低、濾管可回收利用、占地面積小等,且其在利用舊電除塵器升級(jí)改造項(xiàng)目上優(yōu)勢(shì)更明顯,下一步需研究突破內(nèi)置催化劑夾層技術(shù)及降低成本。

隨著玻璃行業(yè)及各地環(huán)保政策的進(jìn)一步收緊,技術(shù)更為可靠、經(jīng)濟(jì)更為合理的多污染物一體化脫除技術(shù)是下一步發(fā)展的方向,核心基礎(chǔ)材料的研發(fā)和量產(chǎn)化將進(jìn)一步推動(dòng)以上一體化技術(shù)的齊頭并進(jìn)。