螺旋焊管自動割管系統的應用

趙藝

(新疆八鋼金屬制品有限公司烏魯木齊金圓螺旋焊管分廠,新疆 烏魯木齊 830022)

0 引言

螺旋焊管行業割管工序是指在成型機組上由鋼板卷制成鋼管,到12 m定尺時用等離子切割,然后將鋼管運送到下一個工序,一般采用手動割管,手動割管存在兩個問題:一是工序復雜,用工量大,每次割管要完成調整、更換等離子槍嘴、電極、在鋼管上書寫管號、測量管徑、割管、鋼管分離、撥管撥、落、接管接、落、倒渣接、落、倒渣升、降、倒渣后撥出、落、輸送輥道接管、落管等17個動作。二是手動割管切割口不齊,錯口量5~20mm,錯口量大會影響:(1)后道水壓工序無法上壓,水壓工序采用平端軸向密封方式,兩端用聚氨酯P型端封貼住鋼管兩端,注水后試壓,鋼管兩端不齊有錯口,會影響到P行端密封效果,導致無法試壓;(2)后續平頭工序使用的易損件平頭刀片消耗量大,為15t/片。使用自動割管后,操作工動作可以減少到3個,且切口錯口可以調整,錯口尺寸在5mm以內,水壓100%正常進行,平頭刀片消耗量為22t/片,兩種方式前者設備粗放,全靠人工調整,后者設備設計精準,靠程序控制。

1 自動割管結構改進

1.1 手動割管結構

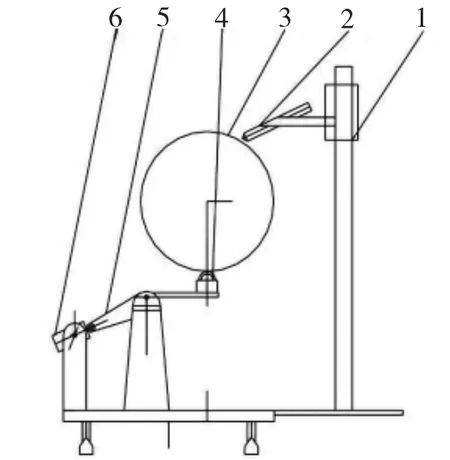

手動割管和自動割管一樣均使用空氣等離子弧切割法,手動割管時,鋼管到12 m長度接近開關處發訊,割管小車上的氣缸抬起,帶動連桿和跟蹤輪抬起,跟蹤輪帶動割管小車跟隨鋼管行走,同時人工操作等離子槍起弧割管,割管結束后人工將割管小車推回原位(圖1)。割管的錯口尺寸需要控制,手動割管通過調整跟蹤輪來調節錯口,因設備精度差,時常有錯口出現且錯口較大,水壓P型端封封不住錯口,試壓壓力不達標,需要先平頭再試水壓,P型端封消耗大,工藝流程不合理。

圖1 手動割管小車結構示意圖

1.2 自動割管結構

自動割管采用同步編碼器,它可以將鋼管旋轉時的位移轉換成一串數字脈沖信號,這些脈沖能用來控制角位移,編碼器與切管小車伺服電機控制的齒輪條結合在一起,用于準確測量直線位移,編碼器產生電信號后由數控制置CNC、可編程邏輯控制器PLC、控制系統等來處理,這些系統配合即可完成自動割管動作。

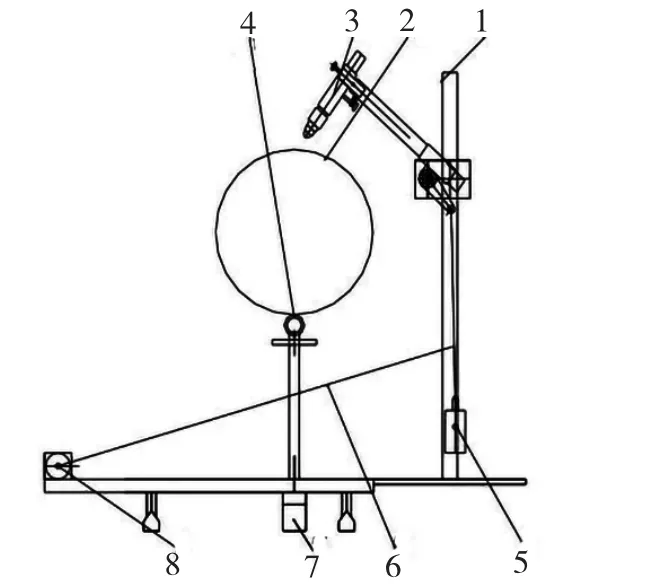

光電式旋轉測量裝置安裝在割管和扶正器之間的活動架上,見圖2,調型時按照鋼管成型中角調整編碼器上測距輪的角度,安裝拉伸彈簧,使聚氨酯材料的測距輪一直與運轉中的鋼管軟接觸,通過測量運動的速度、角度、位移等物理量,將其轉化為上位機可識別可計算的電信號,從而實現自動化控制功能。正常生產時,鋼管運行到12 m,后橋的光電開關給出信號,PLC收到信號給伺服控制器,伺服控制器控制割管小車開始行走,割管小車行走距離由旋轉編碼器產生的電信號由數控制置CNC、PLC、控制系統等來處理實現直線位移,底部行走機構安裝有齒條和齒輪,行走精確。小車行走同時PLC給出氣缸抬起的信號,氣缸抬起后鋼絲繩拉動割槍接觸到鋼管上,5 s后給出等離子槍點火動作信號開始割管,割管結束后自動熄弧抬槍,小車自動歸位。割管前,在觸摸屏上輸入板寬、管徑、厚度信息,通過調整水平偏差值可以調整割管錯口值,如錯口為10 mm,調整水平偏差數+10 mm,自動匹配速度,管口錯口問題即可解決,圓周方向偏差值一般輸入20 mm,即鋼管割管后圓周方向再走20 mm,以確保完全割除鋼管(圖2)。

圖2 自動割管結構示意圖

2 自動割管機械裝置設計

要實現自動割管,等離子槍自動抬起和落下是關鍵,鋼絲繩牽動的方法為幾種方法中最有效的,割管前割槍遠離鋼管,氣缸在初始位置,鋼絲繩用鋼絲卡固定,鋼絲繩一頭穿過連桿,一頭固定在卷揚機上,中間穿過氣缸,生產1 020 mm鋼管時,卷揚機到氣缸的鋼絲繩長度為1 615 mm,圖3為割槍抬起時的示意圖。長度限位發出訊號后,氣缸活塞桿起升,卷揚機與氣缸之間的鋼絲繩拉長為1 634 mm,轉軸與氣缸間的鋼絲繩縮短,帶動割槍落下,延時5 s后,自動打火割管。

圖3 自動割管割槍抬起時示意圖

割槍固定座中間軸(圖4)的一端連接一個連桿,軸的另一端安裝割槍架,割槍安裝在槍架上,方向與連桿平行。割管時要求割槍與鋼管垂直,管徑變化后需要調整割槍傾斜角和長度,調整螺栓起調整作用,操作方便。

圖4 割槍固定座機構示意圖

3 自動割管后續動作設計

自動割管動作完成后,需要啟動快速分離器,后橋撥管器升起、落下,臺架接管器升起、落下,倒渣車接管器升起、落下,倒渣車升起,倒渣車輥道旋轉、落下,倒渣撥管器升起、落下和輸送輥道接管器升起、落下,通過PLC設定程序,控制每個動作,每個動作之間用延時控制,一個動作完成后繼續下一個動作,后續動作完全實現了自動控制。

4 總結

使用自動割管裝置后,有兩個優點:(1)管端切割錯口質量得到很大提高,錯口長度能控制在5 mm以內,大大保證了后道水壓工序試壓的一次成功率,平頭刀片消耗數量減少了68%。(2)自動割管后,手工執行的動作只有調整、更換等離子槍嘴、電極,在鋼管上書寫管號、測量管徑3個動作,其余14個動作均自動完成,操作人員工作量減少了75%,基本實現看護性操作,后續還可以安裝自動在線噴碼設備,實現在線噴管號,能結合其他崗位優化人員配置。