油罐車自主補油鶴管的設計及分析

王 巍,薛子寧

(1.江蘇自動化研究所,江蘇 連云港 222006;2.江蘇科技大學蘇州理工學院 機電與動力工程學院,江蘇 張家港 215600)

0 引言

在原油裝卸方面,目前大部分石化公司都是采用人工補油設備,現場人員通過目視來操縱設備完成對油罐車的補油工作[1]。輕質原油具有揮發性強的特點,操作員吸入或接觸一定揮發物易造成急性或慢性的苯中毒[2,3]。此外,油罐車加油作業多在室外,不僅要頂著嚴寒酷暑,而且要進行24 h輪班作業,工作量大且強。因此如何提高油罐車補油效率,減少人力成本,降低因原油揮發給操作員帶來的傷害,已經成為石化行業關注的焦點。包括內臂、外臂、中間管道和旋轉接頭等結構的鶴管是目前用于油罐車補油的主要專門裝備[4]。王有剛等[5]針對汽車中轉液化烴氣體,設計了一種包括鶴管內外臂、彎管、旋轉接頭等在內的萬象鶴管,通過接頭固定裝置將泄漏有效控制在可控范圍內,降低了事故風險。李延銘等[6]針對LNG裝車撬用設計了一種輕便式鶴管系統,通過液相鶴管連接到槽車加液臂進行灌裝。張超[7]針對安裝在發油棧臺上的上裝式操作鶴管,通過對管道連接、氣液相接頭等改進設計了下裝式鶴管,提高了油裝車的生產效率。從目前已有的鶴管裝備來看,仍然是以人工操作為主,主要通過改進連接頭等方式提高補油效率和防止泄露,仍然不具備自主補油功能。為了切實提高油罐車補油效率和安全性,具備自主補油功能的鶴管是當前石化業急需智能裝備。

1 自主補油鶴管設計

1.1 鶴管總體設計

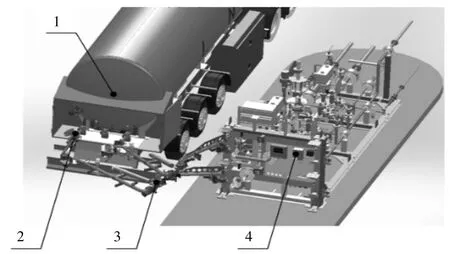

為了實現油罐車的自主補油,項目組在人工鶴管基礎上進行了改進設計,如圖1所示。包括視覺系統、對稱雙臂補油鶴管以及控制系統。通過視覺實時識別油罐車管道接頭,并基于控制系統驅動補油鶴管實現儲油罐和油罐車的自動、有效、安全對接。

圖1 自主補油系統

在自主補油系統中,補油鶴管是關鍵,將原人工鶴管中的手動閥門改為氣動閥門,將松套法蘭替換為油罐車法蘭快速連接裝置,在垂管與旋轉接頭之間增加平衡調節裝置,使垂管基本處于水平狀態,在旋轉接頭處增加液壓缸驅動機構,用于推動臂的旋轉,從而使得鶴管各關節在視覺引導下能自動舒展并實現與油罐車對接。圖2為單臂補油鶴管,包括旋轉接頭、液壓缸、平衡缸、氣動閥門、關節等,滿足了其在控制系統作用下能實現自動張開的條件。

圖2 補油鶴管結構圖

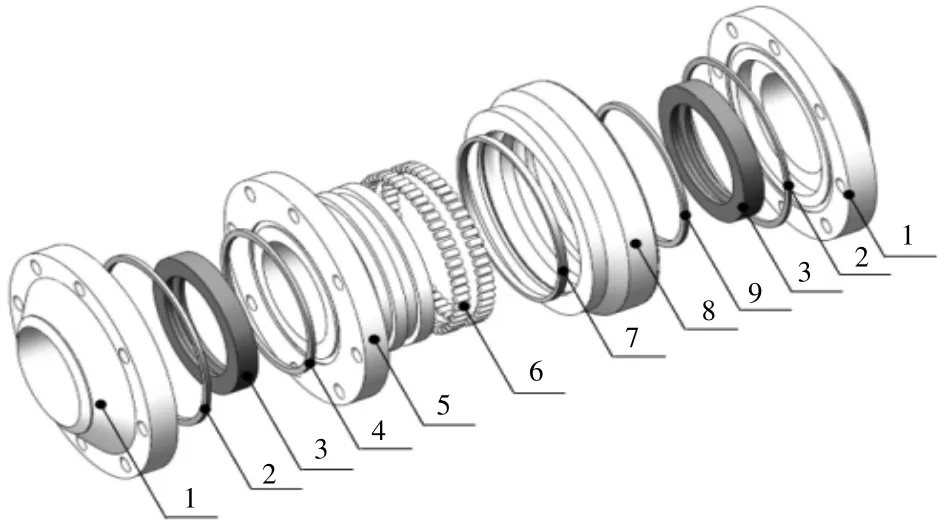

1.2 旋轉接頭優化設計

旋轉接頭是鶴管橫豎關節實現相對運動、完成自主補油的關鍵連接件,其結構優劣直接關系到鶴管的密封性和強度,為此進行了如圖3所示的旋轉接頭優化設計。內法蘭盤和外法蘭盤之間通過兩排圓柱滾子支撐,實現了接頭的相對轉動,同時也提高了支撐強度;內法蘭盤外壁的凹槽內裝有塵封圈,實現了內外法蘭盤的有效密封,防止了外部灰塵、雨、霜等進入旋轉接頭內部;內法蘭盤內壁的凹槽內裝有止水環,外套體外壁凹槽內裝有次密封圈,內法蘭盤和外套體之間還裝有主密封圈實現了兩者的有效密封。主、次密封圈主要起到耐油、防腐以及減振作用。外法蘭盤和外套體之間也依次裝有防水墊片、主密封圈和次密封圈。止水環和防水墊片都屬于遇水膨脹型,可以起到二次堵漏止水的密封作用。

圖3 旋轉接頭爆炸圖

2 旋轉接頭CAE分析

在整個自主補油鶴管中,由于旋轉接頭承接著連續兩根鶴管管道的連接,無疑是設備中強度和剛度比較薄弱的環節。為了確保鶴管的安全性,設計中進行了CAE分析。

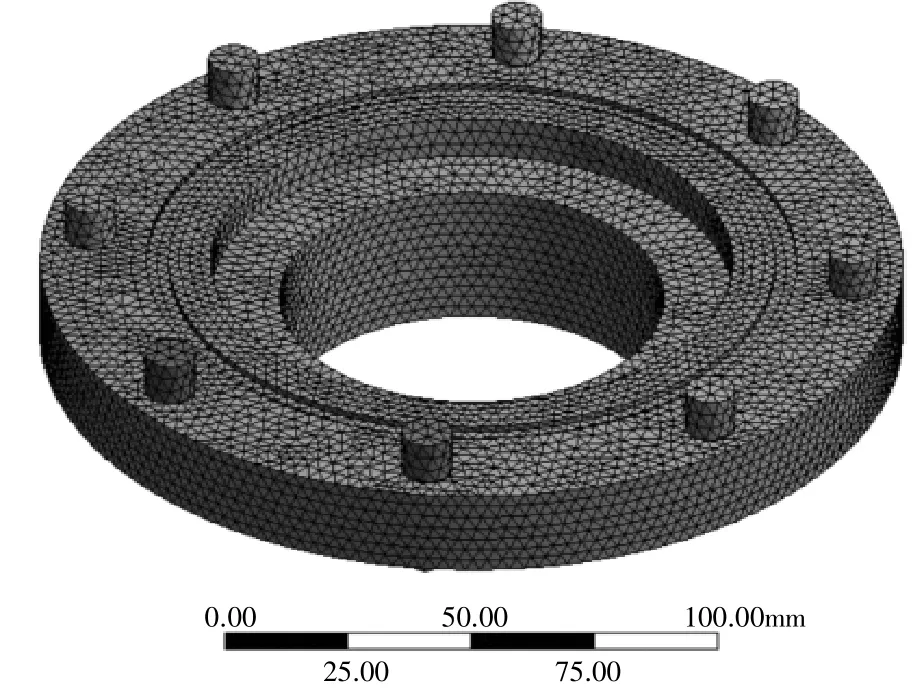

2.1 CAE分析前處理

為了便于分析,設計采用了Solidworks中Workbench模塊。接頭中金屬材料選用不銹鋼材料,網格劃分的大小設置為3 mm長度,其中外法蘭盤劃分效果如圖4所示。

圖4 網格劃分

2.2 載荷施加

旋轉接頭的外套體和內外法蘭盤通過螺栓連接,螺栓徑向也會受到零件所施加相應的剪切應力,約1500 N。整個旋轉接頭外套體會受到其他關節的拉力,約為12 MPa,在施加完載荷后即可進行模型求解。

2.3 求解結果后處理

圖5給出了分析求解得出的應變云圖、應力云圖和變形云圖。

圖5 求解結果

由應變分析可知,螺栓連接處地方最容易發生形變;由應力圖可以看出,螺栓上方應力最大,最容易受到破壞;由變形圖可以看出,當外套體軸向受力時,外套最外圍表面處變形最大。對比3幅變形圖,出于安全考慮,應力最大處應被加強處理,可以對其熱處理或者在其表面鍍層可靠的金屬,從而達到加強加固的效果。變形最大處可以采取適當增加與其作用力的相反力來相互作用抵消一部分力的優化方法。

此外,通過仿真分析可以看出,應力圖中最大的應力值范圍在71.637 MPa~125.33 MPa之間,小于不銹鋼的許用應力值155 MPa。所以,所設計旋轉接頭的外套結構強度和剛度能夠滿足使用要求。

3 補油鶴管動力學仿真分析

3.1 補油鶴管模型建立

為了便于動力學分析,將Solidworks中補油鶴管模型進行簡化并導入adams軟件,如圖6所示。

圖6 補油鶴管簡化模型

3.2 運動副約束添加

根據油罐車自主補油鶴管各關節進行設置,在油罐車自主補油鶴管機架與大地之間添加固定約束,其余各關節根據油罐車自主補油鶴管實際情況添加轉動關節或者移動關節。設計中所涉及運動副為固定副、移動副和轉動副,整個模型的運動副如圖7所示。

圖7 補油鶴管運動副

3.3 仿真結果及后處理

將鶴管中各物體連接關系以及驅動設置好之后即進行運動仿真,運動時間為4 s,運動步數為1200步,仿真界面如圖8所示。

圖8 運動仿真界面

為了確保所設計自主補油鶴管的安全、有效,設計中基于adams軟件進行了運動仿真,并對鶴管末端關節的位移、速度和角加速度進行分析。圖9給出了相應的位移、速度和角速度曲線。由位移圖可以看出,前2 s之內線性位移值為X軸從-2800~-2200,總位移量為600 mm,呈對稱變化,后2 s內平穩運動;由速度圖可以看出,末端關節最大線性速度為每秒500 mm,在經過約2 s后趨于穩定,前2 s內速度在正負值每秒500 mm區間波動,后2 s停止運動,速度趨近于 0;由角速度圖可以看出,角加速度一開始劇烈的下降到0.264°/(m2·s),0.1 s之后緩速直線上升,趨于穩定。

圖9 鶴管末端關節運動結果

4 結論

針對現有石化行業人工加油存在的勞動強大、效率低以及易受有毒氣體侵害的問題,設計了一種自主補油鶴管。通過仿真和分析可以得出如下結論:

(1)針對現有人工操作鶴管,通過用氣動閥門替換手動閥,以及增加液壓缸驅動等,實現了鶴管自動舒展需求,使其具備了自主補油功能;

(2)針對鶴管中關鍵旋轉接頭,通過增加主次密封圈、圓柱滾子、止水環和防水墊片等,有效保證了旋轉接頭連接管道的密封性;

(3)針對鶴管旋轉接頭的強度和剛度問題,在施加載荷情況下,通過有限元技術驗證了旋轉接頭外套結構滿足使用要求;

(4)基于adams的動力學仿真,通過鶴管末關節的運動分析進一步驗證了文中所設計的補油鶴管滿足了自主補油時的移動要求。