基于NX的彎曲機彎管頭優化設計

黃澤雄,李曉紅,趙新業

(廣西水利電力職業技術學院,廣西 南寧 530023)

0 引言

在金屬加工技術領域,冷沖壓是一種加工質量好、加工效率高的金屬加工技術。與金屬切削加工相比,冷沖壓具有成本低、材料利用效率高、零件尺寸精度穩定等優點,從而被廣泛應用于汽車工業、家電制造和航天航空等領域[1]。管材彎曲是冷沖壓工藝中比較常見的成形工序,彎曲設備的加工質量直接影響到被加工零部結構的穩定性、應力、應變和可靠性,所以對彎管機彎管頭部分進行優化設計至關重要。

優化設計是以數字最優化理論為基礎,在滿足給定的各種約束條件下,合理地選擇設計變量以獲得期望目標上的最優或者較優設計方案的一種方法。NX12.0(next generation 12.0)在高級仿真應用模塊中提供了可以對所設計零部件進行有限元分析的優化設計工具,從而判斷零部件的許用應力是否會超出材料屈服極限,提高設計的安全性[2];而CAE(computer aided engineering)應用模塊中的運動仿真功能可以建立機構模型,然后對其進行靜力學分析、運動學仿真,推演機構位移、速度和加速度等運動規律,還可以分析構件之間是否會發生干涉的現象,跟蹤構件的運動軌跡,分析零部件所受到的作用力和作用力矩等,從而確定合理的機構設計方案[3]。使用NX12.0對WG100CNC全自動彎管機彎管頭進行優化設計。

1 零部件的三維建模

通過對管材加工方法的比較分析以及常見彎管設備的對比研究,WG100CNC全自動彎管機彎管頭部分設計采用繞彎式彎曲加工方法,主傳動采用承載能力高而沖擊較小的鏈條-三排鏈輪-彎曲軸作為主傳動裝置。彎曲時,由液壓系統提供的壓力油液進入主驅動液壓缸并推動活塞桿帶動鏈條轉動,鏈條通過三排鏈輪帶動轉臂旋轉,以達到纏繞彎管的目的;通過液壓缸驅動的夾緊機構傳遞力,從而實現轉臂定位塊上的夾持模與滑座定位塊上的隨動模對管材的壓緊動作;通過液壓缸驅動的齒條齒輪傳動與鏈傳動相結合,把直線運動變成往復回轉運動,實現輪模返回機構[4,5]。

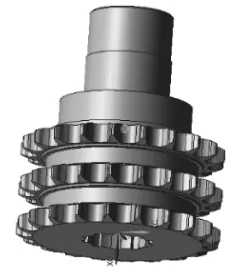

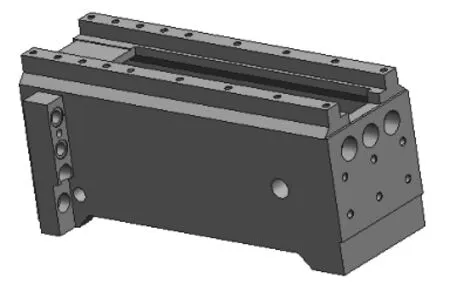

1.1 三排鏈輪

液壓泵的電動機功率為18.5 kW,由于液壓缸的機械效率一般為0.9~0.95,考慮液壓系統的功率損失,取機械效率為0.9,則驅動鏈傳動的功率P=18.5×0.9=16.65 kW;彎曲速度為70 °/s,即為轉速為11.6 r/min,傳動比為1。鏈條型號41P 24A-3,節距為38.10 mm,鏈輪齒數為20,鏈節數為100,中心距為1498 mm,三排鏈輪三維建模如圖1所示。

圖1 三排鏈輪三維建模

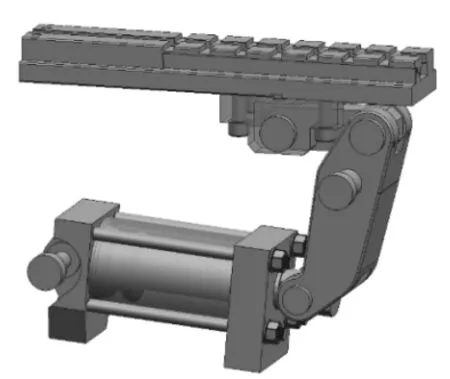

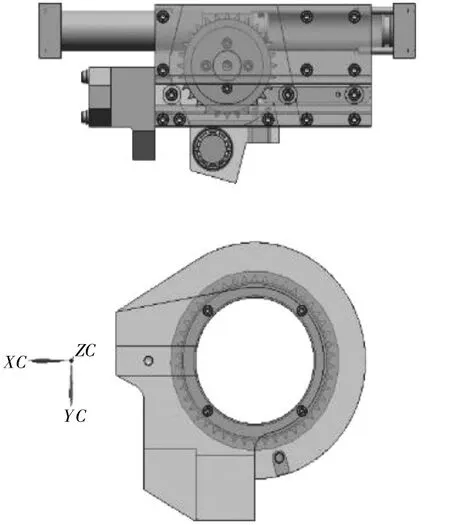

1.2 夾緊機構

整個夾緊裝置主要由T形導軌、連桿、液壓缸、定位塊和六角螺栓等零部件構成,如圖2所示。

圖2 夾緊機構三維建模

夾緊管材時,通過液壓缸活塞桿向外伸出,從而驅動六桿機構運動,進而使定位塊以及定位上的夾持模沿著導軌向前推進,直至加夾持模與彎管模在同一水平面內,能夠將管材夾緊。松開管材時,也是由六桿機構使定位塊后退。為了適應管材規格及彎曲工藝參數的變化,夾持模的行程和隨動模的行程都能進行粗略調整和精確微調。

1.3 轉臂和滑座

由于管材彎曲是依靠整個轉臂旋轉運動來實現,故應該將其設計成一個類似手臂的面板拼合體,其他零部件安裝在轉臂上。轉臂通過內六角螺栓連接與三排鏈輪緊固聯接在一起,其外形尺寸根據定位塊,以及與定位塊固定在一起的導軌來確定。轉臂的整體結構的主要由頭體、頭體面板和夾緊機構等三大部分組成,如圖3所示。

圖3 轉臂三維建模

在管材彎曲加工過程中,通過轉臂上與定位塊連接的夾持模與彎管模一起夾緊管材,其夾緊動作由一個液壓缸驅動的六桿機構所實現,然后整個夾緊裝置、彎管模,以及轉臂上的其他零部件都由三排鏈輪帶動并同步旋轉,彎管加工結束后隨轉臂一起復位。

滑座上有隨動模,而隨動模的壓緊是通過與轉臂內夾緊機構相同的工作原理來實現的,故滑座的結構設計與轉臂類似,設計成面板類型,內掛有液壓缸驅動的六桿機構,滑座上有T型導軌,面板一端還與連桿座相連,三維建模如圖4所示。

圖4 滑座三維建模

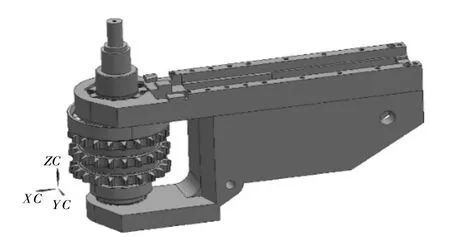

1.4 輪模返回機構

除了轉臂定位塊上的夾持模與滑座定位塊上的隨動模對管材進行壓緊外,還需輪模與夾持模一起配合夾緊管材,然后轉臂推著輪模底座一起旋轉把管材彎曲,故可以把輪模底座與轉臂的頭體設計成單面接觸,輪模返回機構三維建模如圖5所示。

圖5 輪模返回機構三維建模

由于輪模返回機構受力很小,根據文獻[4],齒輪傳動的載荷特點,選定齒輪模數為2,取齒數為18,計算出分度圓直徑為36 mm,壓力角α=20°[5],齒條可以通過液壓缸驅動,進而實現輪模返回的往復運動,同時,為了使鏈條不松懈,可以加一個起張緊作用的張緊輪。

2 三排鏈輪有限元分析

由于在進行管材彎曲加工時,三排鏈輪會受到很大的扭矩,為了使結構具有較大的剛度、強度和穩定性,故需要對其進行有限元分析,否則將影響管材的彎曲精度、彎曲質量,嚴重的話,還會導致管材報廢。

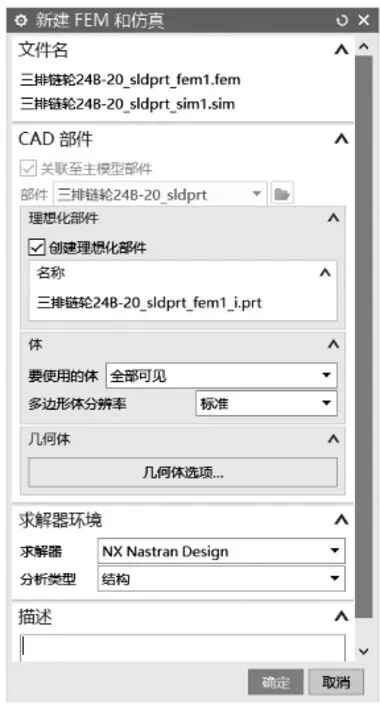

2.1 初始步驟

進入NX12.0的應用模塊,新建FEM和仿真,如圖6所示。接著,設置結算方案,如圖7所示,然后選擇單元迭代求解器。

圖6 新建FEM和仿真

圖7 設置解算方案

2.2 理想化幾何體

理想化幾何體之前需要先提升實體;在主幾何體準備中選擇大鏈輪的孔、圓角,對其進行理想化,如圖8所示。

圖8 理想化實體

2.3 選擇實體材料并劃分單元

在指派材料時,選擇45#鋼作為大鏈輪的材料;劃分單元網格時,則選擇3D四面體,單元大小可以選擇自動單元大小,如圖9所示。

圖9 劃分單元網格

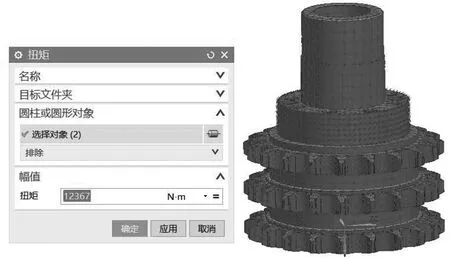

2.4 施加約束類型和載荷類型

由于彎管頭機構在管材彎曲剛啟動時,所受扭矩最大,此時的應力也就最大,若在剛啟動時大鏈輪所受的應力小于材料的屈服極限,那么在平穩轉動時也應該小于材料的屈服極限,所以可以將大鏈輪的一端固定,約束類型選擇固定約束;由于大鏈輪主要是受到扭矩的作用,故在載荷類型中選擇扭矩,如圖10所示。

圖10 施加載荷

2.5 求解

最后求解出來的應力分布如圖11所示,最大應力為40.46 MPa,分布在大鏈輪的中間部位。

圖11 應力分布

2.6 結果分析

根據文獻[6]可知,45#鋼的材料屈服極限為355 MPa。通常情況下,安全系數可以取為1.5~2,這里取安全系數為1.5,得其許用切應力為236 MPa,由于三排鏈輪的最大應力是小于許用切應力,故符合材料的屈服極限要求。

3 彎管頭的裝配與仿真

3.1 零部件的裝配

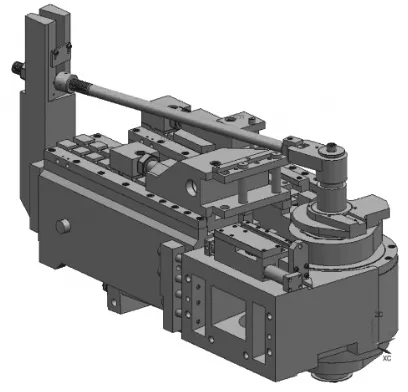

對零部件進行各種類型的約束之后,整體個彎管頭部分的裝配結果如圖12所示。

圖12 彎管頭結構三維建模

彎管頭機構對管材的彎曲加工過程:輪模返回→轉臂上定位塊的夾持模夾緊管材→滑座上定位塊的隨動模壓緊管材→輪模與轉臂一起旋轉→轉臂上定位塊的夾持模松開→滑座上定位塊的隨動模松開→轉臂返回→輪模返回,重復循環進行。

3.2 夾緊機構運動仿真分析

夾緊機構的設計應該充分考慮到轉臂和滑座中定位塊行程、位移、速度的影響,可以利用CAE應用模塊中的運動仿真功能,按照實際的連接關系,添加對應的約束,模擬出夾緊機構的運動狀態。根據仿真結果得到的技術參數,可以為以后快速修改夾緊機構設計參數做好準備,實現其優化設計。

3.2.1 連桿和運動副的設置

首先要設置連桿,依次把缸體、活塞桿、叉板、連板、固定塊和固定板設為L001、L002、L003、L004、L 005;其次設置運動副,對缸體設置一個旋轉副,對活塞桿設一個移動副,叉板設兩個旋轉副,并且下端的旋轉副與活塞桿嚙合,與轉臂的頭體面板再設一個旋轉副,連桿設一個旋轉副并與叉板嚙合,固定塊設一個旋轉副并與連板嚙合,再設一個移動副。

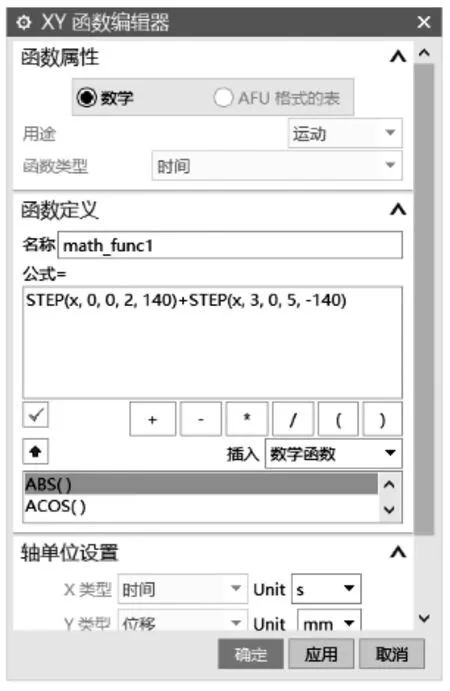

3.2.2 驅動和解算方案的設置

在完成連桿和運動副的設置之后,還需對活塞桿設置一個運動函數類型的驅動,如圖13所示,根據文獻[7],液 壓缸的行程標準值為140 mm,STEP(x,0,0,2,140)表示為時間起點是從0 s開始,此時移動副的移動距離是0 mm,接著在02 s的時間內活塞桿需要滑動140 mm,STEP(x,3,0,5,-140)表示活塞桿停留1秒后再返回;解算方案的設置如圖14所示,定義仿真時間4 s,步數為500。

圖13 活塞桿驅動的設置

圖14 解算方案的設置

以上是對轉臂中夾緊機構運動仿真建立的全過程,滑座的夾緊機構的仿真過程與上述過程一樣。

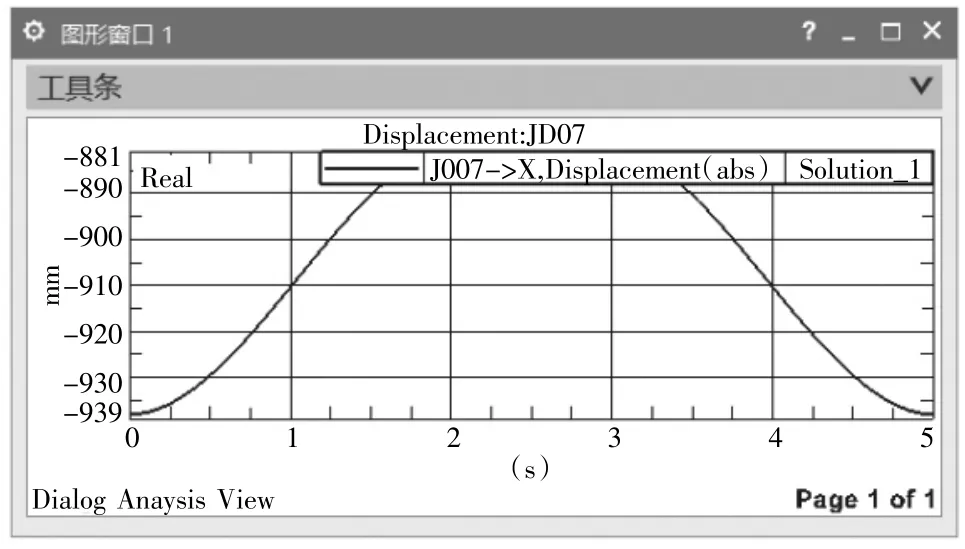

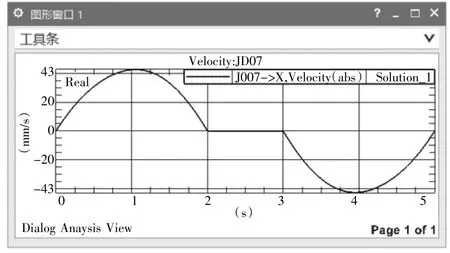

3.2.3仿真結果

由圖15所可知:當活塞桿走完140 mm的行程時,根據仿真結果可得出轉臂定位塊的行程為58 mm。結合圖15和圖16可以看出:從01 s內,定位塊是在加速,12 s內,定位塊是在減速,在1 s時其速度達到最大值。該種運動特點很符合管材實際加工的需要:首先定位塊先加速,然后在即將夾緊管材時,把速度降下來,可以更加穩定、準確地實現夾持模對管材的定位夾緊動作;在返回時,先加速后減速的運動方式也可以減少夾緊機構對限位塊的沖擊。滑座的液壓缸行程也按標準值取140 mm,從圖18的仿真結果可以得出滑座定位塊的行程為87mm,結合圖17和圖18的位移、速度曲線可以看出,滑座的定位塊也符合先加速后減速的運動緩沖特點。

圖15 轉臂定位塊行程

圖16 轉臂定位塊速度

圖17 滑座定位塊行程

圖18 滑座定位塊速度

4 結語

利用NX軟件能夠快速完成零部件模型的建立和裝配,并設置模型參數對機構的運動狀態進行快速仿真,從而縮短零部件和機構的設計周期,實現機械產品性能的優化設計。

本次研究對夾緊機構只是進行了初步優化,下一步要要進一步根據仿真結果調整夾緊機構的尺寸參數,使其在杠桿原理的作用下,液壓缸可以使用較小的壓力去推動夾緊機構運動,以減少液壓缸的尺寸,節省結構空間與成本等。