高光無痕車燈外罩注塑成型模具溫度場數(shù)值分析與加熱參數(shù)設(shè)計

劉朝福,程彬彬

(桂林信息科技學(xué)院,廣西 桂林 541004)

高光無痕注塑成型又稱為急熱—急冷注塑成型,其基本原理是采用高溫的過熱水對模具進行快速加熱,使模具的型腔溫度迅速接近甚至達到塑料的熔融溫度,然后將塑料熔體迅速注射到模具的型腔內(nèi);等塑料熔體注射、保壓完成后,再用較低溫度的冷卻水對模具型腔進行快速冷卻,讓模具的型腔溫度在極短的時間內(nèi)就降低到合適的溫度,從而使型腔內(nèi)的塑料熔體在極短的時間內(nèi)就實現(xiàn)冷卻和定型,得到表面質(zhì)量非常光潔的塑料制品[1]。

高光無痕注塑成型的模具在工作時需進行反復(fù)的快速加熱和冷卻,因此模具的鋼材必須能經(jīng)受住冷熱交變的疲勞考驗,工藝設(shè)計時必須對模具的鋼材進行精確的熱力學(xué)分析和設(shè)計,以避免造成模具型腔的開裂[2]。同時,采用過熱水對模具型腔進行快速加熱的過程中,過熱水的流速、入口溫度以及加熱時間等參數(shù)是模具型腔溫度控制的關(guān)鍵點。以某款轎車的車燈面罩為研究對象,需要保證其表面質(zhì)量達到“高光無痕”的質(zhì)量要求,同時力求縮短模具型腔的加熱時間以縮短成型周期、提高生產(chǎn)效率。

1 研究對象的數(shù)學(xué)模型

1.1 幾何模型

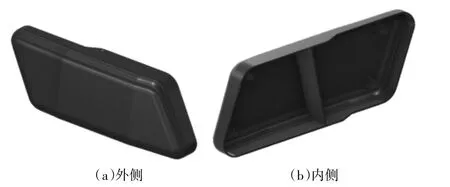

本研究對象為某款式轎車的車燈外罩,其結(jié)構(gòu)如圖1所示。車燈外罩又稱大燈配光鏡,是轎車的重要功能與裝飾零件,用戶對其外觀質(zhì)量有特別嚴(yán)格的要求,要求成型后的燈罩不得有肉眼可見的流紋、熔接痕、氣泡等缺陷。該車燈外罩外形尺寸為325.6 mm×120 mm×55 mm,平均壁厚為2.2 mm,材料為高透光率熱塑性塑料—聚碳酸酯(Polycarbonate,PC)。

圖1 車燈外罩的三維模型

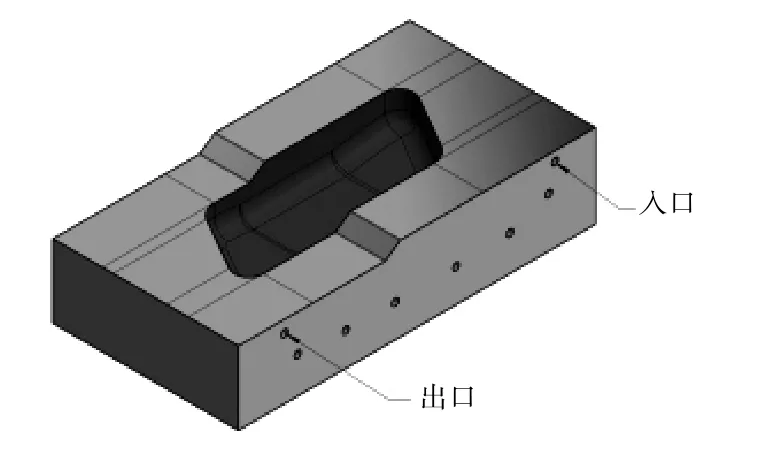

車燈外罩的注塑模具采用一模一腔的形式,型腔的外形尺寸為500mm×260 mm×117.5mm,通過機械鉆孔,在型腔直接上加工出8個直徑為?10 mm水孔,水孔布局如圖2所示;8個水孔首尾依次連接,形成一條管路,加熱和冷卻介質(zhì)均通過此管路進行。由于大燈外罩的內(nèi)、外表面質(zhì)量要求均非常高,但對應(yīng)的型腔仁、型芯所用鋼材完全一樣,且兩者的加熱和冷卻參數(shù)也完全相同,因此,只需對其中之一進行加熱溫度場分析即可。本研究選擇型腔進行分析。

圖2 型腔的幾何模型

1.2 數(shù)學(xué)模型

通過專門的雙工模溫機提供過熱水和冷卻水對型腔進行快速加熱和冷卻,過熱水的溫度可在120~180℃之間任意設(shè)定,冷卻水溫度可以在8~15℃之間任意設(shè)定。

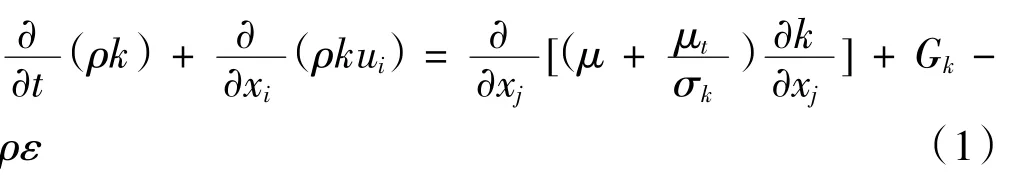

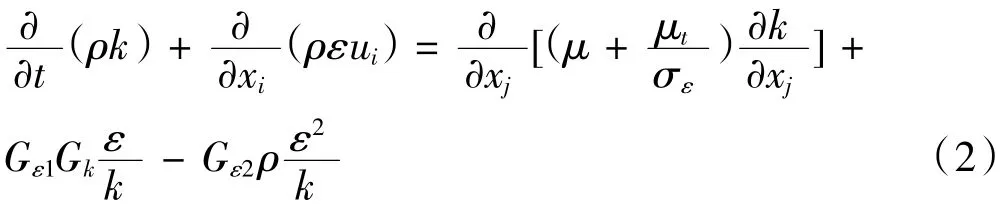

通過上述措施,確保了進入型腔的水流為湍流狀態(tài),因此過熱水的數(shù)學(xué)流動模型可以采用標(biāo)準(zhǔn)的湍流模型[3]。其中,k運輸方程為:

ε運輸方程為:

式中:ε為湍流脈動耗散率,m2/s3;Gk為單位體積流體的湍流脈動產(chǎn)生能量,kJ/m3;σk= 1;σε=1. 3;Gε1=1. 44;Gε2=1. 92;t為時間,s;k為湍流脈動動能,m2/s3;u為動力黏度,Pa·s;μt湍流黏度,Pa·s;μi為流體在i方向上的分速度,m/s;ρ為密度,kg/m3。

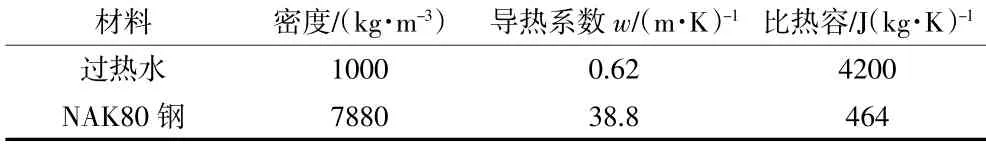

2 邊界條件設(shè)定與數(shù)值計算

確定計算域。計算域包含水孔和型腔整體,型腔的材料為日本大同公司的高鏡面塑料模具鋼NAK80。水孔與模具型腔兩者之間的接觸面可以設(shè)定為流體域和固體域的交界面,流體區(qū)域與固體區(qū)域之間的熱量傳輸模型均為能量傳熱模型。過熱水和模具型腔鋼材的熱力學(xué)參數(shù)見表1[4]。

表1 材料熱力學(xué)性能參數(shù)

實際注塑生產(chǎn)中,為了防止模具與空氣之間的熱量交換,模具往往進行保溫處理,因此對模具進行快速加熱時,假設(shè)模具的固體區(qū)域的壁面與外界沒有進行熱量交換,即設(shè)置為絕熱狀態(tài)。

模型的數(shù)值計算方式采用隱式定常的方式進行求解,采用k-ε湍流模型的封閉運動方程,選取Scalabe壁面函數(shù),目的是提高模擬計算過程中的收斂性和準(zhǔn)確性[5];固體的壁面采用無滑移邊界條件。控制收斂的方法是:設(shè)定迭代的步數(shù)為200次,均方根的殘差值為1×10-4。考慮到流體域的收斂時間一般較短,而固體域的收斂時間一般相對較長,因此固體域的時間尺度設(shè)定為100 s,而流體域的物理時間尺度設(shè)定為10 s。

根據(jù)以上簡化,首先在ANSYS中建立型腔的簡化二維模型,然后設(shè)置加熱工藝參數(shù),導(dǎo)入數(shù)值計算公式對型腔加熱過程進行分析求解,得到型腔各個參數(shù)條件下的溫度場的分布。

3 試驗與最佳方案確定

確定的3個因數(shù)是:過熱水的溫度、過熱水的流速及過熱水的加熱時間,其中過熱水的溫度為型腔入水口處的溫度,過熱水的流速為模具入水口處的瞬時流動速率,加熱時間為過熱水泵從啟動到停止之間的時間。

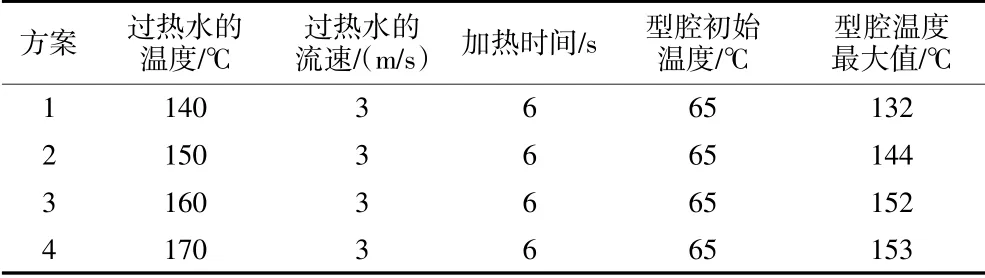

3.1 過熱水的溫度對型腔溫度的影響

過熱水的流速設(shè)置為3 m/s,加熱時間設(shè)置為6 s,考慮注塑車間正常生產(chǎn)時的情況,將型腔的初始溫度設(shè)置為65℃。過熱水的溫度分別設(shè)定為140℃、150℃、160℃、170℃,因而形成的4個不同的技術(shù)方案,現(xiàn)對這4個技術(shù)方案的模具型腔溫度場分別進行計算,計算結(jié)果見表2。

表2 不同過熱水溫度下模具型腔的溫度

過熱水的溫度不同,模具型腔的溫度則不同。當(dāng)過熱水的溫度為140℃時,計算出來的型腔的最高溫度為137℃,其中少量區(qū)域還不到137℃,這種情況下,模具型腔會對流經(jīng)該區(qū)域的熔體造成較大的流動阻力,因為PC塑料從熔融態(tài)向高彈態(tài)轉(zhuǎn)變的溫度為131℃左右,因此過熱水的溫度設(shè)置為140℃對車燈外罩的成型質(zhì)量是不利的。而設(shè)置為比140℃高的150℃、160℃、170℃時,模具型腔的最高溫度都遠高于PC塑料的熔融態(tài)—高彈態(tài)轉(zhuǎn)變溫度,分別達到了144℃、152℃、153℃,這對車燈外罩的成型有利。

但是,當(dāng)過熱水溫度設(shè)置為170℃時,需要消耗模溫機極大的功耗,并且當(dāng)模具型腔的溫度太高時,雖然熔體在注射時流動得非常順暢,但注射完成后,冷卻該模具型腔所需要的時間將會大幅度地增加,從而導(dǎo)致整個成型周期變長,從而影響生產(chǎn)效率,而且極端條件下,過高的型腔溫度還可能導(dǎo)致熔體出現(xiàn)溢邊的不良現(xiàn)象[6]。

綜合以上分析,在考慮注塑產(chǎn)品的表面質(zhì)量、模溫機的功耗和生產(chǎn)效率的情況下,過熱水溫度設(shè)定為150℃左右是可行的,即方案2的參數(shù)是比較合理的。

3.2 過熱水的流速對型腔溫度的影響

過熱水流速設(shè)定為型腔入口處的速率,其值分別設(shè)置為2 m/s、3 m/s、4 m/s、5 m/s,此時,設(shè)定過熱水的溫度和加熱時間數(shù)值不變,即過熱水的溫度設(shè)定為150℃、加熱時間設(shè)定為6 s,模具初始溫度仍設(shè)定為65℃,在此條件下,分別對過熱水4個不同流速方案下的模具型腔溫度場進行計算,計算結(jié)果見表3。

表3 不同過熱水流速下模具型腔的平均溫度

由表3可知,在型腔初始溫度、過熱水的溫度、加熱時間等參數(shù)相同的條件下,過熱水的流速越高,模具型腔的溫度就越高。但是,當(dāng)過熱水的流速達到3m/s時,雖然過熱水的流速繼續(xù)增加,但模具型腔的最高溫度上升并不再明顯。考慮到在實際的注塑生產(chǎn)中,過熱水的流速越高,水泵消耗的功耗就越大,生產(chǎn)成本就越高,因此過熱水的流速并不能設(shè)定得太高。但當(dāng)流速低至2 m/s時,型腔最高溫度卻只有135℃,在此較低的溫度下,PC塑料熔體的流動狀態(tài)將大幅度降低,車燈面罩的表面質(zhì)量獎可能出現(xiàn)流紋缺陷[7]。綜合以上分析,方案6較為合理。

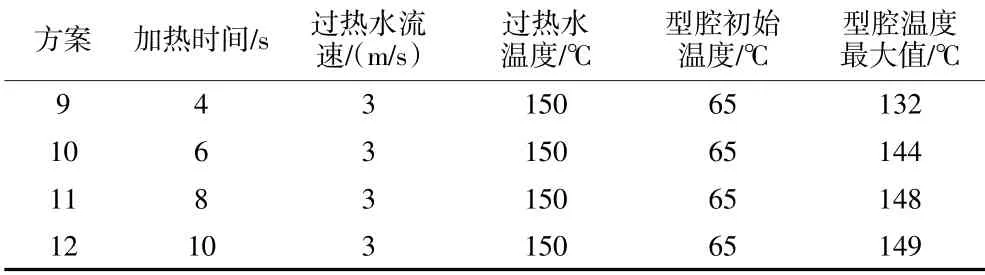

3.3 加熱時間長短對模具型腔溫度的影響

加熱時間是指過熱水進入模具型腔開始熱量交換至關(guān)閉水泵、水流停止之間的時間差。過熱水的溫度和流速不變,過熱水的溫度設(shè)定為150℃,過熱水的流速設(shè)定為2 m/s,模具初始溫度仍設(shè)定為65℃,加熱時間分別設(shè)定為4 s、6 s、8 s、10 s,對形成的這個技術(shù)方案的型腔溫度場分別導(dǎo)入前述的數(shù)學(xué)模型進行計算,結(jié)果見表4。

表4 不同加熱時間下模具型腔的最大溫度

從表4可以看出,隨著加熱時間的變長,模具型腔的溫度總體是逐漸升高的,但是當(dāng)加熱時間超過6 s時,模具型腔的最高溫度并沒有隨加熱時間的增加而線性增加。事實上,過長的加熱時間將非常不利于縮短燈罩的成型周期,并導(dǎo)致降低生產(chǎn)效率;當(dāng)加熱時間為4 s時,型腔的最高溫度只有132℃,此溫度已經(jīng)低至接近PC塑料熔體的熔融態(tài)—高彈態(tài)轉(zhuǎn)變溫度,從而存在因流體流動緩慢而在塑件表面出現(xiàn)流紋、花紋等缺陷的風(fēng)險。而當(dāng)加熱時間為6 s時,既可滿足模具型腔的溫度要求,保證了燈罩的成型質(zhì)量,也能提高生產(chǎn)效率。因此,方案10是較為理想的方案。

3.4 方案結(jié)果驗證

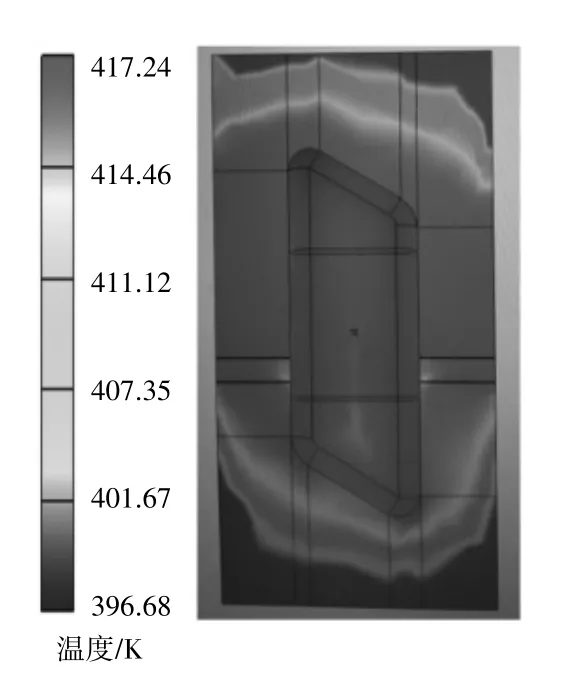

為了檢驗上述計算和分析所得到的最佳工藝參數(shù)的正確性,需要再次進行模具型腔溫度場的計算。將上述3組計算得到結(jié)果組合為一組最佳參數(shù)值,即設(shè)置過熱水的溫度為150℃、過熱水的流速為3 m/s、加熱時間為6 s。將該組參數(shù)導(dǎo)入溫度場的仿真計算軟件進行計算,計算結(jié)果的如圖3所示。從中可以看出,型腔成型區(qū)域的溫度總體比較均勻,并且該區(qū)域大部分區(qū)域的溫度都處于140~144℃之間,沒有特別高溫的區(qū)域和溫度突變區(qū)域。由此可見,可見經(jīng)過計算和分析而優(yōu)化后加熱參數(shù)值,實現(xiàn)了水孔和型腔之間的良好的熱交換。

圖3 最佳參數(shù)值下的型腔溫度場

4 結(jié)語

針對材質(zhì)為NAK80鋼的車燈面罩模具,以過熱水作為加熱介質(zhì),以過熱水的溫度、流速和加熱時間等關(guān)鍵參數(shù)為研究因素,共設(shè)計了12個技術(shù)方案,采用數(shù)值計算方法,分別對擬定的12個技術(shù)方案下的型腔溫度場進行了計算和分析,最終確定了最佳的工藝參數(shù)值為過熱水溫度150℃、流動速率3 m/s,加熱時間6 s。在此基礎(chǔ)上,為了驗證所確定的參數(shù)值的正確性,將所確定的參數(shù)組導(dǎo)入溫度場的仿真計算軟件進行計算與,計算結(jié)果顯示水孔和型腔之間的熱量傳遞良好,型腔的溫度場總體比較均勻,沒有出現(xiàn)局部溫度特別過高和溫度明顯突變的現(xiàn)象,并且加熱時間較短,符合縮短成型周期、提高生產(chǎn)效率的生產(chǎn)實際要求。