基于Txt與Excel中心數據庫的CAD/CAE集成方法研究

黃寶案,劉夫云

(1.百色學院,廣西 百色 531400;2.桂林電子科技大學,廣西 桂林 541004)

0 引言

近年來,國內外眾多學者在基于尺寸驅動的變形設計做了大量工作[1-5],已開發的CAD商業軟件,技術相對成熟。然而簡單的變形設計存在以下缺陷:

(1)缺乏系統評價方法。變形設計后產品的可靠性、穩定性是否滿足設計要求,這是對變型后模型重要評價。通常采用有限元法對模型進行校核,但需要人工不斷干預,容易導致模型失真[5]。

(2)缺乏結構優化設計。現有的變型設計缺乏結構優化,為了保證安全性,往往通過加大安全系數,易導致結構臃腫[6,7]。

(3)缺乏滿足工程條件的變形設計方法[8]。傳統的變形設計只對結構簡單變型,缺乏產品在不同工況下是否滿足工程約束條件的判斷。工程上急需一種可靠的評價方法來提高產品設計質量。

當前,變型設計研究更多趨于CAD/CAE集成。根據數據傳輸方式劃分,可分為直接傳遞法、標準化CAE模型庫傳遞法、中心數據庫傳遞法[9]。前兩種易于實現,但都存在模型失真,不能實現數據雙向傳輸。后者通過數據庫傳輸,易實現CAD/CAE數據共享,與兩種方法相比,該方法具有解決數據傳輸失真問題,實現CAD/CAE數據雙向傳輸。文獻[10]提出一種基于Excel的CAD/CAE集成方法,通過特定的集成方法,實現了“設計-評估-重新設計”操作自動化,為滿足多目標工程約束條件的數字化設計提供新的思路。

1 基于Txt與Excel的CAD/CAE集成關鍵技術

1.1 系統原理

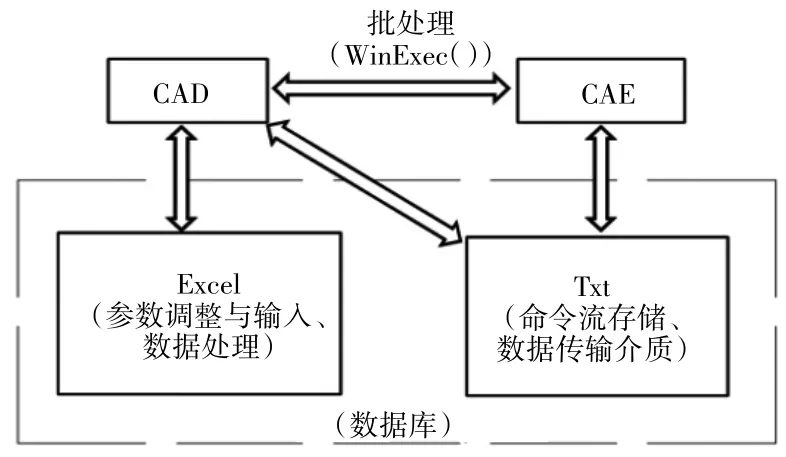

以SolidWords和ANSYS作為研究平臺,由于C語言和APDL存在語言兼容性問題,數據傳輸易失真。研究發現:Txt可操作性好,CAD和CAE系統能實時讀取與寫入數據;Excel有豐富的庫函數,通過Excel處理數據,可減少編輯框輸入量。以Txt作為命令流存儲和分析數據文件,以Excel作為數據輸入及后處理文件,通過API將CAD與CAE建立通信連接。

圖1在CAD建立參數化模型,將幾何模型寫入數據庫文件,建立CAE參數化模型,啟動CAE系統,讀取庫文件,對CAE模型進行仿真,將分析結果導入庫文件,最后CAD讀取仿真結果。

圖1 系統原理

1.2 CAD/CAE數據雙向傳遞

(1)CAD對Txt和Excel的操作。根據Excel提供的庫函數,如lpDisp=books.Open()、lpDisp=sheet.GetRange()、range.AttachDispatch()等函數,運用MFC工程,通過API接口將CAD與Excel建立通信連接,可實現CAD對Excel數據的讀寫操作。

(2)CAE對Txt的操作。基于ANSYS批處理功能,通過ANSYS的參數化設計語言(APDL)編程自動讀取Txt文本數據,實現關鍵零部件CAE自動分析。

1.3 CAE批處理

傳統的GUI操作費時費力,CAE批處理具備后臺運算功能,避免了GUI顯示占用內存。基于C++面向對象編程,通過定義模型參數來實現ANSYS的核心計算功能,可采用以下接口:第一,采用WinExec()函數,需指定ANSYS執行文件的目錄、工作目錄、輸入及輸出文件的位置。如

WinExec("軟件安裝位置-p ane3flds-dir命令流文件-j file14-s read-l en-us-b-i數據導出文件-o截圖導出文件夾",SW_HIDE)

其中:-p表示指定license;ane3flds表示指定的license為ANSYS Multiphisics;-j表示該任務的名稱;-s表示模式為read;-l表示語言環境;-b表示ANSYS的batch批處理模式。

第二,采用CreateProcess()函數,同樣需要指定ANSYS執行文件的目錄、輸入及輸出文件的位置。圖2在執行上述命令前,工作目錄中只含有pan_gu.txt命令流文件,執行完畢后,生成結果文件,通過第三方軟件處理,避免了GUI操作的局限性。

圖2 系統運行前后數據對比

2 基于Txt與Excel的CAD/CAE集成技術產品開發及驗證

2.1 建立約束

為了滿足企業需求,以某430型離合器二級減振從動盤為原型,開發從動盤數字化設計系統。從動盤數字設計時,采用從動盤模型,摩擦片外徑D=430 mm,內徑d=240 mm。

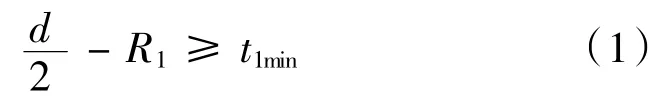

(1)建立從動片內環約束關系。從動片內環外直徑受到摩擦片內直徑約束,對外徑建立約束關系

式中,d是摩擦片內直徑,R1是從動片內環外半徑,t1min是裝配間隙極限值。從動片內環內半徑受旋轉半徑和主減振彈簧的外直徑約束,建立約束關系

式中,R2是從動片內環內半徑,t2min是內壁厚極限值,R0為旋轉半徑,D122為主減振彈簧直徑。

(2)建立花鍵盤約束關系。花鍵盤主要用來傳遞扭矩和限位,采用齒輪嚙合結構設計,為了保證花鍵盤的結構強度,對壁厚建立約束關系

式中,R3花鍵盤外齒半徑,R2=R3;R4內齒半徑,t3min花鍵盤壁厚極限值。

(3)建立盤轂約束關系。盤轂聯接變速箱輸入軸,用來傳遞扭矩及限位功能。盤轂花鍵受輸入軸約束,盤轂大徑受預減振限位半徑約束,為了保證限位齒強度,對壁厚建立約束關系

式中,R5是預減振限位半徑,R4=R5;De是矩形花鍵外直徑,t4min是限位齒極限厚度。預減振限位半徑根據預減振旋轉半徑選定,一般取R5/R01=0.55~0.64[9]。

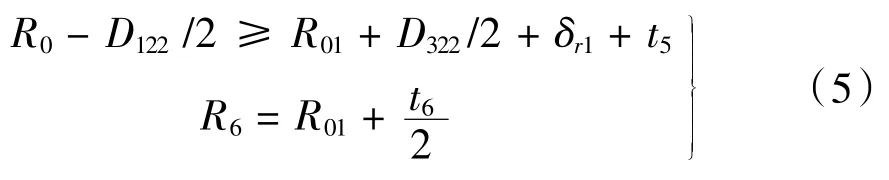

(4)建立撥盤約束關系。撥盤用于安裝預減振彈簧。撥盤受預減振旋轉半徑、主減振旋轉半徑、主減振彈簧外徑等參數約束,為了防止結構產生干涉,對撥盤建立約束關系:

式中,R01為預減振旋轉半徑,δr1為預減振彈簧離心量,t5為預減振彈簧罩板厚,r6為撥盤外半徑,t6為撥盤板厚。

2.2 從動盤數字化設計

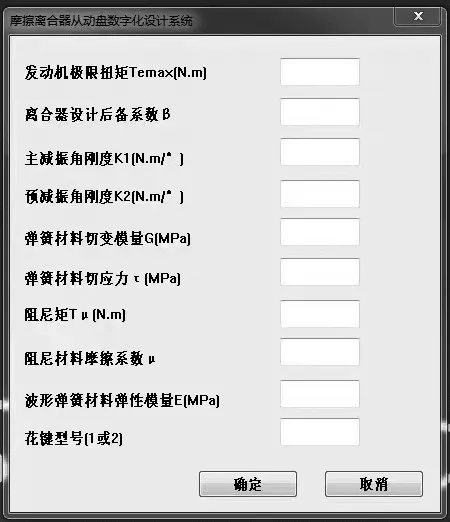

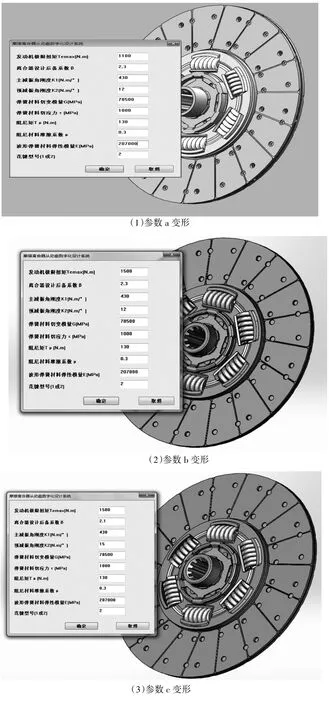

(1)系統界面設計。根據扭轉減振特性曲線來計算結構尺寸,根據客戶需求來確定驅動參數。經研究,驅動參數為發動機極限扭矩Temax、后備系數β、主減振角剛度K1、預減振角剛度K2、彈簧材料切變模量G、彈簧材料切應力τ、阻尼矩Tμ、阻尼材料摩擦系數μ、波形彈簧材料彈性模量E、花鍵型號。開發數字化系統,系統以.dll插件形式在SolidWorks運行,圖3為系統GUI界面。

圖3 從動盤數字化設計系統

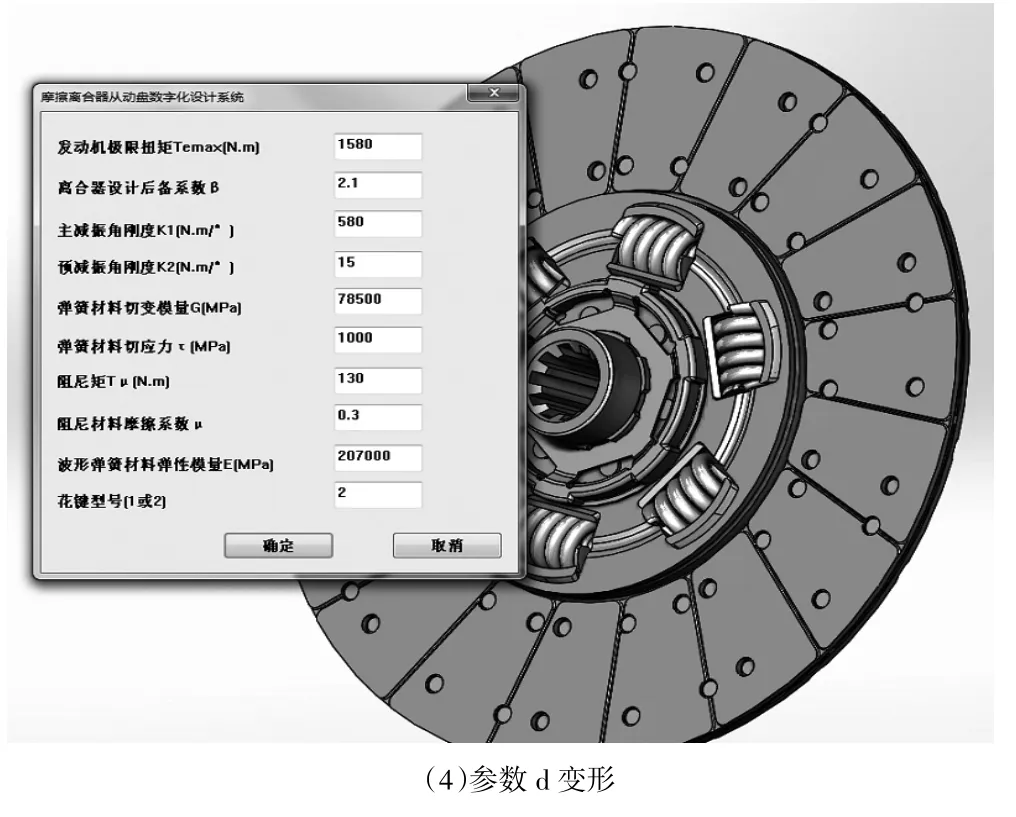

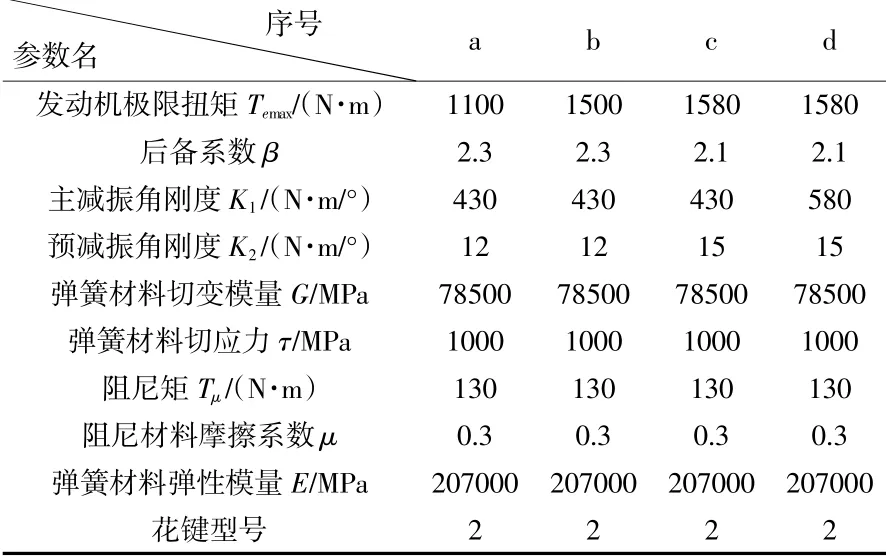

(2)數字化設計。對4種430型從動盤進行分析,圖4為扭轉減振特性曲線。根據要求,取Tμ=130 N·m;扭轉彈簧采用SWOSC-V-JIS G 3561;波形彈簧采用65Mn;阻尼片采用BQB 401冷連軋鋼板;表1為輸入參數,圖5為變形設計效果,計算數據通過Excel文件保存。

圖4 扭轉減振特性曲線

圖5 從動盤數字化設計

表1 參數輸入

2.3 關鍵零部件CAD/CAE集成

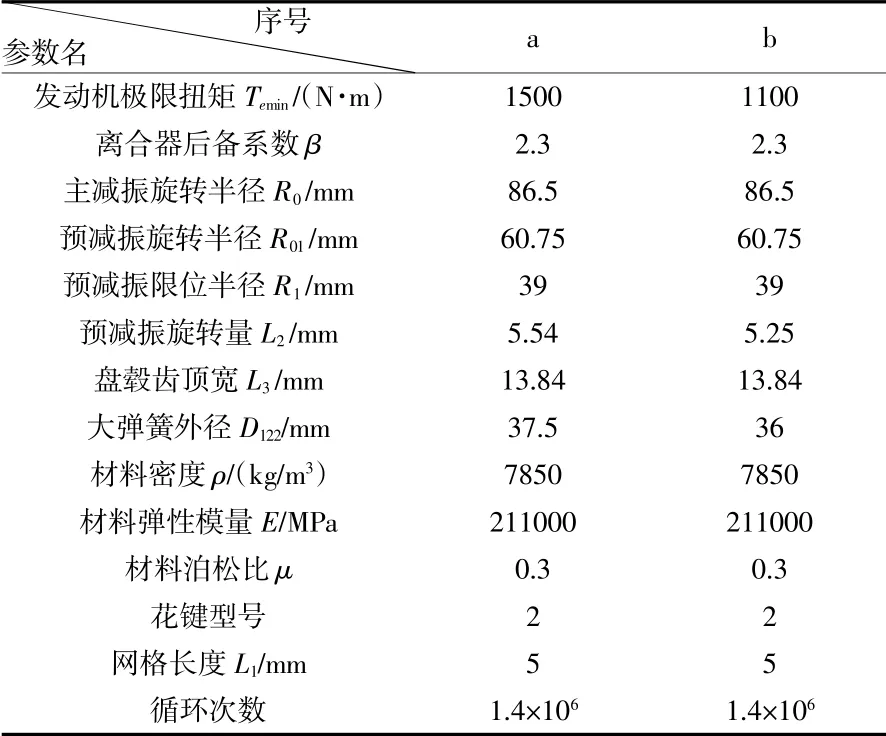

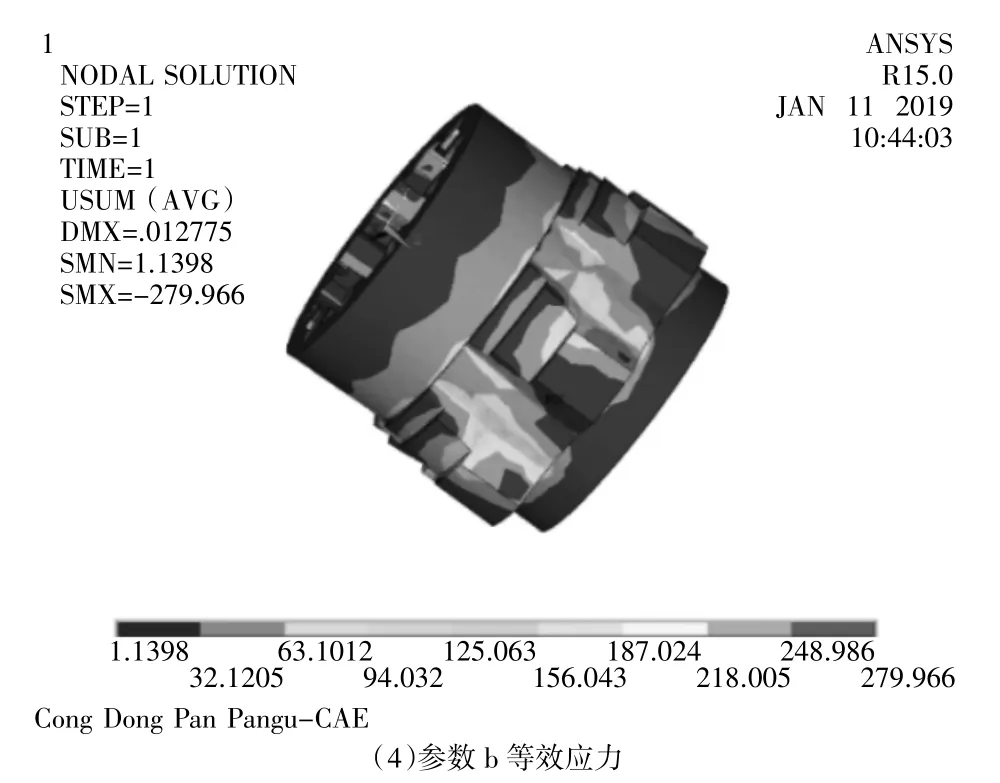

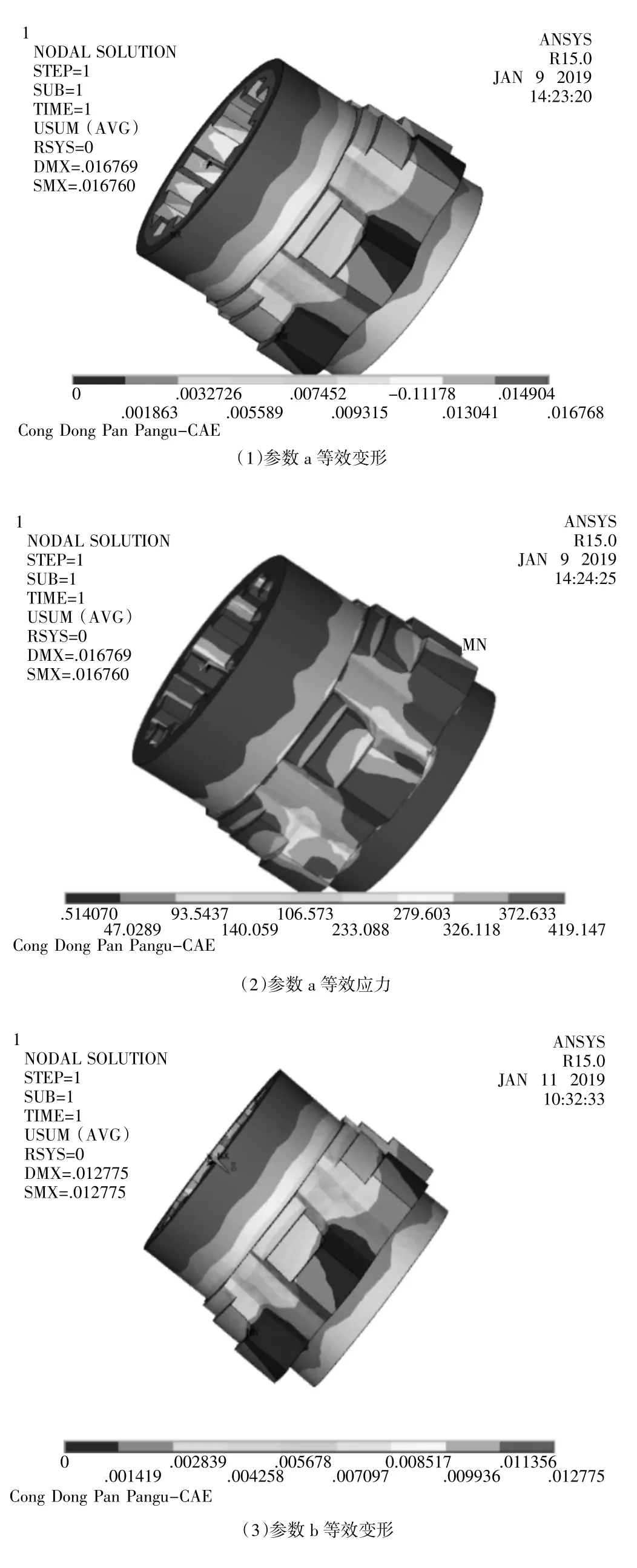

從動盤主要受力部件為盤榖、從動盤、減振盤、減振彈簧等。以盤榖為例,建立CAE模型。在限位齒面施加周向載荷,在花鍵齒面施加面約束,通過APDL對模型參數化設置,結合SolidWorks API和ANSYS批處理功能,圖6為設計CAD/CAE集成系統界面圖。盤轂采用40CrGB/T 3077,調質硬度25~32HRC。參考文獻[11],對材料參數設置,表2為盤轂有限元分析參數。

表2 盤轂CAD/CAE參數輸入

圖6 盤轂CAD/CAE集成系統GUI界面

盤轂靜應力分析如圖7所示。參數a節點最大等效變形0.016768 mm,最大等效應力是419.147 MPa。參數b節點最大等效變形0.012775 mm,最大等效應力是279.966 MPa。擠壓強度合格。

圖7 應力分析

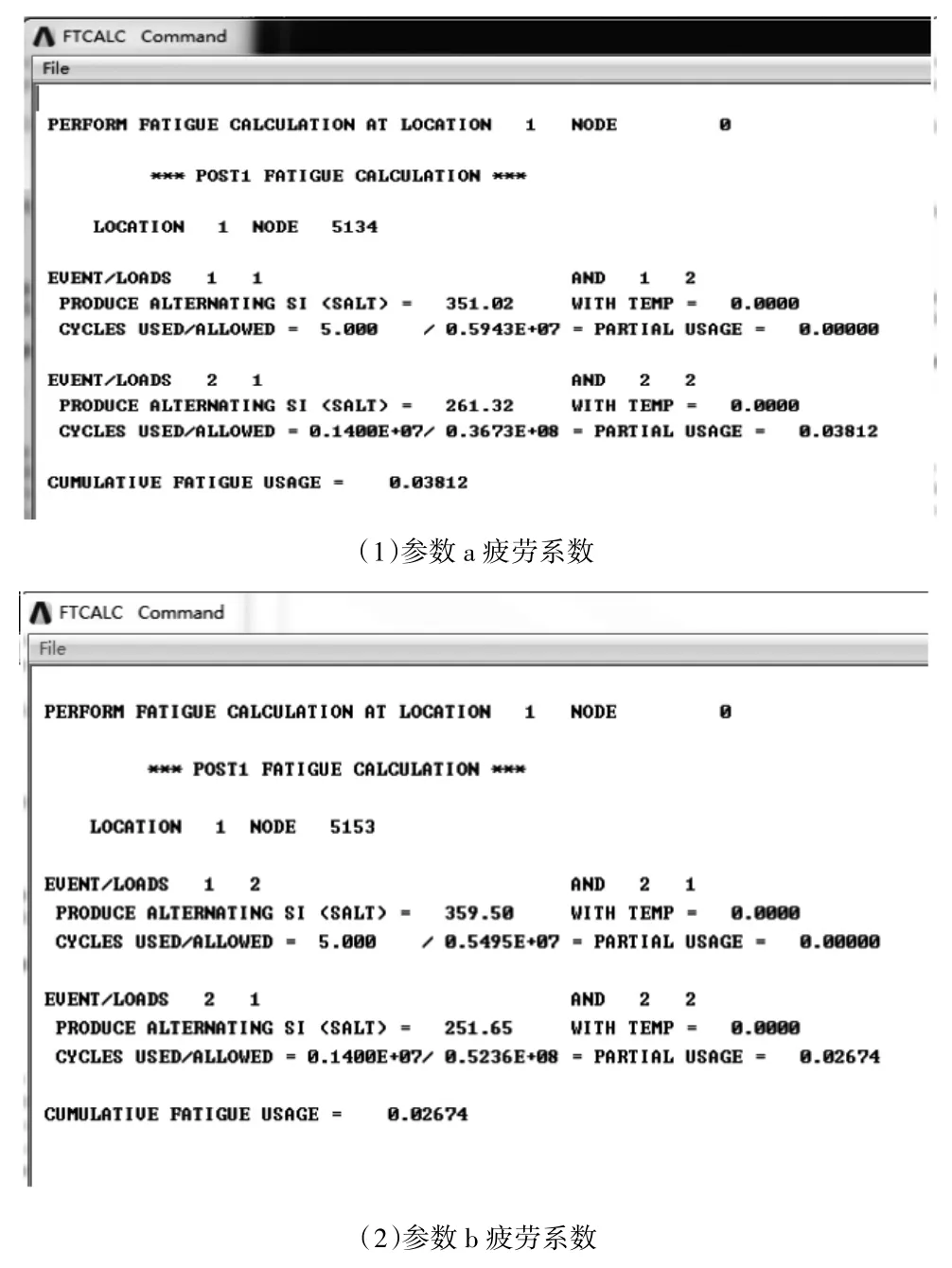

盤轂疲勞分析。試驗采用水壓法,試驗系數為1.44,每組循環5次,循環系數為1.4×106。圖8為疲勞分析圖,參數a提取到節點最大應力值344.54 MPa,使用系數為0.03812< 1;參數b提取到節點最大應力值245.45 MPa,使用系數為0.02674<1,試驗結果合格。疲勞試驗主要受最高工作壓力和材料影響,由于材料參數從文獻[10]提取,可能存在較大誤差,分析結果不太準確,后期客戶應通過試驗法來獲取材料參數,建立材料數據庫,分析結果才具備參考價值。

圖8 疲勞分析

3 結語

(1)研究CAD與CAE的集成方式和數據傳遞手段,結合參數化的CAD技術和參數化的CAE技術,提出了一種基于Txt和Excel中心數據的CAD/CAE集成方法。

(2)基于SolidWorks API和ANSYS批處理功能,以某430型從動盤為原型,開發CAD/CAE數字化設計集成系統,驗證集成方法的可行性。考慮到設計成本,在試用中未試制新的從動盤。后期應試制產品,并對從動盤進行檢測,借助試驗數據來修改模型約束,力求系統準確性。

(3)ANSYS不是專業的CAD建模軟件,基于參數化CAE技術建立的模型,只能實現單個零件的性能校核與優化,無法對整個從動盤進行分析。ANSYS Workbench可以解決上述問題,后期可對基于AWE的CAE二次開發進行研究。