某新建燃氣鍋爐機組一次調頻試驗分析

邴長江,李紹輝,張 強,褚云山,胡紹宇

(1.國電康平發電有限公司,遼寧 沈陽 110500;2.國家電投集團數字科技有限公司,北京 100080;3.國網遼寧省電力有限公司電力科學研究院,遼寧 沈陽 110006 )

隨著我國工業化水平不斷提高,國家對環境污染越來越重視,燃氣鍋爐機組建設更加廣泛。為保證電網安全經濟運行,提高電能質量及電網頻率穩定性,燃氣鍋爐機組需承擔電網調頻任務。為此,遼寧電網主動開展燃氣鍋爐機組一次調頻試驗工作,并驗證一次調頻邏輯及參數設置是否滿足國家、行業的相關標準與電網調度要求[1-3]。

1 機組概述

某新建燃氣鍋爐采用四川川鍋鍋爐有限責任公司生產的CG-340/13.7-Q2型超高壓、高溫、中間再熱、自然循環燃氣爐,鍋爐構架全部采用鋼架結構,鍋爐本體采用倒U型布置。汽輪機采用東方汽輪機有限公司生產的N100-13.24/538/538型超高壓、高溫、一次再熱、六段抽汽、凝汽式汽輪機。分散控制系統DCS與汽輪機電液控制系統DEH采用西門子公司生產的PCS7-410H控制系統,DCS控制系統包括數據采集系統(DAS)、模擬量控制系統(MCS)、順序控制系統(SCS)、鍋爐爐膛安全監控系統(FSSS)等。

燃氣鍋爐相比燃煤鍋爐大大改善了對環境的污染,且減少了引風機、除塵器、除渣器等燃煤鍋爐必備的設備,在初期投資及占地面積等方面也最為經濟。燃氣鍋爐內雜質較少,鍋爐受熱面不會被腐蝕及結渣,使鍋爐連續運行周期延長。燃氣鍋爐比傳統燃煤鍋爐在初期投資及后期機組穩定運行方面具有更多優勢[4-5]。

2 一次調頻主要參數及考核標準

2.1 主要參數

a.轉速不等率是指機組在調節系統給定值不變的情況下,汽輪機由空負荷至額定負荷時對應的轉速變化量與額定轉速的比值,通常以百分數形式表示為

δ=Δn/n0×100%

(1)

式中:Δn=n1-n2,n1為機組空負荷轉速;n2為機組滿負荷轉速;n0為汽輪機額定轉速。

機組參與一次調頻的能力由轉速不等率決定。轉速不等率越小,表示機組參與一次調頻能力越強,但會對機組穩定運行造成影響;轉速不等率越大,參與一次調頻的能力越弱,影響電網自平衡能力。一般轉速不等率為4%~5%。

b.一次調頻響應滯后時間為運行機組電網頻率最后一次超過一次調頻死區時,機組負荷向正確調頻方向開始變化所需時間。

c.一次調頻穩定時間為運行機組電網頻率超過一次調頻死區時,機組負荷達到一次調頻動作目標值范圍內所用時間。

d.一次調頻死區為機組轉速位于額定轉速附近變化時,一次調頻不動作的轉速區。

e.負荷變化幅度為機組參與一次調頻負荷變動的上下限,當電網頻率變化過大時,機組負荷不再隨調頻負荷變化而變化,從而保證機組運行穩定。負荷變動幅度限制越小,機組參與一次調頻能力越弱[6-8]。

2.2 考核標準

a.運行機組參與一次調頻的響應時間應小于3 s,即在3 s內機組負荷超過一次調頻死區向正確調頻方向變化。

b.運行機組參與一次調頻的穩定時間應小于60 s,即在60 s內機組一次調頻產生最大負荷。

c.運行機組參與一次調頻的負荷響應速度在15 s內達到75%目標負荷,在30 s內達到90%目標負荷。

d.運行機組參與一次調頻的死區應該不大于±2 r/min(±0.033 Hz)。

e.參與一次調頻的負荷變化幅度不小于±10%額定負荷。

3 一次調頻試驗分析

3.1 一次調頻實現方式

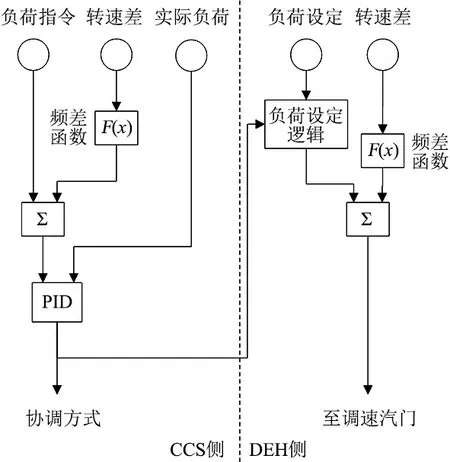

當機組并網運行時,正常工況下機組處于協調方式或AGC方式運行,此時一次調頻功能由DEH控制系統和CCS協調控制系統共同實現。當轉速差或者頻差超過一次調頻動作死區時,一次調頻信號由DEH控制系統直接作用在汽輪機調節門指令上,使機組負荷快速響應一次調頻需求,同時CCS側的負荷設定值也疊加一次調頻信號,使機組負荷和主蒸汽壓力維持穩定,并發出與DEH側一次調頻動作方向相同的指令作用到汽輪機調節門,從而實現穩定、快速的一次調頻功能[9-10]。其原理如圖1所示。

圖1 一次調頻控制原理

3.2 試驗方法及過程

該新建燃氣鍋爐機組運行的負荷控制方式為AGC控制方式,汽輪機閥門運行方式為單閥。試驗時機組退出AGC控制方式,處于CCS控制方式,試驗工況在60%額定負荷、75%額定負荷、90%額定負荷下進行。

將機組穩定在需要的試驗工況負荷下,在工程師站手動改變一次調頻測量轉速偏差值,分別施加±4 r/min、±6 r/min、±17 r/min 的轉速偏差擾動,持續60 s后,手動將測量轉速偏差值恢復為零,同時記錄該一次調頻動作過程中的機組有功功率、調節門開度、主蒸汽壓力、轉速差等各項參數;待機組負荷、壓力等運行參數穩定后,繼續試驗,直至該負荷工況下各個轉速差擾動試驗結束,調整機組負荷至下一個試驗工況,重復以上試驗步驟;直至所有負荷工況結束,恢復系統至試驗前狀態。

3.3 試驗結果分析

在該新建燃氣鍋爐機組60%額定工況下進行試驗,強制機組轉速2994 r/min,并記錄機組一次調頻動作過程中的數據,如圖2所示。

圖2 轉速偏差-6 r/min一次調頻試驗曲線

由圖2可知,一次調頻死區2 r/min,設計轉速不等率為5%,理論測試在-6 r/min的頻差負荷為2.67 MW,實際測試功率由一次調頻動作前的60.12 MW升到一次調頻動作穩定后的64.69 MW,實際動作頻差負荷為4.57 MW,實際調頻負荷是理論調頻負荷的171.2%。機組實際負荷越過一次調頻動作負荷后,仍繼續增加調頻負荷,調節門開度也一直增大,說明實際負荷動作是一次調頻理論調頻負荷1.71倍。發現試驗異常后,查閱汽輪機主控設定值歷史記錄數據為65.24 MW,說明一次調頻動作后CCS側汽輪機主控疊加2次一次調頻頻差負荷,導致試驗數據不合格,危害機組安全,不利于電網頻率穩定。經研究后在線修改CCS側一次調頻邏輯,刪除一次調頻頻差函數并在線下裝該邏輯,重新進行試驗。

繼續進行各工況下不同轉速差的一次調頻試驗,檢查一次調頻動作并核實機組動作調頻負荷,記錄機組相關參數,包括有功功率、調節門開度、主蒸汽壓力、汽包水位,在相同轉速偏差工況下,使機組能夠穩定運行。在釋放強制轉速信號時,要避免汽輪機轉速發生偏差,保證機組穩定運行。

試驗結果表明,機組一次調頻響應時間均小于3 s,滿足一次調頻響應時間要求;在第15 s時機組調頻負荷均達到該工況下理論調頻負荷的75%以上,滿足一次調頻調整幅度要求;機組進行60 s一次調頻調整后,機組實際調頻負荷達到理論調頻負荷90%以上,滿足一次調頻負荷調整幅度偏差的要求。

4 結語

對某電廠新建燃氣鍋爐機組開展一次調頻在線試驗,一次調頻各考核指標均滿足規程要求,可以發揮其一次調頻功能。

由于該機組首次投運未進行過一次調頻試驗,為保證電網頻率穩定對其進行一次調頻試驗十分必要。在試驗中可以檢查其一次調頻功能的正確性,并掌握該機組一次調頻性能,為該電廠參與電網一次調頻提供有力的數據支撐。