基于正交試驗的膨脹型鋼結構防火涂料配比分析

黎俊德

(廣東省建筑材料研究院有限公司)

0 引言

鋼結構因其具有施工周期短、強度高、可回收利用、造型美觀等優點,是現代生活中一種常見的建筑結構形式,其中代表性建筑如廣州塔、“鳥巢”體育館、上海環球金融中心、國家大劇院等,這些建筑極具美觀,是混凝土結構無法比擬的。然而,鋼結構卻有著致命缺陷,在高溫條件下其機械強度會迅速下降,發生塑性變形而失去承載能力,導致鋼結構迅速坍塌[1]。因此,有研究人員研制出了膨脹型防火涂料,將其涂覆于鋼結構表面在不破壞建筑美觀的前提下能夠極大地提升鋼結構的耐火極限。

膨脹型防火涂料通常由基料、顏填料、阻燃體系等構成,阻燃體系含有催化劑、成炭劑、發泡劑等。聚磷酸銨作為催化劑,在高溫條件下能夠自身分解以及催化涂層的熱分解進程,同時分解產物能夠促進涂層內含羥基碳源脫水炭化并與氣源共同作用形成不易燃、具有隔熱作用的炭質層[2];季戊四醇作為成炭劑,在催化劑作用下季戊四醇內羥基通過酯化反應發生脫水形成炭化層,為最終形成的發泡層提供骨架支撐作用;三聚氰胺作為發泡劑,在高溫條件下能夠釋放不燃性氣體,如NH3、水蒸氣等,使熔融狀態下的涂層可以發泡膨脹形成海綿狀膨脹層骨架[3]。張凡[4]等以聚磷酸銨、三聚氰胺、季戊四醇的質量比為4:3:3,氯偏乳液與純丙AC261P 乳液質量比為22:3,可膨脹石墨和絹云母的質量比為5:3 制備的防火涂料在受熱后形成的炭質層與鋼板粘附性好,膨脹倍率大,耐火性能最好。王清海[5]等研究發現聚磷酸銨、三聚氰胺、季戊四醇質量比為12:5:5,聚醋酸乙烯酯乳膠與醋叔乳膠的質量比為2,顏基比為4,高嶺土及含鋯陶瓷纖維的添加量分別為4%和2%時涂層的膨脹倍數大、耐火時間最長。張帆[6]通過SPSS 軟件分析發現聚磷酸銨:季戊四醇:三聚氰胺:鈦白粉:丙烯酸樹脂為500:200:225:200:220 時防火涂料的膨脹倍數和耐火時間測試結果最優。

以往研究表明聚磷酸銨、季戊四醇和三聚氰胺三者之間的質量比對防火涂料的性能具有重要影響,為探索此三因素對防火涂料膨脹倍率的影響主次順序,本文通過采用正交試驗來測試不同配比下防火涂料膨脹倍率,使用極差分析法和方差分析法來分析聚磷酸銨、季戊四醇和三聚氰胺對防火涂料膨脹倍率的影響,并獲取最佳配方。

1 試驗部分

1.1 試驗原材料

試驗原材料包括聚磷酸銨、季戊四醇、三聚氰胺、苯丙乳液、鈦白粉、重鈣粉、多功能助劑、成膜助劑。

1.2 正交試驗設計

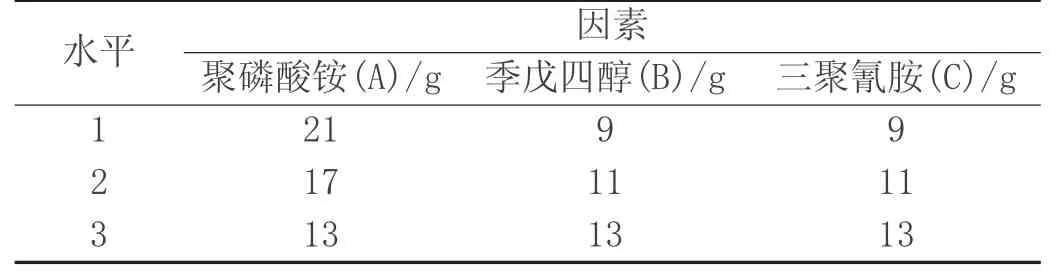

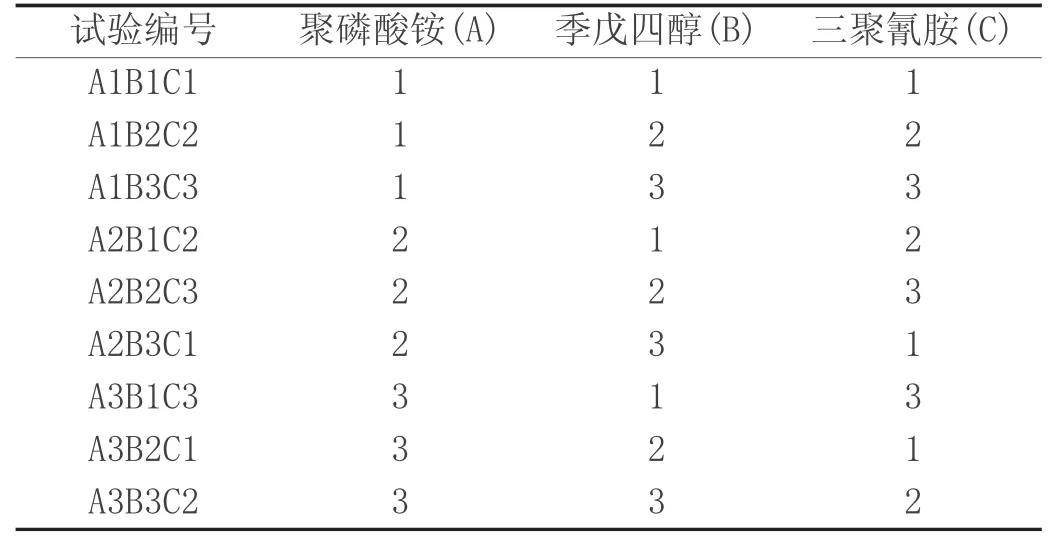

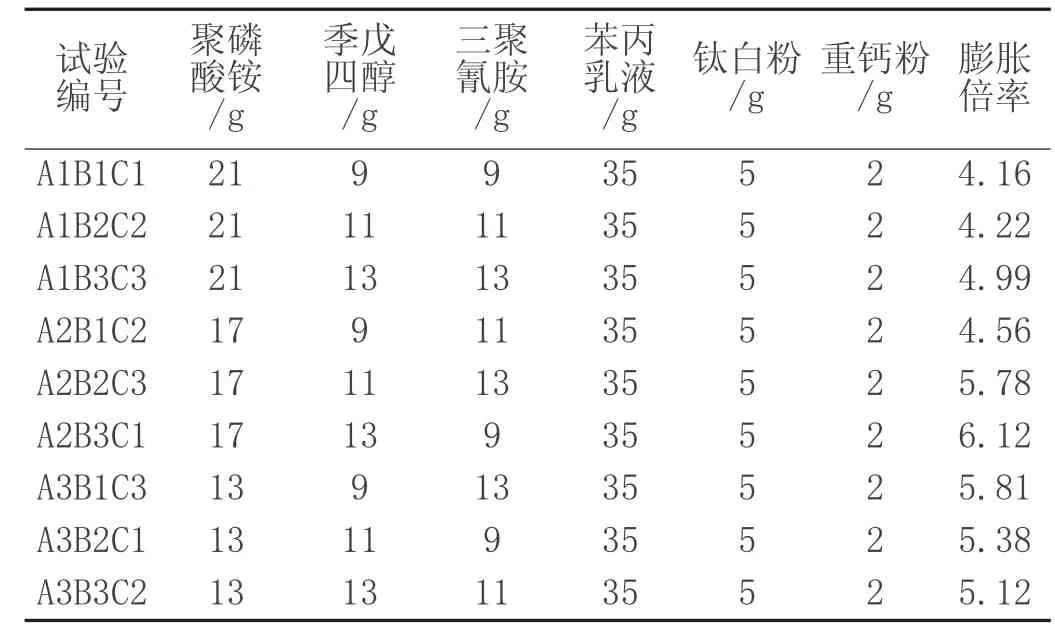

試驗采用三因素三水平正交試驗設計方案,三因素分別為聚磷酸銨、季戊四醇和三聚氰胺,每個因素均設有三個水平,采用L9(33)表,如表1 所示,三因素三水平正交試驗表如表2 所示。本試驗中聚磷酸銨的質量分別選取13g、17g 和21g,季戊四醇和三聚氰胺的質量均分別選取9g、11g 和13g,所有組苯丙乳液、鈦白粉和重鈣粉的質量均保持不變,分別為35g、5g 和2g,具體配比見表3。

表1 L9(33)正交表

表2 三因素三水平正交試驗表

表3 試驗配比及測試結果

1.3 試驗方案

1.3.1 防火涂料的制備

本試驗中防火涂料的制備流程如下,根據表3 稱取材料,將聚磷酸銨、季戊四醇、三聚氰胺、鈦白粉、重鈣粉、助劑進行攪拌,接著加入水再次進行攪拌成質地均勻的漿料,然后加入苯丙乳液進行攪拌成質地均勻且細膩無結塊的涂料。

1.3.2 鋼材的制備

本試驗中涂覆基材選用尺寸為60mm×100mm×10mm 的Q235 鋼材,在涂覆防火涂料前需要對鋼材表面進行表面凈化以及化學處理以保證鋼材表面平整光滑,沒有明顯缺陷。然后將涂料涂覆在鋼材表面,待表面涂料干了以后再進行下一次涂覆,每一次涂覆的厚度為0.15mm~0.2mm,最終的涂覆厚度為2mm 左右,待晾干養護7d 后進行耐火試驗。

1.3.3 耐火試驗方法

本試驗采用酒精噴燈進行垂直燃燒的方法對鋼材進行加熱試驗。利用鋼夾夾住鋼材,鋼材中涂有防火涂料的一面朝下接觸火源燃燒加熱,另一面接有熱電偶測試鋼材的背面溫度,當加熱溫度達到700℃時停止試驗。

1.3.4 膨脹倍率計算方法

試驗開始前,在鋼材底面5 個點測量涂層厚度,試驗結束后再次測量此5 個點的厚度,兩次測量厚度之差則為涂層的膨脹厚度,膨脹厚度與涂層厚度之比則為膨脹倍率,最終結果取5 個結果的平均值。

2 測試結果及分析

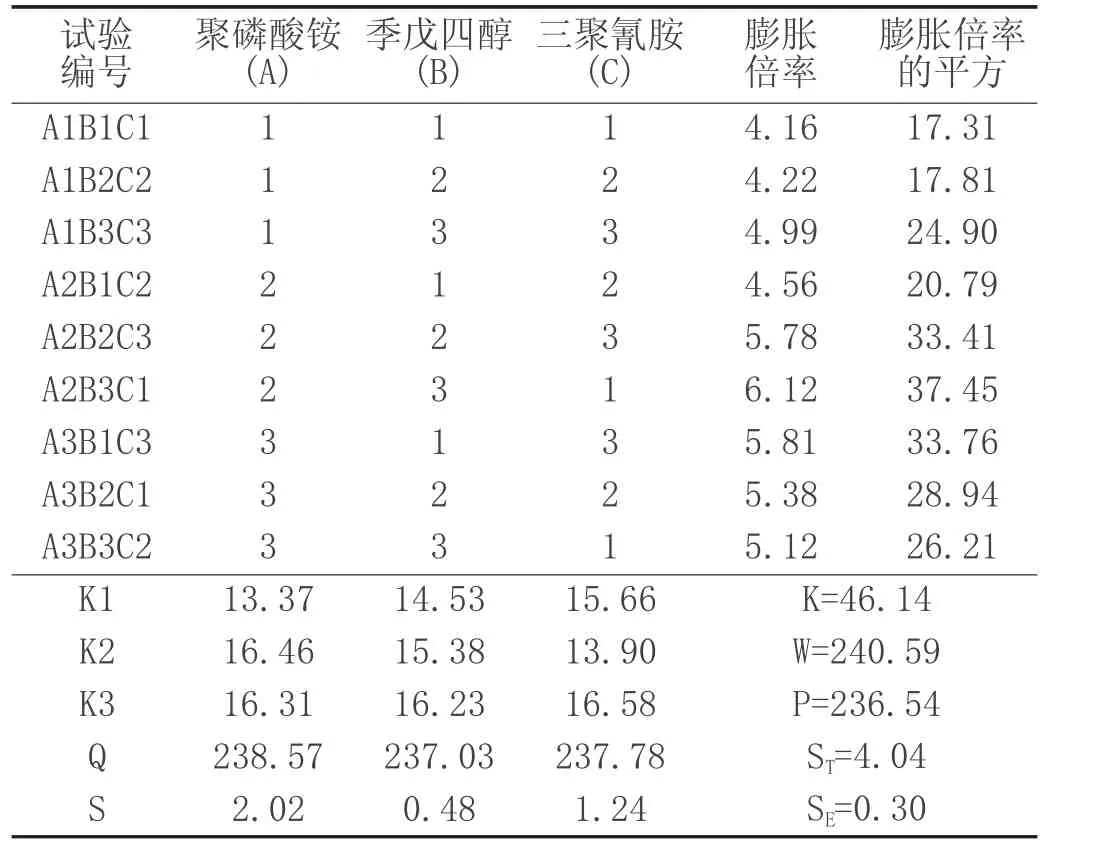

本試驗的測試結果見表3 的最后一列,結果顯示各組涂層的膨脹倍率測試值比較接近,最小值為4.16,而最大值為6.12。本試驗各組中聚磷酸銨、季戊四醇和三聚氰胺的總質量比較接近同時各組中聚磷酸銨、季戊四醇和三聚氰胺的變化區間較小,這可能是造成膨脹倍率測試值比較接近的原因。

為探索聚磷酸銨、季戊四醇和三聚氰胺對涂層膨脹倍率的影響,將采用極差分析法和方差分析法對試驗結果進行分析。極差分析法能夠簡單直觀地顯示出主要、次要因素,但無法預估試驗過程中可能或必然存在的誤差,也無法判斷試驗結果的差異是由因素水平還是試驗誤差造成的,而方差分析法能夠更為準確地進行誤差分析,主要提供了一個標準用于考查、判斷各因素對試驗結果的影響是否顯著,能夠將各因素、各水平以及交互作用造成的數據波動與試驗誤差造成的數據波動分開,提高了分析結果的精度,彌補了極差分析法的不足[7]。

2.1 極差分析

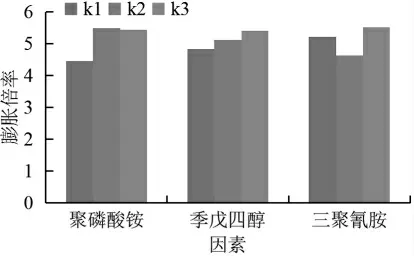

極差分析法首先是計算各因素在不同水平下膨脹倍率測試結果的算術平均值并記為k 值,然后計算該因素的極差R 值,極差越大表明該因素對膨脹倍率測試結果的影響越大,反之則越小。本試驗中各組膨脹倍率變化情況如圖1 所示,圖中結果顯示防火涂料的膨脹倍率隨聚磷酸銨k 值的增加先上升后下降,隨季戊四醇k值的增加而持續增大,隨三聚氰胺k 值的增加先下降后上升;極差分析結果見表4,結果顯示聚磷酸銨的極差值最大,其次是三聚氰胺而季戊四醇的極差值最小。其中,三聚氰胺的極差值為聚磷酸銨極差值的86.3%,季戊四醇的極差值為聚磷酸銨極差值的55.0%。極差值結果表明膨脹倍率的主要受聚磷酸銨的影響,其次是三聚氰胺,而季戊四醇的影響最小。對比圖1、表4 中聚磷酸銨、季戊四醇和三聚氰胺三個因素的k1、k2和k3值,將其中的最大值對應的水平定義為該因素的最優水平,則膨脹倍率的最優組合為聚磷酸銨17g、季戊四醇13g 和三聚氰胺13g。

圖1 膨脹倍率隨水平、因素變化圖

表4 極差分析結果

2.2 方差分析

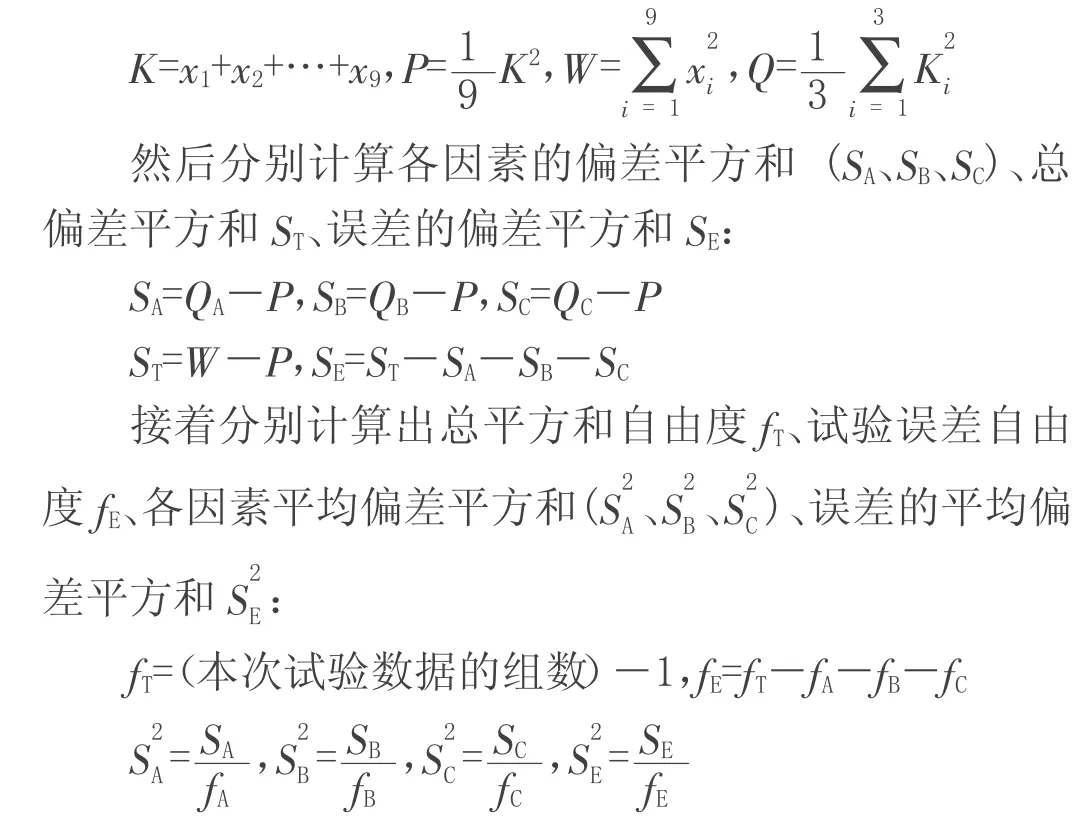

本試驗采用三因素三水平正交試驗,其中三因素分別為聚磷酸銨(A)、季戊四醇(B)和三聚氰胺(C),三水平分別為i=1、2、3,膨脹倍率的方差計算方法如下。

先計算以下各基本參數:

最后計算各因素的F 值:

通過上述公式可計算出涂層膨脹倍率的方差分析結果,如表5、表6 所示。表6 中聚磷酸銨的F 值計算結果最大,其次是三聚氰胺而季戊四醇的F 值最小,其中三聚氰胺的F 值為聚磷酸銨的65.7%,而季戊四醇的F值為聚磷酸銨的23.7%。此三因素的F 值計算結果顯示涂層膨脹倍率顯著性的主次順序依次為聚磷酸銨、三聚氰胺和季戊四醇,即聚磷酸銨的影響最大,其次是三聚氰胺而季戊四醇最小,同時,表6 中最后一列也顯示了聚磷酸銨對膨脹倍率測試結果影響顯著。方差分析結果與極差分析結果相同。

表5 方差分析計算過程

表6 方差分析結果

3 結論

⑴通過本次試驗研究可發現采用17g 聚磷酸銨、13g 季戊四醇、13g 三聚氰胺、35g 苯丙乳液、5g 鈦白粉、2g 重鈣粉與水攪拌制備的防火涂料可獲得最大膨脹倍率。

⑵極差分析和方差分析結果都表明防火涂料膨脹倍率的影響因素主次順序依次為聚磷酸銨、三聚氰胺和季戊四醇,同時方差分析結果顯示聚磷酸銨對防火涂料膨脹倍率的影響顯著。