基于SGSI減壓深拔技術減壓系統穩定操作及環保達標的研究

王文斌 郎紅偉 徐凱軍 李亞寧 張滿斌

中國石油獨山子石化分公司煉油一部 新疆獨山子 833699

獨山子石化公司煉油廠第一聯合車間1000萬噸/年常減壓蒸餾裝置是中國石油獨山子石化公司1000萬噸/年煉油及120萬噸/年乙烯技術改造工程的標志性工程,2009年建成投產,初建設計原油加工能力1000萬噸/年,屬燃料—化工型裝置。減壓塔頂抽真空系統的配置按2級蒸汽抽空器+液環泵進行配置,其中,1級和2級蒸汽抽空器分別各按2/3和1/3的能力分配,一、二級抽真空器平時都是一開一備;液環泵的能力為100%,按兩開一備配置。來自C-201(減壓塔)的塔頂氣相經過J-201AB(減頂一級抽空器)和J-202AB(減頂二級抽真空器)和P-209(減頂抽真空泵)后,減壓塔頂殘壓可下降至1.2KPa左右。近期,由于受到1.0MPa系統蒸汽溫度影響,根據實際操作經驗,當1.0MPa蒸汽溫度下降至270℃以下較長時間時,會影響減壓塔頂殘壓,最高上升至2.42KPa,從而影響減壓系統操作以及蠟油的收率。此外減頂不凝氣存在硫含量高,如果不能有效脫除硫含量,減頂不凝氣進入加熱爐必將影響加熱爐煙氣排放異常,造成環保不達標。因此,穩定1.0MPa蒸汽溫度、脫除減頂不凝氣硫含量是確保裝置安全、環保運行的關鍵。

1 存在的問題

1.1 減壓塔頂殘壓偏高

近期,由于受到進裝置1.0MPa系統蒸汽溫度影響,當1.0MPa蒸汽溫度下降至265℃以下較長時間時,會影響減壓塔頂殘壓,從而導致減壓系統操作紊亂,根據實際操作經驗,當1.0MPa蒸汽溫度降至265℃以下較長時間時,減壓塔頂殘壓PI2105會由正常值1.14KPa左右上升至2.42KPa(約90s),減壓渣油出裝置量由約120t/h升至約134t/h,減壓塔側線產品較正常時略輕,例如,蠟油Ⅰ 98%餾出溫度會由515℃左右下降至505℃左右。

1.2 減壓系統減頂不凝氣硫化氫含量高

1000萬噸/年常減壓蒸餾裝置減壓深拔后,減頂不凝氣流量及硫含量同步提高,減頂不凝氣進入C-202(減頂氣脫硫塔)與濃度為30%的MDEA(甲基二乙醇)溶液逆向接觸,減頂氣中的硫化氫被溶劑吸收,塔頂不凝氣經V-211(凈化減頂氣分液罐)分液后至減壓爐作為燃料使用。由于實際工況,減頂氣中的硫化氫無法在一定的壓力下吸收,減頂不凝氣無法很好地脫除硫化氫,造成硫化氫含量高,進入加熱爐燃燒后,容易造成減壓爐煙氣二氧化硫含量升高。為滿足加熱爐煙氣的新環保指標,SO2含量≯50mg/m3,車間通過提高進C-202(減頂氣脫硫塔)MDEA(甲基二乙醇)貧液量、C-202(減頂氣脫硫塔)頂壓力、降低MDEA(甲基二乙醇)貧液溫度等手段提高脫硫效果,在當前工況下,使減壓爐煙氣滿足新環保指標。但C-202(減頂氣脫硫塔)頂壓力控制過高對減壓塔頂抽真空系統不利;進C-202(減頂氣脫硫塔)MDEA(甲基二乙醇)貧液量控制過高會導致塔底富液外放量增大,需要C-202(減頂氣脫硫塔)塔底泵P-210雙泵運行,不利于裝置的平穩運行;MDEA(甲基二乙醇)貧液溫度控制過低又有可能造成MDEA(甲基二乙醇)溶液發泡,導致C-202(減頂氣脫硫塔)脫硫效率低問題。

1.3 減頂氣減壓瓦斯硫醇、羰基硫含量較高

1000萬噸/年常減壓蒸餾裝置減壓瓦斯硫醇、羰基硫含量較高,MDEA(甲基二乙醇)溶液對其脫除效果差。含硫醇、羰基硫較高的減頂氣不能很好地被脫除,其隨減頂不凝氣進入加熱爐,燃燒后生成二氧化硫,造成環保不達標。

2 解決措施

2.1 針對減壓塔頂殘壓偏高的解決方案

減頂殘壓因為一二級抽真空蒸汽溫度下降至265℃上升至2.42KPa時,班組內操及時聯系將間冷水流量由820t/h提至915t/h,抽真空蒸汽壓力由0.83MPa提至0.90MPa,同時將減一線回流、減一線外放關閉,將減一線冷回流、減一線回流量適當降低,維持V-201高液面,避免導致V-109封油空液面,從而導致裝置停工。

針對引起減壓塔頂壓力波動的因素,使用排除法主要針對可能引起減壓塔頂殘壓上升的主要原因“減壓塔頂負荷增加;減壓塔頂一、二、三級抽真空系統運行工況不好能力下降;減壓塔頂一、二級蒸汽抽真空器設備本體損壞”進行排查,且對減壓爐、減壓塔、減壓塔頂抽真空系統等相關參數趨勢檢查,綜合排查后初步分析可能造成波動的原因是1.0MPa蒸汽進蒸餾裝置溫度TI2208低于265℃,蒸汽抽真空器J-201/J-202處蒸汽溫度低于設計值240℃[1],造成蒸汽抽空器抽真空能力下降。

為了確認分析波動是否因1.0MPa蒸汽進蒸餾裝置溫度TI2208低于265℃而造成,120萬噸/年焦化裝置將加熱爐過熱蒸汽溫度由211℃逐步提至280℃,裝置1.0MPa蒸汽外放溫度相應地由260℃提高至282.5℃,累加第二聯合車間提高1.0MPa蒸汽外放溫度,對應1000萬噸/年蒸餾裝置1.0MPa蒸汽進裝置溫度繼續升高至266℃,減壓塔頂殘壓PI2105由1.51KPa直接降至1.30KPa(見圖1),減壓塔各參數逐漸達到正常值。

通過不同抽真空蒸汽溫度時對應的蒸汽抽真空器運行工況,將1000萬噸/年常減壓蒸餾裝置1.0MPa蒸汽進裝置溫度TI2208低報警值由220℃改為265℃,班組將現場溫度計指示列入班組日常檢查內容。同時,運行部通過調度對進裝置1.0MPa蒸汽溫度進行調節,保持進裝置溫度在180℃以上,保證抽真空器的平穩運行,保證減壓塔頂壓力正常,且下次大檢修增加減壓塔頂一、二級抽空器前溫度遠傳儀表實現DCS監控。

確保減壓塔頂殘壓穩定的其他措施。(1)減壓塔頂發生低溫硫腐蝕,腐蝕產物堵塞減頂氣分液罐V-209至減頂氣液封罐V-208酸性水過濾器,造成V-209液面波動,減壓瓦斯后路液封,減頂真空度下降,最終影響減壓操作及產品質量。故而控制過濾器前后壓差<20KPa,解決了減壓自產瓦斯后路憋壓的問題,保證減壓自產瓦斯后路暢通,降低減壓塔頂抽真空系統后路背壓。(2)保證減壓塔頂一二級抽空器后冷凝器E-203、E-204冷源流量的穩定,有效降低液環真空泵P-209ABC的負荷,同時降低一二級抽空器后路背壓,保證一二級抽空器抽空效果。按照操作經驗,在一二級抽空器后冷凝器E-203、E-204冷源串聯投用的情況下,一二級大氣腿溫度每升高1℃需提高冷源流量5~6t/h可有效控制一二級大氣腿溫度在合適范圍之內。(3)保證進裝置1.0MPa蒸汽的干燥性,車間加強對進裝置1.0MPa蒸汽脫液罐疏水器以及裝置1.0MPa蒸汽線末端疏水器運行監控,保證兩處疏水器的正常運行,防止1.0MPa蒸汽及時脫出冷凝水,保證其干燥性,避免1.0MPa蒸汽溫度降低影響減頂殘壓波動以及蒸汽帶水導致蒸汽線水擊現象的發生。

2.2 減壓系統減頂不凝氣硫化氫含量高的解決方案

基于實際工況優化和調整,通過增加減頂不凝氣超重力脫硫技措,提高減頂不凝氣脫硫系統的脫硫效果,達到降低減壓爐煙氣二氧化硫的目的。1000萬蒸餾裝置減頂氣進入V-210(減頂氣脫硫進料分液罐)脫液,然后進入C-202(減頂氣脫硫塔)及兩級超重力脫硫反應器與濃度為30%的甲基二乙醇胺溶液逆向接觸,減頂氣中的硫化氫被溶劑吸收。減頂氣進入超重力脫硫反應器,達到預期效果,設計脫后減頂氣硫化氫含量15mg/m3投用后減頂氣硫化氫含量7.59mg/m3,減頂氣硫化氫脫除效果較好,如表1所示。

表1 減頂氣超重力脫硫項目原料性質對標Table1 The property standard of raw materials for the project of top-cutting gas high-gravity desulfurization

2.3 減頂氣減壓瓦斯硫醇、羰基硫含量較高的解決方案

針對減壓瓦斯硫醇、羰基硫含量較高的問題,將減頂氣脫硫塔C-202變更為減頂氣柴油清洗塔,混合柴油通過罐區控制閥引出,通過減壓瓦斯脫硫塔C-202的貧胺液流程引入C-202,將減壓瓦斯脫硫塔C-202改為減頂氣柴油清洗塔,對減頂不凝氣進行柴油清洗脫除硫醇、羰基硫等。并在C-202塔頂增加分液罐V-217,C-202吸收后的柴油與V-217分液罐的柴油通過原富胺液泵P-210升壓進入分別接至減一線去混合柴油流程及混柴油去罐區流程。圖2減壓瓦斯增加柴油洗滌措施項目改造前、后工藝圖。

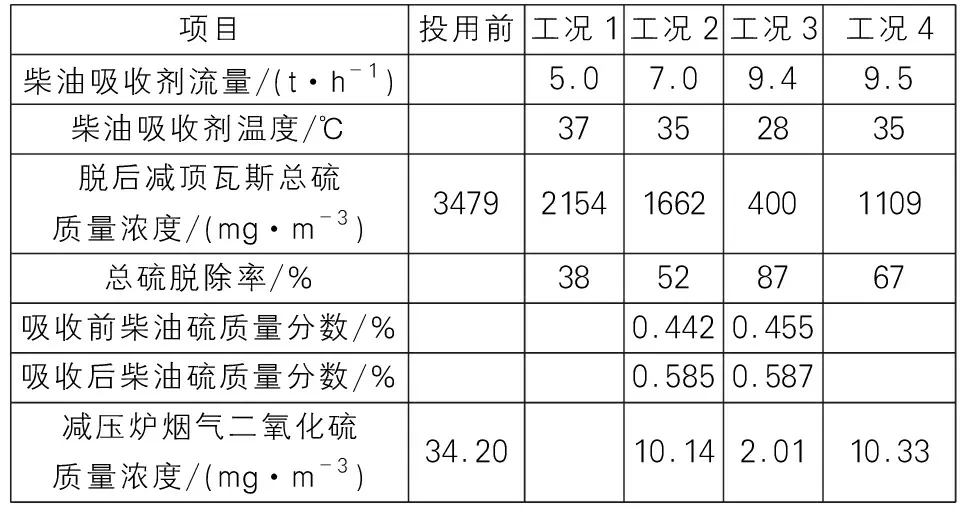

柴油吸收塔投用后,在減壓爐出口溫度為422℃的條件下,其柴油吸收塔投用前后運行數據如表2所列。可以看出,柴油吸收塔投用后,減頂瓦斯總硫脫除率逐漸增大,吸收后柴油中硫的質量分數明顯上升。柴油吸收劑的流量和溫度也都會影響減頂瓦斯總硫脫除效果,在柴油溫度相同的情況下,柴油流量每增加1t/h,總硫脫除率提高約6.6個百分點;在柴油流量相同的情況下,柴油溫度每降低1℃,總硫脫除率提高約2.9個百分點。減壓爐出口溫度升高至424℃,柴油吸收劑的流量為7t/h,柴油的溫度為35℃,減壓爐煙氣二氧化硫質量濃度為15mg/m3,滿足GB 31570—2015排放標準要求。

表2 柴油吸收塔投用前后運行對比Table2 Comparison of diesel absorption tower operation before and after commissioning

3 結論

(1)通過對不同抽蒸汽溫度時對應的蒸汽抽真空器運行工況,將1000萬噸/年蒸餾裝置1.0MPa蒸汽進裝置溫度TI2208低報警值由220℃改為265℃,班組將現場溫度計指示列入班組日常檢查內容,保證抽真空器的平穩運行,保證減壓塔頂壓力正常,且下次大檢修增加溫度遠傳儀表實現DCS監控。

(2)減頂氣超重力脫硫項目各控制參數滿足設計指標,原料性質除貧胺液濃度較設計降低5%MDEA外,減頂氣組分較設計偏差不大,脫后減頂氣硫化氫含量僅為5ppm,低于設計值9.8ppm,故減頂氣超重力脫硫項目運行良好,達到了降低減頂氣硫化氫含量的預期效果。

(3)減頂瓦斯系統通過增加超重力脫硫,硫化氫脫除率提高至99.75%;通過改變為柴油吸收脫硫,有機硫脫除率達到50%以上,實現了減壓爐煙氣達標排放。

(4)優化操作,通過對塔內各回流量和各側線蒸發段溫度的適當調整,將減頂殘壓維持在一個相對良好的工藝指標范圍內。