竹漿模塑成型熱壓干燥系統(tǒng)優(yōu)化設計與成模仿真*

陳志強

(福建省林業(yè)科學研究院,福建 福州 350012)

竹漿模塑制品具有防潮、防油、抗菌、耐熱、防紫外線、無毒無味,以及較強的機械性能等優(yōu)點。但竹漿模塑產品尚未占據(jù)市場主要份額,主要是因為這類企業(yè)生產裝備自動化程度低,規(guī)模化生產程度低,生產過程能耗高,產品生產成本高等。因此,發(fā)展高效低耗、自動化程度高的竹漿模塑生產設備,是加快竹漿模塑產品產業(yè)化進程的當務之急。李正紅[1]分析了ZMC-1.5全自動紙漿模塑制品生產設備的機械系統(tǒng)及其成型機構、熱壓機構等設計要點。廖澤順等[2]通過仿真的方式發(fā)現(xiàn)模具吸漿孔的孔徑和結構、吸漿時間以及熱壓時間對紙塑產品的質量有很大影響。林偉健[3]針對目前用于生產紙模制品的熱壓機,存在控制難、體積大等問題,采用伺服熱壓機替代液壓缸為動力控制壓合速度,優(yōu)化后的裝備體積小且方便維護。本研究通過優(yōu)化現(xiàn)有設備的工業(yè)參數(shù),提高成型機和熱壓干燥機自動化程度,并通過仿真分析優(yōu)化后的設備性能對成品質量的影響,以期提高竹漿模塑成品合格率及生產效率。

1 生產線總體設計

1.1 生產線設備組成

本著機械系統(tǒng)結構簡潔緊湊,便于布置,同時自動化易于實現(xiàn)的原則,選用往復式吸漿成型工藝。由于成型時間約為熱壓所需時間的1/2,為確保生產線上成形與熱壓工藝的匹配,同時也為提高生產效率及機械系統(tǒng)的穩(wěn)定性,在整機總體設計布置上,采用一臺成型機與兩臺熱壓機,并配備制漿、調漿、空壓站、真空站和熱壓模具油加熱系統(tǒng)等。生產線可根據(jù)制造不同空間結構的成品,更換相應的模具即可,滿足不同產品的需求[4]。

1.2 設備工作原理

竹漿模塑制品采用吸漿法及一次性熱壓成型[4]。工藝流程:連續(xù)將調制好的漿液送入漿池;將已布置好的成形網模的下模具通過氣缸推入料槽,真空后注滿漿液,將其上移,與上模合并,加壓脫水,再將上、下模具分開,將濕坯送到上模具;將濕板料移到熱壓工位,將熱壓下模具和上模具結合,然后將濕坯料送到熱壓上模具中,與模具分開;熱壓上模具和熱壓下模具結合,完成熱壓成型;成型后,將上模具和熱壓下模具分開,將制品通過熱壓上模具送入接合機構,完成1次循環(huán)[5]。

2 成型裝置優(yōu)化設計

2.1 成型部分分析

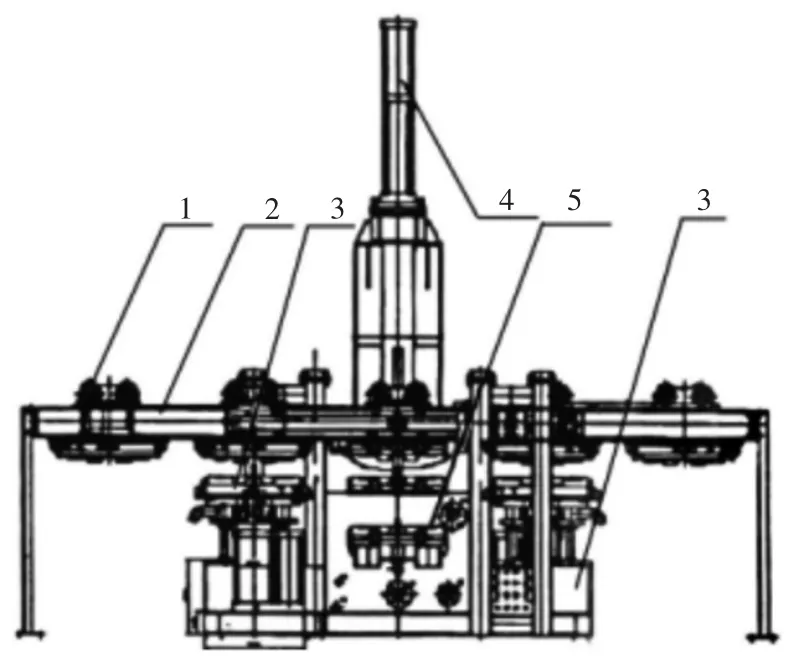

成形部分是竹漿模塑生產線上模塑成型的關鍵,氣液增壓缸、模具和流漿池是成型機的關鍵部分。成型機3D結構剖面如圖1所示,成型機的工作是成型下模將氣液增壓缸作為動力系統(tǒng),實現(xiàn)吸漿、脫水和濕胚脫模、轉移等工序一系列移動[6]。

圖1 設備整機結構圖

2.2 成型部分改進設計

生產線采用竹漿為原料,由于竹漿具有細小纖維含量多,成型性、濾水性差,附著力大且易粘網等特點,導致成型困難。設計方案重點從漿料的成型性能、避免漿料黏網方面在原成型機機構的基礎上來優(yōu)化。優(yōu)化方案如下:

(1)增加模具數(shù),提高成型效率,提高竹漿制品的生產率,降低成本。

(2)在成型下模上布置一些合適的進氣小孔,從而保證漿料均勻分布。根據(jù)成型效果勻度數(shù)據(jù)統(tǒng)計,得出改進參數(shù):孔徑φ2.5、孔邊距10 mm、開孔率為4.9%。

(3)為熱壓干燥后便于排水,將氣室內的底面磨成3°~5°的坡度。

(4)成型網模下使用真空脫水,使用二位二通電磁閥控制成型模氣室轉換氣。

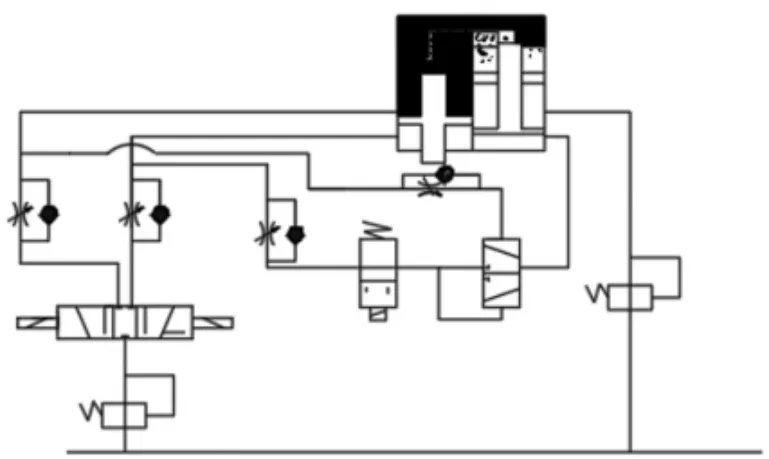

(5)為了使設備更加緊湊,摒棄掉液壓傳動裝置,使用氣液增壓缸帶動模具閉合去除成型游離水。氣液增壓缸氣動控制系統(tǒng)如圖2所示,一個電磁二位二通先導閥、一個三位五通電磁換向閥和一個氣動差壓控制閥、溢流閥及單向閥組成了氣路控制系統(tǒng)[7]。

圖2 氣液增壓氣動控制系統(tǒng)

2.3 成型氣缸計算

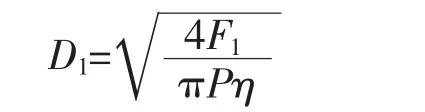

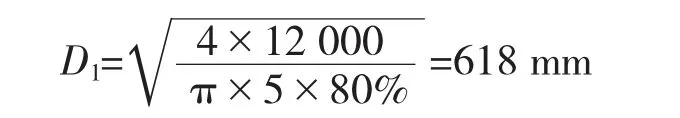

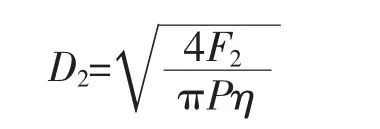

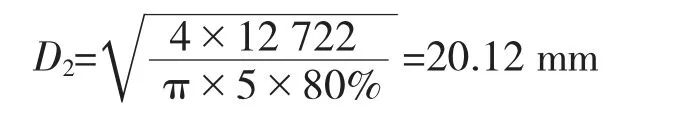

氣液增壓缸采用普通氣缸,缸徑則以所需最大壓力12000 kg進行設計[8]。缸徑D1為:

式中:F1為氣缸所受的總阻力,F(xiàn)1=12000 N;P為空氣工作壓力,P=5 kg/mm2;η為氣缸工作效率,取η=80%。

代入得:

按氣缸內徑系列標準圓整,取D1=630mm。

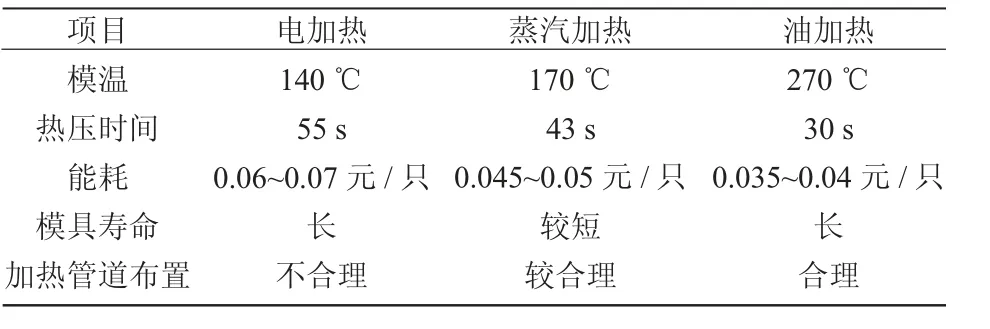

若采用增壓氣缸,則缸內徑D2為:

式中:F2為氣缸上升所受的總阻力,F(xiàn)2=12722 N;

代入得:

按氣缸內徑系列標準圓整,取D2=220 mm。

由上面的計算可知普通氣缸是增壓氣缸耗氣量的8.2倍。因為普通氣缸的耗氧量遠遠大于增壓氣缸的耗氧量,故采用增壓氣缸。

3 熱壓干燥裝置優(yōu)化設計

3.1 熱壓干燥部分加熱方式選擇

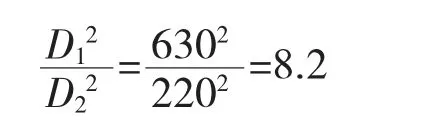

在定型模上使用加熱媒介所得的熱能來烘干定型膜內濕胚。通過表1的因數(shù)比較,采用油加熱方式是合理且成本最低的。

表1 三種不同加熱方式效果比較

采用油加熱,其主要優(yōu)勢為:1)具有較低的工作技術要求、不具有強烈的腐蝕性、發(fā)生穿孔等危害的可能性較低;2)通過參考模具型腔的外型要求,預先埋置合適的管道(圖3),可保證模具受熱十分均勻,降低生產能耗。

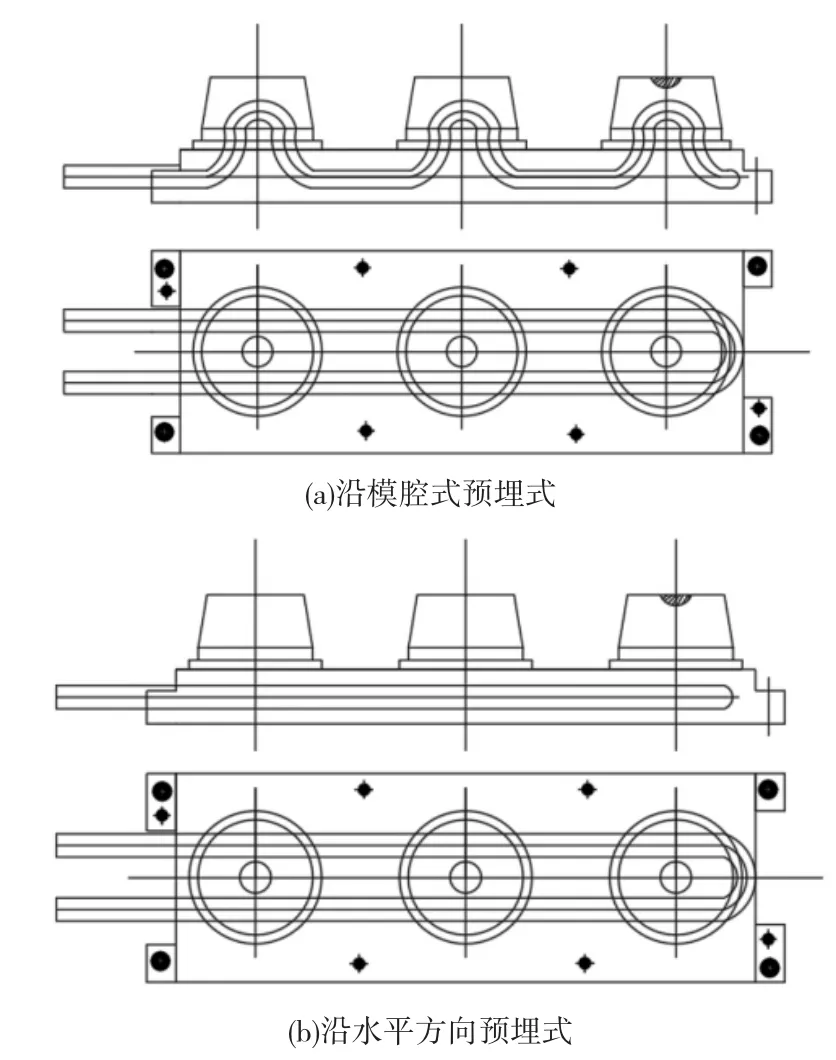

3.2 熱壓上模管道分布形式分析

導熱油對流換熱產生的熱量在一樣的條件情況下,管道沿模腔如圖3(a)的比沿水平方向如圖3(b)分布的高,因此管道分布優(yōu)化為沿模腔形狀分布。

圖3 預埋式熱壓凸模簡圖

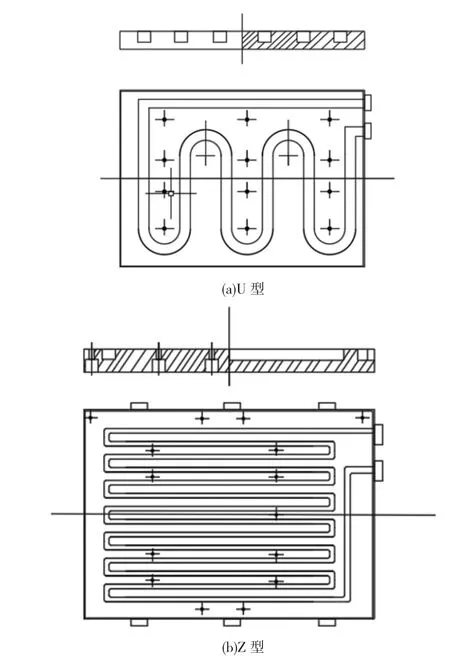

3.3 加熱板結構分析

選擇以導熱油作為媒質的加熱板結構有U型和Z型兩類(圖4),分別對應板內預埋油管和板內加工油槽[9]。只考慮管道為直管分布條件下,U型加熱板管道長l1=4500 mm,Z型加熱板管道長l2=8600 mm,U、Z型加熱板管道的直徑d=25mm,tf=270℃,tk=250℃,無需曲率修正,εr=1,εl=1,雷諾數(shù)Ref=104,Prf=84,λf=0.132 w/(m·℃),計算熱量值為:

圖4 加熱板結構

U型板產出的熱量Q1=98.1 kW/h

Z型板產出的熱量Q2=187.4 kW/h

由于向心力的存在,使其產生二次循環(huán),熱交換時間與直管相比會持續(xù)更長,因此,選用Z型加熱板。該優(yōu)化方案有效降低了熱能消耗,從而降低了生產成本[10]。

4 餐具模流仿真實驗

在設計模塑成型熱壓干燥系統(tǒng)時通過成型仿真實驗,得到紙漿填充時間、各個方向的鎖模力等。成型仿真內容包含:建立幾何模型、選定流動區(qū)域;對模擬仿真區(qū)域進行網格劃分、確定仿真所需的邊界條件,初始條件和流動條件;進行流體模擬仿真,分析和處理模擬仿真的數(shù)據(jù)。

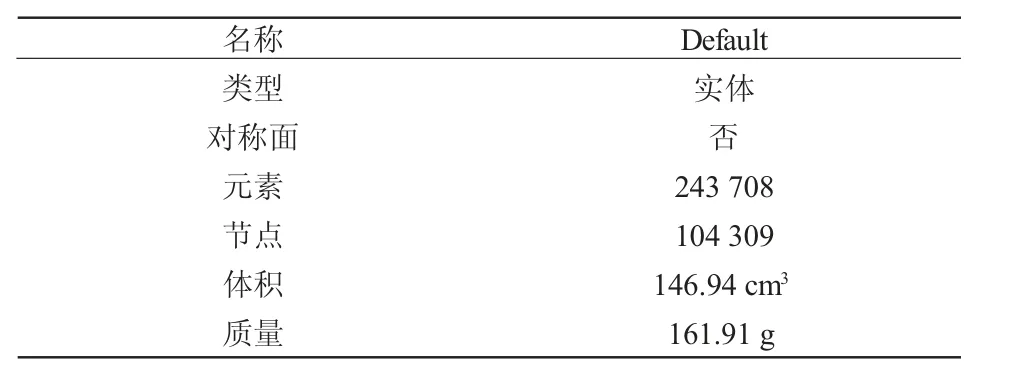

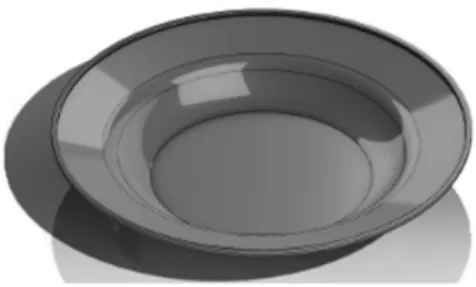

4.1 模型屬性

模流仿真研究對于實驗仿真方面,選用餐具(竹材)作為仿真對象。利用SolidWorks軟件構建餐具3D模型(圖5),使用SolidWorks Plastics進行模流仿真分析[11](表2)。

表2 模型基本信息

圖5 模具三維圖

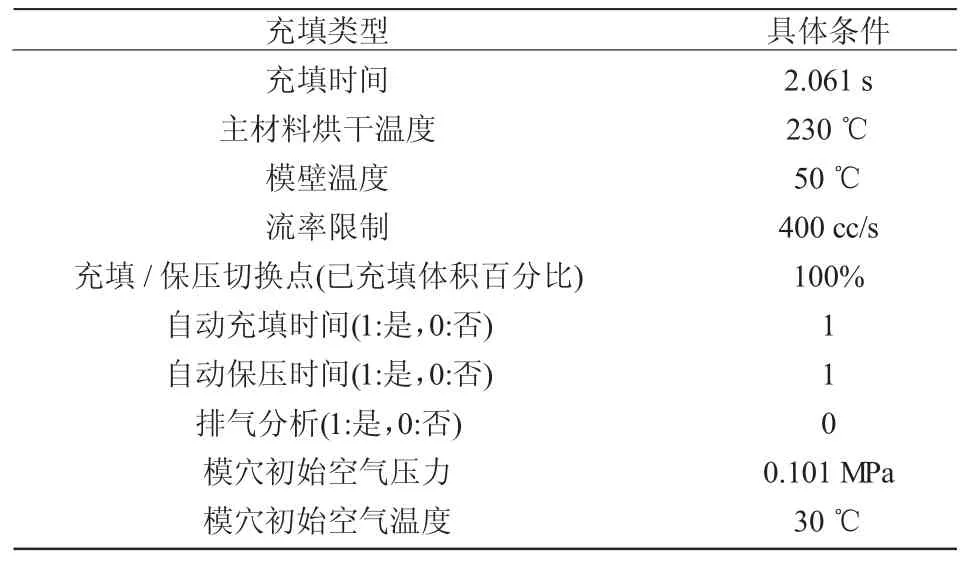

4.2 工藝參數(shù)設定

仿真需要一定的前提條件,且需要進行一定的成型參數(shù)設定[12]。

表3 工藝參數(shù)

4.3 仿真結果

4.3.1 流體仿真

流動分析用于推測某一具體的物料和相關成形工藝條件下制品的充填性能[13-14]。充填分析結果是用于判定成品的充填行為是否合理、是否能完全充填及還可以進行充填等。通過對充填過程的動態(tài)觀察,可以看出充填過程中的熔體流動特性,從而判定充填過程是否合理[15]。經過對餐具模型的流體仿真,結果表明能完整流暢填充,填充過程合理,餐具的成型效率高。

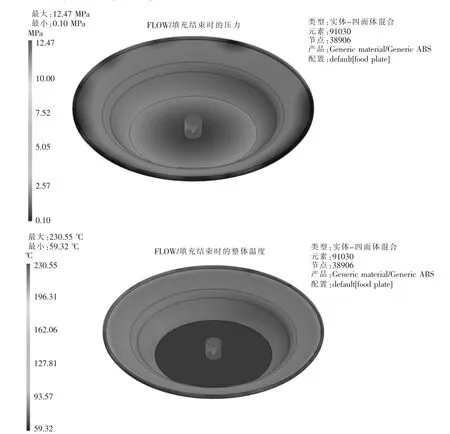

4.3.2 成型仿真結果

熱壓工序設計中為保證產品的質量,需要綜合考慮熱壓過程中的壓力、溫度和時間等因素。圖6可以看出熱壓過程中,壓力和溫度符合成型規(guī)律與成型系統(tǒng)設計要求。

圖6 熱壓過程中的壓力、溫度分布

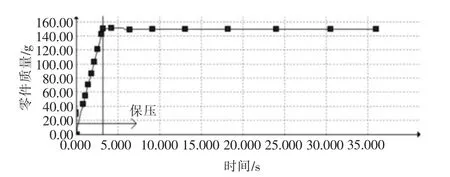

從仿真時間看,在3 s就填充滿模具內腔,成型效率可達1200 pec/h(圖7)。

圖7 成型填充時間

5 結論

根據(jù)當前現(xiàn)狀,分析現(xiàn)有紙漿模塑制品生產線。對其成型裝置提出增加模具數(shù)、均勻分布模具氣孔、改用氣液增壓缸等優(yōu)化方案。對熱壓干燥裝置進行導熱管布置形式和加熱板結構改進設計。理論計算結果表明,新生產線系統(tǒng)有助于改善竹模制品成型質量,提高生產效率。利用Solidworks Plastics軟件模擬了餐盒成型過程,根據(jù)結果分析,對成型進行優(yōu)化預測,從中可以防止出現(xiàn)瑕疵,也可以縮少試模的回合和開發(fā)所需時間,降低生產成本,增強成品的核心優(yōu)勢。