基于雙PH曲線五軸線性刀具路徑光順軌跡生成及其參數(shù)同步方法

陶廷江, 韓 江, 姜 陽, 盧 磊, 黃曉勇, 夏 鏈

(1.合肥工業(yè)大學 機械工程學院,安徽 合肥 230009;2.安徽省智能數(shù)控技術(shù)及裝備工程實驗室,安徽 合肥 230009)

0 引 言

五軸數(shù)控機床由3個直線軸和2個旋轉(zhuǎn)軸構(gòu)成,具有刀具加工姿態(tài)靈活、加工效率高、加工質(zhì)量好等優(yōu)點,廣泛應(yīng)用于航空航天發(fā)動機葉輪葉片、汽車渦輪增壓器葉輪、飛機結(jié)構(gòu)件等復(fù)雜曲面類零件的加工[1-2]。目前五軸數(shù)控機床加工軌跡多由CAM軟件生成線性加工路徑組成,線性路徑拐角處速度、加速度和加加速度不連續(xù),導致機床在拐角處將運動速度降低至0,從而產(chǎn)生頻繁加減速,導致加工效率和加工質(zhì)量的下降。因此,研究五軸線性刀具路徑光順處理對提高五軸數(shù)控機床的加工效率和加工質(zhì)量具有重要意義。目前國內(nèi)外學者對線性刀具路徑光順研究主要分為兩大類:

(1) 全局光順。全局光順是利用高階參數(shù)曲線擬合刀位點,包含插值過渡[3-4]和近似逼近[5]等方法。全局光順能確保整條路徑的連續(xù)性,但難以嚴格約束樣條路徑與原小線段路徑之間的誤差,且全局光順的計算量較大,限制了實時應(yīng)用效果[6]。

(2) 局部光順。局部光順利用高階連續(xù)曲線轉(zhuǎn)接光順原有線性軌跡的拐角,以避免拐角處切向不連續(xù)。局部拐角光順方法可實現(xiàn)光順誤差可控且曲線幾何參數(shù)實時計算,是一種廣泛使用的線性路徑光順方法[7]。

下面主要對局部光順進行國內(nèi)外現(xiàn)狀闡述。文獻[8]利用雙三次Bézier曲線在機床坐標系下對直線軸和旋轉(zhuǎn)軸進行光順處理,但需要通過雅克比矩陣將工件坐標系下的近似誤差映射到機床坐標系下;文獻[9]采用2條(Pythagorean-hodograph,PH)曲線分別對刀尖點和刀軸上一點進行光順,但未考慮刀軸矢量數(shù)據(jù)的單位化;文獻[10]利用雙五次B樣條曲線分別對工件坐標系下笛卡爾坐標系內(nèi)刀尖點線性路徑和單位球面上刀軸矢量線性路徑進行光順處理;文獻[11]利用雙三次NURBS曲線分別對刀尖點平移軌跡和刀軸方向軌跡進行拐角光順,獲得了滿足預(yù)設(shè)近似誤差約束和G2連續(xù)性的五軸光順軌跡,但沒有討論刀軸矢量近似誤差;文獻[12]利用雙七次B樣條分別對工件坐標系下刀尖點線性路徑和機床坐標系下刀軸方向線性路徑進行光順;文獻[13]提出一種雙B樣條曲線對刀尖點和刀軸方向線性路徑進行光順,并通過外接轉(zhuǎn)角光順方式降低拐角處曲率;文獻[14]使用雙B樣條曲線分別對工件坐標系下笛卡爾坐標系內(nèi)刀尖點和單位球面內(nèi)刀軸方向子軌跡進行光順;文獻[15]使用雙七次PH曲線分別對工件坐標系下刀尖點和機床坐標系下刀軸方向線性路徑進行光順處理,并將殘余直線段表示成樣條曲線,獲得了C3連續(xù)的五軸線性光順軌跡;文獻[16]創(chuàng)建了Airthoid曲線,并光順了工件坐標系下刀尖點和機床坐標系下刀軸矢量線性路徑,獲得了光滑的五軸光順軌跡;文獻[17]提出了一種兩步實時解耦的五軸刀軌局部光順算法,并通過單位長度沖激響應(yīng)濾波器獲得各軸加速度連續(xù)的進給速度。

本文提出一種五軸線性刀具路徑局部拐角光順方法,生成G2連續(xù)的光順軌跡并實現(xiàn)其參數(shù)同步。引入2條五次PH曲線在工件坐標系下分別對刀尖點子軌跡和刀軸矢量子軌跡進行光順,且刀軸矢量近似誤差可通過一種簡單的解析方法進行控制。在采用線性同步(刀尖點曲線和刀軸矢量曲線使用同一參數(shù))的情況下,對PH曲線的控制點進行調(diào)整,使刀軸矢量在轉(zhuǎn)接曲線和原始軌跡的銜接點處一階和二階導數(shù)連續(xù),避免刀軸矢量在銜接點處的運動突變。本文提出的光順方法不涉及工件坐標系和機床坐標系之間的運動學變換,計算效率高,且刀尖點誤差和刀軸矢量誤差可直接控制,刀軸矢量變化連續(xù),具有重要的工程實際意義。

1 五軸路徑光順

1.1 PH曲線拐角過度

PH曲線是一種特殊的多項式參數(shù)曲線,其參數(shù)與弧長之間有解析表達關(guān)系。這將簡化參數(shù)與弧長之間映射的建立過程,有利于實現(xiàn)高精度高效率加工。下面首先介紹PH曲線的構(gòu)造。

設(shè)平面中n次Bézier曲線Q(ξ)定義[7]如下:

(1)

其中:bi為Bézier曲線的控制點Bi的位置矢量,下文同;ξ為曲線參數(shù),ξ∈[0,1]。當該Bézier曲線滿足如下條件時,則稱其為PH曲線,即

x′(ξ)=u2(ξ)-v2(ξ),

y′(ξ)=2u(ξ)v(ξ),

u(ξ)=u0(1-ξ)2+2u1(1-ξ)ξ+u2ξ2,

v(ξ)=v0(1-ξ)2+2v1(1-ξ)ξ+v2ξ2,

σ(ξ)=u2(ξ)+v2(ξ)

(2)

其中,σ(ξ)為弧長s關(guān)于參數(shù)ξ的變化率,即

(3)

PH曲線曲率的計算公式為:

(4)

就PH曲線而言,為得到拐角過渡曲線與原始直線段連接處G2連續(xù)性,最低階次為5次[18]。設(shè)在局部平面直角坐標系OTN中,Q(ξ)=x(ξ)T+y(ξ)N,則5次PH曲線的控制點滿足如下關(guān)系:

(5)

通過調(diào)整單位矢量T,使得T方向由B0指向B1,并調(diào)整控制點使得b1=b2,b3=b4,得到銜接點處曲率值κ(0)=κ(1)=0。此外,原始直線段曲率為0,由此可得過渡曲線和原始直線段曲率連續(xù),即G2連續(xù)。

由(4)式、(5)式可得v0=v1=u1=0,PH曲線可簡化為:

(6)

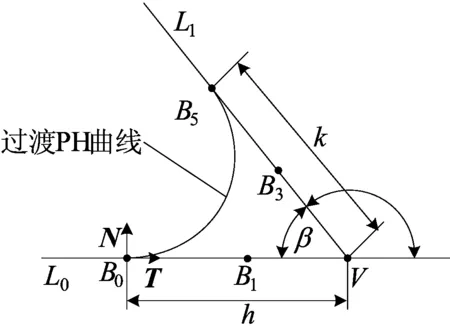

以直線L0V和VL1構(gòu)成的拐角為例,闡述PH曲線光順線性路徑過程,如圖1所示。其中:β為該拐角夾角;θ為該拐角外角;h、k為過渡長度且h=k。

由Bézier曲線的凸包性可知,PH曲線拐角最大誤差在其中點處產(chǎn)生,表示為:

(7)

其中

μ=2(17+18cosθ);

λ=h-k+36k(1+cosθ);

1.2 刀尖點路徑光順

1.2.1 誤差可控的轉(zhuǎn)角過渡

假設(shè)在刀位點Pi-1、Pi、Pi+1構(gòu)成的平面內(nèi),在拐角∠Pi-1PiPi+1處引入五次PH曲線,并使用上節(jié)所述方法確定PH曲線參數(shù)。

通過給定光順誤差ε計算相應(yīng)過渡長度k,進而可計算誤差可控的過渡PH曲線[7]。k的計算公式為:

(8)

其中,δ=1+cosθ。

圖1 PH曲線拐角光順

1.2.2 過渡長度控制

僅由近似誤差確定過渡長度時,在相鄰拐角處可能會有光順曲線重合,如圖2所示。

圖2 過渡長度對PH曲線擬合的影響

因此需根據(jù)近似誤差和原直線段長綜合確定PH曲線的過渡長度,即設(shè)定相鄰刀位點間過渡長度不超過原直線段長的1/2。總之,在軌跡中間,每2個相鄰拐角間插入2段PH曲線,而軌跡兩端相鄰刀位點間只插入1段PH曲線,應(yīng)區(qū)別對待。

考慮相鄰刀位點距離的過渡長度l計算方法如下:

其中,h為僅考慮控制誤差的過渡長度。

1.3 刀軸矢量路徑光順

(9)

圖3 刀軸矢量轉(zhuǎn)接光順

1.3.1 刀軸矢量近似誤差控制

圖4 刀軸矢量拐角光順誤差控制示意圖

圖4中:e為構(gòu)造PH曲線的控制誤差;ε為PH曲線中點E在單位圓上投影的方向誤差。根據(jù)1.1節(jié)PH曲線構(gòu)造方法,曲線誤差度量為長度,而刀軸矢量光順誤差為角度,因此需對其進行轉(zhuǎn)換,將角度誤差ε轉(zhuǎn)換為長度誤差e進而構(gòu)造PH曲線。下面給出轉(zhuǎn)化過程:

(10)

根據(jù)(10)式可得:

(11)

由(10)式可知,e與ε在[0,π/2]內(nèi)成正相關(guān),當給定刀軸矢量誤差上限ε時,根據(jù)(11)式獲得構(gòu)造PH曲線的控制誤差上限e。據(jù)此可以得到誤差均在允許范圍內(nèi)的光順刀軸矢量。

2 參數(shù)同步

五軸機床刀尖點和刀軸方向相互獨立,實現(xiàn)刀尖點和刀軸方向子軌跡運動同步是五軸線性路徑拐角光順的另一個難點。若直接采用線性同步,則會導致直線段和曲線段的銜接點處刀軸矢量突變。為此,本文通過調(diào)整光順曲線控制點使刀軸矢量的幾何導數(shù)在直線和曲線銜接點處連續(xù),然后使用線性同步的方法使刀尖點和刀軸矢量同步,這樣可以有效實現(xiàn)五軸機床刀尖點和刀軸方向運動同步且避免刀軸矢量運動突變。

為保證光順后刀軸矢量在過渡曲線和原始軌跡的銜接處一階和二階導數(shù)連續(xù),PH曲線控制點應(yīng)滿足如下關(guān)系式:

(12)

其中:oi-1、oi+1分別為Oi-1、Oi+1點矢量;pi-1、pi+1分別為Pi-1、Pi+1點矢量,下文同。

參數(shù)同步示意圖如圖5所示。

圖5 參數(shù)同步示意圖

下面結(jié)合圖5給出(12)式的證明。

設(shè)O(u)為刀軸矢量的軌跡曲線,P(u)為刀尖點軌跡曲線,u為曲線參數(shù)且u∈[0,1],s為刀具路徑長度。五軸刀具路徑任意點處刀軸矢量的一階導數(shù)可表示為:

(13)

其中

(14)

在原始直線段中,原始直線段與過渡曲線“入口”銜接處u=1,即在AOi0處u=1,將u值帶入(13)式可得:

(15)

在過渡曲線中,原始直線段與過渡曲線“入口”銜接處u=0,即在AOi0處u=0,結(jié)合(1)式和(14)式可得:

(16)

(17)

將(16)式、(17)式帶入(13)式可得:

(18)

刀軸矢量在原始直線段和過渡曲線段的“入口”銜接處一階導數(shù)連續(xù)應(yīng)滿足(15)式與(18)式相等,即可得到(12)式中的第1式。同理,當?shù)遁S矢量在原始直線段和過渡曲線段的“出口”銜接處,即AOi5點處一階導數(shù)連續(xù)時可得(12)式中的第2式。

五軸刀具路徑任意點處刀軸矢量的二階導數(shù)可表示為:

(19)

其中

(20)

在過渡曲線中,AOi0處u=0,結(jié)合(1)式、(9)式、(14)式和(20)式可得:

(21)

(22)

將(16)式、(17)式、(21)式和(22)式代入(19)式可得:

(23)

在原始直線中AOi0處u=1,刀軸矢量二階導數(shù)為0,由此可得刀軸矢量在原始直線段和過渡曲線段的“入口”銜接處二階導數(shù)連續(xù),同理可得刀軸矢量在原始直線段和過渡曲線段“出口”銜接處二階導數(shù)連續(xù)。綜上所述,(12)式得證。

綜上,刀軸矢量光順可分為2步:

(1) 采用1.3節(jié)所述方法將光順后刀軸矢量投影到單位球面上以獲得單位化刀軸矢量。

(2) 采用本節(jié)所述方法調(diào)整刀軸矢量過渡曲線控制點,使光順后刀軸矢量軌跡在原始直線段和過渡曲線段的銜接處幾何連續(xù)并與刀尖點光順軌跡參數(shù)同步。

3 仿真分析

本節(jié)采用仿真的方法驗證本文所提算法的正確性。首先對隨機生成的刀位點進行光順處理,驗證算法的計算效率和刀軸矢量誤差控制效果;然后通過一個雙拐角五軸刀具路徑驗證算法同步的正確性。

3.1 計算效率與誤差控制效果比較

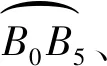

將本文所提光順方法與對比方法[14]進行計算效率比較,驗證計算本文方法在刀軸矢量誤差控制方面的控制效果。為實現(xiàn)計算效率的比較,首先在工件坐標系下隨機生成一定數(shù)量的刀位點,通過對上述隨機生成的刀位點進行光順,比較2種方法的計算時間。關(guān)于刀軸矢量誤差控制效果的比較,首先在工件坐標系下隨機生成2 000個刀位點,然后對所生成的刀位點進行光順處理。給定刀軸矢量光順誤差ε*=0.4°,實際刀軸矢量誤差定義為ε。通過ε與ε*的比值來判斷本文方法刀軸矢量誤差的控制效果。ε/ε*的值越接近1說明控制效果越好。

隨機生成的不同數(shù)量刀位點光順后的平均時間(CPU基準頻率3.6 GHz,RAM 16 GiB)如圖6所示。由圖6可知,本文方法比對比方法的計算效率提升了30%左右。2種方法刀軸矢量誤差及誤差比值如圖7所示。由圖7可知:對比方法中刀軸矢量誤差平均值為0.386 5°,是給定值(0.4°)的96.625%;且ε/ε*的平均值為96.15%。本文方法中刀軸矢量誤差平均值為0.383 2°,是給定值(0.4°)的95.8%,且ε/ε*的平均值為96.28%。由此可以看出,本文五軸刀具路徑拐角光順方法相較于對比方法在刀軸矢量誤差控制效果相近的情況下具有更高的計算效率。

圖6 2種方法計算耗時

圖7 2種方法刀軸矢量誤差及誤差比值

3.2 五軸轉(zhuǎn)接光順仿真

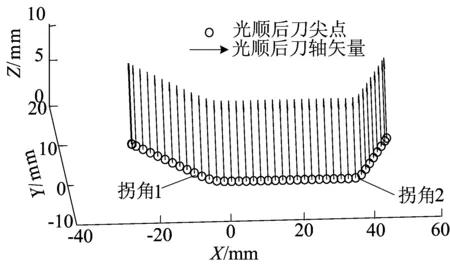

根據(jù)對比方法中所用的雙拐角五軸刀具路徑驗證本文方法生成軌跡的光順性,光順后刀具路徑如圖8所示。

圖8 光順后刀具路徑

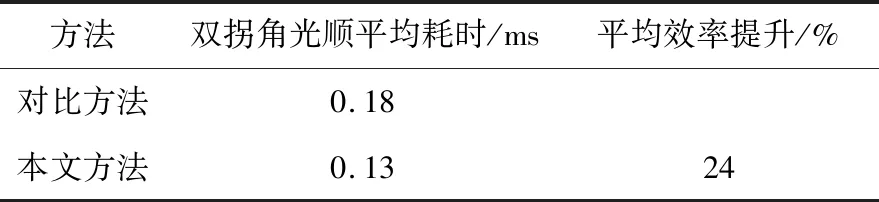

使用2種方法對雙拐角路徑進行100次光順處理,平均耗費時間見表1所列。本文方法平均耗時比對比方法平均耗時縮短了24%,可有效提高光順效率。

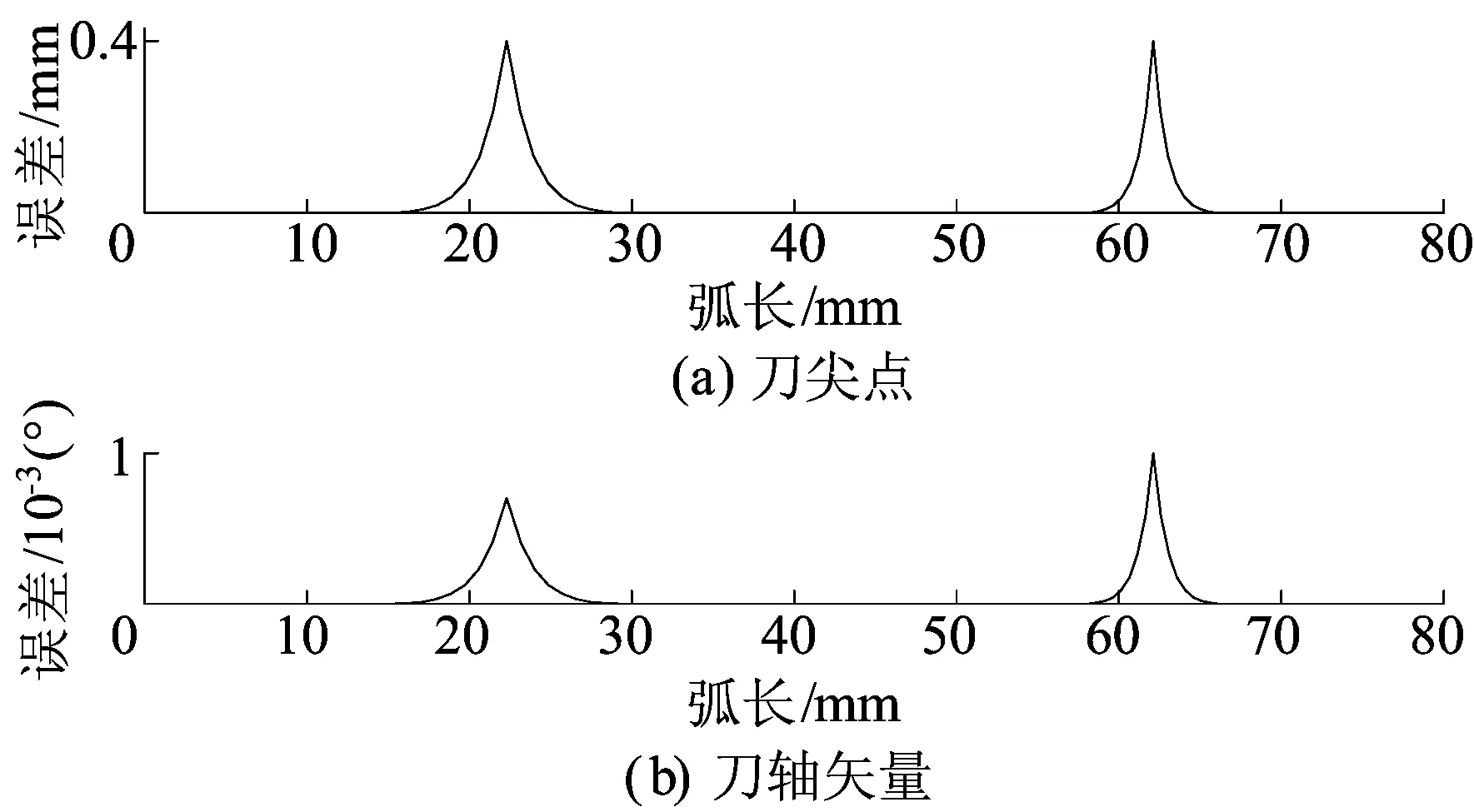

光順后擬合誤差如圖9所示。

由圖9可知,刀尖點和刀軸矢量誤差均在允許范圍內(nèi),說明了本文拐角光順路徑生成算法的正確性。

表1 2種方法平均耗時

圖9 擬合誤差

線性路徑和光順后路徑刀尖點速度和刀軸矢量角速度如圖10所示。線性路徑加工時間為4.667 s,光順后路徑加工時間為4.085 s,加工效率提升了12.5%。在2個拐角處刀軸矢量角速度同步前有明顯的突變,突變造成機床各驅(qū)動軸的運動不連續(xù),產(chǎn)生沖擊和明顯運動誤差,而同步后刀軸矢量角速度連續(xù)變化,可有效避免上述問題。

同步前后刀軸矢量角加速度如圖11所示。由圖11可知,刀具在通過拐角1時,刀軸矢量角加速度由同步前的-4.739 (°)/s2降低到同步后的-0.027 54 (°)/s2,在拐角2處,刀軸矢量角加速度的最大突變由同步前的5.916 (°)/s2降低到同步后的0.029 91 (°)/s2。由此可見,參數(shù)同步算法顯著降低了刀軸矢量在拐角處角速度和角加速度的波動。

圖10 線性路徑和光順后刀尖點速度及刀軸角速度

圖11 同步前、后刀軸矢量角加速度

根據(jù)文獻[20]中搭建的AC型五軸數(shù)控機床,對同步前、后的刀位數(shù)據(jù)進行逆解,得到各運動軸的變化量如圖12所示。

從圖12可以看出,同步后各軸變化平緩,尤其是X軸和C軸變化最明顯,降低了機床沖擊。

圖12 同步前、后各運動軸的變化量

4 結(jié) 論

(1) 本文提出一種基于雙五次PH曲線的五軸線性路徑拐角光順解析算法,光順軌跡滿足G2連續(xù)性要求且過渡曲線弧長和參數(shù)具有解析表達式,有利于以弧長為要素的五軸光順曲線參數(shù)插補。

(2) 五軸線性路徑刀尖點和刀軸矢量近似誤差在工件坐標系下解析可控,尤其是刀軸矢量誤差具有較好的控制效果,且計算效率高。通過基于線性同步機制調(diào)整控制點策略,實現(xiàn)了過渡曲線與原始直線在銜接點處刀軸矢量平穩(wěn)過渡。

(3) 仿真結(jié)果表明,本文方法能保證刀尖點和刀軸矢量誤差在允許范圍內(nèi)且計算效率高,同步光順后相較于未同步光順各運動軸變化平穩(wěn),有利于將本文算法集成到數(shù)控系統(tǒng)中實現(xiàn)五軸軌跡在線光順。