110KV棒型支柱隧道窯燒成的研究與實踐

劉要才

(湖南湖電電力設備有限公司 株洲 412205)

1 引言

陶瓷生產離不開燒成窯爐,同時燒成成本也占陶瓷生產總成本的30%~40%,占能源總消耗的80~90%,降低燒成成本是每個陶瓷企業長期需要研究的課題。

燒成成本降低的方法很多,但大體上從以下幾個方法進行:

(1)改變窯爐運行方式:由間隙式周期窯爐改變連續運行窯爐,如梭式窯改為隧道窯等連續窯爐。

(2)改變窯爐保溫材料:由磚棉混合結構改為全棉棉結構。

(3)改變燒成氣氛:由還原焰改為氧化焰。

(4)降低燒成溫度:改變配方降低陶瓷產品的燒成溫度。如原來湖南一些日用瓷廠燒成溫度普遍在1410℃,通過配方改變可以降低燒成溫度至1350℃.

(5)其它方法:如窯爐結構改變,減小窯爐內的溫差;使用輕型窯車;盡量使用氣體燃料,少使用固體和液體燃料等等。

電瓷產品大小、高矮、厚薄差異大,一般窯爐很難滿足其全部要求,在國內電瓷生產行業中普遍采用梭式窯燒成。梭式窯特點是適應性廣,燒成制度可以根據產品隨時調整和變更。另外生產產量隨意性大,沒有訂單可以不燒;訂單增加,在一定范圍內可以加快窯爐的周轉次數。但梭式窯終究是間隙窯爐,存在燒成能耗高。即使是同一產品同樣的人去操作,各窯次之間的燒成制度不可能完全相同,也造成了產品性能各窯次是有差異的。

梭式窯是一種間歇的熱式設備,窯爐和坯體是同時升溫的,燃燒的熱量被坯體吸熱后產生的廢氣(煙氣)也隨時排出窯爐外,而且排出的煙氣溫度隨著窯爐的溫度升高而升高,這一部份熱未得到充分利用被白白浪費掉。梭式窯由于間歇燒成,窯的窯墻、窯頂、窯車及窯具不但存在蓄熱損失,也存在窯的窯墻、窯頂的散熱損失。在冷卻余熱使用方面,由于冷卻過程的溫度是逐步降低的,余熱溫度不穩定,余熱量不確定,不利于使用對象具有可操作性。

隧道窯是一種連續運行窯爐,高溫區的熱空氣在排煙風機的作用下向隧道窯的前端移動,裝好坯的窯車從前端慢慢向高溫區移動。窯車向高溫移動過程中,窯車慢慢從熱空氣中吸熱,溫度逐步升到最高溫度。很明顯熱空氣和裝好坯的窯車是相對運行的,屬于逆流操作的熱工設備,由于煙氣中的顯熱得到了充分利用,所以它具有熱利用率高,能耗低,產量大等特點。同時隧道窯各區間的溫度是穩定不變的,也意味著窯墻和窯頂的蓄熱穩定后,窯墻和窯頂沒有蓄熱損失,只有窯墻和窯頂散熱損失,蓄熱損失只有窯車和窯具了。在冷卻余熱使用方面,由于產品進出是連續的,因此產品冷卻也是一個連續過程,余熱溫度可以穩定,余熱量也是一定的,利于使用對象方便使用。

電瓷產品由于多樣性,產品形狀、大小、厚薄、高矮差異大,如果把同類型產品集中,使用隧道窯燒成,可以達到提高熱利用率高,能耗低的目的。

從上分析可以說明,可以嘗試同坯體性質的電瓷坯體在隧道窯中燒成。本文對作者已經設計投產的110KV隧道的能耗跟梭式窯做了比較,同時對溫差和燒結程度做檢測和判斷。

2 隧道窯設計數據

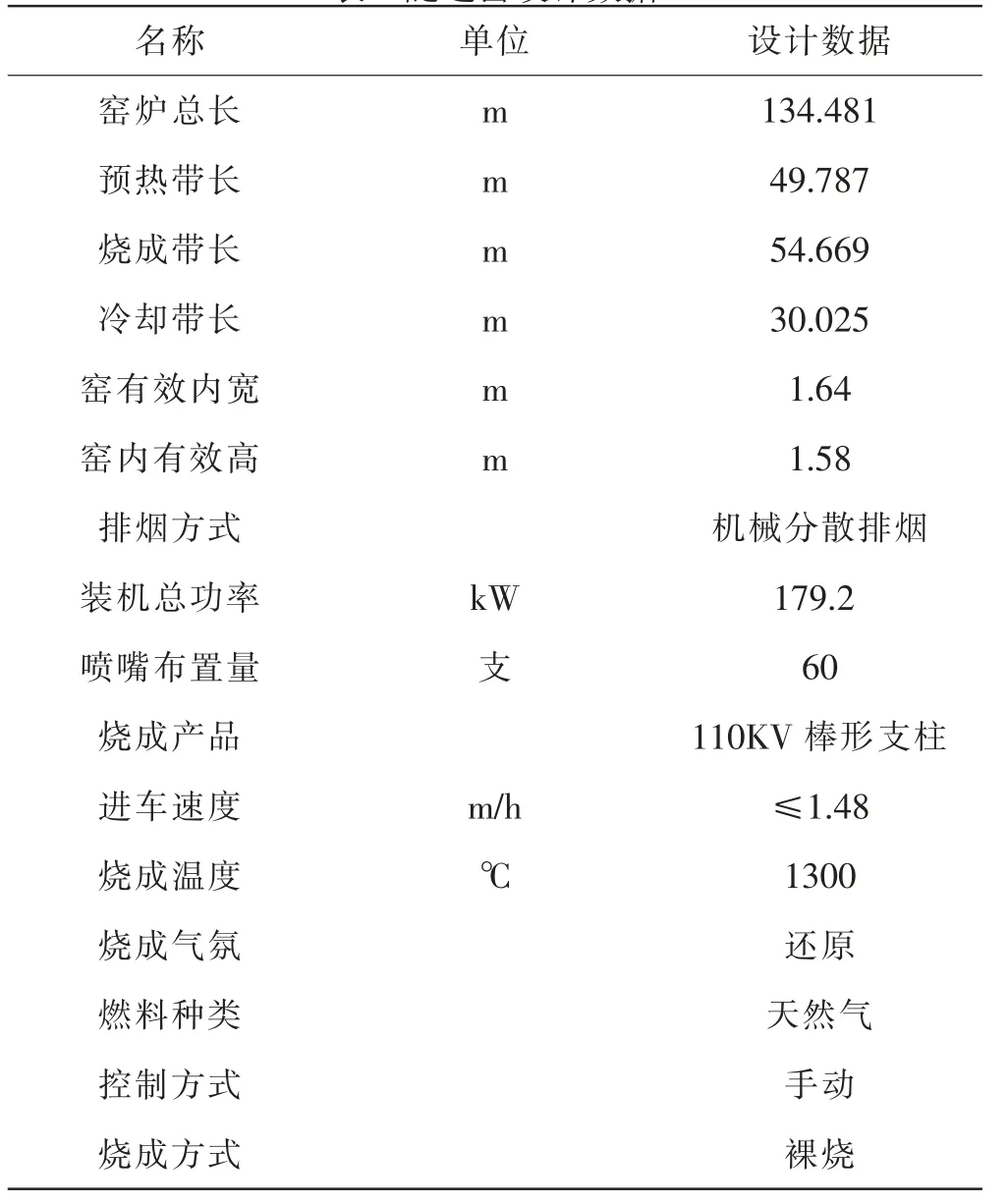

本文作者在某公司設計的隧道窯設計數據如表1:

表1 隧道窯設計數據

3 隧道窯與梭式窯實測數據比較

3.1 運行數據

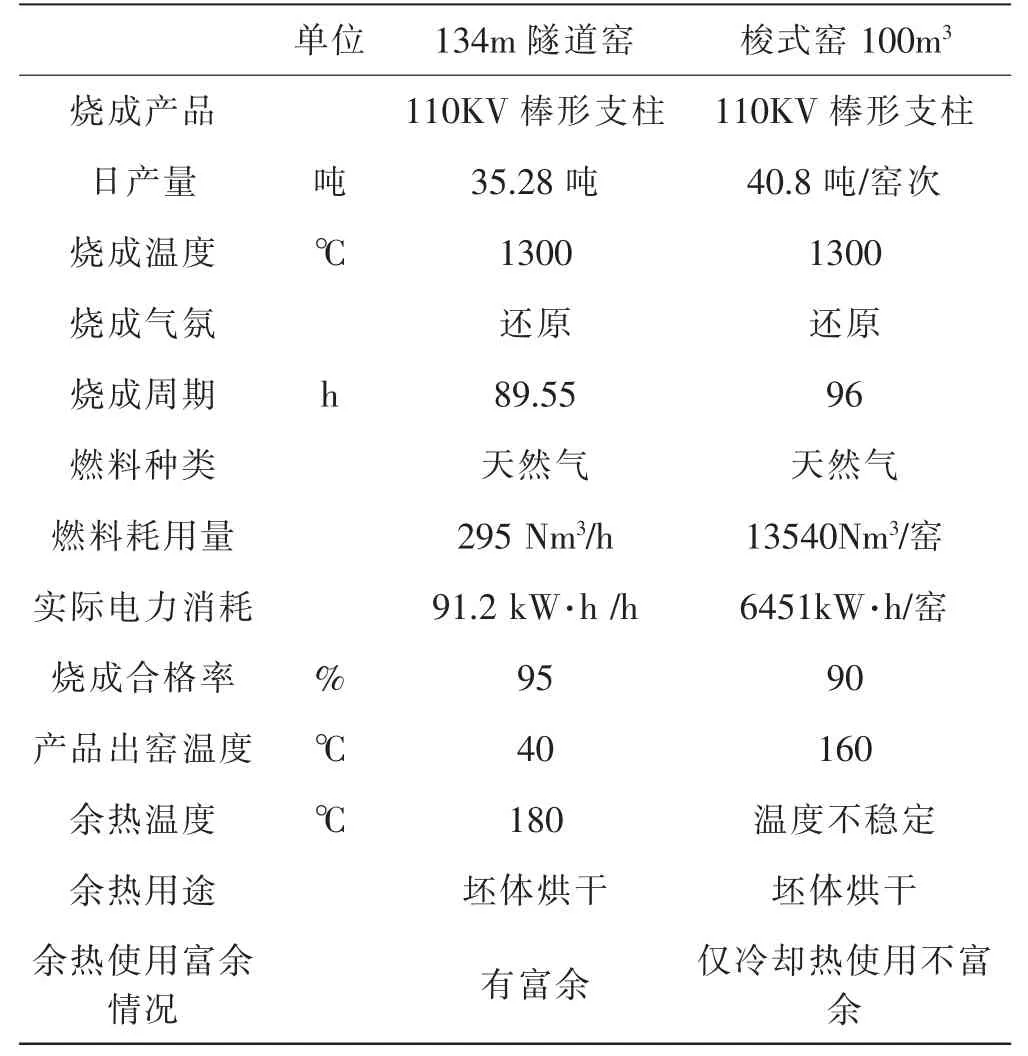

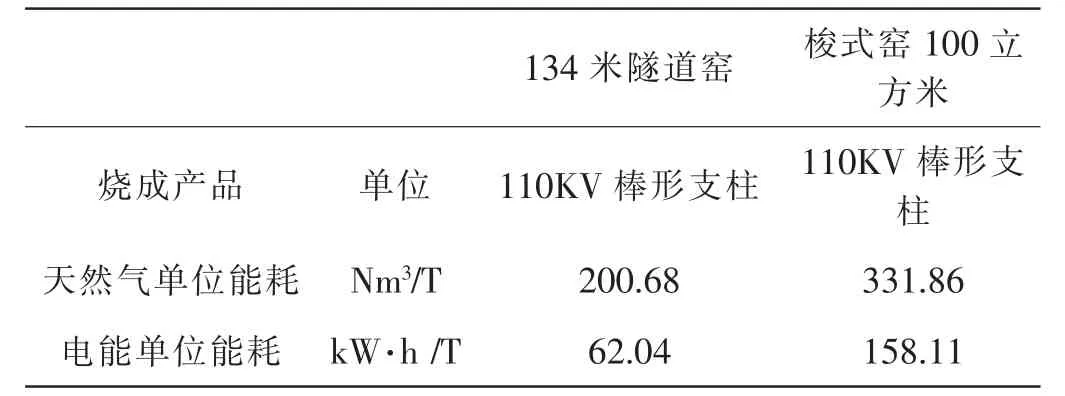

上述隧道窯與某100立方米梭式窯實際運行數據如表2所示。

表2 隧道窯運行數據

3.2 溫差檢測

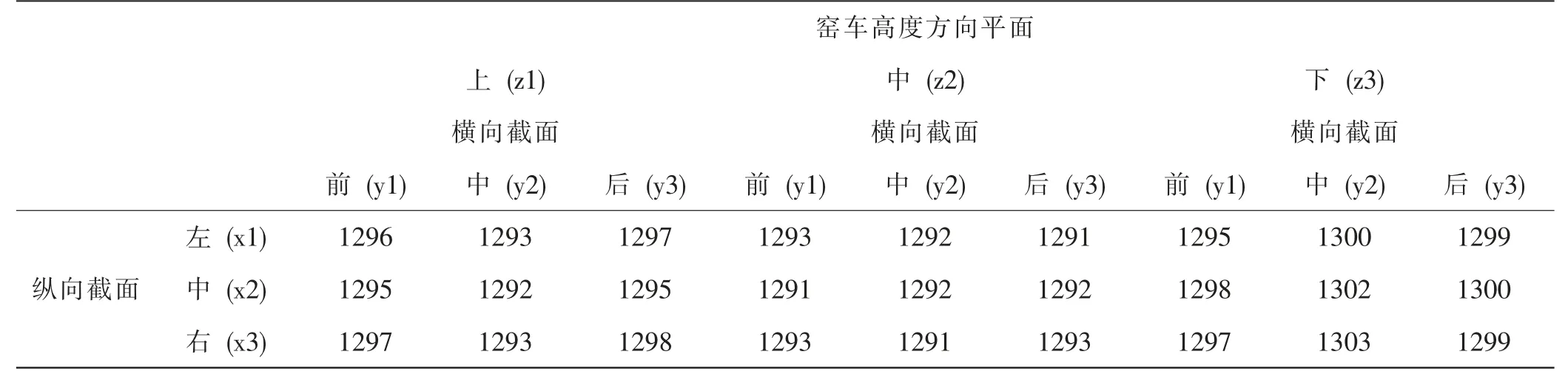

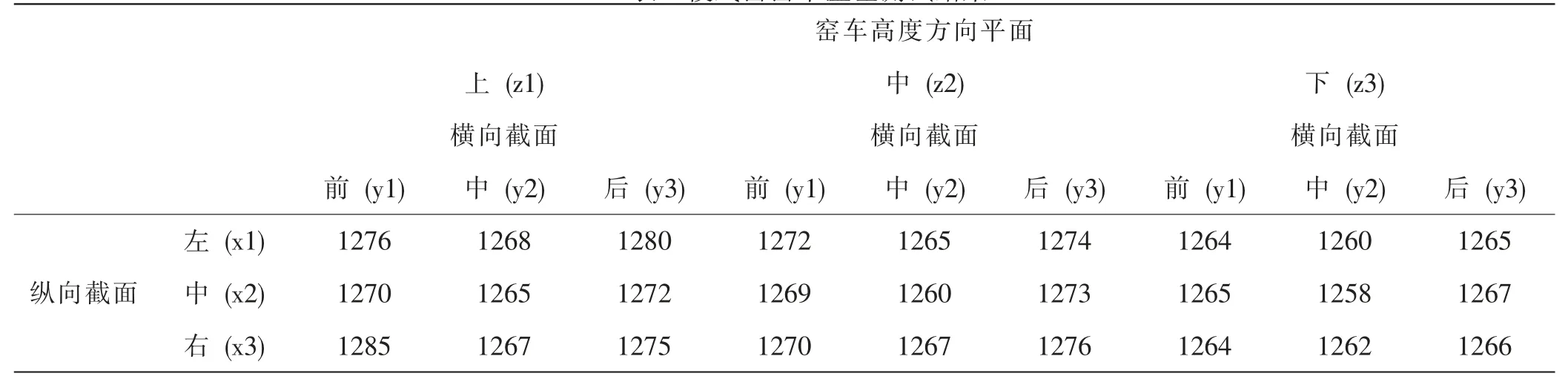

窯爐燒成電瓷產品最重要的是產品性能不能發生改變,燒成過程中影響產品的性能主要因素是:窯爐最終溫差、氧化保溫程度、高溫保溫時間。氧化保溫程度和高溫保溫時間在隧道窯燒成過程中是處于受控狀態,窯爐調試完成基本保持不變。窯爐最終溫差使用上海齒科材料廠產的測溫環進行測試,測溫環放置位置如下:以窯車的高度為平面,分上(z1)、中(z2)、下(z3)三個高度平面。以窯車的橫向(寬度方向)為截面,稱為橫截面,并分為窯車前橫截面(y1)、窯車中橫截面y2)、窯車后橫截面(y3)。以窯車縱向(長度方向)為截面,稱為縱向截面,并分為窯車左縱向截面(x1)、窯車中縱向截面(x2)、窯車右縱向截面(x3)。這樣高度方向的三個平面與三個橫截面及三個縱向截面相交出現27個交點,在這27個交點上分別放置一個測溫環。這樣全窯車共放置27個測溫環,測試結果見下表3。同樣的方法對梭式窯的窯車,也進行窯車溫度測試,放置方法同上,測試結果見表4。

表3 隧道窯窯車溫差測試結果(℃)

表4 梭式窯窯車溫差測試結果(℃)

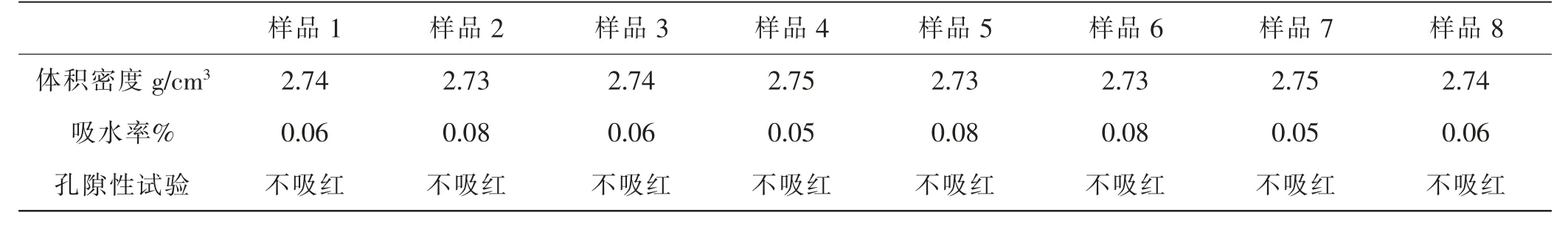

3.3 孔隙率試驗

為了檢測瓷質瓷化程度,我們取最低溫度點同一部位的瓷,并按8個不同的時間日期分別進行體積密度、吸水率、孔隙性試驗的檢測,檢測結果見表5。體積密度采用浮力法檢測,吸水率采用真空法檢測,吸紅試驗采用GB1001.1規定方法進行檢測。

表5 體積密度、吸水率、孔隙性試驗檢測結果

4 數據分析

4.1 單位能耗分析

從表2運行數據可以看出,單位能耗(噸瓷能耗)計算如表5。

運行數據表2計算可以看出,同一產品110kV棒形支柱,單位天然氣的能耗隧道窯比梭式窯低39.53%,單位電力消耗隧道窯比梭式窯低60.76%。

表6 單位能耗計算結果

上述原因很簡單,隧道窯燃燒的熱除加熱當地位置的產品,它的煙氣往窯頭移動并加熱前面來的產品,最終排出窯爐的煙氣溫度只有80℃至130℃,熱利用率高。而梭式窯燃燒的熱加熱產品后會馬上排出窯爐外,也就如果現在窯內溫度是1000℃,那么它排出窯外的煙氣溫度不會比這個溫度低太多,這個溫度的煙氣沒有得到合理利用,因此梭式窯的能耗比隧道窯的高。

4.2 隧道窯溫差分析

從使用測溫環實測隧道窯最高溫度點與最低溫度點相差11℃,梭式窯最高溫度點與最低溫度點相差27℃,窯爐爐溫差隧道窯好于梭式窯。

梭式窯溫差大于隧道窯的原因也簡單,現在的隧道窯噴嘴都是布置在窯爐的上下,下面的噴嘴的火焰對著窯車面與產品下面形成的火道燃燒,由于火焰的自然向上的現象,火焰自然向上移動,形成對流,加強了煙氣與產品的對流傳熱,加之產品上下高度不太大,煙氣到達最上面降溫不會太多,產品更易受熱均勻。梭式窯由于噴嘴布置在垂直面的火道上,靠火道的溫度氣流對產品進行對流傳熱和輻射傳熱,因此靠近火道的產品受熱快,遠離火道的產品受熱慢,最終靠近火道的產品溫度高,遠離火道的產品溫度低,溫差大就產生了。

4.3 燒成周期分析

從一個完整的燒成周期分析,隧道窯燒成周期比梭式窯縮短了6.71%,縮短效果不是很明顯。

4.4 隧道窯余熱使用概況

隧道窯余熱只要進車穩定,余熱的產生的量和溫度就是穩定輸出,某廠利用此隧道窯的余熱配合隧道烘房使用,坯體烘干質量穩定。而梭式窯余熱隨著冷卻溫度的降低,輸出的余熱熱量是不穩定的,并且利用的時間很有限,從上火到最低可用溫度及量只有區區24h,不能完整滿足坯體烘干的周期。

4.5 成瓷程度

根據表5結果,依據《GB/T1001.1標稱電壓高于1000V的架空線路絕緣第一部分定義、試驗方法和判定準則》中孔隙性判斷準則,可證明隧道窯燒結的110kV棒形支柱成瓷程度符合判斷準則要求。

5 結論

110KV棒型支柱采用隧道窯燒成確實具有天然氣單位噸瓷能耗比梭式窯低39.53%,電力消耗單位噸瓷比梭式窯低60.76%,同時最高溫度點與最低溫度點溫差為11℃小于梭式窯最高溫度點與最低溫度點溫差27℃;隧道窯余熱供應穩定可靠便于成形坯體烘干使用;孔隙試驗完全符合GB/T1001.1的判斷準則,110KV棒型支柱采用隧道窯燒成完全可行。