大規格陶瓷巖板切割裂研究

査武華,殷少澤,陳健,熊勛旺,王永聰,方曉凱,李清蓮

(豐城市東鵬陶瓷有限公司,豐城 331132)

1 前言

切割裂是指產品在后期開介加工過程中出現崩邊、崩角、斷開、炸開等現象的統稱。產品出現切割裂意味著整批產品零優等,對于陶瓷生產廠家是致命的損失,穩定各生產環節工藝參數是重中之重,同時加強切割檢測也是最后一道防控線,當然開介加工的切割設備也是一個重點關鍵工序。造成陶瓷巖板出現切割裂的主要原因有坯料、釉料、窯爐、切割設備四大環節。下面本文就結合作者自身陶瓷生產經驗以及同事同行相互交流的研究探討。

2 切割裂原因分析

導致切割裂的大概率原因在于陶瓷產品在燒成晶形轉換后內部存在殘余應力,應力沒釋放完全從而一切就裂。當然也包括坯坯配方燒成結構(高溫慢燒)、坯釉膨脹系數結合、冷卻段晶型轉換、橋切/水刀機設備運行速度等。

2.1 坯體配方

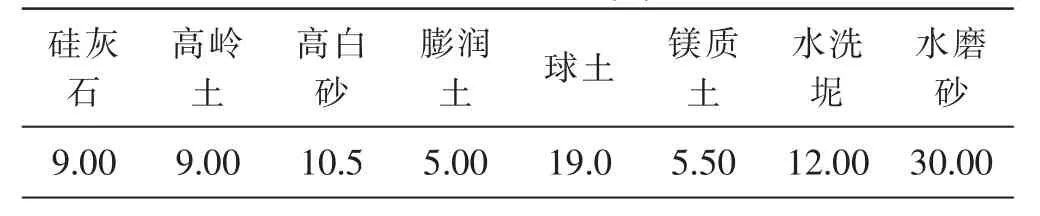

表1 中試配方(%)

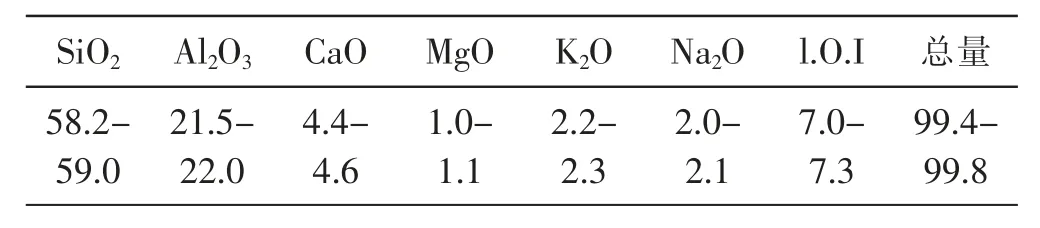

表2 化學成分

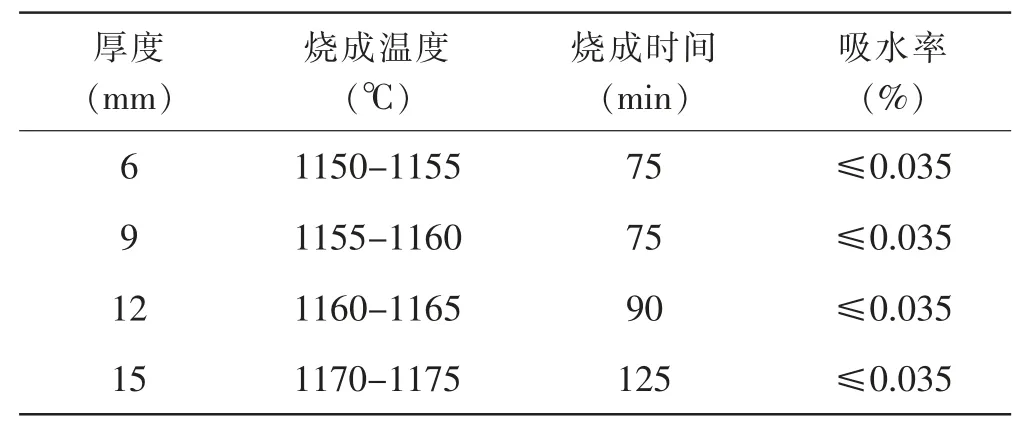

表3 燒成參數表

這是本廠根據試驗得出最佳巖板的配方結構以及相應燒成溫度,窯長264.6m、內寬2.35m。整體配方設計就是高溫慢燒,形成更多的莫來石晶體,提升巖板的機械強度和切割性能。根據長時間生產驗證大規格巖板要嚴格控制燒結度,燒結度不夠,產生切割裂風險很大,寧可過燒一點;選擇原材料鋁含量必須要高、游離硅要少,同時需要合理調整坯體配方中的硅鋁和鉀鈉比。

2.2 坯釉膨脹系數

很多廠家剛生產大規格巖板都會忽視這點,由于面積太大和磚重,磚平鋪在線架上過平整度檢測儀檢測時,哪怕實際磚形很拱,檢測數據也是整體磚形很直、微翹。坯釉膨脹系數不匹配會導致抗熱震裂以及切割裂,當出現此類切割裂時,可單獨燒光坯、光坯+面、光坯+拋釉和成品磚一起試切,可以發現磚形很拱時(圖1),切割裂(圖2)出現的概率明顯增大。個人建議坯釉膨脹系數差最好控制在10以內。特別注意一點,不可按燒小磚的方式調整急冷底面風管開度來調整平整度,避免底面風管開度相差很大。

圖1 目測磚型

圖2 切割裂口

2.3 窯爐燒成曲線

燒成影響切割裂主要為成品燒結度和冷卻段晶型轉換。

2.3.1 燒結度

燒結度即吸水率,盡量低吸水率,本廠控制≤0.035%,當配方中選用高溫料和低溫料調試燒成溫度時,特別注意高溫料使用比例,高溫料比例越高,吸水率應控制在更小范圍;當生產色坯時,要考慮使用坯用色料的溫度,燒成溫度要做適當升溫降溫調整。

2.3.2 冷卻段

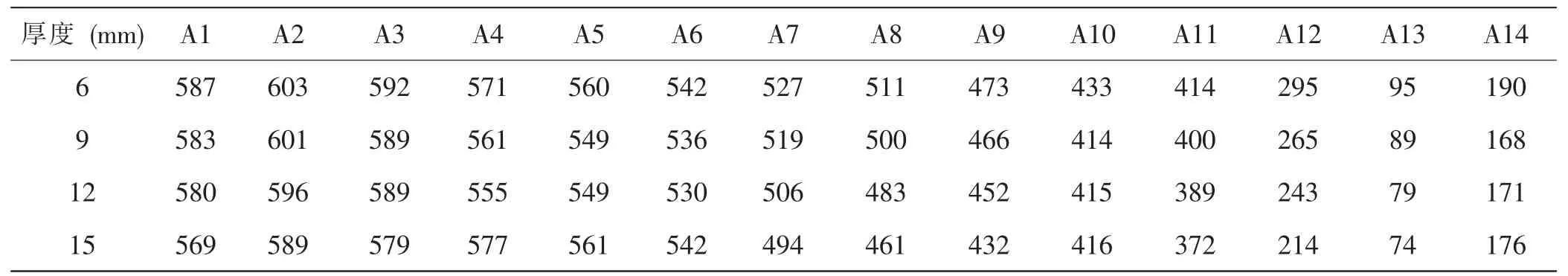

晶型轉變時的體積膨脹能形成張應力,并且體積膨脹越多,產生的張應力就越大,切割第一刀裂的概率就越大。當石英在573℃發生晶型轉變時在這個溫度附近就要慢速升溫和冷卻,延長坯體在573℃石英晶型轉換的區間、時間,尾冷低溫熱風冷卻,使273℃石英晶型轉化點緩慢均勻、完全釋放磚坯內應力。不同厚度產品,蓄熱能力不同,冷卻溫度也應不同,厚磚冷卻溫度應比薄磚要低50-100℃;當生產色坯黑色產品時,也要考慮黑色產品吸熱多特性做適當調整。如果是從普通拋釉窯爐技改生產大規格巖板的窯爐,要特別關注急冷中后段、熱交換區等增加適量的補溫燒嘴,緩冷區用蓄熱多、比熱容大的保溫材料,緩冷區間接冷卻、分組控制、支管縱向均衡布局等,建議多去行業生產巖板比較好的廠家去溝通學習。如(表4)是不同厚度的冷卻段溫度,也還在摸索在不出現有風齊裂磚的前提下,嘗試繼續開大抽口降低緩冷溫度。

表4 冷卻段溫度曲線(單位℃)

2.4 切割設備

簡單介紹一下,后期開介加工巖板主要使用橋切機和超高壓水切割。超高壓水切割又稱“水刀”,它是將水經過多次增壓后,通過一個極細的噴嘴噴出一道高速水線,對切割表面產生108~109Pa的壓強。根據一段時間現場切割跟蹤,切割路徑選擇也是比較重要的,因為巖板內部多多少少存在應力,可以選擇從兩頭起刀先釋放一點內部應力,最后在中間位置切;或者可以設計一些簡單的斜角和彎角起刀,減緩整件磚第一刀所受的沖擊力,這個主要根據動力學去判斷。還有就是切割設備底板的水平不均勻,大家都在摸索切割裂,一點點的細節都要關注。

圖3 橋切示意圖

圖4 水刀示意圖

2.5 其它

除了上述介紹的主要因素外,當然也包括輥壓機磚坯的致密度、出窯口磚坯溫度、是否有暗裂等等。發現切割裂、解決切割裂,但更重要的是如何預防批量切割裂產品產生也是很重要的管理。大規格巖板產能很低,如生產1200mm×3600mm×15mm規格厚度時,每天就600—800件的產能,如何利用窯尾半成品缺陷磚試切切割裂是對生產成本控制很重要的細節管理。

3 結語

大規格巖板切割裂目前依然是陶瓷行業的棘手問題,目前也只是一些大廠在批量生產,這是坯、釉、窯爐等所有環節都要考慮的綜合性技術難點,要有很強的技術團隊和生產管理團隊一起攻克解決的問題。摸索本廠生產出現的問題經驗以及和陶瓷行業同仁探討研究是大家少走彎路的途徑。