煤層氣脫氧方法研究進展

楊 力

(咸陽市天然氣有限公司,陜西 咸陽 712000)

我國能源儲量較為豐富,但人均占有量與消費量不高,僅為全球的56%。在消費結構上,以傳統的三大化石燃料煤、石油、天然氣為主,清潔能源占比較輕。化石能源具有不可再生性,且其燃燒過程中產生的某些氣體會對環境造成嚴重的破壞,外加新能源及可再生能源的發掘與利用需要消耗大量的人力及物力,在很長一段時間內也未必能夠取代化石燃料。我國煤層氣存量大,埋藏深度不大于2 000 m的煤層氣資源量約為36.81億m3,相當于38億m3天然氣或490億t標準煤,位列世界第三。目前煤礦開采過程中大量煤層氣的隨意排放會對環境氣候造成嚴重的污染,已知體積相等的情況下CH4產生的溫室效應約為CO2的21倍,對臭氧的破壞力是CO2的7倍[1]。若這些煤層氣能夠被利用起來將大大緩解我國的能源壓力、環境壓力及經濟 壓力。

1 煤層氣脫氧方法

脫除煤層氣中O2的方法有很多,經常用到的方法有:低溫精餾法、膜分離法、燃燒脫氧法及變壓吸附法。這些脫氧方法都有各自的優缺點,對于不同組成的原料氣,工藝過程和操作條件的選擇也不盡相同。在工業應用中,要依據原料氣的組成、處理量、設備的操作條件、產品氣的用途及能耗等綜合考慮,選擇合適的工藝流程。

1.1 低溫精餾法

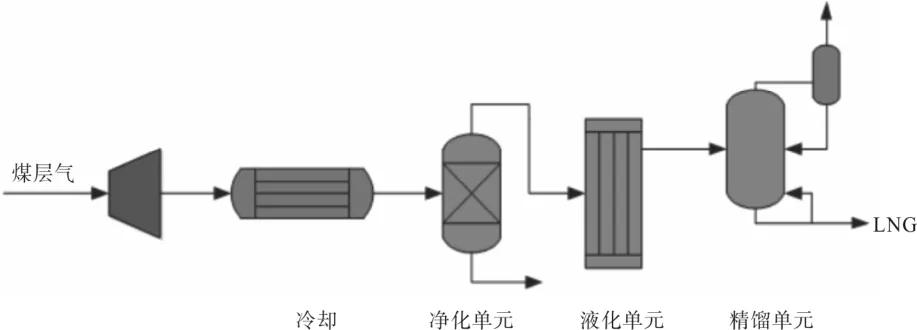

低溫精餾法[2]通過混合氣體壓縮、冷卻、除雜、液化、精餾等系列操作,先分離較低沸點的氣體,再分離較高沸點的氣體,從而實現各組分的依次液化精餾。煤層氣含有3類主要氣體,分別是CH4成分、N2成分以及O2成分,在1個大氣壓下,相對應的沸點分別是-161.5 ℃、-195.6 ℃以及-182.9 ℃,不同的氣體有著不同的沸點值,通過氣體的屬性來進行分離,從而得到純液態形式的 CH4。李秋英[3]等設計了一種新式的煤層氣除雜及液化流程,經低溫液化后可除去煤層氣中的N2和O2,使用HYSYS軟件進行仿真處理,結果顯示此方法能夠產生高效的脫氧、脫氮作用,最終獲得高濃度的 CH4。PAHADE[4]等發明了一種用于提純低 CH4濃度煤層氣的裝置,他們采用合理的控制進氣溫度、吸附壓力及讓部分富CH4產品氣回流等操作,得到了高濃度的 CH4。楊克劍[5]等針對 CH4與空氣體積比為35∶65的煤層氣自主設計了一套低溫液化裝置,經該套設備生產的LNG中CH4含量可達99.86%,排放尾氣中 CH4濃度處于較小值。孫恒[6]等針對含空氣50%、每小時處理量2 362.5 m3的煤層氣設計了一套低溫精餾設備,可同時進行液化與分離操作,流程如圖1所示。通過流程模擬,液化天然氣產品中氧含量≤10-6,CH4回收率可達82.19%。

圖1 煤層氣液化流程圖

1.2 燃燒脫氧法

燃燒脫氧法分為催化燃燒脫氧法和焦炭燃燒脫氧法。

1.2.1 催化燃燒脫氧法

該方法[7]是通過CH4與O2在催化劑存在的條件下,反應生成水及 CO2,同時發生部分CH4分解生成的炭與 H2再跟 O2發生反應,借此來達到脫除煤層氣中O2的目的,其具體反應過程如下:

王樹東[8]等將含氧煤層氣與一定循環比返回的產品氣混合后通入固定床絕熱催化反應器中,煤層氣中的CH4與O2反應生成CO2和水,從而將產品氣中O2降至 0.2%以下,有效地脫除了氧含量處于 1%~15%內的煤層氣中的O2,CH4回收率接近理論值。為了提高CH4的回收率,張永發[9]等以生物質秸稈等材料作為脫氧劑,反應溫度設定在 450 ℃以內,成功地將含氧3%~17%的煤層氣脫至氧含 量<1.5%。

1.2.2 焦炭燃燒脫氧法

焦炭燃燒法[10]脫氧是借助煤層氣中的氧與焦炭或無煙煤中的炭在高溫條件下發生化學反應,同時少量的CH4與O2也發生反應,以此來達到脫氧效果的。其主反應如下:

該方法的優點是焦炭能夠反應掉約七成的O2,故CH4損失較小。缺點在于該方法要消耗大量的焦炭,運行及維護成本較高,且污染嚴重。為了減少CH4的損失,景瑞軍[11]在溫度范圍為 150~400 ℃之間,采用改性半焦對煤層氣進行脫氧,其結果優于焦炭的脫氧效果,使用改性半焦在該溫度范圍內進行煤層氣的脫氧,可使煤層氣中O2降至1%以下,且CH4無損失。

1.3 膜分離法

膜分離法[2]在煤層氣脫氧上的應用是基于煤層氣中各組分在膜表面上的溶解速率和擴散速率的不同來實現分離的。當膜的兩側壓差不同時,滲透率高的氣體組分能夠很快地透過薄膜,滲透率低的氣體組分則被阻擋在膜外。王樹立[12]等在298 K下,使用中空式纖維膜分離設備對含氧煤層氣進行提濃,考察進氣流速與膜兩側壓差對煤層氣脫氧效果、CH4回收率的影響。結果表明,隨著進氣流速的減小,脫氧率逐漸增大;膜兩側壓差的大小對煤層氣脫氧效果影響明顯,增大壓差有利于O2的脫除,但 CH4回收率隨之減小。BUONOMENNA[13]等合成出擁有有序相分離結構的苯乙烯-丁二烯-苯乙烯(SBS)三嵌段共聚物膜,該膜具有較高的CH4/N2滲透系數,在298 K下,其CH4純氣滲透系數為41 barrer,CH4/N2的理想分離因子達7.2。貝克[14]等通過聚酰亞胺類的有機膜,采用交錯排布的CH4、N2選擇性膜,把吸附床劃分成眾多子區間,使CH4、N2分別聚集于膜的兩側。在-298 K下,CH4和N2的分離因子位于2~5之間,產物中氮含量<4%,CH4含量達到80%。貝克等還利用硅橡膠膜進行CH4提濃操作,在溫度為-20~0 ℃之間能夠得到 CH4濃度較高的氣體及 N2,然后將 CH4含量30%~60%的混合氣體通過6FDA基膜,經過膜的處理可獲得純度超過93%的CH4[15]。

1.4 變壓吸附法

變壓吸附法(PSA)[16]廣泛應用于氣體的分離與提純,其利用吸附劑對氣體混合物中各組分的吸附強度、擴散動力學效應或位阻效應的不同,采用高壓下吸附、低壓下解吸的方式使得氣體混合物分離。煤層氣的主要組成 CH4、N2和 O2中的 O2具有較小的分子動力學直徑,故其在炭分子篩孔道內擴散得要比CH4和N2快,采用適時停止吸附的方式,基于動力學原理可將煤層氣中的O2脫除。該方法的核心是選出對O2吸附量大且選擇性高的吸附劑。

蘭治淮[17]等采用變壓吸附裝置考察自主研發的吸附劑對低濃度煤層氣脫氧效果的影響。結果表明,該吸附劑性能穩定且具有防爆性能,能夠將煤層氣中的O2脫除,產品氣中O2<1%,解吸氣中CH4<2%。Nitrotec公司[18]采用三塔變壓吸附裝置,成功地將含 30%N2的天然氣提濃至 CH4含量 98%以上。楊雄[19]等采用雙塔變壓吸附裝置考察吸附劑裝填比、反吹時間等因素對含 20%CH4煤層氣脫氧效果的影響。結果表明,當炭分子篩與活性炭的質量比為3.4時,可以將該濃度CH4的煤層氣安全提濃至30%以上,排放氣中CH4含量<3%,O2含量<1%,反吹時間由 0增加到 5 s時,排放氣中 O2含量從10.8%降至9.5%。劉應書[20]等發明了一種安全富集低濃度煤層氣的設備,它是通過變壓吸附的方法,在解吸階段獲得產品氣。為保證吸附過程的安全,吸附過程中CH4和O2同時被吸附,保證其濃度處于安全范圍之內,其中CH4含量<5%,O2含量<9.47%。OLAJOSSY[21]等在吸附塔中裝填活性炭,利用三塔VPSA裝置對含55.2%CH4、8.6%O2的煤層氣進行提純。結果顯示,該濃度的含氧煤層氣能被提純至CH4含量 96%~98%之間,CH4回收率在 86%以上,排放氣中CH4含量<15%。西南化工研究院[22]將活性炭與炭分子篩按照一定的配比裝填于吸附塔中,采用變壓吸附法可將煤層氣中CH4含量從原來的30.4%提高至 63.9%,增加吹掃步驟CH4濃度可進一步提高至99.4%,但目前尚無工業實例。

2 煤層氣脫氧方法的比較

低溫精餾法有如下優勢:該方法能夠將 O2和N2同時脫除,提純后可得到純度高的LNG,運輸成本相對低。該方法的使用過程中溫度較低,操作比較安全。通過精餾可以得到純度高、回收率高的CH4。雖然低溫精餾法提純煤層氣的工藝條件十分成熟,但其存在設備體積大、操作條件苛刻、能耗大等劣勢。燃燒法脫氧率高、工藝操作簡便、便于規模化應用,但其CH4回收率較低,且脫氧的過程中會產生新的雜質氣體。相較于低溫精餾法,膜分離技術具有能耗低、易于操作、裝置簡單等優點,然而膜的選擇性差、制造成本高、穩定性差、壽命短等缺點制約著其推廣與應用。變壓吸附法的優點有:所得產品純度高;裝置能耗低,操作彈性大;操作過程比較安全;維護簡單,自動化程度高;設備簡單,占地面積小;環境友好,低污染。

3 結束語

我國能源資源總體比較豐富,但人均能源資源占有量與消費量均較低。在消費結構上,以傳統的三大化石燃料—煤、石油、天然氣為主,清潔能源占比較輕。化石能源具有不可再生性,且其燃燒過程中產生的某些氣體會對環境造成嚴重的破壞,因此開發利用新能源具有改善我國能源消費結構、安全戰略和環境保護等重大意義。變壓吸附法用于脫除煤層氣中的氧氣要優于低溫精餾法、膜分離法及燃燒脫氧法,適用于中小煤礦煤層氣的開發利用。