新氫壓縮機級間冷卻器腐蝕原因分析及改善措施

王伏, 顏 蜀雋

(國家能源集團寧夏煤業有限責任公司煤炭化學工業技術研究院, 寧夏 靈武 750411)

新氫壓縮機組作為加氫精制單元關鍵性設備,提供反應所需的高純度氫氣的同時,并為反應系統補充壓力,該系統通常由多套往復式壓縮機并聯組成,壓縮機級與級之間設級間冷卻器對壓縮后的氫氣進行冷卻。某裝置新氫壓縮機級間冷卻器為U形管式換熱器,熱介質被工業循環冷卻水冷卻,但該冷卻器易發生腐蝕內漏,造成壓縮機系統頻繁停機檢修,嚴重影響正常的生產運行。由于該冷卻器的特殊工況,發生腐蝕的部位往往伴隨氫氣泄露,存在巨大的安全隱患。一般工業循環冷卻水換熱器系統主要有結垢、腐蝕和微生物腐蝕等問題,常見的腐蝕問題主要是電化學腐蝕,主要腐蝕類型為碳鋼管壁的點蝕和均勻腐蝕[1-2]。目前對該冷卻器的內漏問題尚無較好的解決措施,國內多套裝置發現此問題只能對發生腐蝕內漏的管束進行焊封堵漏。本文就某裝置加氫精制單元新氫壓縮機級間冷卻器腐蝕內漏原因進行了分析,并提出了可行的改善措施。

1 裝置工藝流程介紹

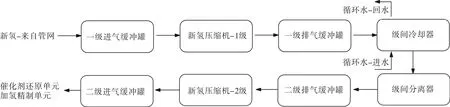

加氫精制單元新氫壓縮機系統由三套平衡型往復式壓縮機并聯組成,單臺壓縮機采用四列二級壓縮,每臺壓縮機一級與二級壓縮之間設級間冷卻器對壓縮后的氫氣進行冷卻。來自管網的純度為99.9%的氫氣(3.3 MPa/40 ℃),經新氫壓縮機一級壓縮后,壓力上升的同時產生大量的熱(5.5 MPa/85 ℃),一級壓縮后的氫氣經級間冷卻器,被工業冷卻循環水(0.4 MPa/25 ℃)冷卻,冷卻后的氫氣(5.5 MPa/37 ℃)再經新氫壓縮機二級壓縮提壓后,供給后工段的催化還原單元和加氫精制單元使用。該工段工藝流程圖,見圖1。

圖1 新氫壓縮機系統工藝流程圖

2 新氫壓縮機組運行問題

新氫壓縮機系統級間冷卻器因腐蝕內漏,造成機組頻繁停機檢修,單臺冷卻器檢修周期需3~4天,且氫氣泄露,存在巨大的安全隱患。

新氫壓縮機級間冷卻器腐蝕主要發生在管程,由水側向氫氣側腐蝕,對清理下的腐蝕垢進行分析,并觀察垢下腐蝕情況,發現存在垢下點蝕的情況,點蝕又稱孔蝕,是發生在金屬表面的很小范圍內,并深入到金屬內部的一種蝕孔狀腐蝕,蝕孔一般直徑小而深。吳劍等[3]指出不銹鋼點蝕只有在特定的腐蝕介質中才會發生,尤其是當鹵素離子存在時,非常容易發生點蝕,且隨著使用時間的增加,腐蝕將不斷進行,水冷器的壁厚將逐漸變薄,最終發生破裂或穿孔。

3 腐蝕異常原因分析

3.1 級間冷卻器材質分析

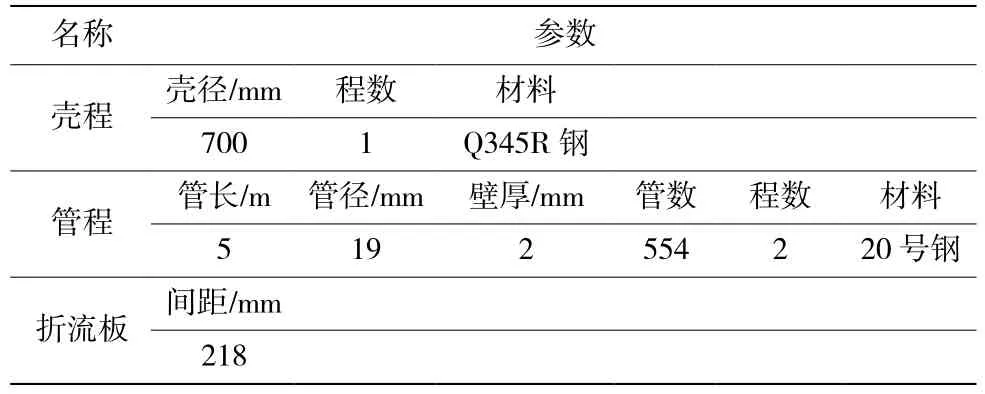

新氫壓縮機級間冷卻器的工藝設計參數如表1所示,其中管程流股為冷卻循環水,殼程流股為氫氣,循環水進水條件為0.4 MPa/25 ℃,氫氣進氣條件為5.5 MPa/85 ℃。級間冷卻器材質和結構參數如表2所示。

表1 級間冷卻器工藝參數

表2 級間冷卻器結構參數

壓縮機級間冷卻器殼程材質為Q345R鋼,管程材質為20號鋼,設計壁厚2 mm,符合《管殼式換熱器》(GB151—1999)標準規范要求,因此可以排除換熱器在材質和壁厚等方面存在的設計缺陷。對于金屬腐蝕,尤其是與氫氣長期接觸的金屬材料,也會考慮到氫脆的影響,但通常情況下,氫在常溫常壓下不會對鋼產生明顯的腐蝕,只有當溫度超過 300 ℃和壓力高于30 MPa時,才有可能產生氫脆這種腐蝕缺陷,結合新氫壓縮機級間冷卻器殼程流股氫氣的進氣條件(5.5 MPa/85 ℃),還遠沒有達到發生氫脆的條件,故也可以排除殼程氫氣側氫脆的影響。

3.2 循環水樣分析

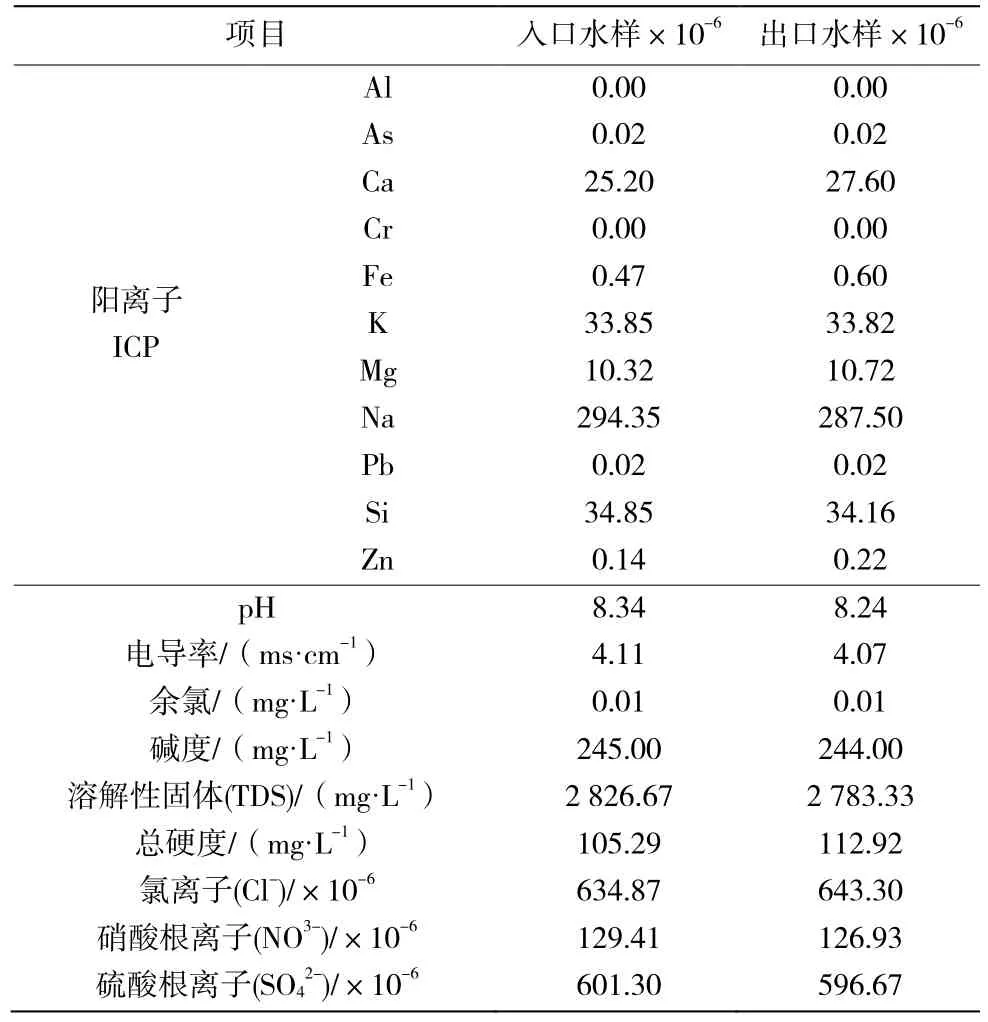

新氫壓縮機級間冷卻器循環水出入口水質分析結果見表3。

表3 循環水水樣分析結果

呂勝杰等[4]研究表明,對于20#鋼,水中氯離子質量分數由 250×10-6增加到 750×10-6時,其腐蝕速率增加到原來的1.4倍;當水中氯離子質量分數增加到950×10-6,腐蝕速率大幅提高到初始腐蝕速率的29.9倍。主要原因在于氯離子對金屬腐蝕起到嚴重的誘發作用。循環水里溶解了大量的氧,同時由于換熱器管程內表面的結垢不均一,易在換熱管表面形成氧濃度差的微電池,使換熱器鋼材表面發生電化學腐蝕;大量的Cl-作為活性陰離子在疏松腐蝕產物層中聚集,起到自催化作用,破壞材料表面的氧化膜,金屬基材表面在Cl-的腐蝕作用下將形成坑狀點腐蝕形態;一旦形成腐蝕坑以后,腐蝕坑以外的介質中的帶負電的 Cl-與帶正電荷的金屬離子而形成電化學腐蝕,最終導致穿孔失效。可見,氯離子含量越高,碳鋼受腐蝕的程度則越嚴重。

由表3可知,雖然該冷卻器所用循環水水質滿足《工業循環冷卻水處設計規范》限定范圍,但循環水中氯離子處于較高水平,提供了加速垢下腐蝕的陰離子[5],是冷卻器腐蝕泄漏的一個促因。

3.3 垢樣組成分析

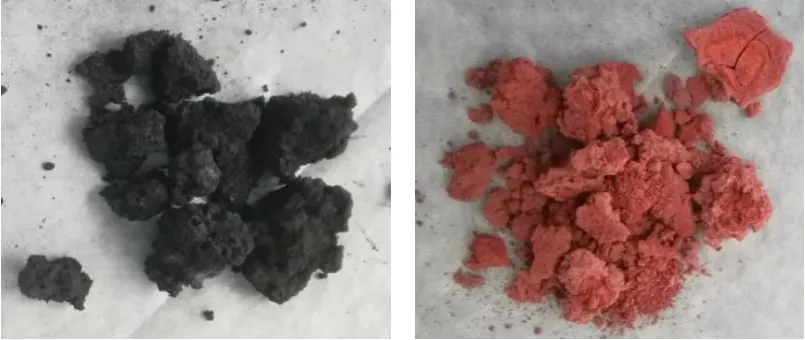

腐蝕垢周邊附著有黏泥狀物質,且部分垢樣較硬。如圖2所示,為垢樣焙燒前后的圖片。

圖2 垢樣焙燒前后形貌

對腐蝕垢進行焙燒處理后,進行研磨制樣,利用德國布魯克S8分析儀對垢樣進行元素分析,發現其主要成分為鐵的氧化物、泥沙及鈣的碳酸鹽和氧化物等。

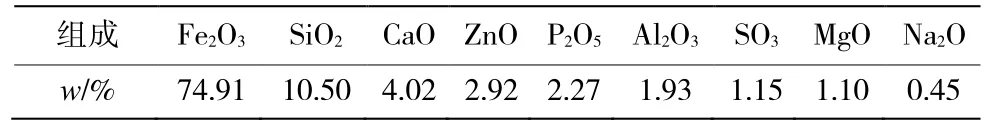

表4 垢樣主要元素組成及含量

循環水里溶解了大量的氧,又由于換熱管表面的結垢不均一性,很容易在換熱管表面形成氧濃差的微電池,發生電化學腐蝕,在腐蝕電池中陰極反應主要是氧的還原,陽極反應則是鐵的溶解。碳鋼在水中發生的腐蝕機理為:

在腐蝕過程中,鐵生成氫氧化鐵從溶液中沉淀出來,因這種亞鐵化合物在含氧的水中是不穩定的,進一步脫水后生成鐵銹沉積在金屬表面上,使得金屬表面形成潰瘍面狀的蝕坑,加速了碳鋼的腐蝕[6]。

3.4 工藝運行條件分析

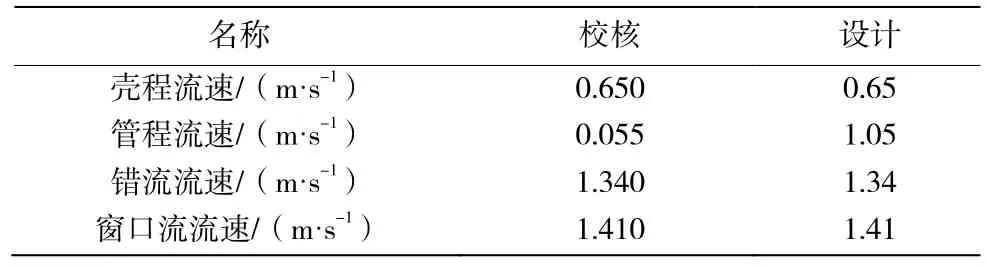

采用HTRI換熱器模擬軟件[7-9],在校核模式下對新氫壓縮機級間冷卻器進行模擬計算,運行計算結果如表5所示。

表5 不同工況下流速分布

該換熱器管程設計循環水流量為 185 t·h-1,折合流速1.05 m·s-1,而實際工況下,計算得到的換熱器循環水流速僅為0.055 m·s-1。管程循環水流速遠低于設計流速,可以判定級間冷卻器的循環水側結垢主要是管程循環水側流速過低所致。流速太低,污垢和微生物粘泥很難隨著流股帶走,逐漸沉積在金屬表面上,造成冷卻器管壁垢下腐蝕。

4 整改方案

通過新氫壓縮機級間冷卻器管程循環水流速模擬核算,發現循環水流速過低,是循環水側結垢及垢下腐蝕的主要原因。針對此問題,提出以下建議性措施:

4.1 控制循環水流速

通過增加循環水進水流量來提高循環水流速,嚴格控制管程循環水流速不低于1 m·s-1,避免粘泥、腐蝕產物等附著在管束中造成垢下腐蝕。

4.2 定期除垢

當壓縮機備用時,級間冷卻器循環水不停用,回水閥門繼續保持全開狀態,消除由于循環水長時間停用造成冷卻器管壁積垢腐蝕的因素,并擇機對冷卻器管壁進行反沖洗,清除管壁沉積物。

5 結束語

某裝置新氫壓縮機級間冷卻器循環水流速的選擇,只考慮了傳熱的需求,而沒有充分考慮流速對設備腐蝕的影響。通過對冷卻器腐蝕泄漏原因的分析,制定了相應的防腐措施,確保了裝置的長期穩定運行。