基于仿真模型的垂直熱場(chǎng)溫度控制技術(shù)研究

李瑫,楊勇,孫龍,陳李松,黃志海

中國(guó)電子科技集團(tuán)公司第四十八研究所,湖南 長(zhǎng)沙 410111

0 引言

某垂直工藝設(shè)備加熱系統(tǒng)比較復(fù)雜,包括爐體、外管、內(nèi)管、隔熱盤以及上端冷凝等部分,其垂直傳熱模型邊界條件非常復(fù)雜,熱負(fù)載很不均勻,管內(nèi)溫度分布情況尚不清楚,溫度分布的可調(diào)節(jié)因素及其影響規(guī)律也不明確。因此如何實(shí)現(xiàn)垂直熱場(chǎng)的溫度精密控制,是該設(shè)備研制的關(guān)鍵難點(diǎn)技術(shù)之一。本文采用仿真研究的方法,分析反應(yīng)管內(nèi)溫度分布情況及可調(diào)節(jié)因素對(duì)內(nèi)部溫度場(chǎng)的影響規(guī)律,通過(guò)對(duì)大量仿真數(shù)據(jù)進(jìn)行學(xué)習(xí),在目標(biāo)溫度附近建立管內(nèi)恒溫區(qū)溫度分布與爐體溫度的線性化模型,并進(jìn)行測(cè)試驗(yàn)證。

1 傳熱數(shù)學(xué)模型

此加熱系統(tǒng)中,能量由外界通過(guò)電流、電壓形式輸入,通過(guò)電熱絲發(fā)熱后形成熱源。加熱絲與金屬外管之間主要通過(guò)熱輻射和氣體對(duì)流方式傳熱,金屬外管壁上主要通過(guò)熱傳導(dǎo)方式傳熱,在上部通過(guò)冷卻水帶走熱量,金屬管內(nèi)部則主要通過(guò)熱輻射和對(duì)流方式傳熱,最終在石英管內(nèi)形成溫度場(chǎng)。下面對(duì)三種傳熱形式的數(shù)學(xué)模型進(jìn)行分析。

1.1 輻射傳熱

輻射傳熱是指物體之間相互輻射和吸收的總效果,主要考慮物體表面因溫度而產(chǎn)生的輻射,包括表面對(duì)表面的輻射傳熱。單位時(shí)間內(nèi)離開物體表面單位面積的總輻射能稱為有效輻射,它包括自身輻射和投入輻射中被表面反射的部分。對(duì)于特定表面,其能量收支差額應(yīng)等效于有效輻射與投入輻射之差。因此,實(shí)際物體表面有效輻射J與表面凈輻射換熱量q之間的關(guān)系如下[1]:

1.2 熱傳導(dǎo)

對(duì)于固體或液體中的熱傳導(dǎo),必須滿足由能量守恒定律和傅里葉定律所建立的導(dǎo)熱微分方程,其在笛卡爾坐標(biāo)系中的一般形式如下[2]:

1.3 對(duì)流傳熱

流體流過(guò)固體表面時(shí),流體與固體間的熱量交換稱為對(duì)流傳熱。為簡(jiǎn)化數(shù)學(xué)模型,假定流體為不可壓縮的牛頓流體,流體物性為常數(shù)、無(wú)內(nèi)熱源,且忽略粘性耗散產(chǎn)生的耗散熱,可以用Navier-Stokes方程來(lái)描述上述流體的對(duì)流傳熱。但由于數(shù)學(xué)上的困難,只有極少數(shù)情況才能獲得上述方程的分析解,因此需運(yùn)用數(shù)量級(jí)分析的方法對(duì)方程作實(shí)質(zhì)性的簡(jiǎn)化,并假定流動(dòng)為二維、穩(wěn)態(tài)邊界層型的對(duì)流,其控制方程式[3]為:

式(3)中,ρ為物體的密度,Cp為物體在常壓下的比熱容,k為材料的導(dǎo)熱系數(shù),[u,v]為流體的速度場(chǎng),p為單位體積內(nèi)流體的動(dòng)量。

2 溫度仿真分析

本研究采用Comsol軟件進(jìn)行建模仿真。Comsol是基于通用的高級(jí)數(shù)值方法和模擬物理場(chǎng)問題的模擬平臺(tái),是一款真正的任意多物理場(chǎng)直接耦合分析軟件,具有方便、易用、高效、專業(yè)模擬計(jì)算平臺(tái)的特點(diǎn),廣泛應(yīng)用于各個(gè)領(lǐng)域的科學(xué)研究以及工程計(jì)算。

2.1 仿真模型建立

仿真的幾何模型采用柱面坐標(biāo)系,結(jié)構(gòu)包括爐體、熱源、外管、內(nèi)管、隔熱盤等。爐體由6段加熱絲上下對(duì)稱繞制,并由6個(gè)測(cè)溫?zé)崤挤謩e檢測(cè)溫度;外管采用高強(qiáng)度特種鋼材,滿足內(nèi)部11個(gè)大氣壓的強(qiáng)度要求,其下部置于爐體內(nèi)加熱,上部外壁采用循環(huán)水冷卻;內(nèi)管自由放置于外管內(nèi),用于盛放反應(yīng)液,其內(nèi)外連通,因此管壁不承受高壓;隔熱盤采用石墨材質(zhì),多片層疊,依靠自身重力放置于內(nèi)管內(nèi)壁的凸臺(tái)處,用于阻隔管內(nèi)氣體的上下對(duì)流傳熱。為每個(gè)結(jié)構(gòu)添加對(duì)應(yīng)的材料,并完善材料的密度、傳熱系數(shù)等相關(guān)參數(shù)。模型中添加固體傳熱、流體傳熱以及表面輻射傳熱三種物理場(chǎng)進(jìn)行耦合計(jì)算,研究穩(wěn)態(tài)和瞬態(tài)下石英內(nèi)管內(nèi)部橫截面及軸向的溫度分布。為與實(shí)際控溫情況保持一致,模型中6段加熱絲采用表面溫度熱源設(shè)定(其中加熱絲4和5同屬于溫區(qū)4,設(shè)定溫度相同),熱源溫度從室溫按斜率增加到設(shè)定值后保持穩(wěn)定。模型設(shè)計(jì)輸入變量包括5個(gè)溫區(qū)的設(shè)定溫度、管內(nèi)壓力、冷卻水流量,研究這些因素對(duì)管內(nèi)溫度場(chǎng)的影響。

2.2 仿真及分析

2.2.1 熱場(chǎng)的溫度分布

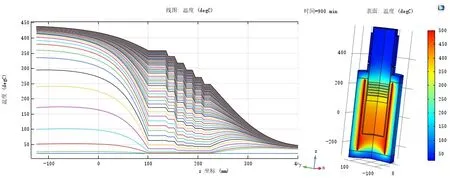

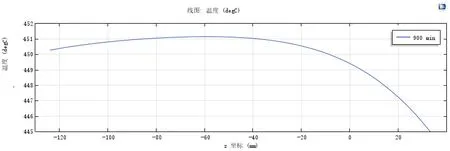

設(shè)定爐體各溫區(qū)按12℃/min的速率升溫至500℃,對(duì)管內(nèi)溫度分布進(jìn)行瞬態(tài)研究,設(shè)置時(shí)間步為(0,900,10)min,即計(jì)算從0時(shí)刻間隔10min到900min的溫度分布,并繪制管內(nèi)從底部沿中軸線往上的溫度分布,結(jié)果如圖1所示。

圖1 管內(nèi)熱場(chǎng)溫度分布仿真結(jié)果

從圖1中可以看出,管內(nèi)軸線上,整體從上到下溫度升高;底部隔熱盤以下區(qū)域與上部冷卻區(qū)域的溫度變化比較平緩,中間段溫度變化梯度很大;隔熱盤有效降低了底部區(qū)域的溫度下降梯度。

2.2.2 設(shè)定溫度對(duì)熱場(chǎng)的影響

由于金屬外管的均熱效應(yīng),各溫區(qū)溫度變化對(duì)管內(nèi)溫度的耦合影響顯著增強(qiáng),使得管內(nèi)溫度的調(diào)節(jié)更加復(fù)雜。通過(guò)在研究中添加參數(shù)化掃描,分別對(duì)各個(gè)溫區(qū)單獨(dú)研究計(jì)算設(shè)定溫度為(500,20,600)℃范圍內(nèi)的管內(nèi)溫度分布并繪制曲線,可以得到各溫區(qū)對(duì)管內(nèi)溫度分布的影響情況。

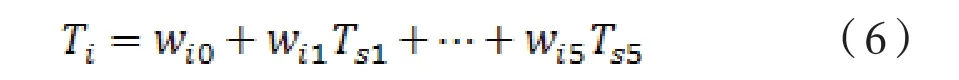

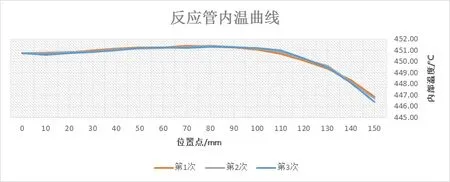

根據(jù)仿真結(jié)果可知:溫區(qū)4設(shè)定溫度的變化對(duì)恒溫區(qū)影響最大,溫區(qū)3設(shè)定溫度的變化對(duì)恒溫區(qū)上段有較大影響,溫區(qū)2設(shè)定溫度的變化對(duì)恒溫區(qū)上端點(diǎn)影響較大,溫區(qū)1和溫區(qū)5設(shè)定溫度的變化對(duì)恒溫區(qū)上端點(diǎn)、下端點(diǎn)有輕微影響。由此可總結(jié)出恒溫區(qū)的調(diào)試設(shè)定方法:溫區(qū)1、2盡量設(shè)置高,調(diào)節(jié)溫區(qū)4使恒溫區(qū)到目標(biāo)溫度附近,溫區(qū)3、4決定恒溫區(qū)最高溫度(3高4低);溫區(qū)5調(diào)節(jié)下端點(diǎn)。按照上述方法,通過(guò)多次仿真,在5個(gè)溫區(qū)設(shè)定溫度為(610,610,545,475,520)℃時(shí),獲得了較好的恒溫區(qū)溫度分布,如圖2所示。圖中,底部往上前100mm即[-120,-20]mm范圍內(nèi)最大溫度偏差為0.68℃,150mm即[-120,30]范圍內(nèi)最大溫度偏差為5.76℃。

圖2 仿真得到的恒溫區(qū)溫度分布圖

2.2.3 其他因素的影響

(1)管內(nèi)壓力的影響。管內(nèi)壓力對(duì)穩(wěn)態(tài)溫度分布無(wú)明顯影響;但壓力升高可加快管內(nèi)氣體內(nèi)部傳熱,使管內(nèi)上、下部溫度分布更均勻。因此瞬態(tài)仿真研究中,在加熱前期的同一時(shí)刻,內(nèi)管底部的溫度隨著壓力的升高而降低,而上部則隨著壓力的升高而升高;當(dāng)溫度分布趨于穩(wěn)定后,壓力的變化對(duì)溫度分布幾乎無(wú)影響。

(2)冷卻效果的影響。冷卻水溫度及流量均影響外管上部的散熱能力,進(jìn)而影響內(nèi)部溫度分布。通過(guò)仿真發(fā)現(xiàn),隨著冷卻水出口溫度的升高,管內(nèi)溫度曲線整體上升,但上升的幅度非常微小,說(shuō)明冷卻水溫及流量對(duì)管內(nèi)溫度分布影響非常微弱,對(duì)于溫度的調(diào)整控制可以忽略。

3 溫度控制設(shè)計(jì)及驗(yàn)證

3.1 溫度控制方法設(shè)計(jì)

上文通過(guò)仿真在設(shè)定溫度(610,610,545,475,520)時(shí)獲得了較好的恒溫區(qū)溫度分布,因此本文嘗試在此設(shè)定溫度附近建立設(shè)定溫度與恒溫區(qū)溫度分布的線性化關(guān)系。令:

式中,T為恒溫區(qū)內(nèi)0~150mm每隔10mm的溫度值,Ts第一項(xiàng)為1,后五項(xiàng)為溫區(qū)1~5的設(shè)定溫度,W表示各溫區(qū)設(shè)定值變化對(duì)T的影響權(quán)重,是16×6的矩陣。

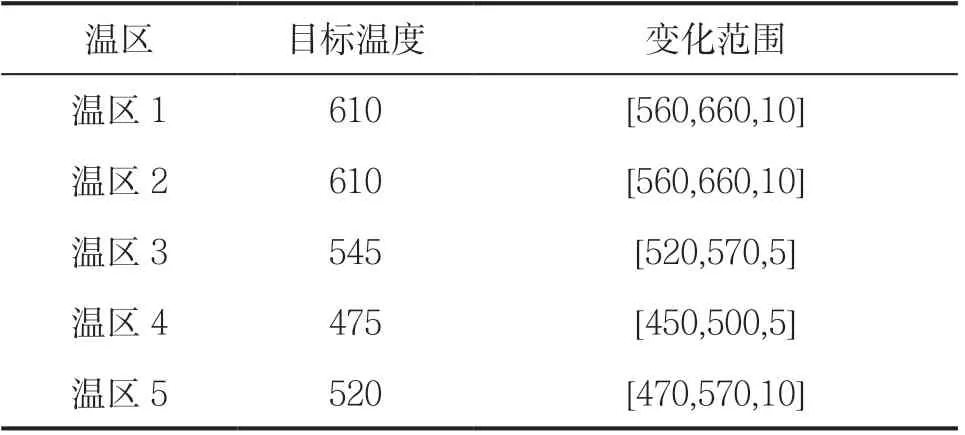

在Comsol仿真模型的研究中,利用參數(shù)化掃描分別對(duì)每個(gè)溫區(qū)的設(shè)定溫度按照表1的范圍和間隔([a,b,c]表示從a按c的間隔增加到b)進(jìn)行仿真計(jì)算,將仿真數(shù)據(jù)導(dǎo)出整理,對(duì)于恒溫區(qū)的每個(gè)位置點(diǎn),可得到11組溫度與各溫區(qū)設(shè)定溫度的對(duì)應(yīng)數(shù)據(jù)。對(duì)于式(5)的每一行,展開后可變?yōu)椋?/p>

表1 各溫區(qū)參數(shù)化掃描溫度及范圍

在已知和的情況下求系數(shù),這是一個(gè)多元線性回歸問題,可根據(jù)最小二乘法原理,利用正規(guī)方程組[4]計(jì)算得到,進(jìn)而組合得到權(quán)重矩陣W。

對(duì)式(4)兩邊同時(shí)左乘W的轉(zhuǎn)置矩陣WT,得:

3.2 測(cè)試結(jié)果

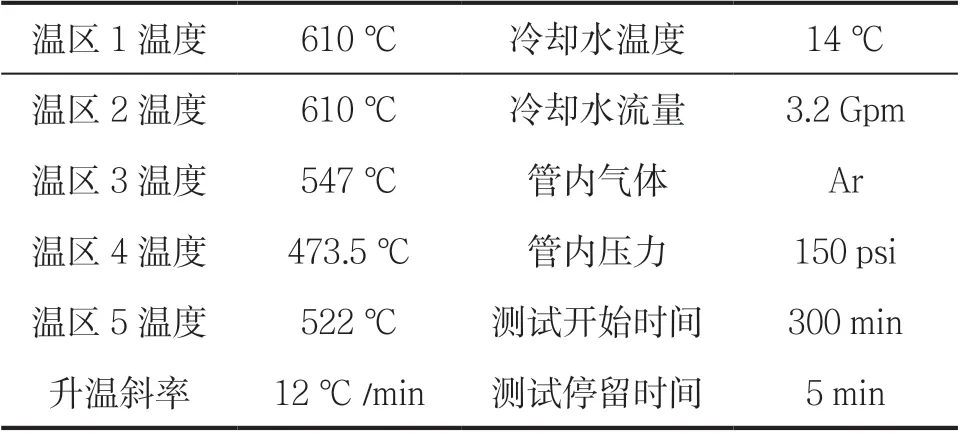

按固定斜率增加各溫區(qū)的加熱溫度至設(shè)定值后穩(wěn)定一段時(shí)間,再對(duì)內(nèi)管軸線上的溫度進(jìn)行測(cè)試,測(cè)試條件見表2,測(cè)試結(jié)果曲線見圖3。

表2 恒溫區(qū)測(cè)試參數(shù)

圖3 實(shí)際設(shè)備恒溫區(qū)測(cè)試結(jié)果

由圖3可見,恒溫區(qū)前100mm溫度變化平穩(wěn),最大溫差為0.72℃;在100mm之上溫度加速下降,150mm范圍內(nèi)最大溫度偏差約5℃。恒溫區(qū)的整體溫度趨勢(shì)與仿真結(jié)果(圖2)保持一致,由此說(shuō)明仿真結(jié)果與實(shí)際情況吻合較好。

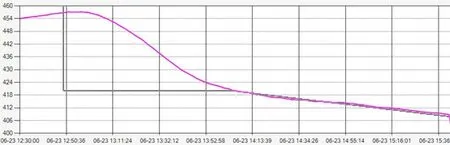

設(shè)定恒溫區(qū)內(nèi)期望溫度升高到460℃,然后快速下降到420℃,再按照0.15℃/min的降溫速率下降到408℃。按照上文給出的數(shù)學(xué)模型計(jì)算并設(shè)定爐體加熱溫度,利用管內(nèi)軸線上的內(nèi)部測(cè)溫點(diǎn)(約位于底部往上100mm處)測(cè)量恒溫區(qū)溫度,其期望曲線(深灰色)及實(shí)際曲線(洋紅色)如圖4所示。

圖4 恒溫區(qū)內(nèi)溫度跟隨曲線

從圖4中可以看出,實(shí)際恒溫區(qū)內(nèi)部溫度曲線在斜率降溫段跟蹤效果良好,通過(guò)查看溫度數(shù)據(jù)發(fā)現(xiàn)實(shí)際溫度與期望溫度的最大偏差為0.43℃,斜率溫度跟蹤精度滿足實(shí)際工藝使用的要求。

4 結(jié)語(yǔ)

通過(guò)仿真研究可知,該垂直熱場(chǎng)管內(nèi)溫度分布整體底部高上部低,兩端溫度變化相對(duì)平緩,中間段溫度梯度很大;各溫區(qū)的爐體溫度是管內(nèi)溫度分布的主要影響因素,其中溫區(qū)3和4對(duì)恒溫區(qū)影響最大,而管內(nèi)壓力以及冷凝效果對(duì)溫度分布影響很小;該垂直熱場(chǎng)恒溫區(qū)的調(diào)試方法為:溫區(qū)1、2盡量設(shè)置高,調(diào)節(jié)溫區(qū)4使恒溫區(qū)到目標(biāo)溫度附近,溫區(qū)3、4決定恒溫區(qū)最高溫度(溫區(qū)3盡量高溫區(qū)4盡量低),利用溫區(qū)5調(diào)節(jié)下端點(diǎn)的溫度;在恒溫區(qū)附近通過(guò)對(duì)仿真數(shù)據(jù)進(jìn)行學(xué)習(xí),幾乎一定可以得到的線性化控制模型;實(shí)測(cè)恒溫區(qū)曲線與仿真結(jié)果一致,說(shuō)明仿真模型與實(shí)際情況吻合良好;利用線性化模型控制恒溫區(qū)溫度的斜率跟蹤精度≤0.43℃,滿足工藝使用要求,說(shuō)明該方法準(zhǔn)確有效。